一种高矫顽力富铈稀土永磁材料的制备方法

1.本发明涉及稀土永磁领域,具体涉及一种高矫顽力富铈稀土永磁材料的制备方法。

背景技术:

2.钕铁硼是目前磁性最强、应用最广、消耗稀土最多的稀土永磁材料,广泛应用于国防和民用领域。低碳经济的全球化背景下,风力发电、新能源汽车等新兴产业蓬勃发展,钕铁硼作为关键材料,其需求量快速增长,战略性稀土元素nd/pr的消耗量和价格随之大幅增长。因此,近年来,高丰度稀土元素在钕铁硼中的应用技术获得广泛关注,已成为稀土永磁领域的重点发展方向。

3.在丰度较高的镧(la)、铈(ce)、钇(y)这三种稀土元素中,ce元素的地壳丰度最高,而且ce-fe-b形成的ce2fe

14

b四方相的理论磁晶各向异性场ha也高于la2fe

14

b和y2fe

14

b,因而成为研究焦点。然而,ce2fe

14

b四方相的内禀磁性能仍远低于nd2fe

14

b,目前高ce替代量的富铈磁体磁性能普遍偏低,尤其是矫顽力低,远低于理论ha,无法满足商业应用要求。如果能够通过成分设计和制备技术的创新,发明高矫顽力富ce稀土永磁材料,将有望实现高丰度稀土ce在稀土永磁中的规模应用,促进稀土元素的高效平衡利用。

4.基于现有钕铁硼的研究结果,钕铁硼磁体的矫顽力远低于理论值,很大程度上归因于磁体的铁磁性晶界相,晶界相中铁含量过高,甚至达到60%以上,相邻铁磁性主相晶粒间仍存在短程交换耦合作用。在传统钕铁硼磁体中,以富钕晶界相为主;而在富ce磁体中,除了部分富稀土晶界相,还存在大量的refe2晶界相,并且主要以三叉晶界的形式存在,对主相晶粒的磁隔绝作用仍较小。如何有效发挥refe2等晶界相的作用,是制备高矫顽力富铈稀土永磁材料的关键问题。

技术实现要素:

5.本发明的目的是克服现有技术的不足,提供一种高矫顽力富铈稀土永磁材料的制备方法。

6.一种高矫顽力富铈稀土永磁材料的制备方法,包括以下步骤:

7.(1)制备成分为(a

1-a

cea)bfe

balmcbd

gae的磁粉,其中a为稀土元素nd、pr、dy、tb、la、y、gd中的一种或多种,ce为稀土元素铈,fe为铁元素,m为合金元素co、ni、al、cu、mn、nb、zr、ti、v、ta中的一种或多种,b为硼元素,ga为镓元素,以质量百分数计,0.3≤a≤0.7,30≤b≤35,0≤c≤2,0.75≤d≤0.95,0.2≤e≤3;

8.(2)将所得的磁粉通过烧结或热压热变形工艺制备成磁体;

9.(3)将所制备的磁体通过热处理,得到高矫顽力富铈稀土永磁材料。

10.其中,步骤(1)中磁粉的制备工艺包括:

11.(1)依次为甩带、氢破和气流磨;

12.(2)依次为快淬带和氢破;

13.(3)依次为吸氢、歧化、脱氢和再复合。

14.步骤(1)中的磁粉,通过单主相的方法直接得到或通过多主相的方法得到最终限定的成分。

15.步骤(2)中的烧结工艺包括:普通烧结工艺或放电等离子烧结工艺或微波烧结工艺。

16.步骤(3)中的热处理工艺包括:一步热处理或两步热处理或在步骤(2)烧结或热压热变形后慢速冷却。

17.具体地,一步热处理的热处理温度为:400~800℃,热处理时间为:0.5h~5h。

18.具体地,两步热处理中的第一步热处理温度为:850~950℃,热处理时间为:0.5h~4h;第二步热处理温度为:400~600℃,热处理时间为:0.5h~5h。

19.具体地,烧结或热压热变形后的冷却速度小于等于室温下随炉冷却速度。

20.本发明与现有技术相比的有益效果:

21.1)本发明基于大量实验研究,在掌握富铈稀土永磁材料的组织结构特征的基础上,针对不同ce含量的磁体,通过针对性成分设计,在不同程度上提高磁体中合金元素ga的含量,辅以cu和al等合金元素优化配比,同时降低b元素的含量,促进形成大量refe2相,更重要的是,促进refe2相延伸进入相邻主相晶粒界面区域,形成连续refe2晶界相,并同时形成部分re6fe

13

ga相,这些富fe的非铁磁性晶界相会大量消耗富稀土晶界相中的铁,降低富稀土晶界相的磁性,从而削弱乃至消除主相晶粒间的短程交换耦合作用,大幅提高磁体的矫顽力。

22.2)本发明成分设计同时增加稀土元素的含量,并配合不同稀土元素和合金元素的配比,一方面磁粉制备过程中更有利于形成良好的组织结构,促进在烧结和热处理过程中形成大量连续refe2相以及部分re6fe

13

ga晶界相,另一方面提高富稀土晶界相中的稀土元素含量,相对降低其中fe元素含量,进一步提高矫顽力。

23.3)本发明在针对性成分设计的同时,配合制备技术创新,创新结合不同的制粉、烧结和热处理技术,包括创新提出的烧结或热压热变形后以较慢速度冷却,冷却速度小于等于室温下随炉冷却速度等,可进一步优化晶界相的形成和分布,进而提高矫顽力,最终得到高矫顽力富铈稀土永磁材料。

附图说明

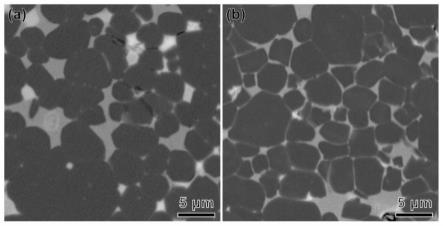

24.图1为背散射图对比,其中,(a)对比例1的富ce磁体;(b)实施例1的富ce磁体;

具体实施方式

25.下面结合具体实施例对本发明做进一步说明,但本发明并不仅仅局限于以下实施例:

26.实施例1:

27.(1)制备两种不同成分的磁粉,以质量百分数计,磁粉1成分为[(pr

0.2

nd

0.8

)

0.5

ce

0.5

]

32

fe

bal

zr

0.15

cu

0.12

al

0.2

co

0.6b0.9

ga

0.5

,磁粉2成分为(pr

0.2

nd

0.8

)

32

fe

bal

zr

0.15

cu

0.12

al

0.2

co

0.6b0.9

ga

0.5

,其制备工艺均依次为甩带、氢破和气流磨;

[0028]

(2)将所得的磁粉1和磁粉2以4:1的质量比均匀混合后,通过普通烧结工艺制备成

磁体,烧结温度为1040℃,烧结时间为4h;

[0029]

(3)将所制备的磁体通过一步热处理,得到高矫顽力富铈稀土永磁材料,一步热处理温度为650℃,一步热处理时间为2h。

[0030]

amt-4永磁特性测量仪测试结果显示,烧结态磁体的矫顽力为12.0koe,热处理态磁体的矫顽力为13.2koe。

[0031]

对比例1:

[0032]

与实施例1的不同之处在于:步骤(1)磁粉的成分不同,降低稀土元素的含量,提高b元素的含量,降低ga元素的含量,以质量百分数计,磁粉1成分为[(pr

0.2

nd

0.8

)

0.5

ce

0.5

]

31

fe

bal

zr

0.15

cu

0.12

al

0.2

co

0.6 b1ga

0.1

,磁粉2成分为(pr

0.2

nd

0.8

)

31

fe

bal

zr

0.15

cu

0.12

al

0.2

co

0.6

b1ga

0.1

。amt-4永磁特性测量仪测试结果显示,烧结态磁体的矫顽力为8.9koe,热处理态磁体的矫顽力为10.1koe,远小于实施例1。

[0033]

实施例1和对比例1富ce磁体组织形貌对比如图1所示,本发明设计的磁体,形成大量连续refe2相以及部分re6fe

13

ga相,从而削弱甚至是消除主相晶粒间的短程交换耦合作用,提高磁体的矫顽力。

[0034]

实施例2:

[0035]

(1)制备磁粉,以质量百分数计,磁粉成分为[(pr

0.3

nd

0.7

)

0.45

ce

0.55

]

32.2

fe

bal

nb

0.2

cu

0.2

al

0.3

co

0.8b0.85

ga1,其制备工艺依次为甩带、氢破和气流磨;

[0036]

(2)将所得的磁粉通过普通烧结工艺制备成磁体,烧结温度为1030℃,烧结时间为4.5h;

[0037]

(3)将所制备的磁体通过一步热处理,得到高矫顽力富铈稀土永磁材料,热处理温度为630℃,热处理时间为2h。

[0038]

amt-4永磁特性测量仪测试结果显示,烧结态磁体的矫顽力为10.6koe,热处理态磁体的矫顽力为12.0koe。

[0039]

对比例2:

[0040]

与实施例2的不同之处在于:步骤(1)磁粉的成分不同,降低稀土元素的含量,提高b元素的含量,不包含ga元素,以质量百分数计,磁粉成分为[(pr

0.3

nd

0.7

)

0.45

ce

0.55

]

31.6

fe

bal

nb

0.2

cu

0.2

al

0.3

co

0.8

b1。amt-4永磁特性测量仪测试结果显示,烧结态磁体的矫顽力为6.8koe,热处理态磁体的矫顽力为7.5koe,远小于实施例2。

[0041]

实施例3:

[0042]

(1)制备磁粉,以质量百分数计,磁粉成分为(nd

0.4

ce

0.6

)

32.5

fe

bal

zr

0.25

cu

0.25

co

0.9b0.85

ga

0.65

,其制备工艺依次为吸氢、歧化、脱氢和再复合;

[0043]

(2)将所得的磁粉通过热压热变形工艺制备成磁体,热压温度660℃,压力380mpa,热变形温度为800℃;

[0044]

(3)所制备的磁体免于热处理,得到高矫顽力富铈稀土永磁材料。

[0045]

amt-4永磁特性测量仪测试结果显示,磁体的矫顽力为9.8koe。

[0046]

对比例3:

[0047]

与实施例3的不同之处在于:步骤(1)磁粉的成分不同,降低稀土元素的含量,提高b元素的含量,不包含ga元素,以质量百分数计,磁粉成分为(nd

0.4

ce

0.6

)

31

fe

bal

zr

0.25

cu

0.25

co

0.9

b1。amt-4永磁特性测量仪测试结果显示,磁体的矫顽力为5.8koe,远

小于实施例3。

[0048]

实施例4:

[0049]

(1)制备两种不同成分的磁粉,以质量百分数计,磁粉1成分为[(pr

0.1

nd

0.9

)

0.5

la

0.2

ce

0.3

]

31.5

fe

bal

zr

0.15

al

0.25

cu

0.25

ti

0.1b0.9

ga

0.8

,磁粉2成分为(pr

0.1

nd

0.9

)

31.5

fe

bal

zr

0.15

al

0.25

cu

0.25

ti

0.1b0.9

ga

0.8

,其制备工艺均依次为甩带、氢破和气流磨;

[0050]

(2)将所得的磁粉1和磁粉2以3:2的质量比均匀混合后,通过普通烧结工艺制备成磁体,烧结温度为1040℃,烧结时间为3h;

[0051]

(3)将所制备的磁体通过一步热处理,得到高矫顽力富铈稀土永磁材料,热处理温度为480℃,热处理时间为4h。

[0052]

amt-4永磁特性测量仪测试结果显示,烧结态磁体的矫顽力为9.5koe,热处理态磁体的矫顽力为15.7koe。

[0053]

对比例4:

[0054]

与实施例4的不同之处在于:步骤(1)磁粉的成分不同,降低稀土元素的含量,提高b元素的含量,降低ga元素的含量,以质量百分数计,磁粉1成分为[(pr

0.1

nd

0.9

)

0.5

la

0.2

ce

0.3

]

30.5

fe

bal

zr

0.15

al

0.25 cu

0.25

ti

0.1

b1ga

0.15

,磁粉2成分为(pr

0.1

nd

0.9

)

30.5

fe

bal

zr

0.15

al

0.25

cu

0.25

ti

0.1

b1ga

0.15

。amt-4永磁特性测量仪测试结果显示,烧结态磁体的矫顽力为7.5koe,热处理态磁体的矫顽力为9.6koe,远小于实施例4。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1