提高超导线圈真空压力浸渍质量的方法及其装置与流程

1.本发明涉及超导线圈技术领域,具体涉及一种提高超导线圈真空压力浸渍质量的方法及其装置。

背景技术:

2.超导磁体目前广泛应用于磁约束热核聚变、高能粒子加速器等大科学装置以及磁共振成像等医用设备,尤其对于核磁共振成像(mri)、核磁共振波谱法(nmr)以及综合物性测量系统(ppms)等密绕型超导磁体应用领域前景更加广泛。

3.超导磁体绝缘系统主要用于超导材料之间的电绝缘隔离、支撑、固定和保护超导材料等功能,是超导磁体设计制造必不可少的一部分。针对密绕型的超导磁体,线圈绕制的超导线材经过真空压力浸渍(vpi)工艺以后,将相互粘结在一起形成稳定的整体结构。

4.然而真空压力浸渍后绝缘材料和超导线材性能参数的差异性,势必会造成超导线圈内部残余应力的增加,从而影响高场超导磁体最终的性能参数指标。线圈的固化目前主要采用外部加热方式,即将线圈置于真空罐体内部进行烘烤,通过热传导和热辐射的方式进行加热,不可避免的会引起线圈径向和轴向方向产生温度梯度,进而在线圈固化后产生较大的残余应力。

5.因此开展超导线圈真空压力浸渍工艺的优化,降低超导线圈制造过程中由于加热不均匀造成的残余应力幅值,进而获得高质量的真空压力浸渍超导线圈的方法及装置为当下之所需。

技术实现要素:

6.针对上述不足,本发明目的在于,提供一种设计合理,加热均匀,有效提升超导线圈的浸渍质量的提高超导线圈真空压力浸渍质量的方法及其装置。

7.本发明为实现上述目的,所提供的技术方案是:

8.一种提高超导线圈真空压力浸渍质量的方法,其包括以下步骤:

9.(1)将需浸渍的超导线圈放入注胶槽,并整体位于压力罐中;优选的,在压力罐内设有调平支架,然后在调平支架上设有辐射屏筒体;

10.所述辐射屏筒体的辐射能按照以下公式进行计算:

[0011][0012]

其中,σ为黑体辐射常数5.67

×

10-8

w/(m2·

k4),t1和t2分别为线圈表面和辐射屏表面的温度,a1和a2分别为为线圈表面和辐射屏表面的表面积,ε1和ε2分别为线圈表面和辐射屏材料的发射率;

[0013]

所述注胶槽通过螺栓固定在所述辐射屏筒体的绝缘底板上,实现将注胶槽定位在压力罐内的辐射屏筒体内,有效减少超导线圈欧姆加热的漏热;

[0014]

所述辐射屏筒体的绝缘底板采用低热导率的材料制成,能降低传导漏热,传导漏热按照以下公式进行计算:

[0015][0016]

其中,λ为材料的热导率,a为材料的截面积,dt为材料两端的温差,dx为材料的厚度。

[0017]

所述调平支架包括铝型材支架及设置在该铝型材支架底部的调平螺杆,通过调平螺杆能调整注胶槽的水平,有效防止胶体液面的倾斜;

[0018]

所述压力罐还可以采用导热油辐射外部加热方式和水冷方式进行控温,实现具有三种加热模式,压力罐导热油辐射外部加热模式、欧姆内部加热模式,压力罐导热油辐射外部加热联合欧姆内部加热模式,以满足不同的使用需求;

[0019]

(2)将超导线圈的进出线头与欧姆加热系统连接,用于欧姆加热电流的施加;所述欧姆加热系统优选采用pid控制超导线圈的加热温度;

[0020]

(3)对压力罐进行抽真空,开启欧姆加热系统,使得超导线圈按预先设定的欧姆加热曲线进行欧姆加热;具体是按照0.05~0.2℃/min加热至100~120℃保温8~12h,然后降温至50~70℃进行保温;

[0021]

(4)将浸胶加入注胶槽,对需浸渍的超导线圈进行浸泡;浸胶优选为环氧树脂,所述浸胶在加入注胶槽之前,先在混料罐中加热至所需工艺温度,如50~70℃进行搅拌除气;所述混料罐优选采用导热油辐射外部加热方式和水冷方式进行控温;

[0022]

(5)在超导线圈浸泡一定时间后,将压力罐内的压力升至工艺需求压力,并保压一段时间;

[0023]

(6)将压力罐内的压力释放,并按照预先设定的欧姆加热曲线对超导线圈进行加热固化;具体是按照0.05~0.2℃/min加热至100~120℃保温3~7h,然后按照0.05~0.2℃/min加热至125~145℃保温3~7h;

[0024]

(7)固化结束后,获得超导线圈制品。

[0025]

一种上述提高超导线圈真空压力浸渍质量的方法的装置,其包括控制器及分别与该控制器相连并受其控制的压力罐、混料罐、真空机组、温度测量系统以及欧姆加热系统,所述压力罐内设置有注胶槽,所述压力罐的内壁上设有用来与超导线圈上的热电偶测量线相连接的热电偶插座以及与超导线圈的进出线头相连接的电流插座,所述混料罐的下料管与压力罐相连接,并能为注胶槽供胶,所述真空机组的真空管与所述压力罐相连接,所述温度测量系统与所述热电偶插座相连接,所述欧姆加热系统与所述电流插座相连接。

[0026]

作为本发明的一种优选方案,其还包括与控制器相连接的热油加热系统和冷却系统,所述热油加热系统的导热油管路布置在所述压力罐和混料罐上。所述冷却系统的水冷管路布置在所述压力罐和混料罐上。通过热油加热系统和冷却系统相配合,确保精确控温;较佳的,冷却系统还包括有冷凝器,该冷凝器的管路接混料罐和压力罐,用于将从混料罐和压力罐蒸发的环氧树脂蒸汽引导至冷凝器冷却,提高真空泵的运行寿命。

[0027]

本发明的有益效果为:本发明方法合理利用超导线圈在常温情况时具有电阻的特性,创新结合欧姆加热技术给超导线圈电流,依靠超导线圈自身的电阻产生热量,使得密绕型的超导线圈在真空压力浸渍过程中有效均匀的加热,实现超导线圈在压力罐内部的浸渍

和固化的全流程工艺,工艺简易,有效提升浸渍质量,进而获得性能稳定可靠的超导线圈;本发明提高超导线圈真空压力浸渍质量的装置的结构简单,易于实现,通过热油加热系统和冷却系统相配合,防止超导线圈的温度过冲,控温精准,使用寿命长,安全可靠。

附图说明

[0028]

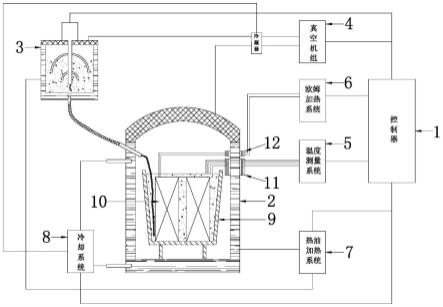

图1为本发明的结构示意图。

[0029]

图2为本发明中欧姆加热系统的工作流程示意图。

[0030]

图3为本发明中欧姆加热系统的控温曲线图。

具体实施方式

[0031]

实施例:参见图1和图2,本发明提供的一种提高超导线圈真空压力浸渍质量的装置,其包括控制器1及分别与该控制器1相连并受其控制的压力罐2、混料罐3、真空机组4、温度测量系统5、欧姆加热系统6、热油加热系统7和冷却系统8。

[0032]

所述压力罐2内设置有注胶槽9,用于注胶来浸泡超导线圈10。较佳的,在压力罐2内设有调平支架,然后在调平支架上设有辐射屏筒体;所述调平支架包括铝型材支架及设置在该铝型材支架底部的调平螺杆,所述注胶槽9通过螺栓固定在所述辐射屏筒体的绝缘底板上,实现将将注胶槽9定位在压力罐2内的辐射屏筒体内,有效减少超导线圈欧姆加热的漏热;所述辐射屏筒体的绝缘底板采用低热导率的材料制成,能降低传导漏热。通过调平螺杆能调整注胶槽9的水平,有效防止胶体液面的倾斜。

[0033]

在所述压力罐2的内壁上设有用来与超导线圈10上的热电偶测量线相连接的热电偶插座11以及与超导线圈10的进出线头相连接的电流插座12,在将绕制好的超导线圈10放置于注胶槽9内,然后将超导线圈10上的热电偶测量线与热电偶插座11相连接,而超导线圈10的进出线头与电流插座12相连接。

[0034]

所述混料罐3的下料管与压力罐2相连接,并能为注胶槽9供胶,实现混料罐3为注胶槽9进行注胶。所述真空机组4的真空管与所述压力罐2相连接,用于抽真空。所述温度测量系统5与所述热电偶插座11相连接,所述欧姆加热系统6与所述电流插座12相连接。所述热油加热系统7的导热油管路布置在所述压力罐2和混料罐3上。所述冷却系统8的水冷管路布置在所述压力罐2和混料罐3上。通过热油加热系统7和冷却系统8相配合,确保精确控温,进而防止超导线圈10的温度过冲;较佳的,冷却系统8还包括有冷凝器,该冷凝器的管路接混料罐3和压力罐3,用于将从混料罐4和压力罐3蒸发的环氧树脂蒸汽引导至冷凝器冷却,提高真空泵的运行寿命。

[0035]

所述控制器1包括可编程控制器及分别与该可编程控制器相连接的触摸屏、真空传感器、数显温控仪、温度传感器和总开关等。触摸屏用于设定工艺参数和操作。真空传感器用于测试压力罐2的压力。温度传感器用于测试压力罐2的温度,热电偶测量线用于测试超导线圈10的温度。数显温控仪与温度测量系统5相连接,用于实时显示压力罐2的温度以及显示超导线圈10的温度。总开关用于切断或接通工作电源。

[0036]

所述欧姆加热系统6包括pid控制单元、欧姆加热电源和超导线圈温度测量单元。先通过触摸屏设定欧姆加热参数,参见图2,pid控制单元根据预设的欧姆加热参数控制欧姆加热电源输出相应电流i至超导线圈,超导线圈在常温情况具有电阻r,超导线圈发热功

率p等于电流i的平方乘以电阻r,这时,超导线圈自身均匀发热产生加热效果。超导线圈温度测量单元通过温度测量系统5获取超导线圈的实时温度并反馈至pid控制单元,存在温度偏差后,pid控制单元根据反馈的实时温度相应调整欧姆加热电源输出的功率,进而控制超导线圈的加热温度,参见图3,图中tc-1为超导线圈实时温度、tc-2为pid控制温控系统温度、tc-sv为设置升温曲线。基于设置的超导线圈真空压力浸渍的加热曲线(tc-sv),通过pid控制温控单元实时采集温度(tc-2),对欧姆加热电源进行功率输出的精确控制,从而获得加热曲线精确可控的超导线圈实时温度曲线(tc-1),控温精度可以实现0.1℃/min,温度控制效果好。

[0037]

工作时,按照以下步骤对提高超导线圈真空压力浸渍质量的装置进行操作:

[0038]

(1)将绕制好、需浸渍的超导线圈10放入注胶槽9内,用行车将装着超导线圈10的注胶槽9吊入并放置于压力罐2内;采用塑料软管将压力罐2内部的下料口引入注胶槽9内,以及将混料罐3的下料管与压力罐2的进料管用软管进行连接,实现混料罐3能为注胶槽9供胶;所述混料罐3包括罐体及设置在该罐体上搅拌装置,罐体的底面设有下料管。搅拌装置能对其罐体内胶料进行搅拌的搅拌装置,通过控制搅拌装置的旋转实现拌料的目的;所述压力罐包括高压容器和能将该高压容器封闭的罐盖,所述高压容器的侧壁上部设有进料管;

[0039]

(2)将贴在超导线圈10上的热电偶测量线连接于压力罐2内部的热电偶插座11;将超导线圈10的进出线头与连接于压力罐2内部的电流插座12;通过电流插座12与超导线圈10的进出线头进行电连接,用于欧姆加热电流的施加;

[0040]

(3)盖上压力罐2的罐盖,并用螺杆锁紧。操作触摸屏开启真空机组4,由真空机组4对压力罐2进行抽真空至10pa左右,操作触摸屏设定欧姆加热曲线,通过欧姆加热系统6对超导线圈10进行欧姆加热;具体是按照0.05~0.2℃/min加热至100~120℃保温8~12h,然后降温至50~70℃进行保温;

[0041]

(4)浸胶可以选择相应规格的环氧树脂,如可以选取环氧树脂组分a、组分b以及组分c按照100:102:20的质量百分比配比作为浸渍填充材料,将配好后的环氧树脂倒入混料罐3中加热至60℃进行搅拌除气;

[0042]

(5)打开混料罐3的下料球阀进行灌胶,并开启压力罐2的下料球阀对下料流量进行控制,以实现灌注超导线圈10,待注胶槽9内的浸胶液面达到设定高度后停止灌胶,关闭压力罐2的下料球阀;

[0043]

(6)在超导线圈10浸泡一定时间后,如一个小时左右,观察液面是否发生下降。打开干燥氮气灌入阀门将压力罐2内部的压力升至0.3mpa,并保压一段时间,如一个小时左右;

[0044]

(7)释放压力罐2内部压力至常压,强制执行欧姆加热后续曲线进行加热固化;具体是按照0.05~0.2℃/min加热至100~120℃保温3~7h,然后按照0.05~0.2℃/min加热至125~145℃保温3~7h,实现固化目的;

[0045]

(8)固化待超导线圈10冷却至室温后,打开压力罐2的罐盖取出超导线圈10进行后续的脱模工艺处理,获得高质量的超导线圈制品。完成流程后,可以对混料罐3和压力罐2进行清洗残余胶体,对控制器1采集的数据进行处理、记录和分析,以及切断所有设备电源。

[0046]

所述压力罐2还可以采用导热油辐射外部加热方式和水冷方式进行控温,实现具

有三种加热模式,压力罐2导热油辐射外部加热模式、欧姆内部加热模式,压力罐2导热油辐射外部加热联合欧姆内部加热模式,以满足不同的使用需求;在选用压力罐导热油辐射外部加热模式或压力罐导热油辐射外部加热联合欧姆内部加热模式时,所述压力罐2的导热油通过油泵实现内循序,导热油外置管道通过冷却系统8对导热油进行冷却,进而防止超导线圈的温度过冲,实现压力罐导热油辐射外部加热模式的精确控温。

[0047]

本发明合理利用超导线圈在常温情况时具有电阻的特性,创新结合欧姆加热技术给超导线圈电流,依靠超导线圈自身的电阻产生热量,使得密绕型的超导线圈在真空压力浸渍过程中能有效均匀的加热,实现超导线圈在压力罐2内部的浸渍和固化的全流程工艺,工艺简易,有效提升浸渍质量,进而获得性能稳定可靠的超导线圈,可以用于指导核磁共振成像、核磁共振波谱法以及综合物性测量系统等密绕型超导磁体领域的设计制造。

[0048]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。如本发明上述实施例所述,采用与其相同或相似的结构而得到的其它方法及装置,均在本发明保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1