半导体装置和制造半导体装置的方法与流程

1.本说明书涉及一种横向扩散金属氧化物半导体“ldmos”装置和一种制造横向扩散金属氧化物半导体“ldmos”装置的方法。

背景技术:

2.近年来,汽车、工业和消费类应用对智能功率技术提出了越来越高的要求,智能功率技术将数字、模拟和高压功率晶体管集成在一个芯片中,以寻求降低制造成本。这尤其适用于对消费类电子产品应用很有吸引力的低电压范围(5-10v)技术。

3.自对准横向扩散金属氧化物半导体(以下简称ldmos)装置是此电压范围内的常用装置。自对准ldmos装置的击穿电压可能通常受装置栅极氧化物厚度的限制。

技术实现要素:

4.在随附的独立权利要求和从属权利要求中阐述本公开的各方面。从属权利要求的特征的组合可以按需要与独立权利要求的特征进行组合,并且不仅仅是按照权利要求书中所明确陈述的那样组合。

5.根据本公开的方面,提供一种制造横向扩散金属氧化物半导体“ldmos”装置的方法,所述方法包括:

6.提供具有主表面的半导体管芯;

7.在所述半导体管芯的所述主表面上形成栅极;

8.在所述栅极的第一侧上形成位于邻近所述栅极的第一侧壁的第一垫片;

9.在与所述栅极的所述第一侧相对的所述栅极第二侧上,形成位于邻近所述栅极第二侧壁的第二垫片;

10.在所述栅极的所述第一侧上形成位于所述半导体管芯中的源极区;以及

11.在所述栅极的所述第二侧上形成位于所述半导体管芯中的漏极漂移区,

12.其中当从所述半导体管芯的所述主表面上方观察时,所述第二垫片位于所述栅极与所述漏极漂移区之间,其中所述第二垫片包括近侧垫片部分和远侧垫片部分,其中所述近侧垫片部分位于所述栅极与所述远侧垫片部分之间,并且其中所述近侧垫片部分和所述远侧垫片部分限定了位于所述第二垫片的中心区中的凹槽。

13.所述方法可包括:

14.形成所述栅极包括在所述栅极的所述第二侧上形成与所述栅极横向分离的牺牲栅极部分;并且

15.形成所述第二垫片包括邻近所述栅极的所述第二侧壁形成所述近侧垫片部分且邻近面向所述栅极的所述第二侧壁的所述牺牲栅极部分的侧壁形成所述远侧垫片部分。

16.所述方法可包括在形成所述第二垫片之后去除所述牺牲栅极部分。

17.所述方法可包括:

18.在所述栅极、所述第一垫片和所述第二垫片的至少一部分上沉积掩模;以及

19.通过蚀刻去除所述牺牲栅极部分。

20.所述方法可包括在去除所述牺牲栅极部分之后形成所述漏极漂移区。

21.所述牺牲栅极部分与所述栅极横向分离的距离可大于所述第一垫片的横向宽度且小于所述第一垫片的所述横向宽度的两倍。所述近侧垫片部分可在所述第二垫片的所述中心区处邻接所述远侧垫片部分。

22.所述牺牲栅极部分与所述栅极横向分离的距离可大于所述第一垫片的横向宽度的两倍。所述近侧垫片部分可与所述远侧垫片部分横向分离。

23.所述方法可包括:

24.在所述栅极、所述牺牲栅极部分、所述第一垫片和所述第二垫片上沉积氧化物层;以及

25.回蚀所述氧化物层以形成:

26.上覆于至少所述第一垫片的部分的第一氧化物垫片部分;以及

27.上覆于至少所述第二垫片的所述中心区的第二氧化物垫片部分。

28.所述第二氧化物垫片部分可至少部分地填充位于所述近侧垫片部分与所述远侧垫片部分之间的空间。

29.所述方法可包括:

30.掩蔽所述第二垫片;以及

31.从所述第一垫片去除所述第一氧化物垫片部分。

32.所述方法可包括沉积电介质层以完全覆盖所述栅极、所述第一垫片和所述第二垫片。

33.根据本公开的另一方面,提供一种横向扩散金属氧化物半导体“ldmos”装置,包括:

34.栅极,位于半导体管芯的主表面上;

35.源极区,在所述栅极的第一侧上位于所述半导体管芯中;

36.漏极漂移区,在与所述栅极的所述第一侧相对的所述栅极的第二侧上位于所述半导体管芯中;

37.第一垫片,在所述栅极的所述第一侧上位于邻近所述栅极的第一侧壁;以及

38.第二垫片,在所述栅极的所述第二侧上位于邻近所述栅极的第二侧壁,

39.其中当从所述半导体管芯的所述主表面上方观察时,所述第二垫片位于所述栅极与所述漏极漂移区之间,其中所述第二垫片包括近侧垫片部分和远侧垫片部分,其中所述近侧垫片部分位于所述栅极与所述远侧垫片部分之间,并且其中所述近侧垫片部分和所述远侧垫片部分限定了位于所述第二垫片的中心区中的凹槽。

40.所述第二垫片的横向宽度可大于所述第一垫片的横向宽度且小于所述第一垫片的所述横向宽度的两倍。所述近侧垫片部分可在所述第二垫片的所述中心区处邻接所述远侧垫片部分。

41.所述第二垫片的横向宽度可大于所述第一垫片的横向宽度的两倍。所述近侧垫片部分可与所述远侧垫片部分横向分离。

42.所述ldmos装置可包括上覆于至少所述第二垫片的所述中心区的氧化物垫片部分。

43.所述氧化物垫片部分可至少部分地填充位于所述近侧垫片部分与所述远侧垫片部分之间的空间。

44.所述ldmos装置可包括完全覆盖所述栅极、所述第一垫片和所述第二垫片的电介质层。

45.根据本公开的另外的方面,提供一种制造半导体装置的方法,所述方法包括:

46.提供具有主表面的半导体管芯;

47.在所述主表面上沉积栅极电介质和栅极电极层;

48.掩蔽所述栅极电极层;

49.穿过掩模蚀刻所述栅极电极层以形成栅极和与所述栅极横向分离的牺牲栅极部分;

50.在所述栅极的第一侧上形成位于邻近所述栅极的第一侧壁的第一垫片;

51.在与所述栅极的所述第一侧相对的所述栅极的第二侧上形成位于邻近所述栅极的第二侧壁的第二垫片,其中所述第二垫片邻接所述栅极和所述牺牲栅极部分两者;

52.去除所述牺牲栅极部分;

53.在所述栅极的所述第一侧上形成位于所述半导体管芯中的源极区;以及

54.在所述栅极的所述第二侧上形成位于所述半导体管芯中的漏极漂移区,其中当从所述半导体管芯的所述主表面上方观察时,所述第二垫片位于所述栅极与所述漏极漂移区之间。

55.所述第二垫片可包括近侧垫片部分和远侧垫片部分。所述近侧垫片部分可位于所述栅极与所述远侧垫片部分之间。所述近侧垫片部分和所述远侧垫片部分可限定位于所述第二垫片的中心区中的凹槽。

56.所述牺牲栅极部分与所述栅极横向分离的距离可大于所述第一垫片的横向宽度且小于所述第一垫片的所述横向宽度的两倍。所述近侧垫片部分可在所述第二垫片的所述中心区处邻接所述远侧垫片部分。所述牺牲栅极部分与所述栅极横向分离的距离可大于所述第一垫片的横向宽度的两倍。所述近侧垫片部分可与所述远侧垫片部分横向分离。

附图说明

57.下文将仅借助于例子、参考附图来描述本公开的实施例,在附图中相同的附图标记涉及相同的元件,并且其中:

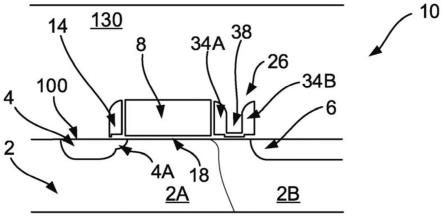

58.图1示出ldmos装置的例子;

59.图2示出根据本公开的实施例的ldmos装置;

60.图3示出根据本公开的另一实施例的ldmos装置;

61.图4a-4f示出根据本公开的实施例制造图2所示类型的ldmos装置的方法;以及

62.图5a-5j示出根据本公开的实施例制造图3所示类型的ldmos装置的方法。

具体实施方式

63.在下文中参考附图描述本公开的实施例。

64.图1示出横向扩散金属氧化物半导体“ldmos”装置10的例子。半导体装置10包括半导体(例如,硅)基板2。基板2具有主表面100。半导体装置10还包括位于主表面100上的栅极

8。栅极电介质18(例如,氧化物)位于栅极8与主表面100之间。栅极配备有垫片14、16。栅极电介质也可以在垫片与栅极之间以及在垫片14、16与主表面100之间延伸。

65.半导体装置10另外包括源极区4,所述源极区4位于栅极8的第一侧(如图1的例子中所示,栅极8的左手侧)上。源极区4可以包括延伸区4a,所述延伸区4a在栅极8的第一侧上基本上位于垫片14下方。

66.半导体装置10另外包括漏极,所述漏极包括漏极漂移区6,所述漏极漂移区6位于与第一侧相对的栅极8的第二侧(如图1的例子中所示,栅极8的右手侧)上。

67.图1所示类型的自对准ldmos装置10的击穿电压通常可能受半导体装置10的栅极氧化物18的厚度限制。

68.图2示出根据本公开的实施例的横向扩散金属氧化物“ldmos”装置10。

69.半导体装置10包括半导体(例如,硅)基板2。基板2具有主表面100。基板2具有第一掺杂区2a和第二掺杂区2b。第一掺杂区2a基本上对应于装置10的栅极沟道区,而第二掺杂区包含装置10的漏极漂移区6。第一掺杂区2a可掺杂为具有第一导电类型,且第二掺杂区2b可掺杂为具有第二导电类型。在此实施例中,第一导电类型为p型,且第二导电类型为n型。

70.半导体装置10还包括位于主表面100上的栅极8。具体而言,栅极8可位于第一掺杂区2a上方。栅极电介质18(例如,氧化物)位于栅极8与主表面100之间。栅极8配备有垫片14、26。第一垫片14在栅极8的第一侧(如图2的例子中所示,栅极8的左手侧)上位于邻近栅极8的第一侧壁。第二垫片26在与栅极8的第一侧相对的栅极8的第二侧(如图2的例子中所示,栅极8的右手侧)上位于邻近栅极8的第二侧壁。电介质可在垫片14、26与栅极8之间以及在垫片14、26与主表面100之间延伸。

71.半导体装置10另外包括源极区4,所述源极区4位于栅极8的第一侧上。源极区4可以包括延伸区4a,所述延伸区4a在栅极8的第一侧上基本上位于垫片14下方。源极区4和延伸区4a可以是具有第二导电类型(在此实施例中为n型)的掺杂区。

72.半导体装置10另外包括漏极,所述漏极包括漏极漂移区6,所述漏极漂移区6位于栅极8的第二侧上。漏极漂移区6可以是具有第二导电类型(在此实施例中为n型)的掺杂区。源极区4、延伸区4a和漏极漂移区6可比第二掺杂区2b掺杂得更高。

73.栅极8可以由电介质区130覆盖。电介质区130可以包括用于与源极区4、漏极漂移区域6和栅极8进行电连接的导电互连。电介质区130还可以覆盖垫片14、26以及源极区4和漏极漂移区域6的至少一部分。

74.当从主表面100上方观察时,第二垫片26位于栅极8与漏极漂移区6之间。

75.第二垫片26具有近侧垫片部分34a和远侧垫片部分34b。近侧垫片部分34a靠近栅极8且位于栅极8与远侧垫片部分34b之间。当从主表面100上方观察时,远侧垫片部分34b可位于近侧垫片部分34a与漏极漂移区6之间。如图2所示,近侧垫片部分34a和远侧垫片部分34b限定凹槽22。凹槽22位于第二垫片26的中心区中。凹槽22可填充有电介质(例如,氧化物),例如电介质区130的电介质。

76.在本实施例中,第二垫片26的横向宽度(沿装置10的沟道区的维度测量)大于第一垫片14的横向宽度,且小于第一垫片14的横向宽度的两倍。如下文将描述,第二垫片26的近侧垫片部分34a和远侧垫片部分34b各自可以使用与形成第一垫片14的过程相似或相同的过程来形成。在本实施例中,近侧垫片部分34a在第二垫片26的中心区处邻接远侧垫片部分

34b。因此,可以在近侧垫片部分34a与远侧垫片部分34b相接的点处形成凹槽22。

77.图3示出根据本公开的另一实施例的横向扩散金属氧化物“ldmos”装置10。此实施例中的装置10在某些方面与图2中所示的装置相似,这里将仅详细描述差异。

78.此实施例中的栅极8同样配备有垫片14、26。第一垫片14在栅极8的第一侧(如图3的例子中所示,栅极8的左手侧)上位于邻近栅极8的第一侧壁。与图2的实施例一样,第二垫片26在与栅极8的第一侧相对的栅极8的第二侧(如图3的例子中所示,栅极8的右手侧)上位于邻近栅极8的第二侧壁。同样,电介质可在垫片14、26与栅极8之间以及在垫片14、26与主表面100之间延伸。

79.当从主表面100上方观察时,第二垫片26同样位于栅极8与漏极漂移区6之间。在此实施例中,第二垫片26同样具有近侧垫片部分34a和远侧垫片部分34b。近侧垫片部分34a靠近栅极8且位于栅极8与远侧垫片部分34b之间。当从主表面100上方观察时,远侧垫片部分34b可位于近侧垫片部分34a与漏极漂移区6之间。

80.如图3所示,近侧垫片部分34a和远侧垫片部分34b限定凹槽。凹槽位于第二垫片26的中心区中。凹槽可以至少部分地填充有电介质(例如,氧化物),例如电介质区130的电介质,从而形成上覆于至少第二垫片26的中心区的氧化物垫片部分。应注意,在此实施例中,凹槽形成将近侧垫片部分34a与远侧垫片部分34横向分离的空间或间隙38。空间38可被选择为具有根据第二垫片26的期望总横向宽度的横向宽度。注意,在此实施例中,第二垫片26的横向宽度大于第一垫片14的横向宽度的两倍。

81.如本领域中已知,设置在栅极侧壁上的垫片的竖直高度(例如,从图1中的基板2的主表面100测量)可随着与栅极的距离增加而逐渐缩小(减小)。图2和图3所示实施例的第一垫片14可以此方式常规地逐渐缩小。然而,由于凹槽22的存在,图2和图3的实施例中的第二垫片26不会以这种方式逐渐缩小。

82.为了形成凹槽22,近侧垫片部分34a可以具有随着与栅极8的距离增加而逐渐缩小(减小)的竖直高度(例如,从图2和图3中的基板2的主表面100测量),而远侧垫片部分34b可以具有随着与栅极8的距离减小而逐渐缩小(减小)的竖直高度(例如,从图2和图3中的基板2的主表面100测量)。因此,近侧垫片部分34a和远侧垫片部分34b的逐渐缩小的相反方向可以形成第二垫片26的凹槽22。在图2的实施例中,近侧垫片部分34a和远侧垫片部分34b的竖直高度不逐渐缩小到零,这是因为近侧垫片部分34a与远侧垫片部分34b邻接。然而,在图3的实施例中,近侧垫片部分34a和远侧垫片部分34b的竖直高度可以逐渐缩小到零或接近零,从而形成将近侧垫片部分34a与远侧垫片部分34横向分离的空间或间隙38。

83.图4a-4f示出根据本公开的实施例制造图2所示类型的ldmos装置10的方法。

84.在第一阶段,如图4a所示,提供半导体(例如,硅)基板2。基板2具有主表面100。基板2具有可使用掩蔽和离子注入步骤形成的第一掺杂区2a和第二掺杂区2b。第一掺杂区2a基本上对应于装置10的栅极沟道区,而第二掺杂区包含装置10的漏极漂移区6。第一掺杂区2a可掺杂为具有第一导电类型,且第二掺杂区2b可掺杂为具有第二导电类型。在此实施例中,第一导电类型为p型,且第二导电类型为n型。

85.在第一阶段,可以形成装置10的栅极8。这可包括在基板2的主表面100上沉积栅极电介质112,然后在栅极电介质112上沉积栅极(电极)材料,例如多晶硅。如图4a所示,栅极的形成还可能包括例如使用与栅极8相同的材料形成牺牲部分28。可以使用多个掩模和蚀

刻步骤形成栅极8和牺牲部分28。例如,当在主表面100上沉积栅极材料之后,可以在栅极材料上形成掩模110。掩模110可具有开口,可穿过所述开口蚀刻掉栅极材料从而达到图4a所示的布置。可以对掩模进行图案化,使得在蚀刻栅极材料之后,栅极8位于第一掺杂区2a的上方,且牺牲部分28位于栅极8的第二侧上、在第二掺杂区2b的上方并且与栅极横向分离开一定空间。随后将使用此空间来限定第二垫片26。因此,可以根据第二垫片26的期望横向宽度来选择栅极28与牺牲部分28之间的空间的横向宽度。在本实施例中,栅极28与牺牲部分28之间的空间的横向宽度选择为大于随后形成的第一垫片14的横向宽度并且小于第一垫片14的横向宽度的两倍。在蚀刻栅极材料之后,可以去除掩模110。

86.在下一阶段,如图4b所示,形成第一垫片14和第二垫片26。在沉积垫片材料之前,可以在栅极8和牺牲部分28的侧壁上生长电介质。然后,可以在栅极和牺牲部分28上沉积垫片材料。应注意,垫片材料基本上填充了栅极8与牺牲部分28之间的空间。然后,可以回蚀垫片材料。在一个实施例中,可用各向异性蚀刻来执行垫片材料的蚀刻。就第一垫片14而言,回蚀可常规地形成逐渐缩小的垫片。然而,对于第二垫片26,垫片材料的回蚀使得形成从栅极8的边缘逐渐缩小的近侧垫片部分34a以及形成从牺牲部分29的边缘逐渐缩小的远侧垫片部分34b。这使得形成凹槽22。

87.在下一阶段,如图4c所示,沉积并图案化例如光致抗蚀剂的掩蔽材料170,使得掩蔽材料170的边缘落在栅极8与牺牲部分28之间。在沉积掩蔽材料170之前,可在栅极8、垫片14、26和/或牺牲部分28上方形成电介质层120。

88.在下一阶段,如图4d所示,可通过蚀刻去除牺牲部分28。应注意,掩蔽材料170可在此阶段期间保护栅极8免受蚀刻。然后可以去除掩蔽材料。可以使用另外的蚀刻去除电介质120和栅极电介质中不位于栅极8和垫片14、26下方的部分。

89.在下一阶段,如图4e所示,可以例如使用离子注入形成源极区4、延伸区4a和漏极漂移区6,然后进行退火以激活掺杂剂。垫片14以自对准的方式限定源极区4的最接近栅极8的边缘。类似地,垫片26以自对准的方式限定漏极漂移区6的最接近栅极8的边缘。应注意,由于第二垫片26的横向宽度大于常规垫片(例如,垫片14)的横向宽度,所以漏极漂移区6的边缘可以位于更远离栅极8的位置。这可允许装置10具有相对高的击穿电压。

90.在下一阶段,如图4f所示,可以沉积并图案化电介质区130。电介质区130可以包括用于与源极区4、漏极漂移区域6和栅极8进行电连接的导电互连。应注意,电介质区130可以基本上填充凹槽22。

91.图5a-5j示出根据本公开的实施例制造图3所示类型的ldmos装置10的方法。

92.方法的此阶段基本上可以如上文关于图4a所描述。然而,与图4a不同,在本实施例中,栅极28与牺牲部分28之间的空间的横向宽度选择为大于随后形成的第一垫片14的横向宽度的两倍。

93.在下一阶段,如图5b所示,形成第一垫片14和第二垫片26。在沉积垫片材料之前,可以在栅极8和牺牲部分28的侧壁上生长电介质。然后,可以在栅极和牺牲部分28上沉积垫片材料。应注意,垫片材料基本上填充了栅极8与牺牲部分28之间的空间。然后,可以回蚀栅极材料。就第一垫片14而言,回蚀可常规地形成逐渐缩小的垫片。

94.然而,对于第二垫片26,垫片材料的回蚀使得形成从栅极8的边缘逐渐缩小的近侧垫片部分34a以及形成从牺牲部分29的边缘逐渐缩小的远侧垫片部分34b。此外,由于栅极

28与牺牲部分28之间的空间的横向宽度选择为大于第一垫片14的横向宽度的两倍,因此近侧垫片部分34a和远侧垫片部分34b的竖直高度都可以减小到零(或接近零),使得近侧垫片部分34a与远侧垫片部分34b之间的凹槽22采用上文关于图3描述的空间或间隙38的形式。空间38可选择为具有根据第二垫片26的期望总横向宽度的横向宽度,并且这可由栅极8与牺牲部分28之间的横向间距确定。

95.在下一阶段,如图5c所示,可在图5b所示的布置上沉积电介质140(例如,正硅酸乙酯(teos))。在沉积电介质140之前,可在栅极8、垫片14、26和/或牺牲部分28上方形成电介质层114。例如,这可以在下文关于图5e描述的蚀刻期间保护栅极8。

96.在下一阶段,如图5d所示,可以回蚀电介质140以形成另外的垫片部分150、160。

97.另外的垫片部分150可以覆盖第一垫片14,并且可以沿栅极8的边缘向下逐渐缩小,尽管逐渐缩小的速度比第一垫片14更慢,但所述另外的垫片部分150比第一垫片14从栅极8延伸得更远。

98.另外的垫片部分160可以基本上填充空间或间隙38,并且可以覆盖近侧垫片部分34a和远侧垫片部分34b。与另外的垫片部分150一样,另外的垫片部分160可以比近侧垫片部分34a和远侧垫片部分34b更慢的速度远离栅极8和牺牲部分28逐渐缩小。应注意,凹槽可位于另外的垫片部分160中,与第二垫片22中的凹槽22类似。

99.在下一阶段,如图5e所示,可以沉积并图案化例如光致抗蚀剂的掩蔽材料152,使得掩蔽材料152的边缘落在栅极8上方。然后,可通过蚀刻去除另外的垫片部分150。在蚀刻掉另外的垫片部分150之后,可以去除掩蔽材料152(也可以去除电介质层114),从而得到图5f所示的布置。

100.在下一阶段,如图5g所示,沉积并图案化例如光致抗蚀剂的掩蔽材料170,使得掩蔽材料170的边缘落在栅极8与牺牲部分28之间。在沉积掩蔽材料170之前,可在栅极8、垫片14、26和/或牺牲部分28上方形成电介质层180。

101.在下一阶段,如图5h所示,可通过蚀刻去除牺牲部分28。应注意,掩蔽材料170可在此阶段期间保护栅极8免受蚀刻。然后可以去除掩蔽材料170。可以使用另外的蚀刻去除电介质180和栅极电介质112中不位于栅极8和垫片14、26下方的部分。

102.在下一阶段,如图5i所示,可以例如使用离子注入形成源极区4、延伸区4a和漏极漂移区6,然后进行退火以激活掺杂剂。垫片14以自对准的方式限定源极区4的最接近栅极8的边缘。类似地,垫片26以自对准的方式限定漏极漂移区6的最接近栅极8的边缘。应注意,由于可以如上文所描述选择第二垫片26的横向宽度,因此与常规垫片相比,漏极漂移区6的边缘可位于更远离栅极8的位置。这可允许装置10具有相对高的击穿电压。与图2和图4的实施例相比,本实施例可允许漏极漂移区6与栅极8之间更大的间距。

103.在下一阶段,如图5j所示,可以沉积并图案化电介质区130。电介质区130可以包括用于与源极区4、漏极漂移区域6和栅极8进行电连接的导电互连。应注意,此实施例中的电介质区130可搁置在另外的垫片部分160的上方。以此方式,填充空间38的材料可以选择为不同于电介质区130的材料。

104.因此,已经描述了一种横向扩散金属氧化物半导体“ldmos”装置及其制造方法。所述装置包括位于半导体管芯的主表面上的栅极、在所述栅极的第一侧上位于所述管芯中的源极区、在与所述第一侧相对的所述栅极的第二侧上位于所述管芯中的漏极漂移区、在所

述栅极的所述第一侧上位于邻近所述栅极的第一侧壁的第一垫片,以及在所述栅极的所述第二侧上位于邻近所述栅极的第二侧壁的第二垫片。所述第二垫片位于所述栅极与所述漏极漂移区之间。所述第二垫片包括近侧垫片部分和远侧垫片部分。所述近侧垫片部分位于所述栅极与所述远侧垫片部分之间。所述近侧垫片部分和所述远侧垫片部分限定凹槽。

105.尽管已经描述了本公开的具体实施例,但是应了解,可以在权利要求书的范围内作出许多修改/添加和/或替代。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1