一种太阳能电池的制造方法与流程

本发明涉及太阳能电池,尤其涉及一种太阳能电池的制造方法。

背景技术:

1、光伏太阳能电池是一种通过光电效应直接把光能转化成电能的装置。在实际制造太阳能电池的过程中,首先会对太阳能电池的基底进行制绒处理,以至少在基底的第二面形成绒面结构。以第二面为受光面为例,位于第二面的绒面结构可以起到陷光的作用,以减少太阳能电池对光线的反射,使得更多的光线可以折射到太阳能电池内。相反的,当第二面为背光面时,位于第二面的绒面结构可以减少太阳能电池对光线的折射,使得更多的光线反射回太阳能电池内,提高太阳能电池对光能的利用率。

2、但是,采用现有的制造方法制造上述太阳能电池,降低了该太阳能电池的光效转换效率。

技术实现思路

1、本发明的目的在于提供一种太阳能电池的制造方法,用于在太阳能电池的第二面具有绒面结构的情况下,提高该太阳能电池的光电转换效率。

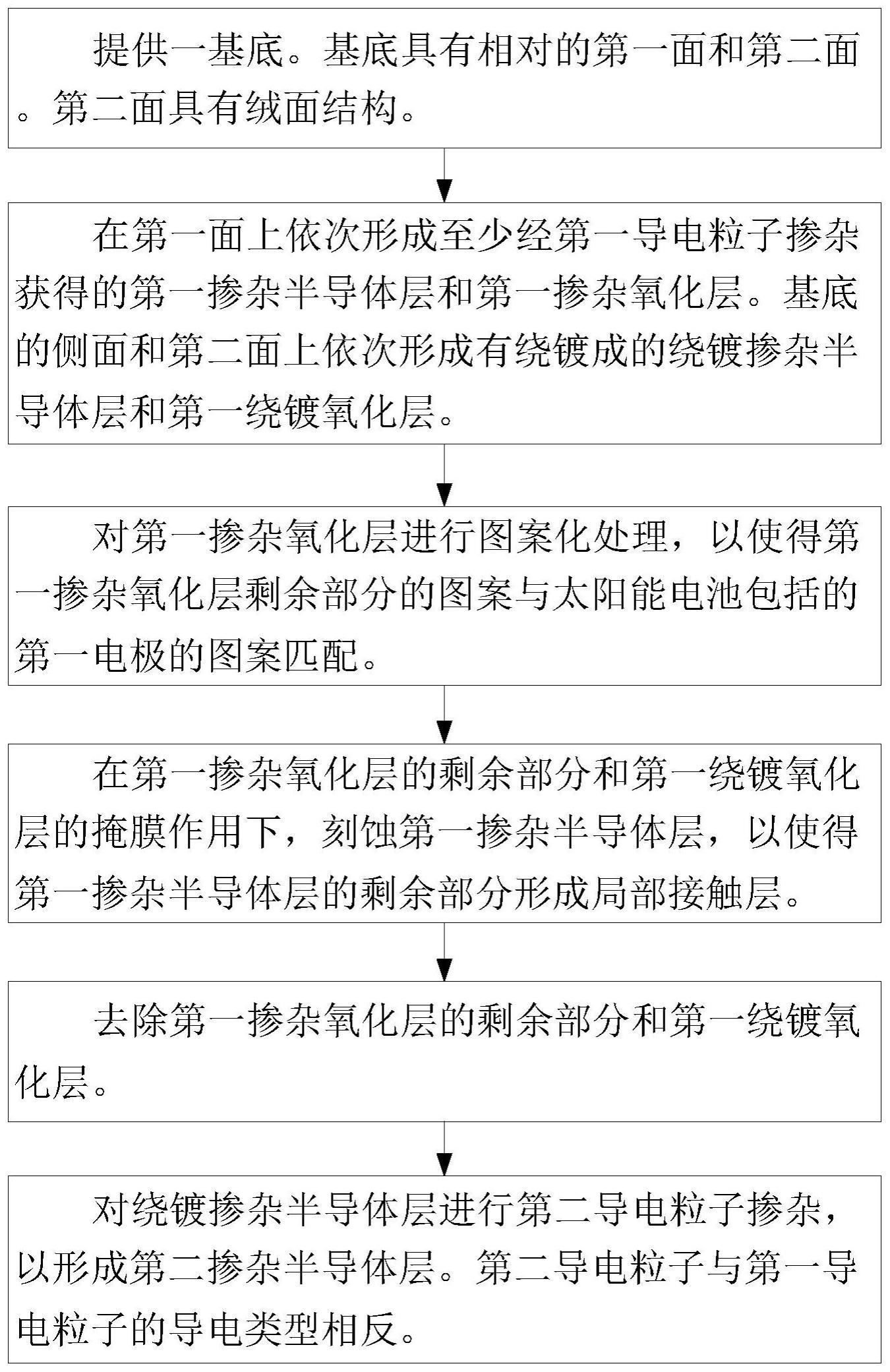

2、为了实现上述目的,本发明提供了一种太阳能电池的制造方法,该太阳能电池的制造方法包括以下步骤:

3、提供一基底。基底具有相对的第一面和第二面。第二面具有绒面结构。

4、在第一面上依次形成至少经第一导电粒子掺杂获得的第一掺杂半导体层和第一掺杂氧化层。基底的侧面和第二面上依次形成有绕镀成的绕镀掺杂半导体层和第一绕镀氧化层。

5、对第一掺杂氧化层进行图案化处理,以使得第一掺杂氧化层剩余部分的图案与太阳能电池包括的第一电极的图案匹配。

6、在第一掺杂氧化层的剩余部分和第一绕镀氧化层的掩膜作用下,刻蚀第一掺杂半导体层,以使得第一掺杂半导体层的剩余部分形成局部接触层。

7、去除第一掺杂氧化层的剩余部分和第一绕镀氧化层。

8、对绕镀掺杂半导体层进行第二导电粒子掺杂,以形成第二掺杂半导体层。第二导电粒子与第一导电粒子的导电类型相反。

9、与现有技术相比,本发明提供的太阳能电池的制造方法中,在基底的第一面上依次形成至少经第一导电粒子掺杂获得的第一掺杂半导体层和第一掺杂氧化层。并且,基底的侧面和第二面上依次形成有绕镀成的绕镀掺杂半导体层和第一绕镀氧化层。接着仅对位于基底的第一面上的第一掺杂氧化层进行图案化处理,使得第一掺杂氧化层剩余部分的图案与所要制造的太阳能电池包括的第一电极的图案匹配。此时,上述绕镀掺杂半导体层和第一绕镀氧化层位于第二面上的部分依然覆盖在第二面具有的绒面结构上。在此情况下,在刻蚀位于基底的第一面上的第一掺杂半导体层形成局部接触层的过程中,虽然绕镀掺杂半导体层与第一掺杂半导体层的材质相同,但是在第一掺杂氧化层的剩余部分和第一绕镀氧化层的掩膜作用下,刻蚀第一掺杂半导体层的刻蚀剂也无法对绕镀掺杂半导体层造成影响,使得绕镀掺杂半导体层得以完全保留。相应的,被该绕镀掺杂半导体层覆盖的绒面结构也未遭到上述刻蚀剂的破坏,依然保留有满足工作要求的原始形貌,从而无须对基底的第二面进行二次制绒处理,解决了现有技术中因第二面上的绒面结构遭到破坏而二次制绒后获得的绒面结构无法满足相应陷光或反射要求而导致太阳能电池内部可有效利用的光线减少的问题,提高了由本发明实施例提供的制造方法所制造的太阳能电池的光电转换效率。

10、此外,与现有技术中需要去除绕镀掺杂半导体层、并重新在第二面上形成第二掺杂半导体层的方式相比,本发明提供的制造方法是通过直接对绕镀掺杂半导体层进行第二导电粒子掺杂的方式形成第二掺杂半导体层,节省了制造材料的同时,简化了太阳能电池的制造过程。

11、在一种可能的实现方式中,提供一基底后,在第一面上依次形成至少经第一导电粒子掺杂获得的第一掺杂半导体层和第一掺杂氧化层前,上述太阳能电池的制造方法还包括步骤:在第一面和/或第二面上形成隧穿层。

12、采用上述技术方案的情况下,以仅在基底的第一面上形成隧穿层为例,该隧穿层可以与后续基于第一掺杂半导体层形成的局部接触层共同形成钝化接触结构。基于此,因隧穿层的厚度较小,并且局部接触层提供了场致钝化并对载流子有选择透过性,故多子可以穿透这两层钝化层,而少子则被阻挡。在此情况下,在上述钝化接触结构上形成第一电极就可以得到无需开孔的钝化接触。此时,该第一电极可以对穿透隧穿层和局部接触层的多子进行收集,而被阻挡在钝化接触结构内的少子无法在第一电极区域与多子发生复合,从而可以降低复合速率,进一步提高所制造的太阳能电池的光电转换效率。此外,可以在刻蚀第一掺杂半导体层形成局部接触层的过程中将形成在第一面上的隧穿层作为刻蚀阻挡层,降低刻蚀第一掺杂半导体层的刻蚀剂对基底第一面的影响,利于保留位于基底第一面一侧原有的体掺杂部分,提高了太阳能电池的良率、以及可以节省对基底暴露在局部接触层外的部分进行二次掺杂的工序。另外,仅在第二面、或者在第一面和第二面上形成隧穿层的有益效果可以参考前文所述的仅在第一面上形成隧穿层具有的有益效果,此处不再赘述。

13、在一种可能的实现方式中,上述隧穿层为氧化层和含碳氧化层组成的叠层。含碳氧化层位于氧化层远离基底的一侧。

14、采用上述技术方案的情况下,因碳原子具有较为稳定的化学性质,故与氧化层相比,含碳氧化层具有更强的耐碱能力。基于此,通过碱性刻蚀溶液刻蚀第一掺杂半导体层形成局部接触层的过程中,由氧化层与含碳氧化层组成的隧穿层可以确保碱性刻蚀溶液不会对基底的第一面造成影响。并且,含碳氧化层中的碳原子可以与基底表面的氢原子形成c-h键,增加了捕获氢原子的能力,大大抑制了与该隧穿层接触的基底一面上氢原子的逃逸,进一步提高了太阳能电池靠近隧穿层一侧的钝化效果,进而可以提高太阳能电池的光电转换效率。此外,因氧化层比含碳氧化层具有更强的粘附能力,故与隧穿层仅为含碳氧化层相比,隧穿层为氧化层和含碳氧化层组成的叠层,并且含碳氧化层位于氧化层远离基底的一侧,可以使得隧穿层可以稳固形成在基底的第一面和/或第二面上,提高了太阳能电池的结构稳定性。

15、在一种可能的实现方式中,上述含碳氧化层中碳和氧的原子比为0.5:2至2:2。在此情况下,含碳氧化层在高温退火过程中可以形成大量的空位而不是自填隙原子。基于此,含碳氧化层中的空位与基底的硅原子相结合,从而可以抑制第一掺杂半导体层中的第一导电粒子或第二掺杂半导体层中的第二导电粒子沿着靠近基底的方向扩散至基底内。此时,与基底导电类型相同的第一导电粒子或第二导电粒子扩散至基底内导致基底内导电粒子的掺杂浓度增大相比,基底内导电粒子的掺杂浓度并未较大变化,不仅可以降低俄歇复合和非平衡载流子复合的复合损失,还有利于保护氧化层免受高温和扩散的影响,提高氧化层的成膜质量,进一步提高隧穿层的钝化效果。此外,在上述比例下含碳氧化层的成膜质量较高,减少了隧穿层内针孔的产生,降低隧穿层中的缺陷,提高隧穿层的钝化效果。

16、在一种可能的实现方式中,在第一面上形成有隧穿层的情况下,在第一面上依次形成至少经第一导电粒子掺杂获得的第一掺杂半导体层和第一掺杂氧化层,包括以下步骤:

17、在第一面上形成本征半导体层。基底的侧面和第二面上形成有绕镀成的绕镀半导体层。

18、对本征半导体层进行第一导电粒子掺杂,使得本征半导体层形成第一掺杂半导体层、以及使得绕镀半导体层形成绕镀掺杂半导体层,并形成第一掺杂氧化层和第一绕镀氧化层。

19、采用上述技术方案的情况下,若在形成第一掺杂半导体层和第一掺杂氧化层前至少在基底的第一面上形成隧穿层,则基底的第一面被隧穿层覆盖。此时,可以先通过沉积工艺预先在第一面上形成本征半导体层,再通过对本征半导体层进行第一导电粒子掺杂以形成第一掺杂半导体层和第一掺杂氧化层,以在实现太阳能电池的制造的同时提高太阳能电池靠近第一面一侧的钝化效果。

20、在一种可能的实现方式中,对绕镀掺杂半导体层进行第二导电粒子掺杂,包括以下步骤:

21、在掩膜层的掩膜作用下,在绕镀掺杂半导体层上形成含第二导电粒子的第二掺杂氧化层。基底的侧面和掩膜层上形成有绕镀成的第二绕镀氧化层。掩膜层覆盖在第一面上。

22、降低工艺温度,并以第二掺杂氧化层作为保护层,对绕镀掺杂半导体层进行扩散补偿,以使得绕镀掺杂半导体层形成第二掺杂半导体层。

23、去除第二掺杂氧化层和第二绕镀氧化层。

24、去除掩膜层。

25、采用上述技术方案的情况下,在形成第二掺杂氧化层前,形成了覆盖在基底第一面上的掩膜层。该掩膜层的存在可以在形成第二掺杂氧化层的过程中,防止第二掺杂氧化层中掺杂的第二导电粒子扩散至局部接触层和基底的第一面内,提高太阳能电池的良率。并且,本发明提供的制造方法是通过直接对绕镀掺杂半导体层进行第二导电粒子掺杂,使绕镀掺杂半导体层形成与其导电类型相反的第二掺杂半导体层。可以理解的是,对绕镀掺杂半导体层进行扩散补偿时,向绕镀掺杂半导体层扩散的第二导电粒子的浓度需要比第一掺杂半导体层第一导电粒子的浓度大。相应的,上述扩散补偿需要较高的工艺温度。基于此,在进行扩散补偿前,形成第二掺杂氧化层和第二绕镀氧化层,可以在后续扩散补偿时保护绕镀掺杂半导体层和局部接触层的结型不会受到高温工艺的破坏。此外,当基底的第一面和/或第二面上形成有隧穿层时,在高温形成第二掺杂氧化层和第二绕镀氧化层后降低了工艺温度进行扩散补偿,利于保护隧穿层在扩散补偿时不受长时间高温工艺的破坏,减少隧穿层内针孔的产生,利于提高隧穿层的钝化效果。

26、在一种可能的实现方式中,上述第一掺杂半导体层内杂质的掺杂浓度为6e19cm-3至7e19cm-3。此时,与现有技术中第一掺杂半导体层内第一导电粒子的掺杂浓度为9e19cm-3相比,本发明中第一掺杂半导体层内第一导电粒子的掺杂浓度相对较低,利于降低为将绕镀掺杂半导体层补偿形成第二掺杂半导体层时向绕镀掺杂半导体层内掺杂第二导电粒子的掺杂浓度,从而有利于降低形成第二掺杂半导体层时的工艺温度,进一步确保局部接触层、第二掺杂半导体层和隧穿层的成膜质量,提高太阳能电池的良率。

27、在一种可能的实现方式中,第一掺杂半导体层和绕镀掺杂半导体层为p型掺杂层。第二掺杂半导体层为n型掺杂层。

28、采用上述技术方案的情况下,本发明提供的制造方法是通过直接对绕镀掺杂半导体层进行第二导电粒子掺杂,使绕镀掺杂半导体层形成与其导电类型相反的第二掺杂半导体层,因此向绕镀掺杂半导体层掺杂的第二导电粒子的浓度需要比第一掺杂半导体层第一导电粒子的浓度大。基于此,因相比于n型导电粒子,更容易实现通过向绕镀掺杂半导体层内掺杂高浓度的p型导电粒子以获得第二掺杂半导体层,故在第一掺杂半导体层和绕镀掺杂半导体层为p型掺杂层、以及第二掺杂半导体层为n型掺杂层时,有利于降低太阳能电池的制造难度。

29、在一种可能的实现方式中,基底的第一面和/或侧面具有绒面结构。

30、采用上述技术方案的情况下,当基底的第一面具有绒面结构、且基底的第一面为受光面时,基底第一面上的绒面结构具有陷光作用,可以使得更多光线折射至太阳能电池内,利于提高太阳能电池的光电转换效率。当基底的第一面具有绒面结构、且基底的第一面为背光面时,基底第一面上的绒面结构可以将更多光线反射回太阳能电池的基底内,利于提高太阳能电池对光线的有效利用。同理,基底的侧面具有绒面结构具有的有益效果与第一面具有绒面结构、且基底的第一面为背光面具有的有益效果相同,此处不再赘述。

31、在一种可能的实现方式中,对绕镀掺杂半导体层进行第二导电粒子掺杂,以形成第二掺杂半导体层后,上述太阳能电池的制造方法还包括以下步骤:

32、形成覆盖在第一面上的第一钝化层、以及形成覆盖在第二掺杂半导体层上的第二钝化层。

33、在第一钝化层上形成第一电极、以及在第二钝化层上形成第二电极。第一电极穿过第一钝化层、且与局部接触层接触。第二电极穿过第二钝化层、且与第二掺杂半导体层接触。

34、采用上述技术方案的情况下,在局部接触层上形成第一钝化层,以降低太阳能电池靠近第一面一侧的复合速率,使得更多的多数载流子能够被第一电极所收集,提高太阳能电池的光电转换效率。同理,在第二掺杂半导体层上第二钝化层的有益效果可参考局部接触层上形成的第一钝化层的有益效果,此处不再赘述。

- 还没有人留言评论。精彩留言会获得点赞!