闪存器件的制作方法与流程

1.本发明属于集成电路制造技术领域,具体涉及一种闪存器件的制作方法。

背景技术:

2.闪存器件以其低成本、低功耗、存取速度快等性能优势,已经在非易失存储器领域占据越来越重要的地位。随着科技的发展,数据存储介质应用也由一些传统的非易失存储器专向闪存型存储器,以闪存为主要存储介质的大容量固态存储设备已经成为当今数据存储的主流方案之一。

3.通常,闪存器件的存储结构包括层叠在一起的浮栅和控制栅,该浮栅和控制栅之间形成复合介质层。通过向闪存器件的控制栅等电极施加不同的操作电压,实现对该闪存器件的读操作、写操作以及擦除操作的控制。闪存器件的存储内容取决于其存储结构中浮栅存储电子的状态,若浮栅为没有电子的状态,则闪存器件中的数据为1,若浮栅为有电子的状态,则闪存器件中的数据为0。

4.闪存器件的的制作过程中需要对其控制栅进行刻蚀以制作字线,在对控制栅进行刻蚀之前,需要先进行暴露出控制栅层的工艺,简称为bt(break through)工艺;通过刻蚀开控制栅表面的自然氧化层以暴露出控制栅层,该自然氧化层很薄,刻蚀时间太短,刻蚀机台点火不好控制;刻蚀时间加长,又会过度刻蚀。

技术实现要素:

5.本发明的目的在于提供一种闪存器件的制作方法,延长了控制栅层表面的氧化层的刻蚀时间(bt时间),便于刻蚀机台点火时间控制。

6.本发明提供一种闪存器件的制作方法,包括:

7.提供闪存的前端器件,所述前端器件包括在衬底上依次层叠的栅介质层、浮栅层、复合介质层、控制栅层和具有元胞区开口的掩模层;所述元胞区开口的侧壁形成有侧墙,所述侧墙暴露出部分所述控制栅层;

8.暴露出的所述控制栅层表面被氧化形成自然氧化层;

9.形成覆盖所述自然氧化层的牺牲氧化层;

10.干法刻蚀所述牺牲氧化层和所述自然氧化层暴露出所述控制栅层;

11.刻蚀去除暴露出的所述控制栅层及其下方的所述复合介质层。

12.进一步的,所述自然氧化层的厚度为8埃~12埃,所述牺牲氧化层的厚度为15埃~25埃。

13.进一步的,干法刻蚀所述牺牲氧化层和所述自然氧化层的刻蚀时间大于等于5s。

14.进一步的,干法刻蚀所述牺牲氧化层和所述自然氧化层暴露出所述控制栅层的工艺具体包括:

15.刻蚀气体包括ar、c4f6和o2;ar的流量为0~1000sccm,c4f6的流量为0~100sccm,o2的流量为25sccm~35sccm;干法刻蚀反应腔的压力为10mtor~500mtor。

16.进一步的,形成所述牺牲氧化层采用快速热氧化工艺,工艺温度为800℃~1000℃,工艺时间为20秒~30秒,工艺气体由氧气和氮气组成,氧气的含量为工艺气体的总量的1%~2%。

17.进一步的,形成所述牺牲氧化层采用高纵横比工艺,利用si(ch5o)(teos)和o3作为前驱物,通过热过程进行化学气相沉积形成所述所述牺牲氧化层。

18.进一步的,所述牺牲氧化层由正硅酸乙酯以低压化学气相淀积工艺形成。

19.进一步的,所述复合介质层包括在所述浮栅层上依次层叠的第二氧化硅层、氮化硅层和第一氧化硅层。

20.进一步的,刻蚀去除暴露出的所述控制栅层及其下方的所述复合介质层具体包括:

21.干法刻蚀暴露出的所述控制栅层及其下方的所述第一氧化硅层形成沟槽,所述沟槽停止在所述氮化硅层上;

22.湿法刻蚀去除所述氮化硅层和所述第二氧化硅层,所述沟槽向下刻蚀停止在所述浮栅层表面。

23.进一步的,刻蚀去除暴露出的所述控制栅层及其下方的所述复合介质层之后还包括:

24.形成第一隔离层,所述第一隔离层覆盖所述沟槽暴露出的所述复合介质层的侧面、所述控制栅层的侧面以及部分所述侧墙的侧面以及所述沟槽底部的所述浮栅层表面;

25.刻蚀所述沟槽正下方的所述第一隔离层、所述浮栅层和所述栅介质层,所述沟槽向下刻蚀停止在所述衬底的表面;

26.形成第二隔离层,所述第二隔离层覆盖所述沟槽底部的衬底,还覆盖所述沟槽暴露出的栅介质层、浮栅层的侧面以及所述第一隔离层和所述侧墙的侧面;

27.形成字线,所述字线填充所述沟槽以及所述侧墙之间的空隙。

28.与现有技术相比,本发明具有如下有益效果:

29.本发明提供一种闪存器件的制作方法,包括:提供闪存的前端器件,所述前端器件包括在衬底上依次层叠的栅介质层、浮栅层、复合介质层、控制栅层和具有元胞区开口的掩模层;所述元胞区开口的侧壁形成有侧墙,所述侧墙暴露出部分所述控制栅层;暴露出的所述控制栅层表面被氧化形成自然氧化层;形成覆盖所述自然氧化层的牺牲氧化层;干法刻蚀所述牺牲氧化层和所述自然氧化层暴露出所述控制栅层;刻蚀去除暴露出的所述控制栅层以及所述复合介质层。本发明通过在自然氧化层表面形成牺牲氧化层,如此一来,在暴露出控制栅层的工艺(简称bt工艺)中,待刻蚀去除的氧化层(包括牺牲氧化层和自然氧化层)厚度增加,延长了控制栅层表面的氧化层的刻蚀时间(bt时间),便于刻蚀机台点火时间控制;解决刻蚀时间太短刻蚀机台点火较难控制的问题,同时避免在仅有自然氧化层刻蚀时间加长会将自然氧化层及下面的控制栅层,甚至复合介质层一起都刻蚀掉过刻蚀的情况。

附图说明

30.图1为本发明实施例的一种闪存器件的制作方法流程示意图。

31.图2为本发明实施例的闪存器件形成自然氧化层后的剖面示意图。

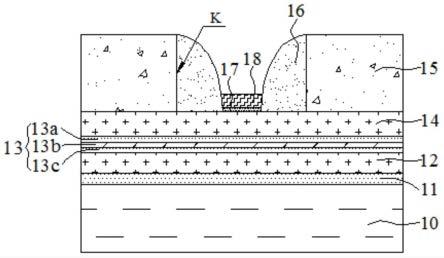

32.图3为本发明实施例的闪存器件形成牺牲氧化层后的剖面示意图。

33.图4为本发明实施例的闪存器件刻蚀氧化层后的剖面示意图。

34.图5为本发明实施例的闪存器件刻蚀控制栅层后的剖面示意图。

35.图6为本发明实施例的闪存器件形成字线后的剖面示意图。

36.其中,附图标记如下:

37.10-衬底;11-栅介质层;12-浮栅层;13-复合介质层;13a-第一氧化硅层;13b-氮化硅层;13c-第二氧化硅层;14-控制栅层;15-掩膜层;16-侧墙;17-自然氧化层;18-牺牲氧化层;19-第一隔离层;20-第二隔离层;21-字线;v-沟槽;k-元胞区开口。

具体实施方式

38.基于上述研究,本发明实施例提供了一种闪存器件的制作方法。以下结合附图和具体实施例对本发明进一步详细说明。根据下面说明,本发明的优点和特征将更清楚。需要说明的是,附图均采用非常简化的形式且使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

39.为了便于描述,本技术一些实施例可以使用诸如“在

…

上方”、“在

…

之下”、“顶部”、“下方”等空间相对术语,以描述如实施例各附图所示的一个元件或部件与另一个(或另一些)元件或部件之间的关系。应当理解的是,除了附图中描述的方位之外,空间相对术语还旨在包括装置在使用或操作中的不同方位。例如若附图中的装置被翻转,则被描述为在其它元件或部件“下方”或“之下”的元件或部件,随后将被定位为在其它元件或部件“上方”或“之上”。下文中的术语“第一”、“第二”、等用于在类似要素之间进行区分,且未必是用于描述特定次序或时间顺序。要理解,在适当情况下,如此使用的这些术语可替换。

40.本发明实施例提供了一种闪存器件的制作方法,如图1所示,包括:

41.步骤s1、提供闪存的前端器件,所述前端器件包括在衬底上依次层叠的栅介质层、浮栅层、复合介质层、控制栅层和具有元胞区开口的掩模层;所述元胞区开口的侧壁形成有侧墙,所述侧墙暴露出部分所述控制栅层;

42.步骤s2、暴露出的所述控制栅层表面被氧化形成自然氧化层;

43.步骤s3、形成覆盖所述自然氧化层的牺牲氧化层;

44.步骤s4、干法刻蚀所述牺牲氧化层和所述自然氧化层以暴露出所述控制栅层;

45.步骤s5、刻蚀去除暴露出的所述控制栅层及其下方的所述复合介质层。

46.下面结合图2至图6介绍本发明实施例的闪存器件的制作方法的各步骤。

47.如图2所示,提供闪存的前端器件,所述前端器件包括在衬底10上依次层叠的栅介质层11、浮栅层12、复合介质层13和控制栅层14;控制栅层14上方形成有掩模层15。

48.所述衬底10的材料包括碳化硅、硅锗、iii-v族元素构成的多元半导体材料、绝缘体上硅(soi)或者绝缘体上锗(goi)。其中,iii-v族元素构成的多元半导体材料包括inp、gaas、gap、inas、insb、ingaas或者ingaasp。其中,栅介质层11的材料包括氧化硅,浮栅层12的材料包括多晶硅。复合介质层13可为ono膜层,例如包括自下而上依次层叠的第二氧化硅层13c、氮化硅层13b和第一氧化硅层13a。复合介质层13用于将浮栅层12与控制栅层14隔离开,避免各层之间出现电流干扰。控制栅层14的材料包括多晶硅。掩模层15的材料包括氧化硅、氮化硅、碳化硅、碳氧化硅、氮氧化硅、氧化铝、氮化铝、氮碳化硅和氮碳氧化硅中的至少一种。在本实施例中,掩模层15的材料例如为氮化硅。在掩模层15上开设元胞区开口k,可以

选择的是通过光刻工艺在所述掩模层15上定义出元胞区开口k图案;根据所述元胞区开口k图案对所述掩模层15进行干法刻蚀,刻蚀气体包括但不限于为cf4,形成所述元胞区开口k。元胞区开口k的打开,使得在该元胞区开口k位置处的控制栅层14外露。元胞区开口k为后续形成侧墙和字线提供空间。在元胞区开口k的侧壁上形成侧墙16,通过所述侧墙16定义出控制栅层14刻蚀图案。侧墙16的材料包括氧化硅和/或氮氧化硅。

49.示例性的,在元胞区开口k的侧壁上形成侧墙时通过以下步骤制作:先在形成元胞区开口后的前端器件表面沉积氧化硅层,使得氧化硅层覆盖在剩余的掩模层15上、元胞区开口的侧壁上和所述元胞区开口位置处的控制栅层14上;再在该氧化硅的表面覆盖光刻胶,通过光刻工艺定义出侧墙图案,即显影后的剩余光刻胶覆盖在侧墙位置上;然后刻蚀去除侧墙图案以外的所述氧化硅层,使得位于所述元胞区开口的侧壁上的氧化硅层保留形成侧墙。侧墙16位于剩余掩模层15的侧壁上,即元胞区开口的侧壁上,元胞区开口被侧墙进一步限定出了控制栅刻蚀图案。

50.控制栅层14被侧墙16暴露出的部分会被自然氧化,生成自然氧化层17,自然氧化层17非设计层,是不期望的层。自然氧化层17的厚度例如为8埃~12埃。刻蚀控制栅层14,需要先进行暴露出控制栅层14的工艺,简称为bt(breakthrough)工艺;通过刻蚀去除控制栅层14表面的自然氧化层17以暴露出控制栅层14。自然氧化层17很薄的话,刻蚀时间t就很短(例如t只有3s左右),刻蚀机台点火不好控制。这么短时间内机台点火没点开的话,该时间t内就相当于没刻蚀。如果刻蚀时间t加长,就容易把表面的自然氧化层17和下面的控制栅层14,甚至复合介质层13一起都刻蚀掉,超出预期刻蚀深度(过刻蚀)。通常干法刻蚀,期望停止在氮化硅层13b的表面。

51.如图3所示,形成牺牲氧化层18,牺牲氧化层18的材质例如为氧化硅。牺牲氧化层18的厚度例如为15埃~25埃。

52.在一示例中,可采用快速热氧化(rapid thermaloxidation,rto)工艺形成牺牲氧化层18,牺牲氧化层18形成在自然氧化层17的表面。所述快速热氧化的工艺温度例如为800℃~1000℃,工艺时间为20秒~30秒,工艺气体由氧气和氮气组成,氮气流量为20cm3/min~50cm3/min,氧气的含量为工艺气体的总量的1%~2%。

53.在另一示例中,可通过常规热氧化(thermaloxidation)工艺形成位于自然氧化层17表面的牺牲氧化层18。示例性的,在1100℃~1450℃的温度实施热氧化过程,在自然氧化层17表面进行热氧化,以形成氧化层薄膜即牺牲氧化层18。上述热氧化过程可以通过使用湿氧的热氧化法形成氧化层薄膜,或者通过使用干氧的热氧化法形成氧化层薄膜,或者通过使用干氧及氮的热氧化法形成氧化层薄膜。牺牲氧化层18的厚度可以通过过程温度、热氧化时间、热氧化方法、或者其他参数条件来控制决定。上述热氧化过程还可以通过含有氮及氧的气体分子(no)环境下,将自然氧化层17表面进行热氧化而形成氧化层薄膜。

54.在又一示例中,可采用harp工艺形成牺牲氧化层18,牺牲氧化层18的材质例如为氧化硅。高纵横比工艺(high aspect ratio process,harp)利用si(ch5o)(teos)和臭氧(o3)作为前驱物,通过热过程进行化学气相沉积(而不是等离子增强型化学气相沉积(pecvd)),因此不存在因等离子体轰击所导致的对衬底上的半导体结构和/或衬底的损坏。

55.在其他示例中,牺牲氧化层18可以由正硅酸乙酯(teos)以低压化学气相淀积(lpcvd)工艺形成。

56.接着,如图3和图4所示,干法刻蚀所述牺牲氧化层18和所述自然氧化层17暴露出所述控制栅层14。干法刻蚀气体例如包括ar、c4f6和o2,示例性的,ar的流量为0~1000sccm,c4f6的流量为0~100sccm,所述o2的流量为25sccm~35sccm。干法刻蚀反应腔的压力为10mtor~500mtor,干法刻蚀牺牲氧化层18和自然氧化层17时间大于等于5s,例如可为5s、6s或更长时间。通过在自然氧化层17表面形成牺牲氧化层18,如此一来,在暴露出控制栅层14的工艺(bt工艺)中,待刻蚀去除的氧化层(包括牺牲氧化层18和自然氧化层17)厚度增加,如此一来,延长了控制栅层表面的氧化层的刻蚀时间(bt时间),便于刻蚀机台点火时间控制。解决刻蚀时间太短时刻蚀机台点火较难控制的问题,同时避免在仅有自然氧化层17时刻蚀时间加长会将自然氧化层17及下面的控制栅层14,甚至复合介质层13一起都刻蚀掉,超出预期刻蚀深度。

57.如图5和图6所示,刻蚀去除所述侧墙16暴露出的控制栅层14及其下方的复合介质层13。具体的,干法刻蚀暴露出的所述控制栅层14及其下方的所述第一氧化硅层13a形成沟槽v,所述沟槽v停止在所述氮化硅层13b上。示例性的,干法刻蚀采用的刻蚀气体包括但不限于为hbr和o2的混合气体。接着,可通过湿法刻蚀去除剩余的复合介质层13,具体湿法刻蚀去除氮化硅层13b和第二氧化硅层13c,沟槽v向下刻蚀停止在浮栅层12表面。通过干法结合湿法的刻蚀工艺可使沟槽v的周圈侧壁规则和光滑,有利于提高产品良率。

58.如图6所示,接着,形成第一隔离层19,第一隔离层19的材料包括氧化硅和/或氮氧化硅。第一隔离层19覆盖沟槽v暴露出的复合介质层13的侧面、控制栅层14的侧面以及部分侧墙16的侧面以及沟槽v底部暴露出的浮栅层12表面。第一隔离层19可采用原子层沉积工艺形成,第一隔离层19的材质例如包括氧化硅和/或氮化硅。第一隔离层19用于保护控制栅层14的侧壁。

59.接着,刻蚀所述沟槽v正下方的第一隔离层19、浮栅层12和栅介质层11,所述沟槽向下刻蚀停止在衬底10的表面。

60.接着,形成第二隔离层20,第二隔离层20覆盖沟槽v底部暴露出的衬底10的表面,还覆盖沟槽v暴露出的栅介质层11、浮栅层12的侧面以及第一隔离层19和侧墙16的侧面。第二隔离层20的材质例如包括氧化硅和/或氮化硅。

61.接着,在沟槽v中形成字线21,字线21填充所述沟槽v和侧墙16之间的间隙。字线21的材质包括多晶硅。形成字线21后,为保护字线21可采用热氧化工艺在所述字线21的表面形成氧化层(未示出)。

62.综上所述,本发明提供一种闪存器件的制作方法,包括:提供闪存的前端器件,所述前端器件包括在衬底上依次层叠的栅介质层、浮栅层、复合介质层、控制栅层和具有元胞区开口的掩模层;所述元胞区开口的侧壁形成有侧墙,所述侧墙暴露出部分所述控制栅层;暴露出的所述控制栅层表面被氧化形成自然氧化层;形成覆盖所述自然氧化层的牺牲氧化层;干法刻蚀所述牺牲氧化层和所述自然氧化层暴露出所述控制栅层;刻蚀去除暴露出的所述控制栅层及其下方的所述复合介质层。本发明通过在自然氧化层表面形成牺牲氧化层,如此一来,在暴露出控制栅层的工艺(简称bt工艺)中,待刻蚀去除的氧化层(包括牺牲氧化层和自然氧化层)厚度增加,延长了控制栅层表面的氧化层的刻蚀时间(bt时间),便于刻蚀机台点火时间控制;解决刻蚀时间太短刻蚀机台点火较难控制的问题,同时避免在仅有自然氧化层刻蚀时间加长会将自然氧化层及下面的控制栅层,甚至复合介质层一起都刻

蚀掉过刻蚀的情况。

63.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的方法而言,由于与实施例公开的器件相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

64.上述描述仅是对本发明较佳实施例的描述,并非对本发明权利范围的任何限定,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1