一种氮掺杂生物质碳基双功能催化剂及其制备方法与应用

1.本发明属于电催化技术领域,具体涉及一种氮掺杂生物质碳基双功能催化剂及其制备方法与应用。具体涉及一种利用低共熔溶剂对生物质原料进行预处理制备氮掺杂的生物质碳基双功能催化剂的方法和应用。

背景技术:

2.能源是国民经济和社会发展的重要基础。一直以来,化石能源为人类社会的发展做出了重要贡献。然而,作为一种不可再生资源,化石能源的过度依赖导致其价格大幅上涨,从而导致能源危机。同时,化石燃料的广泛应用也带来了一系列的自然环境问题,如二氧化碳、氮氧化物、硫氧化物等废气和粉尘的排放。这些问题造成的温室效应和环境污染将严重威胁人类的生存。因此,我们迫切需要开发清洁、高效、可持续的绿色能源来替代传统的化石能源,以实现人类社会的长期可持续发展。锌空气电池作为一种绿色清洁能源装置,具有高能量密度,稳定性好,使用便捷等优点受到了广泛的关注。

3.目前,锌空气电池阴极发生的氧还原和氧析出反应,在实际工作中存在缓慢的动力学性能,从而降低了能量的转化效率,限制了其大规模的商用。因此必须使用催化剂来降低反应的能垒,加快阴极的氧还原和氧析出反应。pt、ru和ir等贵金属及其氧化物是常用的电池阴极催化剂,但其价格昂贵、稳定性差、储量稀缺,不能满足大规模商用的要求。近年的研究表明碳材料特别是以生物质为原料制备的碳材料具有良好的催化活性,然而,目前具有较好电化学性能的生物质材料,在制备过程需要的工艺较为复杂,能耗较大,同时,催化剂往往仅有单催化活性,而具有氧还原和氧析出催化活性的催化剂较少,因此急需开发一种成本低、绿色简便的工艺技术来制备具有良好催化活性的生物质碳基双功能催化剂。

技术实现要素:

4.为解决现有技术的缺点和不足之处,本发明的首要目的在于提供一种氮掺杂生物质碳基双功能催化剂的制备方法,利用低共溶溶剂对生物质原料进行预处理,溶出部分生物质组分,获得经过预处理的生物质材料,再与含氮化合物混合,碳化,形成氮掺杂的多孔催化剂材料;以解决现有以生物质为原料制备碳基催化剂的工艺复杂、成本高的问题,同时提高催化剂的催化活性(针对氧还原反应和氧析出反应)。

5.本发明的另一目的在于提供上述制备方法制得的一种氮掺杂生物质碳基双功能催化剂。

6.本发明的再一目的在于提供上述一种氮掺杂生物质碳基双功能催化剂的应用。

7.本发明目的通过以下技术方案实现:

8.一种氮掺杂生物质碳基双功能催化剂的制备方法,包括以下步骤:

9.(1)将氢键供体和氢键受体加热混合均匀,得到des溶剂;

10.(2)将生物质原料加入des溶剂中,加热处理,洗涤,干燥,得到eds处理后的生物质原料;

11.(3)将eds处理后的生物质原料与含氮化合物混合,碳化,得到氮掺杂的多孔生物质碳基双功能催化剂。

12.优选地,步骤(1)所述氢键供体和氢键受体的摩尔比为1:0.2~10。

13.优选地,步骤(1)所述氢键受体为氯化胆碱和甜菜碱中的至少一种;所述氢键供体为甲酸、醋酸、草酸、乙二醇、甘油、尿素和咪唑中的至少一种。

14.优选地,步骤(1)所述加热的70~90℃,时间为0.25~1h。

15.优选地,步骤(1)所述加热的同时进行搅拌,所述搅拌转速为100~300rpm。

16.优选地,步骤(2)所述生物质原料为桉木、杨木和桦木中的至少一种;所述生物质原料的粒径为40~120目。

17.优选地,步骤(2)所述生物质原料和des溶剂的质量比为1:10~50。

18.优选地,步骤(2)所述加热处理的温度为70~110℃,时间为0.5~48h。

19.优选地,步骤(2)所述加热处理的搅拌转速为100~300rpm。

20.优选地,步骤(2)所述洗涤指用水和乙醇洗涤并抽滤;所述水为超纯水、去离子水或自来水,乙醇为95%乙醇。

21.优选地,步骤(2)所述干燥为冷冻干燥,先用液氮将样品冷冻后,置于冷冻干燥机中进行常规冷冻干燥,干燥的时间为6~24h。

22.优选地,步骤(3)所述含氮化合物为氯化铵、尿素、双氰胺和硫脲中的至少一种。

23.优选地,步骤(3)所述eds处理后的生物质原料与含氮化合物的质量比为1:1~50。

24.优选地,步骤(3)所述碳化的温度为800~1000℃,时间为0.5~3h。

25.优选地,步骤(3)所述碳化的升温速度为1~10℃/min。

26.一种氮掺杂生物质碳基双功能催化剂由上述方法制备得到。

27.上述一种氮掺杂生物质碳基双功能催化剂在锌空电池中的应用。

28.优选地,所述氮掺杂生物质碳基双功能催化剂用于锌空电池阴极电极材料。

29.本发明利用低共熔溶剂对生物质原料进行预处理,低共熔溶剂是由氢键供体和氢键受体按照一定比例混合形成的低共熔混合物,形成的强大的氢键网络,能够溶解部分木质素和半纤维素,破坏木质纤维素原有结构,在生物质材料上形成孔隙和缺陷。进一步通过冷冻干燥,能够保持其结构不受破坏。将预处理后的生物质材料与含氮化合物混合,高温碳化后能够形成高比表面积和丰富的活性位点,最终形成具有良好催化活性的生物质碳基催化剂。

30.与现有技术相比,本发明具有以下优点及有益效果:

31.(1)生物质原料桉木、桦木是价格低廉和储量丰富的原料,用该生物质原料制备催化剂不仅能够实现生物质材料的高值化利用,同时良好的催化性能也能从一定程度上缓解能源危机。

32.(2)在预处理使用的低共熔溶剂,具有制备简单、可循环利用、价格低廉的优点,利于催化剂的大规模制备和利用。预处理的条件温和,工艺简单,易于操作。

33.(3)该制备方法制备的生物质基催化剂,具有良好的催化效果,氧还原催化效果可以与20%pt/c相媲美,氧析出催化效果与ruo2相当。

附图说明

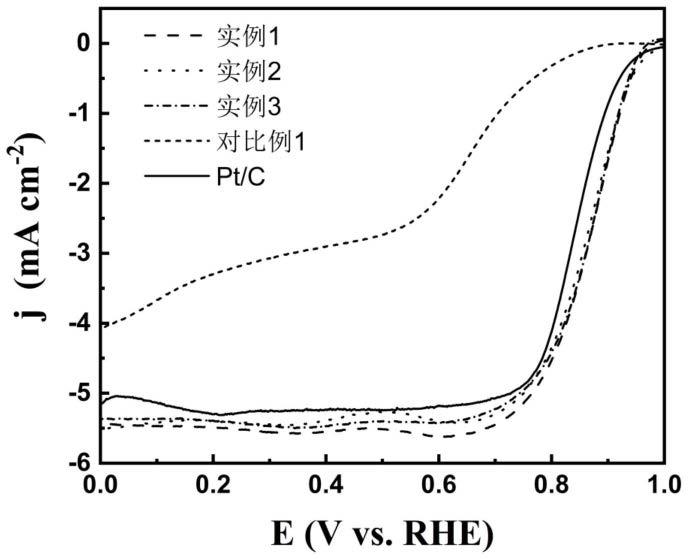

34.图1为所制备的氮掺杂生物质碳基催化剂的氧还原催化性能,从图中可以看出,对比例1的半波电位为0.65v,氧还原的催化活性较差,而实例1-3所制备的催化剂材料的半波电位在0.85~0.86v之间,优于商用的pt/c材料,同时,极限电流密度约为5.5ma/cm2,具有良好的导电性。

35.图2为所制备的氮掺杂生物质碳基催化剂的氧析出催化性能,从图中可以看出,对比例1的氧析出催化性能差,而实例1-3所制备的催化剂材料的催化氧析出反应效果良好,能够与ruo2相媲美,在10ma/cm2的电流密度下,过电位仅为330~390mv。

36.图3为所制备的氮掺杂生物质碳基催化剂的n2等温吸脱附曲线,从图中可以看出,对比例1的比表面积仅为123.04m2/g,实施例1~3制备的催化剂材料的比表面积分别为1183.144m2/g、1128.213m2/g和1136.985m2/g,经过处理后的样品的比表面积大大增加,较大的比表面积有利于形成更多的活性位点,使得催化剂催化效果增强。

37.图4为所制备的氮掺杂生物质碳基催化剂的孔径分布,可从图中可以看出,经过预处理后的制备的催化剂(实例1-3),形成了丰富的微介孔,孔径在1~3纳米之间。

具体实施方式

38.下面结合实施例和附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

39.本发明实施例中未注明具体条件者,按照常规条件或者制造商建议的条件进行。所用未注明生产厂商者的原料、试剂等,均为可以通过市售购买获得的常规产品。

40.实施例1

41.(1)将氢键供体醋酸和氢键受体氯化胆碱按照2:1的摩尔比例混合,在75摄氏度的温度下,磁力搅拌,搅拌转速为200rpm,保温0.5h,直至形成透明溶液,制备形成低共熔溶剂。

42.(2)将干燥的桉木加入步骤(1)所述的des溶剂中,加热温度为80摄氏度,磁力搅拌,搅拌转速为200rpm,保温时间为6h,所述的桉木粒径大小为60目,桉木与des的质量比为1:20。处理完成之后用去离子水和95%乙醇反复洗涤并抽滤,将抽滤产物进行冷冻干燥,所述的冷冻干燥时间为12h,得到经des溶剂预处理的生物质材料。

43.(3)将步骤(2)得到的预处理生物质材料与氯化铵按照1:10的质量比混合,混合后置于管式炉中,在n2气体的保护下,于900摄氏度碳化2h,所述的碳化升温速率为5℃/min,得到氮掺杂生物质碳基双功能催化剂。

44.使用旋转圆盘和电化学工作站进行电化学测试,将步骤(3)得到的催化剂材料,充分研磨后,取5mg的催化剂加入到1ml质量浓度为0.25%nafion/乙醇溶液,超声30min至形成均匀的黑色悬浮液。然后将10μl悬浮液滴加到玻碳电极表面(直径为5mm)。参比电极为ag/agcl电极,对电极为铂片电极,以0.1mol/l的氢氧化钾溶液作为电解液,旋转杆的转速为1600rpm,扫描速度为10mv/s条件下,分别测试氧还原和氧析出的性能。

45.实施例2

46.(1)将氢键供体甘油和氢键受体氯化胆碱按照1:1的摩尔比例混合,在80摄氏度的温度下,磁力搅拌,搅拌转速为200rpm,保温0.5h,直至形成透明溶液,制备形成低共熔溶

剂。

47.(2)将干燥的桉木加入步骤(1)所述的des溶剂中,加热温度为90摄氏度,磁力搅拌,搅拌转速为200rpm,保温时间为12h,所述的桉木粒径大小为60目,桉木与des的质量比为1:20。处理完成之后用去离子水和95%乙醇反复洗涤并抽滤,将抽滤产物进行冷冻干燥,所述的冷冻干燥时间为12h,得到经des溶剂预处理的生物质材料。

48.(3)将步骤(2)得到的预处理生物质材料与氯化铵按照1:10的质量比混合,混合后置于管式炉中,在n2气体的保护下,于900摄氏度碳化2h,所述的碳化升温速率为5℃/min,得到氮掺杂生物质碳基双功能催化剂。

49.使用旋转圆盘和电化学工作站进行电化学测试,将步骤(3)得到的催化剂材料,充分研磨后,取5mg的催化剂加入到1ml质量浓度为0.25%nafion/乙醇溶液,超声30min至形成均匀的黑色悬浮液。然后将10μl悬浮液滴加到玻碳电极表面(直径为5mm)。参比电极为ag/agcl电极,对电极为铂片电极,以0.1mol/l的氢氧化钾溶液作为电解液,旋转杆的转速为1600rpm,扫描速度为10mv/s条件下,分别测试氧还原和氧析出的性能。

50.实施例3

51.(1)将氢键供体草酸和氢键受体氯化胆碱按照1:2的摩尔比例混合,在80摄氏度的温度下,磁力搅拌,搅拌转速为200rpm保温0.5h,直至形成透明溶液,制备形成低共熔溶剂。

52.(2)将干燥的桉木加入步骤(1)所述的des溶剂中,加热温度为80摄氏度,磁力搅拌,搅拌转速为200rpm,保温时间为6h,所述的桉木粒径大小为60目,桉木与des的质量比为1:20。处理完成之后用去离子水和95%乙醇反复洗涤并抽滤,将抽滤产物进行冷冻干燥,所述的冷冻干燥时间为12h,得到经des溶剂预处理的生物质材料。

53.(3)将步骤(2)得到的预处理生物质材料与氯化铵按照1:10的质量比混合,混合后置于管式炉中,在n2气体的保护下,于900摄氏度碳化2h,所述的碳化升温速率为5℃/min,得到氮掺杂生物质碳基双功能催化剂。

54.使用旋转圆盘和电化学工作站进行电化学测试,将步骤(3)得到的催化剂材料,充分研磨后,取5mg的催化剂加入到1ml质量浓度为0.25%nafion/乙醇溶液,超声30min至形成均匀的黑色悬浮液。然后将10μl悬浮液滴加到玻碳电极表面(直径为5mm)。参比电极为ag/agcl电极,对电极为铂片电极,以0.1mol/l的氢氧化钾溶液作为电解液,旋转杆的转速为1600rpm,扫描速度为10mv/s条件下,分别测试氧还原和氧析出的性能。

55.对比例1

56.将桉木粉与氯化铵按照1:10的质量比混合,混合后置于管式炉中,在n2气体的保护下,于900摄氏度碳化2h,所述的碳化升温速率为5℃/min,得到对比的生物质碳材料。

57.使用旋转圆盘和电化学工作站进行电化学测试,将步骤(3)得到的催化剂材料,充分研磨后,取5mg的催化剂加入到1ml质量浓度为0.25%nafion/乙醇溶液,超声30min至形成均匀的黑色悬浮液。然后将10μl悬浮液滴加到玻碳电极表面(直径为5mm)。参比电极为ag/agcl电极,对电极为铂片电极,以0.1mol/l的氢氧化钾溶液作为电解液,旋转杆的转速为1600rpm,扫描速度为10mv/s条件下,分别测试氧还原和氧析出的性能。

58.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1