一种减少软包产气的二次化成方法与流程

0.15c的电流目的为,电池在小电流充电下极化内阻较小、反应相对充分,soc≥30%可以产气充分,避免二次化成时再次大量产气。

10.作为优选,所述一次抽气封口的具体操作为:将电池置于真空度≤-90kpa的负压环境内,然后刺破气囊袋,抽出一次化成产生的气体,抽气时间为15-30s。

11.作为优选,一次抽气完成后,在气囊袋宽度的9/20-11/20处进行封印,封印采用钢质封头,封头宽度为3-8mm。进一步优选为在气囊袋宽度的1/2即中点处进行封印。

12.作为优选,所述二次化成时充电电流为0.3-0.7c。由于第一次已经进行初步预充,第二次化成时加大充电电流,此步主要为了使电池满电及二次产气。

13.作为优选,所述二次抽气封口的封头宽度为5-10mm。

14.作为优选,对抽气封口后的电池进行裁切气囊袋,得到成品电池。

15.因此,本发明的有益效果为:(1)控制一次化成的充电倍率、截止soc和二次化成的充电倍率使软包电池排气更彻底;(2)增加气囊袋的体积,给异常产气的电池提供足够的储气空间,不会像常规工艺一样,当电池产气超过气囊袋体积时,气体排不出电池主体,残留在电池的极片内部,影响电池的循环。

附图说明

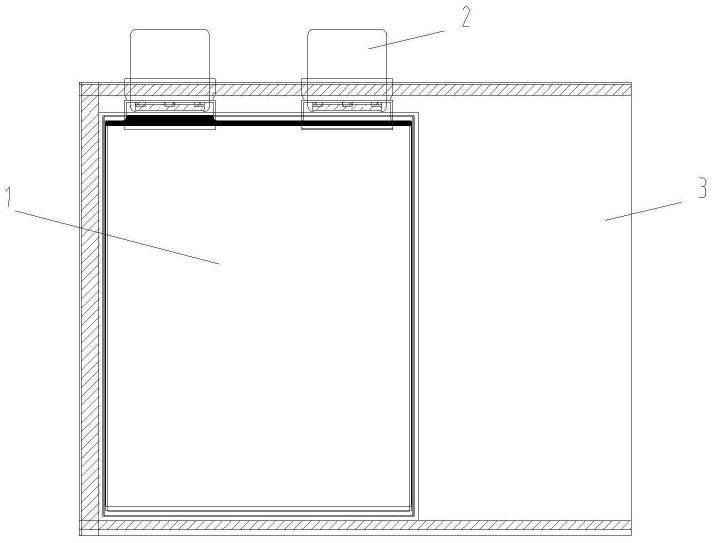

16.图1是传统的电芯封装结构;图2是本发明的电芯封装结构;图3是本发明一次抽气封口后的电芯封装结构;图4是本发明二次抽气封口后的电芯封装结构;图5是各实施例、对比例的电芯60℃循环容量衰减趋势图;图6是各实施例、对比例的电池高温60℃@120天产气测试结果图。

17.图中,1、电芯,2、极耳,3、气囊袋,4、一次封头,5、二次封头。

具体实施方式

18.下面通过具体实施例,对本发明的技术方案做进一步说明。

19.本发明中,若非特指,所采用的原料和设备等均可从市场购得或是本领域常用的,实施例中的方法,如无特别说明,均为本领域的常规方法。

20.总实施例一种减少软包产气的二次化成方法,软包锂离子电池的工序流程依次为:正负极浆料搅拌、正负极涂布、正负极辊压、叠片或卷绕、封装、注液、封口、一次化成、一次抽气封口、二次化成、二次抽气封口、n次循环化成抽气,得到成品电池,一般化成与抽气封口的次数为2次。

21.电芯结构如图2所示,相对图1传统的电芯封装结构,本发明将预留气囊袋3宽度扩大至电芯1宽度的0.95-1.05倍,其余电池部位均保持不变。其中电芯1宽度指极耳2所在侧边的长度。

22.将电芯1封装后,对电池进行注液,采用宽度为3-8mm的铜质封头对边缘进行密封。

23.一次化成时通过夹具将软包电池夹住,按照设定好的充电流程对电池进行充电。充电流程中的充电倍率为0.1-0.15c,截止soc为30-40%。将一次化成后的电池进行第一次

抽气封口,将电池置于真空度≤-90kpa的负压环境内,然后采用若干个由钢钉组成的刺刀刺破气囊袋3,抽出第一次化成产生的气体,抽气时间为15-30s,抽气完成后,如图3所示,在气囊袋宽度的9/20-11/20处进行封印,封印亦采用钢封头,一次封头4宽度为3-8mm。

24.将一次抽气封口后的电池进行二次化成,由于第一次已经进行初步预充,第二次化成时加大充电电流至0.3-0.7c,截止soc为90-100%。二次化成主要为了使电池满电及二次产气。如图4所示,将二次化成后的电池进行第二次抽气封口,工艺同第一次抽气封口。二次封头5采用宽度5-10mm的铜质封头。

25.二次抽气封口后的电池裁切气囊袋后,完成电池制造,得到成品电池。

26.实施例1一种减少软包产气的二次化成方法,设计电芯容量为10ah,正极为磷酸铁锂、负极为石墨,采用厚度为14μm的pp隔膜,通过铝塑膜(铝塑膜单层厚度为0.15mm,两侧总厚度为0.3mm,以下均为此值)进行封装,预留气囊袋宽度与电芯主体宽度一致,并经95℃、12h烘烤,注入电解液后,采用5mm的封头进行封口,封口后的电芯在高温45

±

3℃环境下搁置24h,搁置完成后进行一次化成,化成条件为在45℃与0.3mpa环境中,以0.1c充电至40%soc,记录此时电池气囊袋的胀开厚度h1,然后在第一次化成结束后,在-90kpa真空环境下抽气15s,并将抽出气体采用排水法记录产气量,此值记录为产气量1,然后在气囊袋1/2处用封印宽度为5mm的封头封口。对一次封口后的电芯再次进行化成,化成条件为0.5c充电至100%soc,记录此时电池气囊袋的胀开厚度h2,采用如同第一次抽气封口条件进行抽气封口,亦采用排水法记录产气量,此值记录为产气量2,封口后电芯完成制备。

27.实施例2一种减少软包产气的二次化成方法,与实施例1的区别在于,一次化成充电至35%soc。

28.实施例3一种减少软包产气的二次化成方法,与实施例1的区别在于,一次化成充电至30%soc。

29.实施例4一种减少软包产气的二次化成方法,与实施例3的区别在于,预留气囊袋宽度为电芯主体宽度0.95倍。

30.实施例5一种减少软包产气的二次化成方法,与实施例3的区别在于,二次化成充电至90%soc对比例1设计电芯容量为10ah,正极采用磷酸铁锂、负极采用石墨,采用厚度为14μm的pp隔膜,通过铝塑膜进行封装,预留气囊袋宽度是电芯主体宽度的2/3,并经95℃、12h烘烤,注入电解液后,采用5mm的封头进行封口,封口后的电芯在高温45

±

3℃环境下搁置24h,搁置完成后进行一次化成,化成条件为在45℃与0.3mpa环境中,以0.1c充电至40%soc后转为0.5c充电至100%soc,记录此时电池气囊袋的胀开厚度h1。然后在化成结束后,在-90kpa真空环境下抽气15s,并将抽出气体采用排水法记录产气量,此值记录为产气量1,封口后电芯完成制备。

31.对比例2与实施例1的区别在于,一次化成截止soc为20%。

32.对比例3与实施例1的区别在于,一次化成截止soc为50%。

33.对比例4与实施例1的区别在于,预留气囊袋宽度是电芯主体宽度的2/3。

34.对比例5与实施例1的区别在于,预留气囊袋宽度是电芯主体宽度的4/3。

35.对上述各实施例和对比例制得的成品电池进行性能测试,测试方法为:性能测试1(常温循环测试)

①

搁置:1800s;

②

恒流放电:设定放电电流为1c,放电截止电压为2.5v;

③

搁置:设定时间为600s;

④

恒流恒压充电:设定充电电流为1c,充电限制电压为3.65v,截止电流0.05c;

⑤

搁置:设定时间为600s;

⑥

恒流放电:设定放电电流为1c,放电终止电压为2.5v;

⑦

循环

③‑⑥

工步,当电池的放电容量为初始容量的80%时,停止测试,记录循环次数;记录第五次循环放电容量为初始容量。

36.性能测试2(高温60℃存储产气测试)将制备好的电芯,采用排水法记录电芯初始体积,即将电池浸没在装满水的容器中,将电芯浸没后排出水的体积引入到量筒中,将排出的水体积记为v1;将电池放置于高温60℃的环境中存储120天;在电池存储120天后,取出电池,再次采用排水法测试电池体积,此时排出的水体积记为v2;计算产气率为v=(v2-v1)/v1,产气率≤5%,判定为合格。

37.结果如下表和图5、6所示。 厚度h1/mm产气量1/ml厚度h2/mm产气量2/ml测试1/次测试2/%实施例10.454000.3115029500.5实施例20.433900.3215627300.55实施例30.443850.3115827800.53实施例40.483970.3114826700.52实施例50.444030.3214526800.54对比例12.5470//23004.6对比例20.352600.4429522603.5对比例30.444400.3110030000.3对比例42.14051.215023004.3对比例50.453980.3114527000.5

38.从上表可以看出,本发明各实施例制得的软包电池排气充分,不会出现鼓包、循环恶化寿命直线下降等不良现象。

39.对比例1只进行一次化成,采用本发明的制备电芯,从测试1数据上看,循环提升了

650次,且测试2数据可得到电芯在高温60℃存储后无产气或胀气现象,说明在化成初期,通过将电池内部的气体排干净,避免气体残留在电芯内部,可以提升电池使用寿命。

40.对比例2和实施例1相比,一次化成截止soc为20%,低于优选范围30-40%,可以在测试数据看出,对比例2在第二阶段化成时还产生了大量的气体,说明低于30%soc,电芯化成未充分,负极成膜较差,影响到电芯的循环及存储性能亦变差。

41.对比例3和实施例1相比,一次化成截止soc为50%,高于优选范围30-40%,可以从第一次化成数据上看出,40%soc与50%soc截止,两者在第一次产气量相差值较少,说明电芯已经完成大量产气阶段,再延长截止soc,加大生产成本,影响生产效率,在40%soc后电池可接受大倍率充电,快速达到满电状态。

42.对比例4和实施例1相比,电芯封装结构宽度为电芯主体宽度的2/3,低于优选范围0.95~1.05,可以从电池化成状态上看出,第二阶段电池气囊袋故障较为明显,说明电池在第一阶段大量产气,虽采用二次化成方式,但第一阶段产生的气体未及时排出到气囊袋,堆积到电芯主体内部,在二次化成时残留的气体影响到极片之间的层间距,从而导致负极出现黑斑或析锂现象,在后期测试中,循环及存储未达到要求。

43.对比例5和实施例1相比,电芯封装结构宽度为电芯主体宽度的4/3,高于优选范围0.95~1.05,可以从电池化成状态上看出,电芯在一次/二次化成时现象基本与实施例相同,且测试数据亦是相同。过于增大电芯封装结构宽度,虽增加存储气体的空间,有利于电芯内部产生的气体排出,但是保持电芯封装结构宽度与电芯主体宽度一致时,已经可以达到此效果,增加额外的储气空间,增加电芯的生产成本。

44.可见,只有在本发明的优选范围内产能取得最佳效果。各参数间相互影响,对本发明任一参数的修改都会导致性能下降。

45.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1