显示面板及其制作方法与流程

1.本技术涉及显示技术的领域,具体涉及一种显示面板及其制作方法。

背景技术:

2.micro-led模组通常包括阵列基板和设置在阵列基板上的多个micro-led芯片,其中,micro-led芯片一般通过巨量转移技术转移到阵列基板上。现阶段,led芯片的巨量转移技术一般通过“各向异性导电胶绑定”制程(acf bonding)或者可低温形成合金的“金属绑定”制程实现led芯片与阵列基板的固定连接。

3.但是,这些绑定制程都存在micro-led芯片与阵列基板的粘结强度低、良率低的技术问题。

技术实现要素:

4.本技术提供一种显示面板及其制作方法,以改善当前显示面板在芯片与基板的绑定制程中存在的芯片与基板粘接强度低的技术问题。

5.为解决上述技术问题,本技术提供的技术方案如下:

6.本技术提供一种显示面板,包括:

7.衬底基板;

8.发光器件层,设置于所述衬底基板上,所述发光器件层包括多个发光器件;

9.封装层,设置于所述发光器件层上,多个所述发光器件内嵌于所述封装层内;以及

10.阵列驱动层,设置于所述封装层上,所述阵列驱动层包括与多个所述发光器件电性连接的多个薄膜晶体管。

11.在本技术的显示面板中,所述封装层包括包覆于所述发光器件外围的封装部;

12.其中,在所述阵列驱动层至所述衬底基板的方向上,所述封装部平行于所述衬底基板的横截面的尺寸逐渐增大。

13.在本技术的显示面板中,所述发光器件层还包括设置于所述衬底基板上的公共电极层,所述发光器件设置于所述公共电极层上;

14.其中,所述发光器件的第一端与所述薄膜晶体管电性连接,所述发光器件的第二端与所述公共电极层电性连接。

15.在本技术的显示面板中,所述封装层还包括设置于所述衬底基板上的支撑部,所述公共电极层覆盖所述支撑部的表面;

16.其中,所述支撑部与所述公共电极层为透明材质。

17.在本技术的显示面板中,所述公共电极层包括设置于所述支撑部表面的第一电极部和设置于所述衬底基板表面的第二电极部,所述第一电极部与所述第二电极部连续设置;

18.其中,至少部分所述第二电极部与所述封装部接触,以及所述第二电极部与公共电压端电性连接。

19.在本技术的显示面板中,所述封装层还包括设置于所述封装部表面和所述第二电极部表面的第一导电层;

20.其中,所述第二电极部通过所述第一导电层与公共电压端电性连接,以及所述第一导电层与所述发光器件的第一端绝缘设置。

21.在本技术的显示面板中,所述封装层还包括与所述封装部同层设置的第一绝缘层、设置于所述封装部与所述第一绝缘层之间的第一过孔和设置在所述第一绝缘层上的第二绝缘层,所述第二绝缘层填充所述第一过孔;

22.其中,所述第一导电层位于所述第二绝缘层与所述第一绝缘层、所述第二电极部及所述封装部的交界面上。

23.在本技术的显示面板中,所述阵列驱动层还包括设置于第二绝缘层上的第三绝缘层,所述薄膜晶体管设置于所述第三绝缘层内;

24.其中,所述第三绝缘层内设置有与所述发光器件的第一端电性连接的第一导电件和与所述第一导电层电性连接的第二导电件,所述第一导电件与所述薄膜晶体管的源极或漏极电性连接,所述第二导电件与公共电压端电性连接。

25.在本技术的显示面板中,所述显示面板还包括设置于所述阵列驱动层上的第二导电层;

26.其中,所述第二导电层与所述薄膜晶体管的源极或漏极电性连接,以及所述第二导电层通过所述薄膜晶体管与所述发光器件的第一端电连接。

27.本技术还提出了一种显示面板的制作方法,用于制作上述显示面板,包括:

28.提供一衬底基板和多个发光器件;

29.将多个所述发光器件转移至所述衬底基板上,以形成发光器件层;

30.在所述发光器件层上形成封装层,以使所述发光器件内嵌于所述封装层内;

31.在所述封装层上形成包括多个薄膜晶体管的阵列驱动层,并使所述薄膜晶体管与所述发光器件电性连接。

32.有益效果

33.本技术通过将多个发光器件直接设置在所述基板上形成发光器件层,再在所述发光器件层上设置封装层使所述发光器件内嵌于所述封装层内,然后在所述封装层上设置阵列驱动层以使薄膜晶体管与发光器件电连接,相较于常规显示面板中的发光芯片转移至阵列基板上的方式,本技术中的发光器件与衬底基板、阵列驱动层的结合更加牢固,而且制作工艺可克服常规显示面板中“各向异性导电胶绑定”制程与“金属绑定”制程中的绑定良率低、技术难度大的问题。

附图说明

34.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

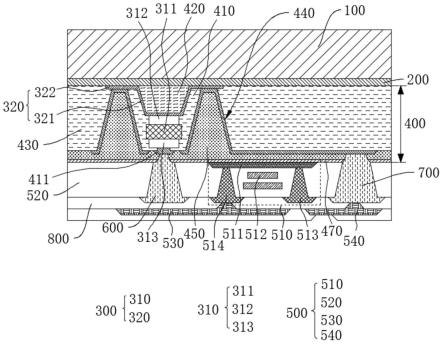

35.图1是本技术所述显示面板的整体结构示意图;

36.图2是本技术所述显示面板的第一种膜层结构示意图;

37.图3是本技术所述显示面板的第二种膜层结构示意图;

38.图4是本技术所述显示面板的第三种膜层结构示意图;

39.图5是本技术所述显示面板的第四种膜层结构示意图。

40.附图标记说明:

41.衬底基板100、缓冲层200、发光器件层300、发光器件310、中间发光部311、p电极312、n电极313、公共电极层320、第一电极部321、第二电极部322、封装层400、封装部410、导电垫层411、支撑部420、第一绝缘层430、第一过孔440、第二绝缘层450、第一导电层460、第四绝缘层470、阵列驱动层500、薄膜晶体管510、有源层511、栅极512、源极513、漏极514、第三绝缘层520、第二导电层530、第三导电层540、第一导电件600、第二导电件700、第五绝缘层800。

具体实施方式

42.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

43.micro led显示技术是指以自发光的微米量级的led为发光像素单元,将其组装到驱动面板上形成高密度led阵列的显示技术,具有自发光、高效率、低功耗、高集成、高稳定性、全天候工作的优点。

44.现阶段,一般的micro-led显示模组通常包括由下至上依次设置的阵列基板、micro-led器件层、封装层和盖板,其制作流程为:先制作阵列基板,再将micro-led芯片转移至阵列基板上,再进行封装、覆盖盖板。其中,micro-led芯片一般通过巨量转移技术转移到阵列基板上,并通过“各向异性导电胶绑定”制程(acf bonding)或者可低温形成合金的“金属绑定”制程实现micro-led芯片与阵列基板的固定连接。

45.但是,这些绑定制程都存在制程难度大、micro-led芯片与阵列基板的粘结强度低、良率低的技术问题。本技术基于上述技术问题提出了以下方案。

46.请参阅图1至图5,图1是本技术所述显示面板的整体结构示意图,本技术提供一种显示面板,包括衬底基板100、设置在所述衬底基板100上的发光器件层300、设置于所述发光器件层300上的封装层400以及设置于所述封装层400上的阵列驱动层500。其中,所述发光器件层300包括多个发光器件310,多个所述发光器件310内嵌于所述封装层400内,所述阵列驱动层500包括与多个所述发光器件310电性连接的多个薄膜晶体管510。

47.本技术通过将多个发光器件310直接设置在所述基板上形成发光器件层300,再在所述发光器件层300上设置封装层400使所述发光器件310内嵌于所述封装层400内,然后在所述封装层400上设置阵列驱动层500以使薄膜晶体管510与发光器件310电连接,相较于常规显示面板中的发光芯片转移至阵列基板上的方式,本技术中的发光器件310与衬底基板100、阵列驱动层500的结合更加牢固,而且制作工艺可克服常规显示面板中“各向异性导电

胶绑定”制程与“金属绑定”制程中的绑定良率低、技术难度大的问题。

48.现结合具体实施例对本技术的技术方案进行描述。以下分别进行详细说明。需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。

49.请参阅图2,图2是本技术所述显示面板的第一种膜层结构示意图,在本实施例中,所述衬底基板100可以为透明的玻璃基板或者聚酰亚胺基板等具有良好透光性能的基底板材,以使所述发光器件310发出的光可以更高效地透过所述衬底基板100,改善显示亮度。

50.在本实施例中,所述显示面板还可以包括设置于所述衬底基板100表面的缓冲层200,所述发光器件层300可以设置于所述缓冲层200上,从而使所述发光器件层300可以受到所述缓冲层200的保护效果,并减少外部的水汽和空气透过所述衬底基板100与发光器件310接触。所述缓冲层200的材料可以为无机绝缘材料或有机绝缘材料,所述无机绝缘材料可以包括siox、sinx等材料中的至少一种,所述有机绝缘材料可以包括聚酰亚胺、亚克力等材料中的至少一种。

51.在本实施例中,所述发光器件层300的发光器件310可以为led、mini-led、micro-led、oled等,本技术实施例以micro-led为例进行说明,但不代表对所述发光器件310的类型作出具体限制。

52.在本实施例中,所述封装层400可以为透明的有机绝缘材料,如聚酰亚胺、亚克力材料等,以减少所述发光器件310的出光损失率。

53.在本实施例中,所述阵列驱动层500中的薄膜晶体管510可以为双栅极512薄膜晶体管510,以实现开关和电荷存储功能,达到提高阈值电压稳定性和照光稳定性的效果。

54.在本实施例中,由于所述阵列驱动层500并不是直接设置在所述衬底基板100上的,而是在所述封装层400之后的工序中制作,在形成所述阵列驱动层500的制程中通过过孔可以直接实现所述薄膜晶体管510与发光器件310的电性连接,因此无需进行“各向异性导电胶绑定”或“金属绑定”制程,既降低了制程难度,也提高了发光器件310与阵列驱动层500的结合强度,从而提高良率。

55.请参阅图2,在本技术的显示面板中,所述封装层400可以包括包覆于所述发光器件310外围的封装部410,所述发光器件310内嵌于所述封装部410内,此时,所述发光器件310与透明的所述封装部410可以共同构成一个独立的发光单元。换言之,在本实施例中,在制作独立的发光单元的同时,也可完成对所述发光器件310的封装,因此无需额外的封装制程,有效缩短显示面板的制程周期,提高生产效益。

56.在本实施例中,在所述阵列驱动层500至所述衬底基板100的方向上,所述封装部410平行于所述衬底基板100的横截面的尺寸可以逐渐增大。也就是说,所述封装部410在所述衬底基板100上的形状可以呈现“上宽下窄”的棱台或圆台形状,其中,“上宽”表示所述封装部410靠近所述衬底基板100的端面在所述衬底基板100上的正投影面积较大,“下窄”表示所述封装部410远离所述衬底基板100的端面在所述衬底基板100上的正投影面积较小。

57.在本实施例中,由于所述封装部410为透明材质而具有良好的光学反射/折射性能,本实施例通过将所述封装部410的外形设置为“上宽下窄”的棱台或圆台形状,使所述发光器件310与所述封装部410共同构成的“发光单元”呈现为高光效结构,其具有良好的taper角,从而使“发光单元”呈现更好的发光效果。

58.请参阅图2,在本技术的显示面板中,所述发光器件层300还可以包括设置于所述

衬底基板100上的公共电极层320,所述发光器件310设置于所述公共电极层320上,所述公共电极层320与公共电压端电性连接。

59.在本实施例中,所述公共电极层320可以为透明导电膜层,以使所述发光器件310发出的光可以经过所述透明导电膜层反射至透明的所述衬底基板100上。所述透明导电膜层的材料可以包括氧化铟锡(indium tin oxide,ito)材料、铝掺杂氧化锌(zno:al或azo)材料等。

60.在本实施例中,以所述发光器件310为micro-led为例,所述发光器件310可以包括中间发光部311和分别设置于所述中间发光部311两侧的p电极312和n电极313。其中,所述发光器件310的第一端可以为正电极,即所述micro-led的p电极312,所述发光器件310的第二端可以为负电极,即所述micro-led的n电极313。所述发光器件310的第一端可以与所述薄膜晶体管510电性连接,所述发光器件310的第二端可以与所述公共电极层320电性连接。

61.本实施例中通过将所述发光器件310的正电极与所述薄膜晶体管510电性连接,将所述发光器件310的负电极与所述公共电极层320电性连接,使所述薄膜晶体管510中传输的数据电压信号传输至所述发光器件310的正电极,所述公共电极层320中传输的公共电压信号传输至所述发光器件310的负电极,从而为所述发光器件310提供发光所需的公共电压,实现所述发光器件310的发光功能。

62.请参阅图3,图3是本技术所述显示面板的第二种膜层结构示意图,在本技术的显示面板中,所述封装层400还可以包括设置于所述衬底基板100上的支撑部420,所述公共电极层320可以覆盖所述支撑部420的表面,所述发光器件310可以设置于所述支撑部420上的公共电极层320上。

63.换言之,本实施例通过所述支撑部420“垫高”发光器件310,可以有效降低因所述发光器件310与所述衬底基板100直接接触导致的光损失,改善所述发光器件310的光效。

64.在本实施例中,所述支撑部420可以为透明材质,例如透明的聚酰亚胺、亚克力材料等,以使所述发光器件310发出的光可以直接穿过所述支撑部420出射至所述衬底基板100上,避免因所述支撑部420遮挡导致的出光率降低的问题。

65.在本实施例中,在所述发光器件310至所述衬底基板100的方向上,所述支撑部420平行于所述衬底基板100的横截面的尺寸可以逐渐增大,从而使所述支撑部420的形状可以与所述封装部410的形状相似,起到协同的光效增强效果。

66.请参阅图3,在本技术的显示面板中,所述公共电极层320可以包括设置于所述支撑部420表面的第一电极部321和设置于所述衬底基板100表面的第二电极部322,所述第一电极部321与所述第二电极部322连续设置。换言之,在本实施例中,所述公共电极层320可以连续设置在所述支撑部420表面和所述支撑部420周围的衬底基板100表面,其中,设置在所述支撑部420表面的公共电极层320为所述第一电极部321,设置在所述支撑部420周围的衬底基板100表面的公共电极层320为所述第二电极部322。

67.在本实施例中,至少部分所述第二电极部322可以与所述封装部410接触,即所述封装部410可以形成在所述支撑部420周围的第二电极部322上。

68.在本实施例中,所述封装部410可以仅覆盖部分所述第二电极部322,以使所述第二电极部322可以留出多余部分,从而可以通过过孔与公共电压端电性连接。

69.请参阅图4,在本技术的显示面板中,所述封装层400还可以包括与所述封装部410

同层设置的第一绝缘层430、设置于所述封装部410与所述第一绝缘层430之间的第一过孔440和设置在所述第一绝缘层430上的第二绝缘层450,所述第二绝缘层450填充所述第一过孔440。

70.在本实施例中,所述第一过孔440在所述衬底基板100上的正投影可以与所述第二电极部322在所述衬底基板100上的正投影至少部分重合,以使所述第二电极部322可以通过在所述第一过孔440内设置导电材料进而与公共电压端电性连接。

71.在本实施例中,所述第一绝缘层430与所述封装部410可以一体成型,在垂直于所述衬底基板100的方向上,所述第一绝缘层430远离所述衬底基板100的侧面高度可以与所述封装部410远离所述衬底基板100的侧面高度相同。所述第二绝缘层450除了填充所述第一过孔440之外,还可以覆盖所述第一绝缘层430和所述封装部410远离所述衬底基板100的侧面,从而形成平整的表面,以便于后续制作所述阵列驱动层500。

72.请参阅图4,在本技术的显示面板中,在本实施例中,所述封装层400还可以包括设置于所述封装部410表面和所述第二电极部322表面的第一导电层460,所述第一导电层460的材料可以包括但不限于不透明且具有高反射率的金属导电材料,如au、cu、mo等。

73.本实施例通过以上设置,使所述第一导电层460不仅可以将所述公共电极层320电连接至公共电压端,而且不透明且具有高反射率的第一导电层460包覆在所述封装部410的表面,可有效改善所述发光器件310与所述封装部410构成的“发光单元”的光效,减少光损失。

74.在本实施例中,所述第二电极部322可以通过所述第一导电层460与公共电压端电性连接,从而使公共电压信号可以通过所述第一导电层460和所述第二电极部322传输至所述第一电极部321上,进而为所述发光器件310的负电极提供公共电压。

75.在本实施例中,所述第一导电层460也可以位于所述第二绝缘层450与所述第一绝缘层430、所述第二电极部322及所述封装部410的交界面上,即所述第一导电层460除了可以覆盖所述封装部410和所述第一过孔440的表面,还可以延伸至所述第一绝缘层430的表面,以便于在所述阵列驱动层500中设置过孔和导电材料,从而将所述第一绝缘层430表面的所述第一导电层460与公共电压端电性连接。

76.请参阅图5,在本技术的显示面板中,所述阵列驱动层500还可以包括设置于第二绝缘层450上的第三绝缘层520,所述薄膜晶体管510设置于所述第三绝缘层520内。

77.具体地,所述薄膜晶体管510的有源层511可以设置于所述第二绝缘层450的表面,所述薄膜晶体管510的两个栅极512可以位于所述第三绝缘层520内,且所述栅极512在所述有源层511上的正投影位于所述有源层511内。在所述有源层511中,与所述栅极512对应区域为沟道区,所述沟道区两侧的区域为掺杂区。所述薄膜晶体管510的源极513和漏极514设置于所述第三绝缘层520的表面,并且所述薄膜晶体管510的源极513和漏极514均通过过孔与所述掺杂区内的有源层511电性连接。

78.请参阅图5,在本实施例中,所述第三绝缘层520内可以设置与所述发光器件310的第一端电性连接的第一导电件600,所述第一导电件600可以与所述薄膜晶体管510的源极513或漏极514中的一者电性连接。换言之,所述第三绝缘层520内可以设置电性连接所述薄膜晶体管510与所述发光器件310的正电极的第一导电件600。

79.在本实施例中,所述封装部410靠近所述发光器件310的正电极(micro-led的p电

极312)的一侧设置有缺口,该缺口可以使所述发光器件310的正电极暴露出来,以供所述第一导电件600进行连接。为了进一步提高所述第一导电件600与所述发光器件310的正电极的电连接稳定性,所述缺口的位置还可以设置与所述第一导电层460一体成型的导电垫层411,所述导电垫层411的面积可以大于所述第一导电件600靠近所述发光器件310的端面的面积,从而起到更加稳定的支撑导电效果。

80.在本实施例中,由于所述导电垫层411与所述第一导电层460一体成型,为了避免所述导电垫层411与所述第一导电层460短接,所述导电垫层411与所述第一导电层460之间需做绝缘处理。在本实施例中,可以通过将所述导电垫层411与所述第一导电层460隔断以实现绝缘,或者通过在所述导电垫层411与所述第一导电层460之间设置绝缘材料实现绝缘。

81.请参阅图5,在本实施例中,所述第三绝缘层520内还可以设置与公共电压端电性连接的第二导电件700,所述第二导电件700通过设置在所述第三绝缘层520内的过孔与所述第一绝缘层430上的所述第一导电层460电性连接。

82.在本实施例中,所述支撑部420、所述封装部410、所述第一绝缘层430、所述第二绝缘层450均可以为有机绝缘材料,所述第三绝缘层520可以为无机绝缘材料。为了减小有机绝缘材料中水氧侵蚀、离子迁移等因素对所述薄膜晶体管510的有源层511的不利影响,所述第二绝缘层450与所述第三绝缘层520之间还可以设置材质为无机绝缘材料的第四绝缘层470,所述有源层511设置于所述第四绝缘层470上。所述无机绝缘材料可以包括siox、sinx等材料中的至少一种。

83.请参阅图5,在本技术的显示面板中,所述阵列驱动层500还可以包括设置于所述第三绝缘层520上的第五绝缘层800,所述显示面板还可以包括设置于所述第五绝缘层800上的第二导电层530。所述第二导电层530可以通过过孔与所述薄膜晶体管510的源极513或漏极514电性连接,从而与所述发光器件310的正电极电连接。

84.需要说明的是,所述第二导电层530可以作为数据线与薄膜晶体管510的源极513/漏极514电性连接,所述第一导电件600则与所述薄膜晶体管510的漏极514/源极513电性连接,所述第二导电层530与所述第一导电件600不同时连接所述薄膜晶体管510的同一个源极513或同一个漏极514。

85.在本实施例中,所述第二导电层530可以为低电阻的导电金属膜层,如cu、al、ag等。并且,所述第二导电层530在所述第五绝缘层800的表面可以呈面状分布,从而有效降低因数据线上的阻抗导致的信号传输延迟,改善显示效果。

86.请参阅图5,在本技术的显示面板中,所述显示面板还可以包括设置于所述第三绝缘层520上的第三导电层540,所述第三导电层540可以与所述第二导电层530同层设置。所述第三导电层540可以通过过孔与所述第二导电件700电性连接,所述第三导电层540可以与公共电压端电性连接。

87.在本实施例中,所述第二导电层530与所述第三导电层540上还可以设置第五绝缘层800,以实现对所述第二导电层530与所述第三导电层540的保护。

88.本技术实施例还提供一种显示面板的制作方法,用于制作上述实施例所述的显示面板。所述显示面板的制作方法可以包括:

89.s100、提供一衬底基板100和多个发光器件310;

90.s200、将多个所述发光器件310转移至所述衬底基板100上,以形成发光器件层300;

91.s300、在所述发光器件层300上形成封装层400,以使所述发光器件310内嵌于所述封装层400内;

92.s400、在所述封装层400上形成包括多个薄膜晶体管510的阵列驱动层500,并使所述薄膜晶体管510与所述发光器件310电性连接。

93.本实施例通过在所述衬底基板100上直接转移所述发光器件310,对所述发光器件310进行封装后再制作所述阵列驱动层500,使所述发光器件310与衬底基板100、阵列驱动层500的结合更加牢固,而且可以克服常规显示面板中“各向异性导电胶绑定”制程与“金属绑定”制程中的绑定良率低、技术难度大的问题。

94.在本实施例中,所述s200步骤可以包括:

95.s210、在所述衬底基板100上沉积第一层无机绝缘材料以形成缓冲层200;

96.s220、在所述衬底基板100上沉积第一层有机绝缘材料,并图案化处理形成支撑部420;

97.s230、在所述支撑部420表面沉积透明导电材料,并图案化处理形成公共电极层320;

98.s240、将所述发光器件310转移至所述支撑部420上的公共电极层320上,并进行检测与修复,形成发光器件层300。

99.在本实施例中,所述s300步骤可以包括:

100.s310、在所述发光器件层300上沉积第二层有机绝缘材料,并图案化处理形成封装部410、第一过孔440和第一绝缘层430;

101.s320、在所述封装部410和所述第一绝缘层430上沉积不透明的高反射导电材料,形成第一导电层460;

102.s330、在所述第一导电层460上沉积第三层有机绝缘材料,形成覆盖所述第一绝缘层430和所述封装部410且填充所述第一过孔440的第二绝缘层450;

103.s340、在所述第三绝缘层520上沉积第二层无机绝缘材料,以形成第四绝缘层470。

104.在本实施例中,所述s400步骤可以包括:

105.s410、在所述第四绝缘层470上形成有源材料,并图案化处理形成薄膜晶体管510的有源层511;

106.s420、分多次在所述有源层511和所述第四绝缘层470上沉积第三层无机绝缘材料以形成第三绝缘层520,并在此过程中形成所述薄膜晶体管510的两个栅极512;

107.s430、对所述第三绝缘层520进行图案化处理,再形成所述薄膜晶体管510的源极513和漏极514,以及第一导电件600和第二导电件700;

108.s440、在所述第三绝缘层520上沉积第四层有机绝缘材料,以形成第五绝缘层800;

109.s450、在所述第五绝缘层800上沉积低阻抗的导电材料,图案化处理以形成第二导电层530和第三导电层540。

110.本技术通过将多个发光器件310直接设置在所述基板上形成发光器件层300,再在所述发光器件层300上设置封装层400使所述发光器件310内嵌于所述封装层400内,然后在所述封装层400上设置阵列驱动层500以使薄膜晶体管510与发光器件310电连接,相较于常

规显示面板中的发光芯片转移至阵列基板上的方式,本技术中的发光器件310与衬底基板100、阵列驱动层500的结合更加牢固,而且制作工艺可克服常规显示面板中“各向异性导电胶绑定”制程与“金属绑定”制程中的绑定良率低、技术难度大的问题。而且,本技术中在将所述发光器件310制作成独立的发光单元的同时,也可完成对所述发光器件310的封装,并实现良好的光效,而且无需额外的封装制程,有效缩短显示面板的制程周期,提高生产效益。

111.以上对本技术实施例所提供的一种显示面板及其制作方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1