一种三维扇出封装结构及其制备方法

1.本发明属于集成电路封装技术领域,涉及一种扇出封装技术,具体涉及一种三维扇出封装结构及其制备方法。

背景技术:

2.随着ic工艺的提升,芯片面积不断缩小,单位面积内所容纳的晶体管数目不断增加,芯片单位面积内无法容纳足够的引脚数量,同时传统封装无法满足高分辨率芯粒封装,因此高密度扇出封装方法应运而生。晶圆级扇出型封装是在晶圆一级加工制造的埋置型封装,也是一种针对输入/输出端口(input/output,i/o)的数量大、集成灵活性高的主要先进封装工艺。它能在一件封装内实现垂直和水平方向多芯粒集成且不用衬底,可以将器件封装体积做到很小。扇出型封装目前是下一代封装制造的首选技术,例如多芯粒、厚度超薄封装和三维系统级封装等等。

3.目前,对于半导体堆叠构件,通常是将多个半导体芯片通过键合材料堆叠在一起,进而利用模塑材料或底部填充材料封装堆叠的半导体芯片,以形成半导体堆叠封装结构,而在实际应用过程中,不同类型的半导体芯片堆叠在一起时,由于其互连距离远,进而会导致半导体芯粒的性能不稳定,进而影响其使用寿命。

技术实现要素:

4.针对现有技术的不足,本发明的目的是提供一种三维扇出封装结构及其制备方法,三维扇出封装结构由多个双面扇出的扇出封装单元堆叠组成,该封装结构封装工艺简单,可以有效减少互连距离,其损耗更小,效率更高。

5.为了实现上述目的,本发明采用技术方案如下:一种三维扇出封装结构,包括若干堆叠的扇出封装单元,其特征在于:所述扇出封装单元包括载板和芯粒,所述芯粒底部的引脚分为第一部分引脚和第二部分引脚,所述载板正面设有若干凹槽,每个凹槽及其四周设有金属布线层,所述芯粒贴装在凹槽内,并通过塑封层塑封;位于凹槽内的金属布线层和芯粒底部的第一部分引脚电导通相连,位于凹槽四周的塑封结构内设有与金属布线层电导通的导电柱,塑封层上设有与导电柱相连的第一再布线层及填充第一再布线层与塑封层之间间隙的第一介质层;所述载板背面减薄至凹槽内的金属布线层背面,并露出芯粒底部的第二引脚,减薄后的载板背面设有与第二部分引脚相连的第二再布线层及填充第二再布线层与载板之间间隙的第二介质层;堆叠后相邻扇出封装单元的第二再布线层和第一再布线层之间通过导电结构相连通,形成三维扇出封装。

6.本发明还提供一种三维扇出封装结构的制备方法,其特征在于,包括以下步骤:步骤1、扇出封装单元加工:

步骤1.1、根据需要单层封装芯粒的数量在载板正面上加工出相应数量的凹槽,芯粒底部的引脚分为第一部分引脚和第二部分引脚;步骤1.2、根据芯粒底部引脚分布,在每个凹槽及其四周沉积图案化的金属层,形成金属布线层;步骤1.3、将芯粒贴装在相应的凹槽内,芯粒底部的第一部分引脚与金属布线层对准;步骤1.4、通过塑封工艺将芯粒塑封在载板上,形成塑封层;步骤1.5、将塑封层减薄至所需厚度,然后在凹槽四周塑封层加工直至金属布线层的沉孔,沉孔的位置和数量与金属布线层的引出对应;步骤1.6、在沉孔内加工与金属布线层电导通的导电柱;步骤1.7、在加工有导电柱的塑封层上加工与导电柱相连的第一再布线层及填充于第一再布线层与塑封层之间间隙的第一介质层,在第一再布线层上加装临时载板进行保护;步骤1.8、对载板背面减薄至凹槽的金属布线层背面,并露出芯粒底部的第二引脚,在减薄后的载板背面加工与第二部分引脚相连的第二再布线层及填充于第二再布线层与载板之间间隙的第二介质层,去除临时载板后,完成扇出封装单元加工;步骤2、根据设计需要,将扇出封装单元加工堆叠起来,堆叠后相邻扇出封装单元的第二再布线层和第一再布线层之间通过导电结构相连通,形成不同层之间芯粒相连的三维扇出封装。

7.本发明的优点及有益效果如下:1、本发明设计了双面扇出的扇出封装单元,便于三维堆叠,可以减少封装工艺和降低封装成本。

8.2、本发明通可以有效减少互连距离,在性能上尤其是电互连性能上具有很大的优势,其损耗更小,效率更高。

9.3、本发明通过对再布线层的设计代替一部分芯片内部线路的设计,从而降低设计成本,采用再布线层能够支持更多的引脚数量,可以使i/o触点间距更灵活、凸点面积更大,从而使基板与元件之间的应力更小、元件可靠性更高。

10.4、本发明结构设计简单,工艺方便易行,利用现有组装设备和工艺即可实现三维扇出封装。

附图说明

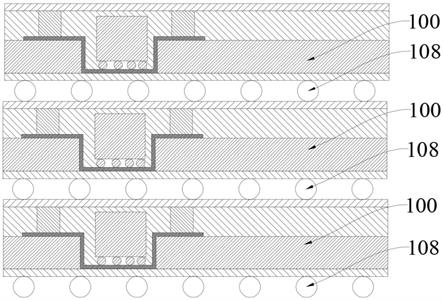

11.图1是本发明实施例1三维扇出封装结构示意图。

12.图2是本发明实施例1三维扇出封装结构中扇出封装单元示意图。

13.图3是本发明实施例2三维扇出封装结构示意图。

14.图4是本发明实施例2三维扇出封装结构中扇出封装单元示意图。

15.图5是本发明实施例3三维扇出封装结构示意图。

16.图6是实施例4中三维扇出封装结构制备方法第一部分流程图,其中,图6中a为步骤1.1中对晶圆载板进行干法刻蚀凹槽示意图,图6中b为步骤1.2中加工金属布线层示意图,图6中c为步骤1.3中贴装soc芯粒示意图,图6中d为步骤1.4中加工塑封层示意图,图6中

e为步骤1.5中减薄塑封层示意图,图6中f为步骤1.5中在塑封层加工沉孔示意图。

17.图7是实施例4中三维扇出封装结构制备方法第二部分流程图,其中,图7中g为步骤1.6中加工导电柱示意图,图7中h为步骤1.7中加工第一再布线层和第一介质层示意图,图7中i为步骤1.7中加工临时载板示意图,图7中j为步骤1.8中减薄晶圆载板背面示意图,图7中k为步骤1.8中加工第二再布线层和第二介质层示意图,图7中l为步骤1.8中去除临时载板得到扇出封装单元示意图。

18.附图标记:100-扇出封装单元;101-载板;102-金属布线层;103-芯粒;104-塑封层;105-导电柱;106-第一再布线层;107-第二再布线层;108-焊球;109-第一介质层;110-第二介质层,111-临时载板,112-凹槽,113-沉孔。

具体实施方式

19.为了使本发明的目的、技术方案及优点更加清楚明白,现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

20.实施例1:如图1和图2所示,一种三维扇出封装结构,包括3个堆叠的扇出封装单元100,所述扇出封装单元100包括载板101和芯粒103,所述芯粒103底部的引脚分为第一部分引脚和第二部分引脚,所述载板101正面设有1个凹槽112,所述凹槽112及其四周设有金属布线层102,所述芯粒103贴装在凹槽112内,并通过塑封层104塑封;位于凹槽112内的金属布线层102和芯粒103底部的第一部分引脚电导通相连,位于凹槽112四周的塑封结构内设有金属布线层102电导通的导电柱105,塑封层104上设有与导电柱105相连的第一再布线层106及填充第一再布线层106与塑封层104之间间隙的第一介质层109;所述载板101背面减薄至凹槽112内的金属布线层102背面,并露出芯粒103底部的第二引脚,减薄后的载板101背面设有与第二部分引脚相连的第二再布线层107及填充第二再布线层107与载板101之间间隙的第二介质层110;堆叠后相邻扇出封装单元100的第二再布线层107和第一再布线层106之间通过导电结构相连通,形成三维扇出封装。

21.实施例2:如图3和图4所示,其余与实施例1相同,区别在于:每个载板101上封装有2个芯粒103。

22.实施例3:如图5所示,其余与实施例1相同,区别在于:所述三维扇出封装结构有四个扇出封装单元100。

23.需要说明的是,一般类似,每个载板101上封装的芯粒103数量不限,凹槽112的数量与芯粒103数量一一对应,考虑到复杂性和可制备性,一般每个载板101上封装1-100个芯粒103。

24.需要说明的是,对于三维扇出封装结构,所述扇出封装单元100的数量理论上不限,考虑到制备工艺和实际使用问题,一般为1-100层,层数为1时,称为双面扇出封装结构,是一种简单的三维封装。

25.作为一种优先实施例,所述芯粒103包括但不限于场效应管芯粒、逻辑芯粒、存储芯粒、soc芯粒及传感器芯片。

26.作为一种优先实施例,所述塑封层104的材料包括但不限于氧化硅、碳化硅、环氧树脂、酚醛树脂及聚酰亚胺。

27.作为一种优先实施例,所述第一再布线层106、金属布线层102、导电柱105及第二再布线层107的材料包括但不限于铜、铝、金、钼、钯和银。

28.作为一种优先实施例,所述第一介质层109和所述第二介质层110的材料包括二氧化硅和有机聚合物。所述有机聚合物包括但不限于环氧树脂、硅树脂、丙烯酸树脂、聚酰亚胺、聚乙烯醇及聚甲基丙烯酸甲酯。

29.作为一种优先实施例,所述载板101为晶圆或者玻璃。

30.作为一种优先实施例,所述相邻扇出封装单元100的第二再布线层107和第一再布线层106之间的导电结构为焊球108。

31.实施例4:如图6和图7所示,本发明还提供一种实施例1中所述三维扇出封装结构的制备方法,包括以下步骤:步骤1、扇出封装单元100加工:在本实施例中,芯粒103选择soc芯粒,第一再布线层106和第二再布线层107的材料选择金,第一介质层109和第二介质层110的材料选择二氧化硅,金属布线层102和导电柱105的材料选择金属铜;每个载板101上封装一个soc芯粒;soc芯粒底部的引脚分为第一部分引脚和第二部分引脚;载板101为晶圆;步骤1.1、如图6中a所示,对晶圆载板101进行干法刻蚀,得到凹槽112;步骤1.2、如图6中b所示,根据soc芯粒底部引脚分布,在凹槽112及其四周通过溅射工艺制备图案化的金属层,形成金属布线层102;步骤1.3、如图6中c所示,将soc芯粒贴装在相应的凹槽112内,soc芯粒底部的第一部分引脚(图中未标记)与金属布线层102对准;步骤1.4、如图6中d所示,通过塑封工艺将soc芯粒塑封在载板101上,形成塑封层104,塑封材料为聚酰亚胺;步骤1.5、如图6中e所示,将塑封层104减薄至所需厚度,然后在凹槽112四周塑封层104通过刻蚀工艺蚀刻沉孔113,直至金属布线层102,沉孔113的位置、直径大小和数量与金属布线层102的引出对应,如图6中f所示;步骤1.6、如图7中g所示,在沉孔113内采用电镀工艺填充,制备铜柱,形成与金属布线层102电导通的导电柱105;步骤1.7、如图7中h所示,在加工有导电柱105的塑封层104上加工与导电柱105相连的第一再布线层106及填充于第一再布线层106与塑封层104之间间隙的第一介质层109,具体工艺采用现有技术,比如可以参考cn103094197a公开的再布线层和介质层制备工艺;如图7中i所示,在第一再布线层106上加装临时载板111进行保护;步骤1.8、如图7中j所示,对晶圆载板101背面采用机械减薄工艺减薄至凹槽112的金属布线层102背面,并露出芯粒103底部的第二引脚(图中未标记),如图7中k所示,在减薄后的载板101背面加工与第二部分引脚相连的第二再布线层107及填充于第二再布线层107与载板101之间间隙的第二介质层110,具体工艺采用现有技术,比如可以参考cn103094197a公开的再布线层和介质层制备工艺;如图7中l所示,去除临时载板111后,完成扇出封装单元100加工;步骤2、按照步骤1的方法制备3个扇出封装单元100,将3个扇出封装单元100加工

堆叠起来,分别在每个扇出封装单元100正面的第一再布线层106或背面的第二再布线层107植球,本实施例,在每个扇出封装单元100背面的第二再布线层107植球,作为焊球108,堆叠后相邻扇出封装单元100的第二再布线层107和第一再布线层106之间通过焊球108相连通,形成不同层之间芯粒103相连的三维扇出封装,如图1所示,焊球连接工艺采用现有技术,本发明不再赘述。

32.本领域的技术人员容易理解,以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1