多维度扎带机构的制作方法

1.本发明涉及线束的绑扎设备,具体涉及新能源汽车动力线束的绑扎设备。

背景技术:

2.新能源汽车上用于输送电能的一束动力线,外部包裹绝缘层,绝缘层与一束动力线之间的配合松动,需要用扎带捆绑绝缘层与其内的一束动力线。一束动力线上捆绑若干扎带,相邻两扎带间距一定距离。工人手动扎带捆绑动力线,效率较低。

3.如图5,所述扎带90为塑料制品,包括设有倒刺的带体91、设置在带体尾部的孔座92和把手94,孔座开设穿孔93,带体弯曲,带体前端穿入所述穿孔,由于带体设有倒刺,因此,穿入所述穿孔的带体不回逆,起到绑定物体的功能。

技术实现要素:

4.本发明所解决的技术问题:提供一种能够自动捆绑动力线的机械设备结构。

5.为解决上述技术问题,本发明提供如下技术方案:多维度扎带机构,包括横向位移单元、设置在横向位移单元上的纵向位移单元、与纵向位移单元连接的扎带机;所述扎带机包括设有扎带定位结构的工作面板、设置在扎带定位结构附近对扎带定位结构中的扎带进行定位的定位组件、设置在扎带定位结构下方的带体拉动机构,以及,将带体向扎带孔座方向弯曲的折弯机构,折弯机构包括一端与旋转轴连接的弧形件,弧形件位于扎带定位结构的下方,扎带定位结构的上方设有能够位移的挡杆,挡杆位于向上转动的弧形件的运动轨迹上。

6.所述扎带机的工作原理如下所述。扎带被放置在所述扎带定位结构中,待捆绑的动力线位于扎带的上方且与动力线垂直。放置在扎带定位结构中的扎带,定位并不准确,也不稳定。定位组件对扎带进一步定位,固定扎带的尾部,使扎带定位准确且稳定。在旋转轴的驱动下,弧形件向上转动,穿过工作面板后,将工作面板上的扎带的带体向上弯曲。由于带体需要足够的弯曲度,其端部才能插入扎带孔座的穿孔中,而带体为塑料件,容易与弧形件打滑,弧形件难以将带体弯曲到足够的程度,因此,本发明在弧形件弯曲带体的过程中设置了挡杆。弧形件向上转动至中途,遇到挡杆,挡杆将带体压入弧形件中,使带体足够弯曲。之后,挡杆位移,不再阻挡弧形件,弧形件继续转动,使带体的端部穿入孔座的穿孔中。之后,带体的端部被带体拉动机构向下拉动,扎带绑紧动力线。

7.本发明的扎带机设置在纵向位移单元上,工人将扎带放置在扎带机上后,在纵向位移单元的驱动下,扎带机来到待捆绑的动力线的下方,对动力线该处位置进行捆绑。在该处捆绑结束后,在纵向位移单元的驱动下,扎带机退回原位。

8.在扎带机对动力线一处捆绑完成后,在横向位移单元的驱动下,扎带机来到动力线的下一处位置,按同样的方法对该处进行捆绑。如此,在横向位移单元的驱动下,扎带机可以沿动力线长度方向位移,对动力线多处位置进行捆绑,实现动力线全面的捆绑。

9.本发明的多维度扎带机构,为自动捆绑动力线提供一种机械设备的结构,以期替

代人工,提高动力线捆绑的效率。

附图说明

10.下面结合附图对本发明做进一步的说明:

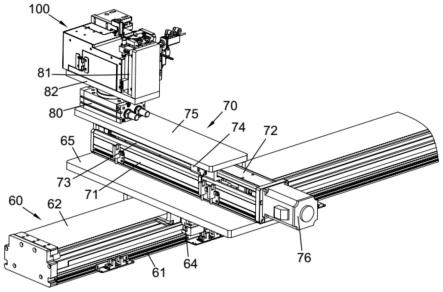

11.图1为多维度扎带机构的示意图;

12.图2为多维度扎带机构的主视图;

13.图3为扎带机的示意图;

14.图4为图3中a处放大图;

15.图5为扎带的示意图;

16.图6为扎带机的示意图,其上放置有扎带90;

17.图7为图6中b处放大图;

18.图8为图3中扎带机的外壳和工作面板10隐藏后的示意图;

19.图9为扎带机的俯视图;

20.图10为图6中扎带机的外壳和工作面板隐藏后的示意图。

21.图中符号说明:

22.100、扎带机;

23.10、工作面板;11、扎带尾部定位槽;12、通孔;

24.20、带体拉动机构;21、传动辊;22、传动轴;23、齿轮;24、传动带;240、第二电机;25、切割刀;26、推杆;27、平移模块;28、切割用气缸;29、排料管;

25.30、折弯机构;31、弧形件;32、旋转轴;33、第一电机;34、同步带轮;35、同步带;

26.40、挡杆;41、挡杆用气缸;42、挡杆座;

27.50、下压模块;51、下压模块的竖立部分;52、升降模板;53、升降用气缸;

28.60、横向位移单元;61、横向位移单元身体;62、横向导向板;64、横向位移模块;65、横向位移板;

29.70、纵向位移单元;71、纵向位移单元身体;72、纵向导向板;73、纵向位移单元丝杆;74、纵向位移模块;75、纵向位移板;76、电机;

30.80、旋转气缸;81、升降式气缸;82、旋转板;

31.90、扎带;91、带体;92、孔座;93、穿孔;94、把手。

具体实施方式

32.结合图1、图2,多维度扎带机构,包括横向位移单元60、设置在横向位移单元上的纵向位移单元70、与纵向位移单元连接的扎带机100。

33.结合图3、图8,所述扎带机100包括设有扎带定位结构的工作面板10、设置在扎带定位结构附近对扎带定位结构中的扎带进行定位的定位组件、设置在扎带定位结构下方的带体拉动机构20,以及,将带体向扎带孔座方向弯曲的折弯机构30,折弯机构包括一端与旋转轴32连接的弧形件31,弧形件位于扎带定位结构的下方,扎带定位结构的上方设有能够位移的挡杆40,挡杆位于向上转动的弧形件的运动轨迹上。

34.实际操作中,工人将扎带90放置在扎带机100上后,在纵向位移单元70的驱动下,扎带机来到待捆绑的动力线的下方,平展的扎带与动力线垂直,扎带机100对动力线该处位

置进行捆绑。

35.扎带机100捆绑动力线的工作流程如下。扎带90位于扎带机100的扎带定位结构中,定位组件对扎带定位,固定扎带的尾部。在旋转轴32的驱动下,弧形件31向上转动,穿过工作面板10上的让位孔后,将工作面板上的扎带的带体91向上弯曲。弧形件向上转动至中途,遇到挡杆40,挡杆将带体91压入弧形件31中,使带体足够弯曲。之后,挡杆40位移,不再阻挡弧形件,弧形件继续转动,使带体91的端部穿入孔座的穿孔93中。带体的端部向下穿过工作面板10。之后,带体91的端部被带体拉动机构20向下拉动,扎带90绑紧动力线。

36.在动力线一处完成扎带的捆绑后,在纵向位移单元70的驱动下,扎带机100退回原位。在横向位移单元60的驱动下,扎带机沿动力线的长度方向来到动力线的下一处位置,按同样的方法对该处进行捆绑。如此,在横向位移单元60的驱动下,扎带机100可以沿动力线长度方向位移,对动力线多处位置进行捆绑,实现动力线全面的捆绑。

37.扎带机100通过旋转气缸80与纵向位移单元70连接,旋转气缸可以使扎带机相对纵向位移单元旋转固定角度,例如90度。这种旋转解决了工人在扎带机100上放置扎带与扎带捆绑动力线时位置不对应的问题,例如,工人将扎带放置在扎带机上时,扎带的横向位置比较方便,而扎带在捆绑动力线时,却应处于纵向位置。

38.扎带机100设置在升降式气缸81的活动件上。升降式气缸的缸体安装在旋转板82上,旋转板安装在旋转气缸80的旋转件上。实际操作中,在扎带机100对动力线进行捆绑时,在横向位移单元60、纵向位移单元70和旋转气缸80的驱动下,扎带机已与动力线上下对齐时,升降式气缸81首先驱使扎带机100上升,扎带机靠近动力线,之后,扎带机对动力线进行捆绑。

39.纵向位移单元70包括纵向位移单元身体71、设置在纵向位移单元身体上的纵向导向板72、设置在纵向位移单元身体上的纵向位移单元丝杆73、与纵向位移单元丝杆配合的纵向位移模块74、与纵向位移模块连接的纵向位移板75,纵向位移单元身体与纵向导向板之间具有间隙,所述纵向位移模块位于该间隙中,纵向位移模块与纵向位移单元身体滑动配合且与纵向导向板滑动配合,纵向位移板与纵向导向板滑动配合。所述旋转气缸80安装在纵向位移板75上。在电机76的驱动下,纵向位移单元丝杆73旋转,驱动纵向位移模块74沿纵向位移单元身体71和纵向导向板72位移,纵向位移模块74带动纵向位移板75位移,纵向位移板带动其上的旋转气缸80和扎带机100同步位移。

40.横向位移单元60包括横向位移单元身体61、设置在横向位移单元身体上的横向导向板62、设置在横向位移单元身体上的横向位移单元丝杆、与横向位移单元丝杆配合的横向位移模块64、与横向位移模块连接的横向位移板65,横向位移单元身体与横向导向板之间具有间隙,所述横向位移模块位于该间隙中,横向位移模块与横向位移单元身体滑动配合且与横向导向板滑动配合,横向位移板与横向导向板滑动配合;所述纵向位移单元身体安装在横向位移板上。横向位移单元60的工作原理相同于纵向位移单元70,横向位移单元驱动纵向位移单元60及其上的旋转气缸80及扎带机100横向位移。

41.所述扎带机100,挡杆40安装在挡杆座42上,挡杆座连接挡杆用气缸41的活塞。在挡杆用气缸的驱动下,挡杆前进或后退。前进时,挡杆位于弧形件31转动轨迹上。后退时,挡杆不再阻挡弧形件继续转动。

42.所述扎带机100,旋转轴32的一端与弧形件31连接,旋转轴的另一端设有同步带轮

34,同步带轮通过同步带35与第一电机33连接。第一电机不同于气缸,第一电机能够实现转动的中途停顿,之后再继续旋转,以满足弧形件31的运动要求。

43.所述扎带机100,结合图4、图7,扎带定位结构包括设置在工作面板10上的扎带尾部定位槽11,扎带尾部定位槽中设有与扎带孔座92上穿孔93上下对齐的通孔12。在弧形件31的驱动下,带体91的端部插入穿孔93,再向下穿过通孔12,即向下穿过工作面板10,之后,带体拉动机构20拉动带体的端部。

44.所述扎带机100,结合图7、图8,定位组件包括能够升降的下压模块50,下压模块与升降模板52连接,升降模板连接升降用气缸53。下压模块的竖立部分51能够压迫在扎带的孔座92上,竖立部分的侧壁与扎带孔座上穿孔93上下对齐。在工人将扎带90放置在工作面板10的扎带定位结构中后,下压模块50下降,竖立部分51压迫在扎带的孔座92上,以固定扎带的尾部。竖立部分的侧壁与扎带孔座上穿孔93上下对齐,在弧形件31的作用下,带体91的端部与所述竖立部分51的侧壁接触,并沿该侧壁下滑,插入所述穿孔93。因此,所述竖立部分51为带体91的端部顺利插入穿孔93提供了条件。

45.所述扎带机100,带体拉动机构20包括能够夹持带体91的一对传动辊21,一对传动辊安装在一对传动轴22上,一对传动轴设有啮合的一对齿轮23,任一传动轴通过传动带24由第二电机240驱动。一对传动辊夹持并向下传动带体91的端部。

46.所述扎带机100,工作面板10的下方设有能够水平旋转的切割刀25,切割刀在旋转时经过通孔12的下方。切割刀的中部铰接在工作面板的底面上,切割刀的一端与推杆26活动连接,切割刀的另一端设置刀刃。推杆设置在平移模块27上,平移模块与切割用气缸28连接。在切割用气缸的驱动下,推杆26平移,驱动切割刀25转动,切割刀的刀刃经过通孔12的下方,将向下穿过通孔的带体91切断。切割下的废料经排料管29排出。

47.以上内容仅为本发明的较佳实施方式,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1