半导体器件的制备方法与流程

1.本发明涉及半导体制备技术领域,尤其涉及一种半导体器件的制备方法。

背景技术:

2.在半导体器件制备过程中,当待加工的对象(如晶圆)较薄时,需要将待加工对象固定至载体上进行支撑。而且,由于半导体器件制备的工艺复杂,涉及的流程步骤较多,各流程步骤的操作环境不同,因此,对载体的性能具有不同要求,在不同加工步骤中,需要将半导体器件固定至对应的载体上。

3.现有技术中,半导体器件从其中一个载体向另一个载体转移时,半导体器件的定位和固定繁琐,影响半导体器件的制备效率和质量。而且对于硬度较高、厚度较薄的晶圆切割困难。

技术实现要素:

4.本发明要解决的技术问题是如何提高半导体器件制备中载体转移的便利性和高效性,及半导体器件切割的便利性,本发明提出一种半导体器件的制备方法。

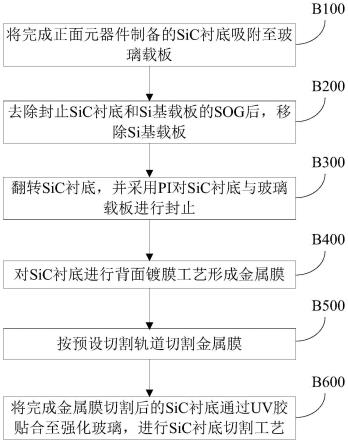

5.根据本发明实施例的半导体器件的制备方法,包括:

6.b100,将完成正面元器件制备的sic衬底吸附至玻璃载板;

7.b200,去除封止所述sic衬底和si基载板的sog后,移除所述si基载板;

8.b300,翻转所述sic衬底,并采用pi对所述sic衬底与所述玻璃载板进行封止;

9.b400,对所述sic衬底进行背面镀膜工艺形成金属膜;

10.b500,按预设切割轨道切割所述金属膜;

11.b600,将完成金属膜切割后的sic衬底通过uv胶贴合至强化玻璃,进行sic衬底切割工艺。

12.根据本发明实施例的半导体器件的制备方法,在将sic衬底从si基载板向玻璃载板转移时,先吸附固定,再通过pi对sic衬底和玻璃载板进行封止。由此,提高了sic衬底从si基载板向玻璃载板转移的便利性。

13.根据本发明的一些实施例,步骤b500中,将sic衬底贴合至强化玻璃后,去除封止所述sic衬底与所述玻璃载板的pi,并移除所述玻璃载板。

14.在本发明的一些实施例中,步骤b100包括:

15.采用机械手、吸盘或真空吸附设备将所述sic衬底吸附至所述玻璃载板。

16.根据本发明的一些实施例,步骤b600中,在切割sic衬底时,先采用皮秒激光对所述sic衬底进行隐形切割形成,再采用裂片扩膜工艺裂开所述sic衬底。

17.在本发明的一些实施例中,步骤b600中的强化玻璃为柔性强化玻璃。

18.根据本发明的一些实施例,通过弯曲所述强化玻璃裂开所述sic衬底。

19.在本发明的一些实施例中,所述玻璃载板间隔设有多个贯通的通气孔。

20.根据本发明的一些实施例,步骤b100中,在将所述sic衬底吸附至玻璃载板前,采

用液体预固定所述sic衬底和所述玻璃载板。

21.在本发明的一些实施例中,当采用液体预固定所述sic衬底和所述玻璃载板时,步骤b300中,在采用pi封止所述sic衬底和所述玻璃载板时,对所述sic衬底和所述玻璃载板的部分边缘进行封止。

附图说明

22.图1为根据本发明实施例的半导体器件的制备方法流程图;

23.图2为根据本发明实施例的sic衬底通过机械手吸附固定至第玻璃载板示意图;

24.图3为根据本发明实施例的去除sog分离sic衬底和si基载板示意图;

25.图4为根据本发明实施例的翻转sic衬底示意图;

26.图5为根据本发明实施例的采用pi对sic衬底与玻璃载板进行封止示意图;

27.图6为根据本发明实施例的sic衬底背面镀膜示意图;

28.图7为根据本发明实施例的金属膜切割示意图;

29.图8为根据本发明实施例的sic衬底通过uv胶固定至强化玻璃示意图;

30.图9为根据本发明实施例的去除pi和第二载板玻璃示意图;

31.图10为根据本发明实施例的翻转至sic衬底正面示意图;

32.图11为根据本发明实施例的采用皮秒激光隐形切割sic衬底示意图;

33.图12为根据本发明实施例的弯曲强化玻璃裂开sic衬底示意图;

34.图13为根据本发明实施例的切割金属镀膜示意图。

35.附图标记:

36.sic衬底10,金属膜150,机械手20,玻璃载板30,通气孔310,si基载板40,pi50,sog60,强化玻璃70,uv胶80,激光改质区域s1。

具体实施方式

37.为更进一步阐述本发明为达成预定目的所采取的技术手段及功效,以下结合附图及较佳实施例,对本发明进行详细说明如后。

38.本发明中说明书中对方法流程的描述及本发明说明书附图中流程图的步骤并非必须按步骤标号严格执行,方法步骤是可以改变执行顺序的。而且,可以省略某些步骤,将多个步骤合并为一个步骤执行,和/或将一个步骤分解为多个步骤执行。

39.如图1所示,根据本发明实施例的半导体器件的制备方法,包括:

40.b100,如图2所示,将完成正面元器件制备的sic衬底10吸附至玻璃载板30;

41.例如图2中所示,可以采用机械手20将sic衬底10吸附固定至玻璃载板30,也可以通过吸盘或其他真空吸附设备将sic衬底10吸附固定至玻璃载板30。

42.b200,如图3所示,去除sic衬底10与si基载板40间的sog60后,移除si基载板40;

43.b300,如图4和图5所示,翻转sic衬底10,并采用pi50对sic衬底10与玻璃载板30进行封止;

44.b400,如图6所示,对sic衬底10进行背面镀膜工艺形成金属膜150;

45.b500,如图7所示,按预设切割轨道切割金属膜150;

46.b600,如图8-图11所示,将完成金属膜150切割后的sic衬底10通过uv胶80贴合至

强化玻璃70,进行sic衬底10切割工艺。

47.根据本发明实施例的半导体器件的制备方法,在将sic衬底10从si基载板40向玻璃载板30转移时,先吸附固定,再通过pi50对sic衬底10和玻璃载板30进行封止。由此,提高了sic衬底10从si基载板40向玻璃载板30转移的便利性。

48.根据本发明的一些实施例,如图8-图13所示,步骤b500中,将sic衬底10贴合至强化玻璃70后,去除封止sic衬底10与玻璃载板30的pi50,并移除玻璃载板30。

49.在本发明的一些实施例中,如图11-图13所示,在切割sic衬底10时,先采用皮秒激光在sic衬底10进行隐形切割,切割出纹理,如图11和图12所示,这里所述的纹理可以理解为采用激光工艺对sic衬底10形成的激光改质区域s1。再采用裂片扩膜工艺从纹理处裂开sic衬底10。需要说明的是,皮秒激光波长短、能量高可以对硬度较高的sic衬底10的表面进行隐形切割。在完成切割工艺后,可以对uv胶80进行光照,解封切割后的sic衬底10和强化玻璃70。

50.根据本发明的一些实施例,步骤b500中的强化玻璃70为柔性强化玻璃70。柔性强化玻璃70具有良好的支撑性,而且可以弯曲,因此,可以对厚度较薄的sic衬底10进行支撑切割工作。

51.在本发明的一些实施例中,如图12所示,通过弯曲强化玻璃70,使sic衬底10的激光改质区域s1受到拉力和张力而裂开sic衬底10。

52.需要说明的是,sic衬底10的硬度较高,对于厚度较薄的sic衬底10切割较困难。本发明先采用皮秒激光在sic衬底10切割出对应的纹理来,再通过弯曲强化玻璃70来裂开sic衬底10,实现sic衬底10的切割。

53.根据本发明的一些实施例,如图2所示,玻璃载板30间隔设有多个贯通的通气孔310。由此,机械手20可以通过通气孔310吸附玻璃载板30和sic衬底10。

54.在本发明的一些实施例中,在将sic衬底10吸附至玻璃载板30前,采用液体预固定sic衬底10和玻璃载板30。例如,可以在sic衬底10的表面涂覆水滴或水膜,或在玻璃载板30的表面涂覆水滴或水膜,通过液体张力来预固定sic衬底10和玻璃载板30,以提高sic衬底10与玻璃载板30固定的便利性。

55.根据本发明的一些实施例,当采用液体预固定sic衬底10和玻璃载板30时,步骤b300中,在采用pi50封止sic衬底10和玻璃载板30时,对sic衬底10和玻璃载板30的部分边缘进行封止。

56.需要说明的是,通过对sic衬底10和玻璃载板30的部分边缘进行封止,可以使sic衬底10和玻璃载板30之间具有可以将水滴或水膜蒸发出的间隙,避免水滴或水膜积存影响半导体器件的性能。

57.下面参照附图以一个而具体的实施例详细描述根据本发明的半导体器件的制备方法。值得理解的是,下述描述仅是示例性描述,而不应理解为对本发明的具体限制。

58.如图1所示,半导体器件的制备方法,包括:

59.b100,如图2所示,将完成正面元器件制备的sic衬底10通过机械手20吸附至玻璃载板30;玻璃载板30间隔设有多个贯通的通气孔310。由此,机械手20可以通过通气孔310吸附玻璃载板30和sic衬底10。

60.在通过机械手20将sic衬底10吸附至玻璃载板30前,可以采用液体预固定sic衬底

10和玻璃载板30。例如,可以在sic衬底10的表面涂覆水滴或水膜,或在玻璃载板30的表面涂覆水滴或水膜,通过液体张力来预固定sic衬底10和玻璃载板30,以提高sic衬底10与玻璃载板30固定的便利性。

61.b200,如图3所示,去除sic衬底10与si基载板40间的sog60后,移除si基载板40;

62.b300,如图4和图5所示,翻转sic衬底10,并采用pi50对sic衬底10与玻璃载板30进行封止;

63.当采用液体预固定sic衬底10和玻璃载板30时,步骤b300中,在采用pi50封止sic衬底10和玻璃载板30时,对sic衬底10和玻璃载板30的部分边缘进行封止。

64.需要说明的是,通过对sic衬底10和玻璃载板30的部分边缘进行封止,可以使sic衬底10和玻璃载板30之间具有可以将水滴或水膜蒸发出的间隙,避免水滴或水膜积存影响半导体器件的性能。

65.b400,如图6所示,在sic衬底10的背面进行金属镀膜;

66.b500,如图7所示,按预设切割轨道切割金属膜150;

67.b600,如图8-图12所示,将完成金属膜150切割后的sic衬底10通过uv胶80贴合至强化玻璃70后,去除封止sic衬底10与玻璃载板30的pi50,并移除玻璃载板30,并对sic衬底10进行切割工艺。

68.如图11所示,在切割sic衬底10时,先采用皮秒激光在sic衬底10切割纹理,再采用裂片扩膜工艺从纹理处裂开sic衬底10。其中,强化玻璃70为柔性强化玻璃70,如图12所示,通过弯曲强化玻璃70裂开sic衬底10。

69.需要说明的是,sic衬底10的硬度较高,对于厚度较薄的sic衬底10切割较困难。本发明先采用皮秒激光在sic衬底10切割出对应的纹理来,再通过弯曲强化玻璃70来裂开sic衬底10,实现sic衬底10的切割。

70.综上所述,本发明在将sic衬底10从si基载板40向玻璃载板30转移时,利用机械手20吸附固定,再通过pi50对sic衬底10和玻璃载板30进行封止。由此,提高了sic衬底10从si基载板40向玻璃载板30转移的便利性。而且,在进行sic衬底10的切割时,采用皮秒激光切割出纹理,通过弯曲柔性玻璃来裂开sic衬底10,提高了较薄sic衬底10切割的可靠性。

71.通过具体实施方式的说明,应当可对本发明为达成预定目的所采取的技术手段及功效得以更加深入且具体的了解,然而所附图示仅是提供参考与说明之用,并非用来对本发明加以限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1