一种铋掺杂的锂锗磷硫固态电解质材料及其制备方法与流程

1.本发明属于锂离子电池领域,具体涉及一种铋掺杂的锂锗磷硫固态电解质材料及其制备方法,具有良好的机械性能,优异的离子电导率、较好的电化学稳定性,可用于全固态锂电池。

背景技术:

2.锂离子电池目前已经占据了我国的电动汽车市场,也正在大规模应用于电网储能市场,电池技术是解决目前能源问题的关键技术之一。在电动汽中,能量密度是动力电池性能的第一指标,而储能电池则更看重成本与安全性。随着电动车销量的增长,电解质泄露、自燃爆炸等安全事故发生的频次也明显增加,储能电站同样也发生了多起安全事故。安全性问题已经成为了阻碍锂离子电池进一步应用和发展的关键性问题。安全性问题产生的主要原因是锂离子电池中使用了易燃的有机电解液,其在电池发生短路热失控时参与燃烧释放大量的热量。全固态电池借助固态电解质进行离子传导,其相比传统的液态电池不易燃、不挥发,电池的安全性得到大幅提高,因此得到了学术界和产业界的广泛关注,被认为最有潜力的下一代锂离子电池技术之一。

3.固态电解质是全固态电池的核心材料。目前大部分的固态电解质都有离子电导率不够高、电化学窗口不够稳定以及各种界面问题,这些问题使目前的全固态电池的综合性能还无法满足应用的需求,也没有可以推出的市场化产品。(目前已有部分半固态的市场化产品)在目前所报道的无机固态电解质中,硫化物电解质因为其最高的离子电导率和良好的机械性能而备受关注。但li2s、p2s5等锂硫体系的缺点是易水解,氧化而导致其化学稳定性差,长期稳定性和循环性都难以保证从而制约锂硫固体电解质的应用。虽然li

10

gep2s

12

(lgps)的锂离子电导率可以达到商业化液态电解质水平,但其成本较高,将其用做硫化物固态电解质中的应用还有待研究。本发明通过用bi取代ge以降低电解质的成本、提高锂离子电导率和锂金属稳定性三大障碍。因此有必要探索一种离子导电率高,化学稳定性好的固体电解质材料。

技术实现要素:

4.本发明的目的是针对现有技术的以上缺陷或改进需求,提供一种铋掺杂的锂锗磷硫固态电解质材料及其制备方法。具体涉及一种高电导率的硫化物锂离子固态电解质,即提供一种新型的铋掺杂的锂锗磷硫型固态电解质的制备方法。

5.本发明的目的是通过以下方案实现的:

6.本发明提供了一种铋掺杂的锂锗磷硫固态电解质材料,所述铋掺杂的锂锗磷硫固态电解质材料的化学式为li

x

ge

1-y

biyp2s

12

,其中10《x《10.5,0《y《0.5。

7.所述铋掺杂的锂锗磷硫型硫化物固态电解质,x的范围优选为10.05≤x≤10.2。

8.所述铋掺杂的锂锗磷硫型硫化物固态电解质,y的范围优选为0.05≤y≤0.2。

9.本发明还提供了一种铋掺杂的锂锗磷硫型硫化物固态电解质的制备方法,所述制

备方法包括以下步骤:

10.步骤1、按照通式:li

x

ge

1-y

biyp2s

12

,其中10《x《10.5,0《y《0.5,称取化学计量比的li2s、ces2、bi2s3、p2s5;

11.步骤2、将li2s、ces2、bi2s3、p2s5原料研磨混合后再球磨,得到混合粉末;

12.步骤3、将上述混合粉末压制成片装入密闭容器中,抽真空后封装;

13.步骤4、加热煅烧进行固相反应;

14.步骤5、反应结束后自然冷却至室温得到组成为li

x

ge

1-y

biyp2s

12

的铋掺杂的锂锗磷硫型固态电解质材料。

15.所述的铋掺杂的锂锗磷硫固态电解质材料是以一定化学计量比的bi2s3代替ces2。bi取代后会产生了更大的单位晶胞结构,使li

+

位点产生空位,提高li+的扩散和材料的导电性。y值过小不足以引起s

2-阴离子位点紊乱,li

+

位点产生空位,达不到最优的电导率。y值过大其原料成本增加,然而电导率变化微乎其微。

16.优选地,步骤1、步骤2、步骤3均在氩气氛围下进行。氩气的水含量小于1ppm,氧含量小于1ppm。

17.优选地,步骤2中所述球磨的转速为300~500rpm,球磨的时间为5~30小时。

18.优选地,步骤3中压制的压力为370-500mpa。使得混合原料中的各成分接触更为紧密,反应更加充分。片状混合粉末的厚度为1~15mm。

19.优选地,步骤4中,煅烧温度为500~650℃,固相反应的时间为5~48小时。反应煅烧温度过低,反应不充分;随着温度的增大,晶粒尺寸增大,有利于致密化的增强。然而,当烧结温度过高时,由于不规则颗粒尺寸的增加而具有更大的空间,降低了密度。并且温度过高时,各向异性热膨胀引起材料应力,使材料产生空隙和裂纹。以至于锂离子的迁移率受到较大晶界的限制,不利于获得较高的电导率。

20.本发明还提供了一种所述铋掺杂的锂锗磷硫型固体电解质材料在制备全固态二次电池中的应用。

21.与现有技术相比,本发明具有如下的有益效果:

22.(1)本发明新型铋掺杂的锂锗磷硫型固体电解质材料具有很好的化学稳定性;

23.(2)本发明新型铋掺杂的锂锗磷硫型固体电解质得到的li

x

ge

1-y

biyp2s

12

具有良好的离子电导率,降低了锂离子迁移活化势垒,有效解决了li

x

ge

1-y

biyp2s

12

硫化物固态电解质较低的离子电导率;

24.(3)li

x

ge

1-y

biyp2s

12

硫化物固态电解质在锂对称电池应用中提升了对锂金属的界面稳定性,表现出良好的循环性能,有效解决了li

10

gep2s

12

硫化物固态电解质对锂金属稳定性较差的问题;

25.(4)li

x

ge

1-y

biyp2s

12

硫化物固态电解质,制备过程简单,可作为一种理想的固态电解质材料应用于全固态锂二次电池中。

附图说明

26.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

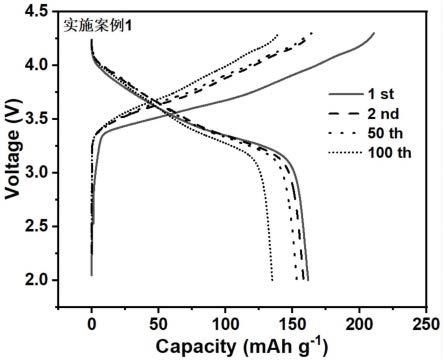

27.图1为实施例1制备的固态电解质材料与以ncm811为正极,liin为负极组装的全固

态电池在1c电流密度下放电-充电曲线图;

28.图2为实施例2制备的固态电解质材料与以ncm811为正极,liin为负极组装的全固态电池在1c电流密度下放电-充电曲线图;

29.图3为实施例3制备的固态电解质材料与以ncm811为正极,liin为负极组装的全固态电池在1c电流密度下放电-充电曲线图;

30.图4为实施例4制备的固态电解质材料与以ncm811为正极,liin为负极组装的全固态电池在1c电流密度下放电-充电曲线图;

31.图5为对比例1制备的固态电解质材料与以ncm811为正极,liin为负极组装的全固态电池在1c电流密度下放电-充电曲线图;

32.图6为对比例2制备的固态电解质材料与以ncm811为正极,liin为负极组装的全固态电池在1c电流密度下放电-充电曲线图;

33.图7为对比例3制备的固态电解质材料与以ncm811为正极,liin为负极组装的全固态电池在1c电流密度下放电-充电曲线图。

具体实施方式

34.下面结合具体实施例对本发明进行详细说明。以下实例在本发明技术方案的前提下进行实施,提供了详细的实施方式和具体的操作过程,将有助于本领域的技术人员进一步理解本发明。需要指出的是,本发明的保护范围不限于下述实施例,在本发明的构思前提下做出的若干调整和改进,都属于本发明的保护范围。

35.实施例1

36.实施一种新型的5%铋掺杂的锂锗磷硫型固态电解质制备方法,包括如下步骤:

37.步骤1、将li2s、ces2、bi2s3、p2s5按照5.025:0.95:0.025:1的摩尔比在氩气气氛下研磨混合,得到混合粉末。密封在球磨罐中;

38.步骤2、使用球磨机球磨混合粉末。球磨机的转速为400rpm,球磨时间为24小时;

39.步骤3、将上述混合粉末压制成片装入密闭容器中,抽真空后封装;

40.步骤4、加热到550℃,进行固相反应8小时;

41.步骤5、反应结束后自然冷却至室温得到组成为li

10.05

ge

0.95

bi

0.05

p2s

12

的铋掺杂的锂锗磷硫型固态电解质材料。

42.步骤6、装配成硫化物固态电池:将100mg所制的铋掺杂的锂锗磷硫型硫化物固态电解质的粉末放置在压片模具中,压制成固态电解质片,之后将10mg ncm811正极片放在固态电解质的一侧,并加压力在300mpa压制,最后在固态电解质的另一侧附上liin片,压制成全固态电池。在室温下,测试所得硫化物固态电池的循环稳定性。由图1可知,组装的全电池在1c倍率下,其初始比容量为162mah.g-1

;100圈充放电循环后,容量保持在135mah.g-1

;该全电池在100次循环后容量保持率约为83%。

43.实施例2

44.实施一种新型的10%铋掺杂的锂锗磷硫型固态电解质制备方法,包括如下步骤:

45.步骤1、将li2s、ces2、bi2s3、p2s5按照5.05:0.9:0.05:1的摩尔比在氩气气氛下研磨混合,得到混合粉末。密封在球磨罐中;

46.步骤2、使用球磨机球磨混合粉末。球磨机的转速为400rpm,球磨时间为24小时;

47.步骤3、将上述混合粉末压制成片装入密闭容器中,抽真空后封装;

48.步骤4、加热到550℃,进行固相反应8小时;

49.步骤5、反应结束后自然冷却至室温得到组成为li

10.1

ge

0.9

bi

0.1

p2s

12

的铋掺杂的锂锗磷硫型固态电解质材料。

50.步骤6、装配成硫化物固态电池:将100mg所制的铋掺杂的锂锗磷硫型硫化物固态电解质的粉末放置在压片模具中,压制成固态电解质片,之后将10mg ncm811正极片放在固态电解质的一侧,并加压力在300mpa压制,最后在固态电解质的另一侧附上liin片,压制成全固态电池。在室温下,测试所得硫化物固态电池的循环稳定性。由图2可知,组装的全电池在1c倍率下,其初始比容量为170mah.g-1

;100圈充放电循环后,容量保持在142mah.g-1

;该全电池在100次循环后容量保持率约为84%。

51.实施例3

52.实施一种新型的15%铋掺杂的锂锗磷硫型固态电解质制备方法,包括如下步骤:

53.步骤1、将li2s、ces2、bi2s3、p2s5按照5.075:0.85:0.075:1的摩尔比在氩气气氛下研磨混合,得到混合粉末。密封在球磨罐中;

54.步骤2、使用球磨机球磨混合粉末。球磨机的转速为400rpm,球磨时间为24小时;

55.步骤3、将上述混合粉末压制成片装入密闭容器中,抽真空后封装;

56.步骤4、加热到550℃,进行固相反应8小时;

57.步骤5、反应结束后自然冷却至室温得到组成为li

10.15

ge

0.85

bi

0.15

p2s

12

的铋掺杂的锂锗磷硫型固态电解质材料。

58.步骤6、装配成硫化物固态电池:将100mg所制的铋掺杂的锂锗磷硫型硫化物固态电解质的粉末放置在压片模具中,压制成固态电解质片,之后将10mg ncm811正极片放在固态电解质的一侧,并加压力在300mpa压制,最后在固态电解质的另一侧附上liin片,压制成全固态电池。在室温下,测试所得硫化物固态电池的循环稳定性。由图3可知,组装的全电池在1c倍率下,其初始比容量为187mah.g-1

;100圈充放电循环后,容量保持在165mah.g-1

;该全电池在100次循环后容量保持率约为88%。

59.实施例4

60.实施一种新型的20%铋掺杂的锂锗磷硫型固态电解质制备方法,包括如下步骤:

61.步骤1、将li2s、ces2、bi2s3、p2s5按照5.1:0.8:0.1:1的摩尔比在氩气气氛下研磨混合,得到混合粉末。密封在球磨罐中;

62.步骤2、使用球磨机球磨混合粉末。球磨机的转速为400rpm,球磨时间为24小时;

63.步骤3、将上述混合粉末压制成片装入密闭容器中,抽真空后封装;

64.步骤4、加热到550℃,进行固相反应8小时;

65.步骤5、反应结束后自然冷却至室温得到组成为li

10.2

ge

0.8

bi

0.2

p2s

12

的铋掺杂的锂锗磷硫型固态电解质材料。

66.步骤6、装配成硫化物固态电池:将100mg所制的铋掺杂的锂锗磷硫型硫化物固态电解质的粉末放置在压片模具中,压制成固态电解质片,之后将10mg ncm811正极片放在固态电解质的一侧,并加压力在300mpa压制,最后在固态电解质的另一侧附上liin片,压制成全固态电池。在室温下,测试所得硫化物固态电池的循环稳定性。由图4可知,组装的全电池在1c倍率下,其初始比容量为167mah.g-1

;100圈充放电循环后,容量保持在145mah.g-1

;该

全电池在100次循环后容量保持率约为87%。

67.对比例1

68.对比例为一种新型的30%铋掺杂锂锗磷硫型固态电解质,制备方法与实施例1基本相同,区别在于:将li2s、ces2、bi2s3、p2s5按照5.15:0.7:0.15:1的摩尔比混合,得到组成为li

10.3

ge

0.7

bi

0.3

p2s

12

的铋掺杂的锂锗磷硫型固态电解质材料。

69.装配成硫化物固态电池:将100mg所制的铋掺杂的锂锗磷硫型硫化物固态电解质的粉末放置在压片模具中,压制成固态电解质片,之后将10mg ncm811正极片放在固态电解质的一侧,并加压力在300mpa压制,最后在固态电解质的另一侧附上liin片,压制成全固态电池。在室温下,测试所得硫化物固态电池的循环稳定性。由图5可知,组装的全电池在1c倍率下,其初始比容量为155mah.g-1

;100圈充放电循环后,容量保持在124mah.g-1

;该全电池在100次循环后容量保持率约为80%。

70.对比例2

71.对比例为一种不含铋的锂锗磷硫型固态电解质,制备方法与实施例1基本相同,区别在于:将li2s、ces2、p2s5按照5:1:1的摩尔比混合,得到组成为li

10

gep2s

12

的不含铋掺杂的锂锗磷硫型固态电解质材料。

72.装配成硫化物固态电池:将100mg锂锗磷硫型硫化物固态电解质的粉末放置在压片模具中,压制成固态电解质片,之后将10mg ncm811正极片放在固态电解质的一侧,并加压力在300mpa压制,最后在固态电解质的另一侧附上liin片,压制成全固态电池。在室温下,测试所得硫化物固态电池的循环稳定性。由图6可知,组装的全电池在1c倍率下,其初始比容量为149mah.g-1

;100圈充放电循环后,容量保持在102mah.g-1

;该全电池在100次循环后容量保持率约为70%。

73.对比例3

74.对比例为一种新型的5%铋掺杂锂锗磷硫型固态电解质,制备方法与实施例1基本相同,区别在于:煅烧温度为300℃。

75.如图7所示,组装的全电池在1c倍率下,其初始比容量为83mah.g-1

;10圈充放电循环后,容量仅为64mah.g-1

。

76.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1