一种电子锁及一种充电座的制作方法

1.本发明涉及新能源汽车技术领域,尤其涉及一种电子锁及一种充电座。

背景技术:

2.新能源汽车中的纯电动汽车,通过电池向电动机提供电能,驱动电动机运转,从而推动汽车行驶。纯电动汽车的可充电电池主要有铅酸电池、镍镉电池、镍氢电池和锂离子电池等,这些电池可以为电动汽车提供动力,同时,纯电动汽车也通过电池来储存电能,驱动电机运转,让车辆正常行驶,纯电动汽车的电池主要由新能源汽车充电枪进行充电。

3.现有充电技术中,当充电座分布多个充电接口时,例如同时分布有直流充电接口和交流充电接口,可以使用不同的充电枪进行充电。当前技术方案均为使用多个驱动装置分别控制多个充电接口与充电枪的锁定连接,每一个驱动装置驱动对应的锁杆,将充电枪锁定连接在对应的充电座上进行充电,存在驱动装置零件数量多,制造成本高等问题。

4.因此,新能源汽车技术领域急需一种同步控制多个锁杆的电子锁,可以使用一个驱动装置,同时控制多个锁杆锁定连接充电枪,克服现有技术的缺陷,解决驱动装置零件数量多,制造成本高等问题。

技术实现要素:

5.本发明的目的在于提供一种电子锁及一种充电座,克服现有技术中存在的问题,本发明通过一个驱动装置同步控制两个锁杆,能够提高控制精度,有效降低制造成本,减少子零件的数量。

6.一种电子锁,包括驱动装置、传动结构、第一锁杆、第二锁杆和壳体;

7.所述传动机构、所述第一锁杆和所述第二锁杆设置在所述壳体内,所述第一锁杆和所述第二锁杆能够伸出所述壳体;

8.所述传动机构包括依次连接的减速机构和输出机构,所述减速机构与所述驱动装置连接,所述输出机构用于带动所述第一锁杆及所述第二锁杆移动。

9.所述输出机构包括与所述减速机构连接的传动杆、第一输出齿轮和第二输出齿轮;

10.所述第一输出齿轮和/或所述第二输出齿轮与所述传动杆同轴设置;

11.所述第一锁杆和所述第二锁杆上均设置有齿条,所述齿条分别与所述第一输出齿轮及所述第二输出齿轮啮合。

12.所述驱动装置与所述传动杆的传动比为2/1~200/1。

13.所述传动结构上设置有手动解锁装置。

14.所述减速机构由多个传动连接的齿轮组成。

15.所述减速机构包括与驱动装置输出端连接的第一传动齿轮、与所述第一传动齿轮啮合的第二传动齿轮、与所述第二传动齿轮同轴的第三传动齿轮、与所述第三传动齿轮啮合的第四传动齿轮;

16.所述第一传动齿轮的直径小于所述第二传动齿轮的直径;

17.所述第三传动齿轮的直径小于所述第二传动齿轮的直径;

18.所述第四传动齿轮与所述输出机构连接。

19.所述减速机构包括与驱动装置输出端连接的第五传动齿轮、与所述第五传动齿轮啮合的第六传动齿轮;

20.所述第五传动齿轮的直径小于所述第六传动齿轮的直径;

21.所述第六传动齿轮与所述输出机构连接。

22.所述驱动装置与所述第三传动齿轮的传动比为1/1~20/1。

23.所述第三传动齿轮与所述输出机构的传动比为1/1~20/1。

24.所述第一传动齿轮、第二传动齿轮、第三传动齿轮和第四传动齿轮的表面粗糙度ra为0.4μm-6.5μm。

25.所述壳体上设置有分别容纳所述第一锁杆和第二锁杆通过的锁孔。

26.所述第一锁杆及所述第二锁杆的形状为圆柱、圆台、圆锥、椭圆柱、椭圆台、椭圆锥、多棱柱、多棱台和多棱锥的一种或多种。

27.所述第一锁杆的长度为1mm~95mm、所述第二锁杆的长度为1mm~95mm。

28.所述驱动装置的输出功率为0.25w~15.6w。

29.所述驱动装置的输出扭矩为0.25n

·

mm~20.5n

·

mm。

30.所述传动杆的转动角度为3.5

°

~92

°

。

31.所述传动杆的材质含有金属或非金属。

32.所述传动杆的材质含有铁、铜、铝、锌、镍或锡中的一种或几种。

33.所述传动杆的材质含有聚氯乙烯、聚乙烯、聚酰胺、聚四氟乙烯、四氟乙烯/六氟丙烯共聚物、乙烯/四氟乙烯共聚物、聚丙烯、聚偏氟乙烯、聚氨酯、聚对苯二甲酸、聚氨酯弹性体、苯乙烯嵌段共聚物、全氟烷氧基烷烃、氯化聚乙烯、聚亚苯基硫醚、聚苯乙烯、交联聚烯烃、乙烯/醋酸乙烯共聚物、交联聚乙烯、聚碳酸酯、聚砜、聚苯醚、聚酯、酚醛树脂、脲甲醛、苯乙烯-丙烯腈共聚物、聚甲基丙烯酸酯、聚甲醛树酯中的一种。

34.所述传动杆的材质中含有玻璃纤维。

35.所述第一锁杆和所述第二锁杆的材质含有聚氯乙烯、聚乙烯、聚酰胺、聚四氟乙烯、四氟乙烯/六氟丙烯共聚物、乙烯/四氟乙烯共聚物、聚丙烯、聚偏氟乙烯、聚氨酯、聚对苯二甲酸、聚氨酯弹性体、苯乙烯嵌段共聚物、全氟烷氧基烷烃、氯化聚乙烯、聚亚苯基硫醚、聚苯乙烯、交联聚烯烃、乙烯/醋酸乙烯共聚物、交联聚乙烯、聚碳酸酯、聚砜、聚苯醚、聚酯、酚醛树脂、脲甲醛、苯乙烯-丙烯腈共聚物、聚甲基丙烯酸酯、聚甲醛树酯中的一种或多种。

36.所述第一锁杆和/或所述第二锁杆的硬度为不小于3hv。

37.所述齿条上具有耐磨镀层。

38.所述耐磨镀层的材质含有陶瓷、合金、氧化物或氟塑料。

39.所述耐磨镀层含有金、银、镍、锡、锡铅合金、锌、银锑合金、钯、钯镍合金、石墨银、硬银、石墨烯银和银金锆合金中的一种。

40.所述驱动装置为电机或液压马达。

41.一种充电座,包括如上所述的一种电子锁,所述第一锁杆和所述第二锁杆中的一

者用于锁定直流充电枪且另一者用于锁定交流充电枪。

42.所述壳体上设置有固定部,所述固定部用于将所述壳体固定在所述充电座上。

43.本发明的有益效果是:仅需设置一个驱动装置即可驱动两个锁杆同时开关,既使电子锁对直流充电枪和交流充电枪实现同时锁枪,又不会增加电子锁的制造成本,电子锁的结构简单,使用方便。本发明采用斜齿轮进行减速传动的优点是啮合性能好,且重合度大,从而能够延长齿轮的寿命。

44.通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

附图说明

45.被结合在说明书中并构成说明书的一部分的附图示出了本发明的实施例,并且连同其说明一起用于解释本发明的原理。

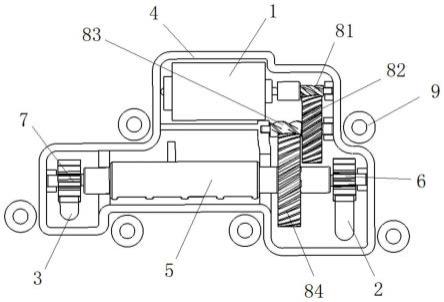

46.图1为本发明一种电子锁的结构示意图。

47.图2为本发明一种电子锁的齿条结构示意图。

48.图3为本发明一种电子锁的固定部结构示意图。

49.图中标示如下:

50.1-驱动装置、2-第一锁杆、21-齿条、3-第二锁杆、4-壳体、5-传动杆、51-解锁销、6-第一输出齿轮、7-第二输出齿轮、81-第一传动齿轮、82-第二传动齿轮、83-第三传动齿轮、84-第四传动齿轮、9-固定部。

具体实施方式

51.现在将参照附图来详细描述本发明的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。

52.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。

53.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

54.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

55.一种电子锁,如图1-图3所示,包括驱动装置1、传动结构、第一锁杆2、第二锁杆3和壳体4;

56.所述传动机构、所述第一锁杆2和所述第二锁杆3设置在所述壳体4内,所述第一锁杆2和所述第二锁杆3伸能够伸出所述壳体4;

57.所述传动机构包括依次连接的减速机构和输出机构,所述减速机构与所述驱动装置1连接,所述输出机构用于带动第一锁杆2及所述第二锁杆3移动。

58.驱动装置可以设置在壳体4内,也可以设置在壳体4外部。驱动装置1用于输出旋转运动,减速机构与驱动装置1的输出轴连接,起到将驱动装置1输出的旋转运动减速的作用,并带动输出机构运动,输出机构带动第一锁杆2和第二锁杆3同步进出壳体4,完成开锁或关

锁的动作。本发明通过设置两个传动机构与驱动装置1连接,仅需设置一个驱动装置1即可驱动两个锁杆同时开关,既使电子锁对直流充电枪和交流充电枪实现同时锁枪,又不会增加电子锁的制造成本,电子锁的结构简单,使用方便。

59.进一步的,如图1所示,所述输出机构包括与所述减速机构连接的传动杆5、第一输出齿轮6和第二输出齿轮7;

60.所述第一输出齿轮6和/或所述第二输出齿轮7与所述传动杆5同轴设置;

61.所述第一锁杆2和所述第二锁杆3上均设置有齿条21,所述齿条21分别与所述第一输出齿轮6及第二输出齿轮7啮合。

62.减速机构带动传动杆5转动,设置在传动杆5上的第一输出齿轮6和第二输出齿轮7随之转动,并带动齿条21进而带动第一锁杆2和第二锁杆3进行直线运动。第一锁杆2和第二锁杆3就可以在传动杆5的带动下进出壳体4的锁孔。

63.在一些实施例中,所述驱动装置1与所述传动杆5的传动比为2/1~200/1。如果传动比太大需要多的相应时间传动杆5才会转动,而传动比太小则控制不精确容易发生异响。因此,发明人选择了不同的传动比进行测试,观察1分钟内锁止或开启动作完成的次数,小于40次为不合格,出现异响也为不合格,结果如表1所示。

64.表1:不同传动比对电子锁速度的影响

65.传动比1.8/12/15/120/160/1100/1180/1195/1200/1202/1完成次数384047525586125153155158是否异响否否否否否否否否否是

66.从表1可知,如果传动比过小,电子锁在1分钟内完成的锁止或开启动作不足40次,响应速度过慢所以不合格;同时,传动比大于200/1后,电子锁会出现异响也为不合格,所以发明人选用驱动装置1与所述传动杆5的传动比为2/1~200/1。

67.在一些实施例中,所述传动杆5上设置有手动解锁装置。为了安全起见,本发明的电子锁设计了手动解锁装置,在一具体的实施方式中,解锁装置为设置在传动杆5上的解锁销51,如图2所示,解锁销51通过拉绳连接到壳体4外,在需要手动解锁时,可以拉动拉绳,进而拉动解锁销51,解锁销51带动传动杆5旋转,进而带动第一输出齿轮6和第二输出齿轮7转动,带动第一锁杆2和第二锁杆3回缩,从而完成手动解锁。在另一些实施方式中,传动杆5上同轴设置解锁手柄,解锁手柄设置在壳体4外面,当需要解锁时可以转动解锁手柄带动传动杆5转动,实现解锁。

68.在一些实施例中,所述减速机构由多个传动连接的齿轮组成。在一些具体的实施方式中,采用的是斜齿轮,斜齿轮的优点是啮合性能好,且重合度大,重合度的增大使齿轮的承载能力提高。从而能够延长齿轮的寿命;同时斜齿轮的结构紧凑,相同传动比情况下,需要的齿数较少,齿轮直径也较小。

69.在一些实施例中,如图1所示,所述减速机构包括与驱动装置1输出端连接的第一传动齿轮81、与所述第一传动齿轮81啮合的第二传动齿轮82、与所述第二传动齿轮82同轴的第三传动齿轮83、与所述第三传动齿轮83啮合的第四传动齿轮84;所述第三传动齿轮83的直径小于所述第二传动齿轮82的直径;所述第四传动齿轮84与所述输出机构连接。输出装置1的输出端带动第一传动齿轮81转动,与第一传动齿轮81啮合的第二传动齿轮82随之转动,与第二传动齿轮82同轴且直径更小的第三传动齿轮83也转动并带动第四传动齿轮84

转动,从而完成对驱动装置输出的高速旋转变为相对较低速的旋转,第四传动齿轮84进而带动输出机构完成开锁动作。在一具体的实施方式中,第一传动齿轮81、第二传动齿轮82、第三传动齿轮83和第四传动齿轮84均为斜齿轮。

70.在一些实施例中,所述减速机构包括与驱动装置1输出端连接的第五传动齿轮、与所述第五传动齿轮啮合的第六传动齿轮;所述第五传动齿轮的直径小于所述第六传动齿轮的直径;所述第六传动齿轮与所述输出机构连接。驱动装置1带动第五传动齿轮转动,进而带动第六传动齿轮转动,只需要通过一级减速就完成对两个锁杆的同时控制。

71.在一些实施例中,所述驱动装置1与所述第三传动齿轮83的传动比为1/1~20/1。如果所述驱动装置1与所述第三传动齿轮83传动比太大,则需要多的相应时间传动杆5才会转动,而传动比太小则控制不精确容易发生异响。因此,发明人选择了不同的驱动装置1与第三传动齿轮83传动比进行测试,观察1分钟内锁止或开启动作完成的次数,小于40次为不合格,出现异响也为不合格,结果如表2所示。

72.表2:不同驱动装置1与第三传动齿轮83传动比对电子锁速度的影响

73.传动比0.8/11/12/15/110/113/116/118/120/121/1完成次数384147567598113129133135是否异响否否否否否否否否否是

74.从表2可知,如果驱动装置1与第三传动齿轮83的传动比过小,电子锁在1分钟内完成的锁止或开启动作不足40次,响应速度过慢所以不合格;同时,驱动装置1与第三传动齿轮83传动比大于20/1后,电子锁会出现异响也为不合格,所以发明人选用驱动装置1与所述传动杆5的传动比为1/1~20/1。

75.在一些实施例中,所述第三传动齿轮83与所述传动杆5的传动比为1/1~20/1。如果所述第三传动齿轮83与所述传动杆5的传动比太大,则需要多的相应时间传动杆5才会转动,而传动比太小则控制不精确容易发生异响。因此,发明人选择了不同的第三传动齿轮83与传动杆5的传动比进行测试,观察1分钟内锁止或开启动作完成的次数,小于40次为不合格,出现异响也为不合格,结果如表3所示。

76.表3:第三传动齿轮83与传动杆5的传动比对电子锁速度的影响

77.传动比0.8/11/12/15/110/113/116/118/120/121/1完成次数384045557294111122131133是否异响否否否否否否否否否是

78.从表3可知,如果第三传动齿轮83与传动杆5的传动比过小,电子锁在1分钟内完成的锁止或开启动作不足40次,响应速度过慢所以不合格;同时,第三传动齿轮83与传动杆5传动比大于20/1后,电子锁会出现异响也为不合格,所以发明人选用第三传动齿轮83与传动杆5的传动比为1/1~20/1。

79.在一些实施例中,所述第一传动齿轮81、第二传动齿轮82、第三传动齿轮83和第四传动齿轮84的表面粗糙度ra为0.4μm-6.5μm。如果齿轮表面的粗糙度不够的话,在传动的过程中,很有可能出现空转一个齿的情况。如果粗糙度过大,则齿间摩擦会出现异响,为此,发明人以第三齿轮83为例进行了试验,发明人选用一个测试齿轮和不同表面粗糙度的第三传动齿轮83,用测试齿轮转动带动第三传动齿轮83转动5分钟,如果出现空转一个齿的情况为不合格,如果出现异响也为不合格,结果如表4所示。

80.表4:第三传动齿轮表面粗糙度对是否空转和是否异响的影响

[0081][0082][0083]

如表4所示,当第三传动齿轮83表面粗糙度小于0.4μm时,会出现测试齿轮转了一个齿的角度,而第三传动齿轮83没有转的情况,为不合格。当第三传动齿轮83表面粗糙度大于6.5μm时,由于粗糙度太大,第三传动齿轮83会和测试齿轮因为摩擦发出异响,也为不合格。因此,发明人优选所述第一传动齿轮81、第二传动齿轮82、第三传动齿轮83和第四传动齿轮84的表面粗糙度ra为0.4μm-6.5μm。

[0084]

在一些实施例中,所述壳体4上设置有分别容纳所述第一锁杆2和第二锁杆3通过的锁孔。第一锁杆2和第二锁杆3在驱动装置1的驱动下可以进出锁孔完成锁定或开锁的动作。

[0085]

在一些实施例中,所述驱动装置1设置在所述壳体4内。也就是说整个电子锁为一个设置在壳体4内的整体,便于生产加工,安装时直接将电子锁整体安装在需要使用的地方即可。

[0086]

在另一些实施例中,所述驱动装置1设置在所述壳体4外。驱动装置4可以设置在充电座上,壳体4内只设置其它机械结构,这样传动结构如果出现故障,可以无需更换驱动装置1。

[0087]

在一些实施例中,所述第一锁杆2及所述第二锁杆3的形状为圆柱、圆台、圆锥、椭圆柱、椭圆台、椭圆锥、多棱柱、多棱台和多棱锥的一种或多种。实际使用时可以根据充电装置锁孔的形状进行选择。

[0088]

在一些实施例中,所述第一锁杆2的长度为1mm~95mm、所述第二锁杆3的长度为1mm~95mm。

[0089]

第一锁杆2和第二锁杆3过短则无法完成锁定工作,过长则会造成与充电装置发生干涉产生异响,因此,发明人选择了长度不同的第一锁杆2和长度不同的第二锁杆3进行了测试,无法完成锁止为不合格,出现异响为不合格,测试结果如表5所示。

[0090]

表5:不同的锁杆长度对锁止工作的影响

[0091][0092][0093]

从表5可知,当第一锁杆2和第二锁杆3的长度小于1mm时,锁杆无法对充电装置锁

止,当第一锁杆2和第二锁杆3的长度大于95mm时,锁杆会与充电装置发生干涉出现异响,因此,发明人选择第一锁杆2的长度为1mm-95mm,第二锁杆3的长度为1mm-95mm。

[0094]

在一些实施例中,所述驱动装置1的输出功率为0.25w~15.6w。驱动装置1的输出功率,决定了电子锁的工作速度,功率越高,电子锁完成工作的速度越快,功率越小,电子锁完成工作的速度越慢甚至无法完成第一锁杆2和第二锁杆3的锁止工作。为了测试输出功率对电子锁工作的影响,发明人进行了相关测试,测试的方法为选用不同输出功率的驱动装置1,电子锁其他结构相同,每个驱动装置1连续工作1分钟,记录电子锁完成工作的次数,次数大于等于40为合格,小于40为不合格。若在电子锁工作时出现异响也视为不合格。结果如表6所示。

[0095]

表6:不同输出功率对电子锁速度和异响的影响

[0096]

功率(w)0.230.250.300.801.535710121515.615.7完成次数38404752555861667885949595是否异响否否否否否否否否否否否否是

[0097]

如表6所示,当驱动装置1的输出功率小于0.25w后,1分钟内电子锁完成的开关次数小于40次,速度太慢为不合格,所以发明人选择驱动装置1的最小功率为0.25w,当驱动装置1的输出功率大于15.6w时,电子锁受整体设计的影响,速度进入瓶颈期,无明显提升,同时还会出现异响,因此发明人选用的驱动装置1的输出功率为0.25w-15.6w。具体可以为0.9w、0.96w、1w、1.08w、5w、10w等。

[0098]

在一些实施例中,所述驱动装置1的输出扭矩为0.25n

·

mm~20.5n

·

mm。

[0099]

驱动装置1的扭矩决定了施加在锁杆上力的大小,以旋转电机为例,若扭矩不够,则无法带动锁杆完成电子锁的开关动作,为了验证不同扭矩的旋转电机对电子锁开关的影响,发明人进行了相关测试,测试方法为选用不同扭矩的旋转电机,电子锁的其他结构相同,能够正常带动减速机构工作的旋转电机为合格,否则为不合格,同时,若电子锁在工作过程中出现异响,也视为不合格。测试结果如表7所示:

[0100]

表7:不同扭矩的旋转电机能否正常带动减速机构工作

[0101][0102]

如表7所示,不同旋转电机的扭矩小于0.25n

·

mm后,无法带动减速机构工作,因此发明人选用旋转电机的扭矩最小为0.25n

·

mm。当扭矩大于20.5n

·

mm后虽然也能带动减速机构工作,但是因为扭矩太大会使电子锁工作时出现异响,因此发明人选用的驱动装置的扭矩为0.25n

·

mm~20.5n

·

mm。具体可以为3.50n

·

mm或14.00n

·

mm等。

[0103]

根据权利要求1所述的电子锁,其特征在于,所述传动杆5的转动角度为3.5

°

~92

°

。转动杆5的转动角度也能决定第一锁杆2和第二锁杆3的行程。当转动杆5的转动角度过小时,第一锁杆2和第二锁杆3的行程不够,无法完成锁止工作。而当转动杆5的转动角度过大时,第一锁杆2和第二锁杆3伸到工作位置后,转动杆5依然在输出转动的力,容易导致电

子锁的损坏。为了验证转动杆5的转动角度对电子锁的影响,发明人进行了测试,测试方法为准备转动杆5的转动角度不同的驱动装置1,电子锁其他结构相同,能够使第一锁杆2和第二锁杆3的行程完成锁止动作为合格,否则为不合格。更大的旋转角度意味着更大的第一锁杆2和第二锁杆3的行程,相应的就需要增加各个连接部件的尺寸,这就容易导致与电子锁中的其他部件发生碰触从而影响电子锁的使用。这种情况的转动杆5的转动角度也视为不合格,测试结果如表8:

[0104]

表8:不同转动杆的转动角度范围对电子锁功能的影响及与其他器件是否碰触

[0105][0106][0107]

从表8中可知,当转动杆5的转动角度小于3.5

°

之后,第一锁杆2和第二锁杆3的行程不够,无法完成锁止工作。当转动杆5的转动角度大于92

°

之后,电子锁的器件之间会有不必要的接触,也为不合格,因此,发明人选用转动杆5的输出端转动角度为3.5

°

~92

°

。具体可以为50

°

、60

°

、70

°

或80

°

等。

[0108]

在一些实施例中,所述传动杆5的材质含有金属或非金属。

[0109]

进一步的,所述传动杆5的材质含有铁、铜、铝、锌、镍或锡中的一种或几种。含有这些元素的材质具有更好的强度和韧性,更能符合传动杆5的需要。

[0110]

在一些实施例中,所述传动杆5的材质含有聚氯乙烯、聚乙烯、聚酰胺、聚四氟乙烯、四氟乙烯/六氟丙烯共聚物、乙烯/四氟乙烯共聚物、聚丙烯、聚偏氟乙烯、聚氨酯、聚对苯二甲酸、聚氨酯弹性体、苯乙烯嵌段共聚物、全氟烷氧基烷烃、氯化聚乙烯、聚亚苯基硫醚、聚苯乙烯、交联聚烯烃、乙烯/醋酸乙烯共聚物、交联聚乙烯、聚碳酸酯、聚砜、聚苯醚、聚酯、酚醛树脂、脲甲醛、苯乙烯-丙烯腈共聚物、聚甲基丙烯酸酯、聚甲醛树酯中的一种。以聚甲醛、聚酯、聚碳酸酯、聚酰胺、聚苯硫醚和聚四氟乙烯为例:聚甲醛是一种表面光滑,有光泽的硬而致密的材料,淡黄或白色,可在-40℃~100℃温度范围内长期使用。它的耐磨性和自润滑性也比绝大多数工程塑料优越,又有良好的耐油,耐过氧化物性能。

[0111]

聚酯,一般由对苯二甲酸二甲酯、1,4-丁二醇和聚丁醇聚合而成,链段包括硬段部分和软段部分,为热塑性弹性体。

[0112]

聚碳酸酯,具高强度及弹性系数、高冲击强度、耐疲劳性佳、尺寸稳定性良好、蠕变也小、高度透明性及自由染色性。

[0113]

聚酰胺,具有无毒、质轻、优良的机械强度、耐磨性及较好的耐腐蚀性,因此广泛应用于代替铜等金属。

[0114]

聚苯硫醚,是一种新型高性能热塑性树脂,具有机械强度高、耐高温、耐化学药品性、难燃、热稳定性好、电性能优良等优点。

[0115]

聚四氟乙烯,具有抗酸抗碱、抗各种有机溶剂的特点,几乎不溶于所有的溶剂。同时,聚四氟乙烯具有耐高温的特点。

[0116]

在一些实施例中,所述传动杆5的材质中含有玻璃纤维。

[0117]

所述第一锁杆2和所述第二锁杆3的材质含有聚氯乙烯、聚乙烯、聚酰胺、聚四氟乙

烯、四氟乙烯/六氟丙烯共聚物、乙烯/四氟乙烯共聚物、聚丙烯、聚偏氟乙烯、聚氨酯、聚对苯二甲酸、聚氨酯弹性体、苯乙烯嵌段共聚物、全氟烷氧基烷烃、氯化聚乙烯、聚亚苯基硫醚、聚苯乙烯、交联聚烯烃、乙烯/醋酸乙烯共聚物、交联聚乙烯、聚碳酸酯、聚砜、聚苯醚、聚酯、酚醛树脂、脲甲醛、苯乙烯-丙烯腈共聚物、聚甲基丙烯酸酯、聚甲醛树酯中的一种以聚碳酸酯和聚酰胺为例,聚碳酸酯无色透明,耐热,抗冲击,阻燃bi级,在普通使用温度内都有良好的机械性能。同性能接近聚甲基丙烯酸甲酯相比,聚碳酸酯的耐冲击性能好,折射率高,加工性能好,不需要添加剂就具有很高级的阻燃性能。

[0118]

聚酰胺具有无毒、质轻、优良的机械强度、耐磨性及较好的耐腐蚀性,因此广泛应用于代替铜等金属在机械、化工、仪表、汽车等工业中制造轴承、齿轮、泵叶及其他零件。第一锁杆2和第二锁杆3需要高强度高耐温高耐磨等特性。因此,聚碳酸酯或聚酰胺为第一锁杆2和第二锁杆3的首选。

[0119]

在一些实施例中,所述第一锁杆2和所述第二锁杆3的硬度为不小于3hv。

[0120]

如果第一锁杆2和所述第二锁杆3的硬度太低,则电子锁在外力开启时会对锁杆造成折弯,久而久之很有可能使第一锁杆2和所述第二锁杆3发生断裂,因此必须选择具有一定硬度的锁杆,为此发明人选择用500n的力对不同硬度的锁杆进行弯折试验,如果第一锁杆2和所述第二锁杆3发生弯曲,则为不合格,结果如表9所示。

[0121]

表9:锁杆的硬度对是否发生弯折的影响

[0122][0123][0124]

如表9可知,当第一锁杆2和所述第二锁杆3的硬度小于3hv时,锁杆会在实验中折弯,所以为不合格,当第一锁杆2和所述第二锁杆3大于等于3hv时,不会折弯,因此发明人优选所述第一锁杆2和所述第二锁杆3的硬度为不小于3hv。

[0125]

在一些实施例中,所述齿条21上具有耐磨镀层。进一步的,所述耐磨镀层的材质含有陶瓷、合金、氧化物或氟塑料。也就是说耐磨镀层可以含有金属或非金属,非金属的好处是电子锁工作时,齿条21不容易和第一输出齿轮6和第二输出齿轮7产生火星,在用电环境中更为安全。

[0126]

优选地,所述耐磨镀层包括金、银、镍、锡、锡铅合金、锌、银锑合金、钯、钯镍合金、石墨银、硬银、石墨烯银和银金锆合金中的一种或多种。

[0127]

下表10中的耐腐蚀性时间测试,是将齿条21放入到盐雾喷淋试验箱内,对齿条21的各个位置喷淋盐雾,每隔20小时取出清洗观察表面腐蚀情况,即为一个周期,直到齿条21表面腐蚀面积大于总面积的10%的时候,停止测试,并记录当时的周期数。在本实施例中,周期数小于80次认为不合格。表10中的插拔次数是将齿条21固定在实验台上,并且每经过100次的接触插拔测试,就要停下来观察齿条21耐磨镀层破坏的情况,出现划伤,并露出齿条21本身材质,则实验停止,记录当时的插拔次数。在本实施例中,插拔次数小于8000次为不合格。

[0128]

表10:不同耐磨镀层材质齿条受插拔次数和耐腐蚀性的影响

[0129][0130]

从上表10可以看出,当选用耐磨镀层材质为金、银、银锑合金、钯、钯镍合金、石墨银、硬银、石墨烯银和银金锆合金时,实验结果超过标准值较多,性能比较稳定。当选用耐磨镀层材质为镍、锡、锡铅合金、锌时,实验结果也是能够符合要求的,因此,发明人选择耐磨镀层材质为金、银、镍、锡、锡铅合金、锌、硬银、银锑合金、钯、钯镍合金、石墨银、石墨烯银和银金锆合金中的一种或多种。

[0131]

在一些实施例中,所述驱动装置为电机或液压马达。

[0132]

本发明还提供了一种充电座,包括如上所述的一种电子锁,所述第一锁杆2和所述第二锁杆3中的一者用于锁定直流充电枪且另一者用于锁定交流充电枪。使用者无论插入何种充电枪,电子锁都能对其进行锁定,从而仅需设置一个驱动装置即可驱动两个锁杆同时开关,既使电子锁对直流充电枪和交流充电枪实现同时锁枪,又不会增加电子锁的制造成本。

[0133]

进一步的,所述壳体4上设置有固定部9,所述固定部9用于将所述壳体4固定在所述充电座上。如果驱动装置1不在壳体4内,而是单独安装在充电座上,则需要将减速机构和驱动装置1的输出轴进行连接。固定部9可以采用螺接或卡接的方式与充电座连接。

[0134]

虽然已经通过例子对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本发明的范围。本领域的技术人员应该理解,可在不脱离本发明的范围和精神的情况下,对以上实施例进行修改。本发明的范围由所附权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1