一种农林废弃物耦合燃料电池的热电联用系统及方法

1.本发明涉及农林废弃物回收利用技术领域,具体涉及一种农林废弃物耦合燃料电池的热电联用系统及方法。

背景技术:

2.随着城市化,工业化进程的加快,环境问题也越来越突出,碳排放量增多、温室效应加剧等,如何更好的解决这些问题一直是一个关键,我国也随之发布了“双碳”政策。我国是传统的农业大国,在农业生产中产生的农林废弃物(农作物秸秆、动物粪便等)数量庞大,以往的焚烧、填埋等方式会对造成环境二次污染、资源浪费等。如何有效的处理农林废弃物,做好五化(肥料化、饲料化、基料化、原料化、气化)是一个关键性的问题。如何有效的利用好农林废弃物也是一个重要的发展机遇。

3.现有技术中,农林废弃物主要由直接燃烧发电、气化发电、垃圾焚烧发电等方法进行处理,面临的问题很多。尤其是秸秆类发电行业在中国已发展十多年,但行业发展并不理想。其投资大,经济效益低,生物发电自身能耗大,导致发电成本居高不下,质量差,盈利效果差。发电技术落后,机组效率低,综合效益不明显。面对日益提高的烟气排放标准,烟气排放难以达标。

4.固体氧化物燃料电池是一种电化学转换装置,可直接通过氧化燃料来发电。燃料电池的特点是其电解质材料;固体氧化物燃料电池具有固体氧化物或陶瓷电解质。其特点是使用固体氧化物材料作为电解质。sofc使用固体氧化物电解质将负氧离子从阴极传导到阳极。因此,氧离子对氢、一氧化碳或其他有机中间体的电化学氧化发生在阳极侧。

技术实现要素:

5.本发明针对现有技术的不足,提出一种将生物质废弃物热解生成的气体再经过重整变换反应为高温燃料电池提供燃料进行发电,节能环保的农林废弃物耦合燃料电池的热电联用系统及方法,具体技术方案如下:

6.一种农林废弃物耦合燃料电池的热电联用系统,设置有粉碎单元,该粉碎单元的输出端与热电解单元单元的输入物料口连通,粉碎后的物料在热电解单元中完成热解反应;

7.所述热电解单元的气体输出端与储气单元连接,固液杂质输出端与排渣装置的输入端连接;

8.所述储气单元的输出口与脱水装置的输入口连接,该脱水装置用于去除气体中的水分;

9.所述脱水装置的气体输出口经第一换热器后与脱硫脱碳装置的入口连通,该脱硫脱碳装置的输出口与阻火器的输入端连通,该阻火器的输出口与脱氧装置连通,该脱氧装置的输出口与脱氮装置的输入口连通,该脱氮装置的输出口与气体压缩装置输入口连接,该气体压缩装置的输出口与气体收集装置连通,该体收集装置的输出端与燃料压缩机的入

口连通,该燃料压缩机的输出口经第二换热器后与固体氧化物燃料电池单元的阳极入口连通;

10.所述固体氧化物燃料电池单元的阴极入口经过第三换热器后与空气压缩机的输出端连通;

11.所述固体氧化物燃料电池单元阳极气体输出端与后燃烧室的第一输入端连通,阴极输出端与后燃烧室的第二输入端连通,该后燃烧室的第一输出端与所述第二换热的换热端连通;

12.所述固体氧化物燃料电池单元的电流输出端与逆变器模块的输入端连接。

13.作为优化:所述后燃烧室的第二输出端与第四换热器的第一换热端组连通,该第四换热器的第二换热端组通过管道与蓄热水箱连通。

14.作为优化:所述后燃烧室的剩余气体排出口与二氧化碳分离单元的输入口连通,该二氧化碳分离单元的顶部设置有进料斗和补水口,在该二氧化碳分离单元的底部设置有废弃物排出口,所述二氧化碳分离单元的气体输出口经气体分离室后与所述气体收集器的输出端连接,将剩余可燃烧气体送入燃料压缩机继续利用。

15.作为优化:在所述二氧化碳分离单元中分离腔室的壳体外壁设置有热能回收箱,该热能回收箱串联有热水储存箱。

16.作为优化:所述排渣装置的表壁设置有热能回收装置,该热能回收装置与所述热水储存箱连通。

17.一种农林废弃物耦合燃料电池的热电联用系统的方法,具体步骤为:

18.步骤一:将农林废弃物倒入粉碎单元中进行粉碎;

19.步骤二:粉碎后的物料送入热电解单元中进行热解,生成可燃气体、不可燃气体两类,和固液杂质;

20.步骤三:可燃气体和不可燃气体进入储气单元进行储存,固液杂质进入排渣装置中完成热交换后,冷却后的杂质排除;

21.步骤四:储气单元中的混合气体经过脱水装置,去除气体中水分;

22.步骤五:去除水分后的混合气体经过第一换热器降温,利用脱水装置余热进一步提高混合气体的温度;

23.步骤六:混合气体经过脱硫脱碳,去除气体中的二氧化碳和硫化氢;

24.步骤七:混合气体经过阻火器后进入脱氧装置,去除混合气体中的氧气;

25.步骤八:混合气体进入脱氮装置,去除混合气体中的氮氧化合物;

26.步骤九:混合气体经过燃料压缩机,进行压缩;

27.步骤十:将空气经过空气压缩机,进行压缩;

28.步骤十一:升压后的合成气和空气分别经过预热器后分别进入固体氧化物燃料电池单元的阳极和阴极,完成电化学反应,产生电能;

29.步骤十二:产生的直流电经过逆变器模块转换成交流电,供上网或者用电负载使用;

30.步骤十三:经过电化学反应后未完全反应的合成气和空气进入后燃室充分反应;

31.步骤十四:后燃室产生的热能一部分送入第二热交换器,另一部分送入第四换热器,加热热水进行储备;

32.步骤十五:后燃室反应释放出的余气经余气气体入口进入二氧化碳分离室,经过分离后将净化后的气体送入燃料压缩机,继续使用。

33.本发明的有益效果为:固体氧化物燃料电池具有高效、环保、便于模块化设计、全固态等特点,它不采用贵金属作电极,大大降低了成本,且余热利用价值高,可用于热电联用,提高固体氧化物燃料电池的发电效率。采用热电联用,可以极大的提高效率,效率可以达到85%。环保减碳,可减少碳排放40%,氮氧化物和固体颗粒物排放减少100%。通过以上的过程,可以很好的解决目前存在的效率、环境污染等问题。

附图说明

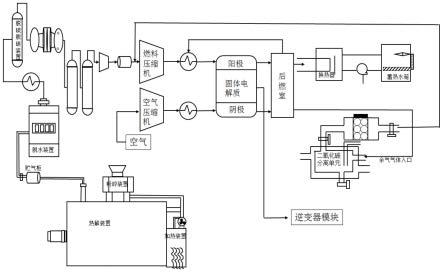

34.图1为本发明的结构示意图。

具体实施方式

35.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

36.如图1所示:一种农林废弃物耦合燃料电池的热电联用系统,设置有粉碎单元,该粉碎单元的输出端与热电解单元单元的输入物料口连通,粉碎后的物料在热电解单元中完成热解反应;所述热电解单元的气体输出端与储气单元连接,固液杂质输出端与排渣装置的输入端连接;所述储气单元的输出口与脱水装置的输入口连接,该脱水装置用于去除气体中的水分;所述脱水装置的气体输出口经第一换热器后与脱硫脱碳装置的入口连通,该脱硫脱碳装置的输出口与阻火器的输入端连通,该阻火器的输出口与脱氧装置连通,该脱氧装置的输出口与脱氮装置的输入口连通,该脱氮装置的输出口与气体压缩装置输入口连接,该气体压缩装置的输出口与气体收集装置连通,该体收集装置的输出端与燃料压缩机的入口连通,该燃料压缩机的输出口经第二换热器后与固体氧化物燃料电池单元的阳极入口连通;所述固体氧化物燃料电池单元的阴极入口经过第三换热器后与空气压缩机的输出端连通;所述固体氧化物燃料电池单元阳极气体输出端与后燃烧室的第一输入端连通,阴极输出端与后燃烧室的第二输入端连通,该后燃烧室的第一输出端与所述第二换热的换热端连通;所述固体氧化物燃料电池单元的电流输出端与逆变器模块的输入端连接。

37.其中所述后燃烧室的第二输出端与第四换热器的第一换热端组连通,该第四换热器的第二换热端组通过管道与蓄热水箱连通。

38.所述后燃烧室的剩余气体排出口与二氧化碳分离单元的输入口连通,该二氧化碳分离单元的顶部设置有进料斗和补水口,在该二氧化碳分离单元的底部设置有废弃物排出口,所述二氧化碳分离单元的气体输出口经气体分离室后与所述气体收集器的输出端连接,将剩余可燃烧气体送入燃料压缩机继续利用。

39.在所述二氧化碳分离单元中分离腔室的壳体外壁设置有热能回收箱,该热能回收箱串联有热水储存箱。

40.所述排渣装置的表壁设置有热能回收装置,该热能回收装置与所述热水储存箱连通。

41.上述农林废弃物耦合燃料电池的热电联用系统的方法,具体步骤为:

42.步骤一:将农林废弃物倒入粉碎单元中进行粉碎;

43.步骤二:粉碎后的物料送入热电解单元中进行热解,生成可燃气体、不可燃气体两类,和固液杂质;

44.步骤三:可燃气体和不可燃气体进入储气单元进行储存,固液杂质进入排渣装置中完成热交换后,冷却后的杂质排除;

45.步骤四:储气单元中的混合气体经过脱水装置,去除气体中水分;

46.步骤五:去除水分后的混合气体经过第一换热器降温,利用脱水装置余热进一步提高混合气体的温度;

47.步骤六:混合气体经过脱硫脱碳,去除气体中的二氧化碳和硫化氢;

48.步骤七:混合气体经过阻火器后进入脱氧装置,去除混合气体中的氧气;

49.步骤八:混合气体进入脱氮装置,去除混合气体中的氮氧化合物;

50.步骤九:混合气体经过燃料压缩机,进行压缩;

51.步骤十:将空气经过空气压缩机,进行压缩;

52.步骤十一:升压后的合成气和空气分别经过预热器后分别进入固体氧化物燃料电池单元的阳极和阴极,完成电化学反应,产生电能;

53.步骤十二:产生的直流电经过逆变器模块转换成交流电,供上网或者用电负载使用;

54.步骤十三:经过电化学反应后未完全反应的合成气和空气进入后燃室充分反应;

55.步骤十四:后燃室产生的热能一部分送入第二热交换器,另一部分送入第四换热器,加热热水进行储备;

56.步骤十五:后燃室反应释放出的余气经余气气体入口进入二氧化碳分离室,经过分离后将净化后的气体送入燃料压缩机,继续使用。

57.将农林废弃物倒入进料口,启动转动电机,通过破碎杆上固定安装的破碎齿的剪切力对农林废弃物进行粉碎。

58.粉碎结束后,细化过的农林废弃物进入加热燃烧装置中,其在高温下发生热解反应产生一系列气体。农林废弃物热解气主要包括可燃气体和不可燃气体两类,还有少量的固体杂质和液态杂质。可燃气体主要有一氧化碳、氢气、甲烷、硫化氢和低分子烃类等。不可燃烧的气体主要有二氧化碳、氮气和氧气以及水蒸气。固体杂质主要有灰分和细小的炭颗粒,液体杂质主要有焦油和水分。

59.热解后产生的炉渣进入排渣装置,炉渣产生的热量使保温水套中通过注水箱注入的水温度升高,最后产生的热水通过出水管进入蓄水箱中,冷却后的炉渣在通过出料口排出。

60.粉碎装置包括放置箱、进料口、动力箱、破碎杆、转动电机,所述进料口的底部与放置箱顶部连通;所述动力箱固定安装在所述放置箱的一侧;所述动力箱内部固定安装所述转动电机;所述转动电机与所述破碎杆通过联轴器连接;所述破碎杆贯穿动力箱的机壳;所述破碎杆与机壳安装有轴承,破碎杆上固定安装破碎齿。

61.热解装置包括燃烧箱、出气口。所述燃烧箱侧壁与出气口连通。

62.热回收装置包括排渣装置、保温水套、注水箱、蓄水箱、注水管、出水管。所述燃烧箱的底端固定连接排渣装置,排渣装置底部套接保温水套,保温水套侧壁上固定安装进水口和出水口,进水口和出水口分别装有进水管和出水管并分别连接注水箱和蓄水箱。

63.热解后生成的气体进入贮气柜后经气体压缩机压缩,然后进入分离装置分离固体杂质与液体杂质,再经过脱水装置去除气体中的水分并吸收储存大量的热量,阻火器设置于所述脱水装置与所述脱碳装置之间,用于防止火焰在管道中的逆向传播;换热器与所述阻火器、脱水装置连通,回收利用脱水装置所储存的热量提高混合气体的温度;脱二氧化碳、硫化氢装置,与所述换热器连通,用于去除气体中二氧化碳与硫化氢;脱氧气、氮氧化合物的装置,与所述脱碳脱硫装置连通,用于去除气体中的氧气和氮氧化合物;收集装置,与所述脱氧气、氮氧化合物的装置连通,用于收集净化后的气体。

64.气体压缩机由过滤管道和滤网组成,气体压缩机鼓吹着待提纯的气体进入管道中,管道内设有滤网。利用重力沉降的原理,颗粒与流体的密度差异,使之发生相对运动而沉降。待提纯的气体中所包含的杂质液体(焦油和水分)和杂质固体(灰分和细小的炭颗粒)由下口排出,混合气体进入脱水装置。

65.净化提纯用的脱水装置,主要包括气体分流箱、气体净化脱水元件、控制元件、电源;气体分流箱侧壁设有气体进口,上端设有气体出口,下端设有液体出口且所述气体进口和气体出口处均设有电磁阀,气体分流箱内设有多级保温壳层(3-5层)壳层间设2-3层滤网。气体净化脱水元件设有于气体分流箱各级壳层内侧壁且对进入内部的气体进行降温脱水的制冷机,采用吸收式制冷的原理,于气体分流箱外层设有装满冷凝水的腔体作为冷凝器,通过管道与各级壳层和换热器相连。智能控制元件包括制冷机控制器、设于气体出口的压力传感器、显示屏;调节制冷机的制冷温度不同且依次降低,且靠近气体分流箱外侧的制冷机的制冷温度最高,位于最内部的制冷脱水腔内的制冷温度最低。电源为制冷机、压力传感器以及显示屏提供电源。

66.脱水装置采用冷凝脱水的方法,使水蒸气从混合气体中分离出来。采用多级壳层构造,多级降温,冷凝水将热解所释放的大量热量回收储存运输至换热器释放达到循环利用的目的,外层设置温度最高,最内层设置温度最低,温度逐层降低。每一层中填充滤网,充分吸收水蒸气,使水从下口流出,混合气从上口收集。

67.换热器与上述脱水装置中的冷凝器连接,依靠冷、热流体直接接触而进行传热的原理,将冷凝水所吸收储存的热量用于提高混合气体的温度。回收循环利用体现了节能环保的宗旨。

68.脱二氧化碳、硫化氢装置包括脱硫脱碳吸收塔、流量分配阀、温度监测仪。脱硫脱碳吸收塔内部结构由采用由下向上的螺旋式反应隔层分割构成,充分吸收二氧化碳和硫化氢;脱硫脱碳吸收塔底设有进气口,换热器的出气口与脱硫脱碳吸收塔的进气口连接;脱硫脱碳吸收塔顶设有出气口,出气口设有流量分配阀,流量分配阀为三通阀,该流量分配阀的一出口与脱硫脱碳吸收塔顶的出气口连接,该三通阀的另一出口与入液管连接。换热器的出气口与脱硫脱碳吸收塔的进气口之间还设有温度监测仪。

69.该脱二氧化碳、硫化氢装置采用醇胺法以醇胺弱碱性水溶液为吸收剂,内部结构采用螺旋式反应隔层,吸收剂从流量分配阀的入液管加入填充其中,待进化气体通过进气口通入脱硫脱碳吸收塔内,与吸收剂醇胺弱碱性水溶液反应充分吸收二氧化碳和硫化氢。吸收剂能有效吸收硫化氢,但是与二氧化碳反应吸收速率受温度影响较大。故本吸收装置前设置换热器和温度监测仪适当提高温度,提高吸收效率。

70.上述脱氧气、氮氧化合物的装置由两部分组成,分为a部分和b部分。

71.a吸收塔塔底设有进气口,脱硫脱碳吸收塔顶的出气口与脱氧气、氮氧化合物装置的a塔进气口连接;

72.a吸收塔塔顶设有出气口,气体流量控制阀进气口与a塔出气口连接;

73.脱氧气、氮氧化合物装置的a塔中填充蜂窝孔状的fe/ni和沸石作为催化剂,将氮氧化合物,尤其是no与氧气充分反应,吸收混合气中的氧气;

74.a塔和b塔之间设有气体流量控制阀,气体流量控制阀出气口与b塔进气口连接;用于控制混合气体由a塔流向b塔的速率;

75.b吸收塔塔底设有进气口,脱氧气、氮氧化合物装置的b塔进气口与脱氧气、氮氧化合物装置的a塔出气口连接;

76.脱氧气、氮氧化合物装置的b塔内壁附着氧化铈颗粒或者粉末作为no2的吸附剂。

77.b吸收塔塔顶设有出气口,气体收集器与b塔出气口连接;

78.脱氧气、氮氧化合物的装置其中包括以下两级过程:

79.第一级:脱除气体中的氧气;将氮氧化合物与氧气充分反应转化为no2,既达到了吸收氧气的目的,也能将氮氧化合物转化为二氧化氮为第二级反应铺垫。

80.第二级:脱除气体中的二氧化氮。达成脱氧气、氮氧化合物的目的。

81.净化后的合成气和空气分别由压缩机压缩提高压力,以便克服经过各个设备的压力损失,升压后的合成气和空气分别经过预热器后进入sofc的阳极、阴极,在经过电化学反应后未完全反应的合成气和空气进入后燃室充分反应,将 sofc产生的直流电经过滤波器后接入逆变桥将其转变为交流电,再经过变压器、继电器连入电网为用户供电。

82.后燃室释放出的热量一部分用来为换热器提供热量,另一部分通入燃料池外安装的冷却液循环管道,后经过换热器将冷却液的热量与低温水进行热量交换,使热量能转换为热水使用,在蓄热水箱里在附加一个循环水系统,增加一个水泵可以循环冷却水。为了保证热水的温度,在蓄水箱中有温度监测装置和电加热装置,外部有温度显示器和加热调控。

83.反应释放出的余气经余气气体入口进入二氧化碳分离室,生石灰料斗向室内投入生石灰粉末,由补水口喷洒适量水雾,余气中二氧化碳和水与氧化钙发生反应生成碳酸钙沉淀物,碳酸钙沉淀物在重力作用下从二氧化碳分离室的废物排出阀门处排出,打开产物气体出口处的联通阀门,剩余气体进入产物气体出口通道,气体中含有的部分水蒸气在产物气体出口通道内冷凝成水滴流回二氧化碳分离室中,剩余气体再经过活性炭吸附过滤器吸附剩余微量二氧化碳和少量水分子,最终剩余气体(氢气,甲烷等)通过输出通道回到除杂环节再利用。冷水从热能回收箱的进液口进入,冷水在热能回收箱内停留足够的时间,冷水有充足的时间与二氧化碳分离室中放出的热量进行热交换,其热量转移到热能回收箱内的冷水中,升温后的水从出液口流出热能回收箱,完成对产物混合气体的热能回收。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1