一种复合底涂导电剂及其制备方法与应用与流程

1.本发明涉及锂离子电池领域,具体涉及一种复合底涂导电剂及其制备方法与应用。

背景技术:

2.目前磷酸铁锂因导电性能差需要用涂炭箔材作为底涂导电剂弥补其导电性能不足问题。就是将分散好的底涂导电剂均匀、细腻地涂覆在箔材上,提供极佳的静态导电性能,收集活性物质的微电流,从而大幅降低正、负极材料与集流体之间的接触电阻,并提高二者的附着力,可减少粘结剂的使用量,进而使电池的整体性能得到显著提升。

3.常见的锂离子电池用导电剂包括石墨烯、碳纳米管(cnt)、super p(导电炭黑)、气相生长型碳纤维(vgcf)等,不同的导电剂有不同的特性,现阶段一般采用多种导电剂共混的形式制备锂电池正极活性浆料或者涂炭箔材浆料。箔材采用冷轧工艺轧制而成,在经表面去污去氧化层处理后,微观下其表面显现轧制过程中产生的划痕、微孔、凹坑等缺陷,即便在一定光洁度下其表面也是一种类磨砂面的状态,在涂覆底涂导电剂后,箔材与石墨烯或cnt的接触点多为表面凸起点,影响导电的一致性。

4.用普通sp(导电炭黑)作为底涂导电剂用于涂炭箔材虽然具备成本优势,但是用量较多,且球状sp与箔材为点对面接触,接触点位小易导致接触不良增加界面阻抗。一般石墨烯作为粉料或者提前分散好后作为预混浆料用于锂离子电池的导电添加剂使用。石墨烯作为一种新型材料,具有优异的导电性,使用石墨烯(graphene)产品有利于极片散热、抗拉强度高提升材料压实密度、优良的导电特性及倍率性能;然而石墨烯本身作为片状二维结构不具备良好的保液能力、长程导电能力,当作为涂碳箔材的底涂导电剂时,其面状结构决定其与铝箔间形成面接触,理论上应具有优异的导电性,但实际上两接触面并不能良好接触,接触面之间存在一定的间隙或小气泡,这致使电子不能顺利通过,也导致采用石墨烯作为导电剂的涂碳箔材在涂层平面上具有良好的导电性,但是涂层与箔材间的导电性较差。另外,石墨烯的面状结构在加工上存在分散困难、易团聚等问题,其与颗粒状的super p或线状的vgcf、cnt等导电剂共混分散时易发生吸附作用。

5.碳纳米管(cnts,单壁或多壁)具备一定的长径比和较高的比表面积,具备导电性能优良且可实现长程导电能力,但单独用于涂炭箔材容易从极片剥离且与浆料兼容性差。sp、cnts、graphene单独用于底涂涂炭箔材的导电剂总是存在以上所述界面接触阻抗大、保液能力弱、粉料易剥离诸多问题,对电池内阻、循环性能及极片加工性能带来不利影响。

技术实现要素:

6.为解决涂炭箔材中底涂导电剂与箔材的导电性存在一致性差的问题,本技术提出了一种复合底涂导电剂及其制备方法与应用,通过复配显著提升浆料一致性和内阻分布一致性,从而解决了正极活性物质层与箔材接触接触界面阻抗大、导电剂分散不均匀及粉料从极片剥离加工难问题。

7.本发明还提出了将底涂导电剂涂覆在箔材后具有内阻小、容量高、循环寿命长的特性。

8.本发明是通过以下技术方案实现的:一种复合底涂导电剂,所述的复合底涂导电剂包括碳纳米管、石墨烯、导电炭黑sp,其中碳纳米管包括小管径、大管径两种碳纳米管,小管径碳纳米管的管径0.1~0.5nm,管长0.1微米~2微米,大管径碳纳米管的管径为3nm~20nm,管长0.5~20微米。

9.通过使用复合底涂导电剂替代单一导电剂解决底涂导电剂与铝箔接触、导电剂分散不均匀及粉料从极片剥离加工难问题;利用大小管径搭配的碳纳米管形成长程导电路径,小管径碳纳米管实现彼此缠绕、大管径碳纳米管实现长程导电,导电碳颗粒实现点对点紧密接触,石墨烯片掺混形成三维空间导电网络。作为优选,小管径与大管径两种碳纳米管的质量比为0.2~0.5:1。

10.作为优选,碳纳米管、石墨烯、导电炭黑sp的质量比为0.05~1:0.05~1:0.5~5,同时,石墨烯、碳纳米管的质量和与导电炭黑sp的质量比为1:2~10。

11.所述的复合底涂导电剂包括羧甲基纤维素纳、丁苯橡胶、氧化钙、甲基吡咯烷酮。用羧甲基纤维素纳(cmc)作为增稠剂、丁苯橡胶(sbr)作为粘结剂、生石灰氧化钙(cao)作为防沉降剂、甲基吡咯烷酮(pvp)作为分散剂来提升底涂导电剂的分散性能、提升导电性能和粘结能力。

12.作为优选,以质量份100份计,

[0013][0014]

碳纳米管、石墨烯、导电炭黑sp质量份和60~85。

[0015]

所述的复合底涂导电剂的制备方法为:先将碳纳米管、石墨烯、导电炭黑sp加入到去离子水中,搅拌分散后同时加入羧甲基纤维素纳、氧化钙、甲基吡咯烷酮,继续搅拌,最后加入丁苯橡胶,低速搅拌,直到浆料粘度为800~5000mpa

·

s,得到复合底涂导电剂。

[0016]

作为优选,开始搅拌速度为50~100m/s,搅拌0.5h-3h后加入sbr,搅拌速度切换低搅速10m/s-30m/s,搅拌时间0.5-3h,使底涂导电剂分散好的纳米导电材料可以均匀、细腻地涂覆在铝箔/铜箔上,能提供更好的的静态导电性能,收集活性物质的微电流,从而可以大幅度降低接触电阻。

[0017]

所述的复合底涂导电剂在涂炭箔材上的应用,将上述底涂导电剂涂敷在箔材表面,根据版辊尺寸、涂布间隙、涂布速度控制,以转移式涂覆工艺制成,涂敷单层厚度为0.5微米~1微米。箔材选自铝箔、铜箔中一种,涂炭箔材为在铝或铜集流体上把底涂导电剂涂覆,用来降低电池阻抗,增强涂层粘结强度(减小粘结剂导电剂的使用量),提高电池的循环寿命,同时提高集流体的抗氧化能力。

[0018]

将复合底涂导电剂涂敷在箔材表面,涂敷单层厚度为0.5微米~1微米,使用涂炭箔材减少粘合剂和导电剂的添加量,提高剥离力,固含量和面密度有很大帮助,对电池性能

有很大提升。

[0019]

与现有技术相比,本发明的有益效果是:

[0020]

(1)本发明的底涂导电剂解决了与箔材接触、导电剂分散不均匀及粉料从极片剥离加工难问题;

[0021]

(2)涂炭箔材具有内阻小、容量高、循环寿命长的特性。

附图说明

[0022]

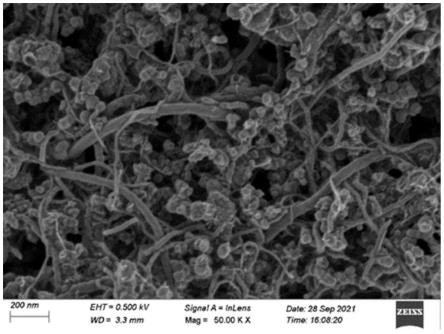

图1为本发明制备的底涂导电剂电镜放大图;

[0023]

图2位本发明的涂炭铝箔表面导电胶电镜;

[0024]

图3为阻抗图;

[0025]

图4为老化后电芯内阻示意图。

具体实施方式

[0026]

下面通过实施例和附图对本发明作进一步详细说明,实施例中所用原料均可市购获采用常规方法制备。

[0027]

实施例1

[0028]

(1)按质量份计,分别称取

[0029]

管径0.25nm,管长1微米的小管径碳纳米管

ꢀꢀ

5份

[0030]

管径为15nm,管长10微米的大管径碳纳米管

ꢀꢀ

10份

[0031]

石墨烯

ꢀꢀ

5份

[0032]

导电炭黑sp

ꢀꢀ

62份

[0033]

羧甲基纤维素纳

ꢀꢀ

28份

[0034]

丁苯橡胶

ꢀꢀ

6份

[0035]

生石灰氧化钙

ꢀꢀ

0.4份甲基吡咯烷酮

ꢀꢀ

0.6份

[0036]

去离子水

ꢀꢀ

200份。

[0037]

(2)将上述小管径碳纳米管、大管径碳纳米管、石墨烯、导电炭黑sp分散进入去离子中,然后全部加入羧甲基纤维素纳、生石灰氧化钙、甲基吡咯烷酮,搅拌速度为80m/s,搅拌0.5h后加入丁苯橡胶,搅拌速度切换低搅速10m/s,搅拌2h,最终得到浆料粘度为1000mpa.s的复合底涂导电剂1。

[0038]

复合底涂导电剂1的电镜放大图如图1所示,说明导电剂分散较好,小管径碳纳米管、大管径碳纳米管、石墨烯、导电炭黑sp分散均匀,小管径碳管起到缠绕铆钉作用,大管径碳管起到长程导电作用,石墨烯构建面接触平台,导电炭黑则均匀连接在碳管和石墨烯上。

[0039]

实施例2

[0040]

(1)按质量份计,分别称取

[0041]

管径0.4nm,管长0.5微米的小管径碳纳米管

ꢀꢀ

2份

[0042]

管径为10nm,管长15微米的大管径碳纳米管

ꢀꢀ

10份

[0043]

石墨烯

ꢀꢀ

10份

[0044]

导电炭黑sp

ꢀꢀ

44份

[0045]

羧甲基纤维素纳

ꢀꢀ

25份

[0046]

丁苯橡胶

ꢀꢀ

10份

[0047]

生石灰氧化钙

ꢀꢀ

0.5份甲基吡咯烷酮

ꢀꢀ

0.5份

[0048]

去离子水

ꢀꢀ

200份。

[0049]

(2)将上述小管径碳纳米管、大管径碳纳米管、石墨烯、导电炭黑sp分散进入去离子中,然后全部加入羧甲基纤维素纳、生石灰氧化钙、甲基吡咯烷酮,搅拌速度为50m/s,搅拌3h后加入丁苯橡胶,搅拌速度切换低搅速30m/s,搅拌2h,最终得到浆料粘度为1000mpa.s的复合底涂导电剂2。

[0050]

实施例3

[0051]

(1)按质量份计,分别称取

[0052]

管径0.1nm,管长1微米的小管径碳纳米管

ꢀꢀ

4份

[0053]

管径为5nm,管长5微米的大管径碳纳米管

ꢀꢀ

8份

[0054]

石墨烯

ꢀꢀ

5份

[0055]

导电炭黑sp

ꢀꢀ

45份

[0056]

羧甲基纤维素纳

ꢀꢀ

26份

[0057]

丁苯橡胶

ꢀꢀ

10份

[0058]

生石灰氧化钙

ꢀꢀ

1份

[0059]

甲基吡咯烷酮

ꢀꢀ

1份

[0060]

去离子水

ꢀꢀ

200份。

[0061]

(2)将上述小管径碳纳米管、大管径碳纳米管、石墨烯、导电炭黑sp分散进入去离子中,然后全部加入羧甲基纤维素纳、生石灰氧化钙、甲基吡咯烷酮,搅拌速度为100m/s,搅拌0.5h后加入丁苯橡胶,搅拌速度切换低搅速20m/s,搅拌1h,最终得到浆料粘度为1000mpa.s的复合底涂导电剂3。

[0062]

应用例1-2

[0063]

将实施例1制备复合底涂导电剂1涂敷在铝箔表面,根据将实施例1制备复合底涂导电剂1涂敷在铝箔表面,根据版辊尺寸(430mm宽幅)、涂布间隙(1微米)、涂布速度(150m/min)控制涂敷单层厚度,单层厚度分别为1μm、0.5μm,铝箔为12微米。

[0064]

涂炭铝箔表面导电剂电镜图如图2所示,说明导电剂分散较好(倍数小,视野大,可判断大致分散均一性趋势)。

[0065]

对比例1

[0066]

为空白对照试验,涂炭铝箔为光箔,铝箔12微米,无涂敷涂炭浆料。

[0067]

对比例2

[0068]

外购涂炭浆料昊鑫hx-g6,涂敷于12微米铝箔,两侧单面各0.5μm制成涂炭铝箔。

[0069]

对比例3

[0070]

外购涂炭浆料天奈lb101-50,涂敷于12微米铝箔,两侧单面各0.5μm制成涂炭铝箔。

[0071]

测试例1

[0072]

(1)将应用例1-2、对比例1-3制备涂炭铝箔为正极,锂片为负极,再在涂炭铝箔上单面涂敷一层磷酸铁锂浆料(正极活性物质),单面涂敷磷酸铁锂浆料的配方为:磷酸铁锂(东阳光p322):导电剂sp:苏威5130的质量比=85:10:5,单面正极浆料负载量为140g/m2,

锂片为负极,电解液为1mol/l lipf6ec:dec:dmc=1:1:1(体积比),隔膜为celgard 25微米基膜,组装成扣电,测试eis。

[0073]

交流阻抗(eis)为锂电领域针对零部件找寻其阻抗限制因素的重要方法。阻抗图如图3所示,说明不同的涂碳种类或尺寸起到不同的效果。阻抗图谱主要是有一个高频区的半圆和低频区的斜线组成,其中半圆的起点为电极与电解液的界面阻抗rs,半圆起点至延申半圆重点为电荷转移阻抗rct,图中起点rs均相同说明本征界面阻抗相当;但rct有本质差别,电荷转移越大,证明锂离子从晶格脱出或嵌入难度越大,其作为膜料与集流体的界面电荷阻抗越大,其作用越弱,电荷转移阻抗如表1所示。

[0074]

表1

[0075][0076][0077]

(2)老化后电芯内阻

[0078]

图4为本发明应用例1涂炭箔材与对比例3常规sp涂炭箔材老化后电芯内阻示意图,具有内阻小、容量高、循环寿命长的特性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1