一种K掺杂α-二氧化锰纳米棒、直写成型墨水、锌离子电池正极及它们的制备方法

一种k掺杂

α-二氧化锰纳米棒、直写成型墨水、锌离子电池正极及它们的制备方法

技术领域

1.本发明涉及电池材料技术领域,更具体地,涉及一种k掺杂α-二氧化锰纳米棒、直写成型墨水、锌离子电池正极及它们的制备方法。

背景技术:

2.能源是人类社会存在和不断发展的基础,而能源的获取及存储在合理利用自然资源、发展低碳经济及促进人类社会可持续发展等方面有着至关重要的作用。电池作为一种高效的储能器件,从发明以来就受到了广泛的关注和研究。

3.近年来,为了满足人们对新型储能器件的安全性、低成本及高能量密度等要求,许多研究者开始尝试采用多价离子(如镁离子、锌离子、铝离子等)来储存能量,设计了许多基于多价离子的新型储能器件。在这些新型储能器件中,锌离子电池体系吸引了大量的关注。锌离子电池具有可以大电流充放电、能量密度高、功率密度高、安全等特点被认为是最有可能取代传统锂离子电池的新技术之一

4.目前锌离子电池制造的主流模式仍然是传统涂布法,但随着经济效益等需求的提升,传统涂布电极存在的一些弊端限制了其进一步发展,例如:

5.1)制备方法使电极局限于2d平面,而电解液渗透区域有限,使得部分活性物质成为无效负载;

6.2)具有低的导电性,电化学性能受限;

7.3)较小的离子交互面积导致缓慢的离子传输速率。

8.本发明采用直写成型技术制备锌离子正极其优势在于:其独特的3d多孔结构提供了大量有效离子交互面积,且其高自由度的可定制性与高精度的模型转换能力,使该正极可在适应多种外力作用的同时保有足够的机械强度,有效弥补以上不足。

9.同时,本发明首次公开了包含可适用于直写成型的纳米前驱体制备、可适用于直写成型的墨水配制、可适用于直写成型的相关参数调控等三项技术内容的完整工艺体系。因该工艺环环相扣的定制模式,使直写成型的精度优势被大程度还原,完备的参数体系可高效率投入应用。

技术实现要素:

10.为了解决现有技术中的问题,本发明的目的是提供一种k掺杂α-二氧化锰纳米棒、直写成型墨水、锌离子电池正极及它们的制备方法。

11.本发明的一种k掺杂α-mno2纳米棒,其纳米棒长度在50~300nm,其为一种具有典型α-mno2棒状形貌的、具有宽粒径分布的k离子掺杂mno2纳米材料。所述的前驱体具有宽粒径分布,可有效提升直写成型产品的固相体积分数,增强产品的有效机械强度。

12.本发明所述的k掺杂α-mno2纳米棒的制备方法,以高锰酸钾为锰源,利用还原剂通过水热反应制备具有宽粒径分布的k掺杂α-mno2纳米棒。

13.还原剂包括:乙酸锰、硫酸锰、浓盐酸、浓硫酸、葡萄糖中的至少一种。

14.所述的还原剂与高锰酸钾的质量比为1:3~1:7,优选1:4.5~1:5.5。

15.所述的水热反应合成温度为120~180℃,优选130~150℃,时间为8~24h,优选10~14h。

16.进一步地,所述的k掺杂α-mno2纳米棒的制备方法,包括以下步骤:

17.1)将还原剂溶于去离子水中,超声直至完全溶解,制成a溶液;

18.2)将高锰酸钾溶于去离子水中,超声直至完全溶解,制成b溶液;

19.3)在常温状态下,将a、b溶液缓慢混合,搅拌30min,得到棕色悬浊液;

20.4)将悬浊液转移至带有聚四氟乙烯内衬的不锈钢反应釜中进行一步水热反应;

21.5)待反应过程完成,将悬浊液离心分离,再用水和乙醇分别洗涤3次,在60℃下干燥24h,即得k掺杂α-mno2纳米棒。

22.本发明的直写成型墨水,将所述的k掺杂α-mno2纳米棒,与导电剂、粘结剂、增稠剂、溶剂混合得到。

23.优选:将所述k掺杂α-mno2纳米棒、导电剂、粘结剂、增稠剂、溶剂采用行星搅拌仪混合制得可适用于直写成型的墨水。

24.k掺杂α-mno2纳米棒,与导电剂、粘结剂、增稠剂、溶剂的比例7:2:1-8:1:1。

25.所述的粘结剂包括:聚偏氟乙烯、聚乙二醇-1000、聚乙二醇-2000、聚丙烯酸中的至少一种,优选聚偏氟乙烯、聚乙二醇-1000。

26.所述的增稠剂包括:聚偏氟乙烯、羧基纤维素、羟乙基纤维素、羟丙基纤维素、聚乙二醇-600、碳纳米管中的至少一种,优选聚偏氟乙烯、羧基纤维素。

27.所述溶剂包括:去离子水、n-甲基吡咯烷酮、乙醇、n-n二甲基酰胺中的至少一种,优选n-甲基吡咯烷酮。

28.所述导电剂粉末为乙炔黑、super-p、石墨烯中的至少一种。

29.导电剂、粘结剂、增稠剂的总质量与溶剂的固液质量比为1:1.3~1:2.5,优选1:1.6~1:1.8。

30.进一步地,所述直写成型墨水配制方法,包括以下步骤:

31.1)将粘结剂、增稠剂粉末溶于溶剂中,在40℃下静置至完全溶解,制成a溶液;

32.2)将k掺杂α-mno2纳米棒、导电剂粉末置于玛瑙研钵中,研磨30min,制成b粉末;

33.3)在常温状态下,采用行星搅拌仪快速混合a、b后,制得黑色墨水。

34.本发明的直写成型锌离子电池正极,采用所述的直写成型墨水和直写成型设备自动化打印得到。

35.打印的相关参数包括:3d模型、挤出速度、挤出压力、针头型号;及打印产品的后续处理。

36.所述的3d模型包括:网-层模型、蚊香盘模型、回环模型、蜂窝模型、直角模型中的至少一种,优选网-层模型、蚊香盘模型。

37.具体将所述的直写成型墨水注入直写成型设备,挤出速度为1~10mm/s,优选3~6mm/s;所述的挤出压力为30~80psi,优选40~60psi;所述针头直径为0.18~1.35mm,优选0.21~0.55mm。

38.所述针头为tt塑胶斜式点胶针头、塑座不锈钢点胶针头中的一种,优选塑座不锈

钢点胶针头;针头直径为0.18~1.35mm,优选0.21~0.55mm。

39.进一步地,打印产品需进行真空干燥,得到直写成型锌离子电池正极。干燥温度为60~110℃,干燥时间为12~24h。

40.本发明的直写成型锌离子电池,采用所述的直写成型锌离子电池正极组装。

41.进一步地,对所述电池的组装及电化学性能的测试方法如下:

42.1)模拟电池采用扣式电池cr2025型体系,电解液为1m硫酸锌与0.3m硫酸锰混合水溶液,负极为圆形锌片,电池隔膜为玻璃纤维;

43.2)电极材料的可逆容量和循环性能,采用恒定电流充放电进行测试分析,充放电制度为:电压范围:0.8~1.8v;循环次数一般为1~1000次。

44.本发明的直写成型锌离子电池正极制备主要包括可适用于打印的纳米前驱体制备、可适用于打印的墨水配制、可适用于直写成型的相关参数调控等三项技术内容。该技术可完成数据模型与打印产品的高精度转化,使应用电池呈现出良好电化学性能。

45.由于以上技术方案的实施,本发明与现有技术相比具有如下优点:

46.本发明采用3d直写成型的方式制备新型锰基正极,通过定制3d模型设计,可为电池内部充放电时带来的体积膨胀-收缩提供有效自由空间,加速反应热的扩散,使电极材料内部残余应力显著降低,并保有一定机械强度;增大了电极材料与电解液接触的比表面积,给锌离子的嵌入和脱出提供了更多的活性位点,显著提高正极材料的容量及倍率性能,改善了正极材料的循环稳定性。

附图说明

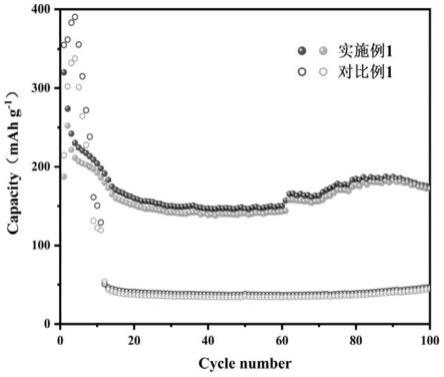

47.图1为实施例1与对比例1制备材料的电化学性能对比图。

48.图2为实施例1制备k掺杂的α-mno2纳米材料的tem图。其中(a-b)为不同倍数下的α-mno2的tem图,(c)为α-mno2的tem高分辨图像,(d)为α-mno2的edx元素面分布图。

49.图3为实施例1制备的打印墨水的流变性能图。

50.图4为实施例1制备的直写成型的网-层状模型电极实拍图像。

51.图5为实施例1制备的直写成型电极不同模型实拍图像,(a-b)蚊香盘电极;(c-d)直角电极;(f-e)粗网格状电极的图像。

52.图6为不同水热条件下的mno2形貌sem图像。

53.其中(a)为在实施例1基础上区别仅仅为将a、b溶液直接混合,而不是滴加制备的k掺杂的α-mno2纳米材料,(b)为实施例2制备的k掺杂的α-mno2纳米材料,(c)为实施例14制备的k掺杂的α-mno2纳米材料,(d)为实施例3制备的k掺杂的α-mno2纳米材料,(e)为实施例8制备的k掺杂的α-mno2纳米材料,(f)为实施例7制备的k掺杂的α-mno2纳米材料,(g)为实施例6制备的k掺杂的α-mno2纳米材料,(h)为在实施例1基础上区别仅仅为150℃进行一步水热反应,保温24h制备的k掺杂的α-mno2纳米材料,(i)为实施例1制备的k掺杂的α-mno2纳米材料。

54.图7为实施例1制备的墨水在不同打印参数下的挤出情况照片。

55.其中(a)打印速度为8mm/s,挤出压力为50psi,(b)打印速度为4mm/s,挤出压力为50psi,(c)打印速度为4mm/s,挤出压力为70psi,(d)打印速度为3mm/s,挤出压力为70psi,(e)打印速度为4mm/s,挤出压力为80psi,(f)打印速度为5mm/s,挤出压力为80psi。

具体实施方式

56.以下结合说明书附图和具体实施例来进一步说明本发明,但实施例并不对本发明做任何形式的限定。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

57.除非特别说明,以下实施例所用试剂和材料均为市购。

58.实施例1

59.一种直写成型锌离子电池正极的制备方法,包括以下步骤:

60.步骤一:将0.3g四水合乙酸锰溶于10ml去离子水中,超声直至完全溶解,制成a溶液;

61.步骤二:将1.5g高锰酸钾溶于60ml去离子水中,超声直至完全溶解,制成b溶液;

62.步骤三:在常温状态下,将a、b溶液以1滴/s速度混合,搅拌30min,得到棕色悬浊液;

63.步骤四:将悬浊液转移至带有聚四氟乙烯内衬的不锈钢反应釜中在140℃进行一步水热反应,保温12h,反应结束后,将产物去离子水洗3次,乙醇洗3次、过滤、60℃干燥12h,即得k掺杂的α-mno2纳米材料;

64.步骤五:将0.08g聚偏氟乙烯、0.02g聚乙二醇-600溶于1.8g n-甲基吡咯烷酮中,在40℃下静置至完全溶解,制成c溶液;

65.步骤六:将0.7g k掺杂的α-mno2、0.2g乙炔黑置于玛瑙研钵中,研磨30min,制成d粉末;

66.步骤七:在常温状态下,采用行星搅拌仪快速混合c、d后,制得黑色墨水;

67.步骤八:将墨水均匀装入容量为10ml针筒中,选用0.26mm塑座不锈钢点胶针头,网-层状模型,设置打印参数为:打印速度为4mm/s,挤出压力为50psi;打印结束后将产品放入100℃真空干燥箱干燥12h,得到直写成型锌离子电池正极。

68.为了验证直写成型锌离子电池正极的电化学性能,进一步将其组装为电池应用:采用扣式电池cr2025型体系,电解液为1m硫酸锌与0.3m硫酸锰混合水溶液,负极为圆形锌片,电池隔膜为玻璃纤维;采用恒定电流充放电进行测试分析,电压范围:0.8~1.8v。通过测试其电化学性能,得到在100次循环中,50ma/g的电流密度下活化后最高容量达到187.3ma/g。

69.实施例2

70.一种直写成型锌离子电池正极的制备方法,包括以下步骤:

71.步骤一:将0.3g四水合乙酸锰溶于10ml去离子水中,超声直至完全溶解,制成a溶液;

72.步骤二:将1.5g高锰酸钾溶于60ml去离子水中,超声直至完全溶解,制成b溶液;

73.步骤三:在常温状态下,将a、b溶液以1滴/s速度混合,搅拌30min,得到棕色悬浊液;

74.步骤四:将悬浊液转移至带有聚四氟乙烯内衬的不锈钢反应釜中在120℃进行一步水热反应,保温12h,反应结束后,将产物去离子水洗3次,乙醇洗3次、过滤、60℃干燥12h,即得k掺杂的α-mno2纳米材料;

75.步骤五:将0.08g聚偏氟乙烯、0.02g聚乙二醇-600溶于1.8g n-甲基吡咯烷酮中,

在40℃下静置至完全溶解,制成c溶液;

76.步骤六:将0.7g k掺杂的α-mno2、0.2g乙炔黑置于玛瑙研钵中,研磨30min,制成d粉末;

77.步骤七:在常温状态下,采用行星搅拌仪快速混合c、d后,制得黑色墨水;

78.步骤八:将墨水均匀装入容量为10ml针筒中,选用0.26mm塑座不锈钢点胶针头,网-层状模型,设置打印参数为:打印速度为4mm/s,挤出压力为50psi;打印结束后将产品放入100℃真空干燥箱干燥12h,得到直写成型锌离子电池正极。

79.为了验证直写成型锌离子电池正极的电化学性能,进一步将其组装为电池应用:采用扣式电池cr2025型体系,电解液为1m硫酸锌与0.3m硫酸锰混合水溶液,负极为圆形锌片,电池隔膜为玻璃纤维;采用恒定电流充放电进行测试分析,电压范围:0.8~1.8v。通过测试其电化学性能,得到在100次循环中,50ma/g的电流密度下活化后最高容量达到89.8ma/g。

80.实施例3

81.一种直写成型锌离子电池正极的制备方法,包括以下步骤:

82.步骤一:将0.3g四水合乙酸锰溶于10ml去离子水中,超声直至完全溶解,制成a溶液;

83.步骤二:将1.5g高锰酸钾溶于60ml去离子水中,超声直至完全溶解,制成b溶液;

84.步骤三:在常温状态下,将a、b溶液以1滴/s速度混合,搅拌30min,得到棕色悬浊液;

85.步骤四:将悬浊液转移至带有聚四氟乙烯内衬的不锈钢反应釜中在130℃进行一步水热反应,保温12h,反应结束后,将产物去离子水洗3次,乙醇洗3次、过滤、60℃干燥12h,即得k掺杂的α-mno2纳米材料;

86.步骤五:将0.08g聚偏氟乙烯、0.02g聚乙二醇-600溶于1.8g n-甲基吡咯烷酮中,在40℃下静置至完全溶解,制成c溶液;

87.步骤六:将0.7g k掺杂的α-mno2、0.2g乙炔黑置于玛瑙研钵中,研磨30min,制成d粉末;

88.步骤七:在常温状态下,采用行星搅拌仪快速混合c、d后,制得黑色墨水;

89.步骤八:将墨水均匀装入容量为10ml针筒中,选用0.26mm塑座不锈钢点胶针头,网-层状模型,设置打印参数为:打印速度为4mm/s,挤出压力为50psi;打印结束后将产品放入100℃真空干燥箱干燥12h,得到直写成型锌离子电池正极。

90.为了验证直写成型锌离子电池正极的电化学性能,进一步将其组装为电池应用:采用扣式电池cr2025型体系,电解液为1m硫酸锌与0.3m硫酸锰混合水溶液,负极为圆形锌片,电池隔膜为玻璃纤维;采用恒定电流充放电进行测试分析,电压范围:0.8~1.8v。通过测试其电化学性能,得到在100次循环中,50ma/g的电流密度下活化后最高容量达到131.5ma/g。

91.实施例4

92.一种直写成型锌离子电池正极的制备方法,包括以下步骤:

93.步骤一:将0.3g四水合乙酸锰溶于10ml去离子水中,超声直至完全溶解,制成a溶液;

94.步骤二:将1.5g高锰酸钾溶于60ml去离子水中,超声直至完全溶解,制成b溶液;

95.步骤三:在常温状态下,将a、b溶液以1滴/s速度混合,搅拌30min,得到棕色悬浊液;

96.步骤四:将悬浊液转移至带有聚四氟乙烯内衬的不锈钢反应釜中在135℃进行一步水热反应,保温12h,反应结束后,将产物去离子水洗3次,乙醇洗3次、过滤、60℃干燥12h,即得k掺杂的α-mno2纳米材料;

97.步骤五:将0.08g聚偏氟乙烯、0.02g聚乙二醇-600溶于1.8g n-甲基吡咯烷酮中,在40℃下静置至完全溶解,制成c溶液;

98.步骤六:将0.7g k掺杂的α-mno2、0.2g乙炔黑置于玛瑙研钵中,研磨30min,制成d粉末;

99.步骤七:在常温状态下,采用行星搅拌仪快速混合c、d后,制得黑色墨水;

100.步骤八:将墨水均匀装入容量为10ml针筒中,选用0.26mm塑座不锈钢点胶针头,网-层状模型,设置打印参数为:打印速度为4mm/s,挤出压力为50psi;打印结束后将产品放入100℃真空干燥箱干燥12h,得到直写成型锌离子电池正极。

101.为了验证直写成型锌离子电池正极的电化学性能,进一步将其组装为电池应用:采用扣式电池cr2025型体系,电解液为1m硫酸锌与0.3m硫酸锰混合水溶液,负极为圆形锌片,电池隔膜为玻璃纤维;采用恒定电流充放电进行测试分析,电压范围:0.8~1.8v。通过测试其电化学性能,得到在100次循环中,50ma/g的电流密度下活化后最高容量达到179.1ma/g。

102.实施例5

103.一种直写成型锌离子电池正极的制备方法,包括以下步骤:

104.步骤一:将0.3g四水合乙酸锰溶于10ml去离子水中,超声直至完全溶解,制成a溶液;

105.步骤二:将1.5g高锰酸钾溶于60ml去离子水中,超声直至完全溶解,制成b溶液;

106.步骤三:在常温状态下,将a、b溶液以1滴/s速度混合,搅拌30min,得到棕色悬浊液;

107.步骤四:将悬浊液转移至带有聚四氟乙烯内衬的不锈钢反应釜中在145℃进行一步水热反应,保温12h,反应结束后,将产物去离子水洗3次,乙醇洗3次、过滤、60℃干燥12h,即得k掺杂的α-mno2纳米材料;

108.步骤五:将0.08g聚偏氟乙烯、0.02g聚乙二醇-600溶于1.8g n-甲基吡咯烷酮中,在40℃下静置至完全溶解,制成c溶液;

109.步骤六:将0.7g k掺杂的α-mno2、0.2g乙炔黑置于玛瑙研钵中,研磨30min,制成d粉末;

110.步骤七:在常温状态下,采用行星搅拌仪快速混合c、d后,制得黑色墨水;

111.步骤八:将墨水均匀装入容量为10ml针筒中,选用0.26mm塑座不锈钢点胶针头,网-层状模型,设置打印参数为:打印速度为4mm/s,挤出压力为50psi;打印结束后将产品放入100℃真空干燥箱干燥12h,得到直写成型锌离子电池正极。

112.为了验证直写成型锌离子电池正极的电化学性能,进一步将其组装为电池应用:采用扣式电池cr2025型体系,电解液为1m硫酸锌与0.3m硫酸锰混合水溶液,负极为圆形锌

片,电池隔膜为玻璃纤维;采用恒定电流充放电进行测试分析,电压范围:0.8~1.8v。通过测试其电化学性能,得到在100次循环中,50ma/g的电流密度下活化后最高容量达到176.9ma/g。

113.实施例6

114.一种直写成型锌离子电池正极的制备方法,包括以下步骤:

115.步骤一:将0.3g四水合乙酸锰溶于10ml去离子水中,超声直至完全溶解,制成a溶液;

116.步骤二:将1.5g高锰酸钾溶于60ml去离子水中,超声直至完全溶解,制成b溶液;

117.步骤三:在常温状态下,将a、b溶液以1滴/s速度混合,搅拌30min,得到棕色悬浊液;

118.步骤四:将悬浊液转移至带有聚四氟乙烯内衬的不锈钢反应釜中在150℃进行一步水热反应,保温12h,反应结束后,将产物去离子水洗3次,乙醇洗3次、过滤、60℃干燥12h,即得k掺杂的α-mno2纳米材料;

119.步骤五:将0.08g聚偏氟乙烯、0.02g聚乙二醇-600溶于1.8g n-甲基吡咯烷酮中,在40℃下静置至完全溶解,制成c溶液;

120.步骤六:将0.7g k掺杂的α-mno2、0.2g乙炔黑置于玛瑙研钵中,研磨30min,制成d粉末;

121.步骤七:在常温状态下,采用行星搅拌仪快速混合c、d后,制得黑色墨水;

122.步骤八:将墨水均匀装入容量为10ml针筒中,选用0.26mm塑座不锈钢点胶针头,网-层状模型,设置打印参数为:打印速度为4mm/s,挤出压力为50psi;打印结束后将产品放入100℃真空干燥箱干燥12h,得到直写成型锌离子电池正极。

123.为了验证直写成型锌离子电池正极的电化学性能,进一步将其组装为电池应用:采用扣式电池cr2025型体系,电解液为1m硫酸锌与0.3m硫酸锰混合水溶液,负极为圆形锌片,电池隔膜为玻璃纤维;采用恒定电流充放电进行测试分析,电压范围:0.8~1.8v。通过测试其电化学性能,得到在100次循环中,50ma/g的电流密度下活化后最高容量达到121.1ma/g。

124.实施例7

125.一种直写成型锌离子电池正极的制备方法,包括以下步骤:

126.步骤一:将0.3g四水合乙酸锰溶于10ml去离子水中,超声直至完全溶解,制成a溶液;

127.步骤二:将1.5g高锰酸钾溶于60ml去离子水中,超声直至完全溶解,制成b溶液;

128.步骤三:在常温状态下,将a、b溶液以1滴/s速度混合,搅拌30min,得到棕色悬浊液;

129.步骤四:将悬浊液转移至带有聚四氟乙烯内衬的不锈钢反应釜中在180℃进行一步水热反应,保温12h,反应结束后,将产物去离子水洗3次,乙醇洗3次、过滤、60℃干燥12h,即得k掺杂的α-mno2纳米材料;

130.步骤五:将0.08g聚偏氟乙烯、0.02g聚乙二醇-600溶于1.8g n-甲基吡咯烷酮中,在40℃下静置至完全溶解,制成c溶液;

131.步骤六:将0.7g k掺杂的α-mno2、0.2g乙炔黑置于玛瑙研钵中,研磨30min,制成d

粉末;

132.步骤七:在常温状态下,采用行星搅拌仪快速混合c、d后,制得黑色墨水;

133.步骤八:将墨水均匀装入容量为10ml针筒中,选用0.26mm塑座不锈钢点胶针头,网-层状模型,设置打印参数为:打印速度为4mm/s,挤出压力为50psi;打印结束后将产品放入100℃真空干燥箱干燥12h,得到直写成型锌离子电池正极。

134.为了验证直写成型锌离子电池正极的电化学性能,进一步将其组装为电池应用:采用扣式电池cr2025型体系,电解液为1m硫酸锌与0.3m硫酸锰混合水溶液,负极为圆形锌片,电池隔膜为玻璃纤维;采用恒定电流充放电进行测试分析,电压范围:0.8~1.8v。通过测试其电化学性能,得到在100次循环中,50ma/g的电流密度下活化后最高容量达到76.1ma/g。

135.实施例8

136.一种直写成型锌离子电池正极的制备方法,包括以下步骤:

137.步骤一:将0.3g四水合乙酸锰溶于10ml去离子水中,超声直至完全溶解,制成a溶液;

138.步骤二:将1.5g高锰酸钾溶于60ml去离子水中,超声直至完全溶解,制成b溶液;

139.步骤三:在常温状态下,将a、b溶液以1滴/s速度混合,搅拌30min,得到棕色悬浊液;

140.步骤四:将悬浊液转移至带有聚四氟乙烯内衬的不锈钢反应釜中在140℃进行一步水热反应,保温8h,反应结束后,将产物去离子水洗3次,乙醇洗3次、过滤、60℃干燥12h,即得k掺杂的α-mno2纳米材料;

141.步骤五:将0.08g聚偏氟乙烯、0.02g聚乙二醇-600溶于1.8g n-甲基吡咯烷酮中,在40℃下静置至完全溶解,制成c溶液;

142.步骤六:将0.7g k掺杂的α-mno2、0.2g乙炔黑置于玛瑙研钵中,研磨30min,制成d粉末;

143.步骤七:在常温状态下,采用行星搅拌仪快速混合c、d后,制得黑色墨水;

144.步骤八:将墨水均匀装入容量为10ml针筒中,选用0.26mm塑座不锈钢点胶针头,网-层状模型,设置打印参数为:打印速度为4mm/s,挤出压力为50psi;打印结束后将产品放入100℃真空干燥箱干燥12h,得到直写成型锌离子电池正极。

145.为了验证直写成型锌离子电池正极的电化学性能,进一步将其组装为电池应用:采用扣式电池cr2025型体系,电解液为1m硫酸锌与0.3m硫酸锰混合水溶液,负极为圆形锌片,电池隔膜为玻璃纤维;采用恒定电流充放电进行测试分析,电压范围:0.8~1.8v。通过测试其电化学性能,得到在100次循环中,50ma/g的电流密度下活化后最高容量达到75.4ma/g。

146.实施例9

147.一种直写成型锌离子电池正极的制备方法,包括以下步骤:

148.步骤一:将0.3g四水合乙酸锰溶于10ml去离子水中,超声直至完全溶解,制成a溶液;

149.步骤二:将1.5g高锰酸钾溶于60ml去离子水中,超声直至完全溶解,制成b溶液;

150.步骤三:在常温状态下,将a、b溶液以1滴/s速度混合,搅拌30min,得到棕色悬浊

液;

151.步骤四:将悬浊液转移至带有聚四氟乙烯内衬的不锈钢反应釜中在140℃进行一步水热反应,保温10h,反应结束后,将产物去离子水洗3次,乙醇洗3次、过滤、60℃干燥12h,即得k掺杂的α-mno2纳米材料;

152.步骤五:将0.08g聚偏氟乙烯、0.02g聚乙二醇-600溶于1.8g n-甲基吡咯烷酮中,在40℃下静置至完全溶解,制成c溶液;

153.步骤六:将0.7g k掺杂的α-mno2、0.2g乙炔黑置于玛瑙研钵中,研磨30min,制成d粉末;

154.步骤七:在常温状态下,采用行星搅拌仪快速混合c、d后,制得黑色墨水;

155.步骤八:将墨水均匀装入容量为10ml针筒中,选用0.26mm塑座不锈钢点胶针头,网-层状模型,设置打印参数为:打印速度为4mm/s,挤出压力为50psi;打印结束后将产品放入100℃真空干燥箱干燥12h,得到直写成型锌离子电池正极。

156.为了验证直写成型锌离子电池正极的电化学性能,进一步将其组装为电池应用:采用扣式电池cr2025型体系,电解液为1m硫酸锌与0.3m硫酸锰混合水溶液,负极为圆形锌片,电池隔膜为玻璃纤维;采用恒定电流充放电进行测试分析,电压范围:0.8~1.8v。通过测试其电化学性能,得到在100次循环中,50ma/g的电流密度下活化后最高容量达到101.6ma/g。

157.实施例10

158.一种直写成型锌离子电池正极的制备方法,包括以下步骤:

159.步骤一:将0.3g四水合乙酸锰溶于10ml去离子水中,超声直至完全溶解,制成a溶液;

160.步骤二:将1.5g高锰酸钾溶于60ml去离子水中,超声直至完全溶解,制成b溶液;

161.步骤三:在常温状态下,将a、b溶液以1滴/s速度混合,搅拌30min,得到棕色悬浊液;

162.步骤四:将悬浊液转移至带有聚四氟乙烯内衬的不锈钢反应釜中在140℃进行一步水热反应,保温11h,反应结束后,将产物去离子水洗3次,乙醇洗3次、过滤、60℃干燥12h,即得k掺杂的α-mno2纳米材料;

163.步骤五:将0.08g聚偏氟乙烯、0.02g聚乙二醇-600溶于1.8g n-甲基吡咯烷酮中,在40℃下静置至完全溶解,制成c溶液;

164.步骤六:将0.7g k掺杂的α-mno2、0.2g乙炔黑置于玛瑙研钵中,研磨30min,制成d粉末;

165.步骤七:在常温状态下,采用行星搅拌仪快速混合c、d后,制得黑色墨水;

166.步骤八:将墨水均匀装入容量为10ml针筒中,选用0.26mm塑座不锈钢点胶针头,网-层状模型,设置打印参数为:打印速度为4mm/s,挤出压力为50psi;打印结束后将产品放入100℃真空干燥箱干燥12h,得到直写成型锌离子电池正极。

167.为了验证直写成型锌离子电池正极的电化学性能,进一步将其组装为电池应用:采用扣式电池cr2025型体系,电解液为1m硫酸锌与0.3m硫酸锰混合水溶液,负极为圆形锌片,电池隔膜为玻璃纤维;采用恒定电流充放电进行测试分析,电压范围:0.8~1.8v。通过测试其电化学性能,得到在100次循环中,50ma/g的电流密度下活化后最高容量达到

169.3ma/g。

168.实施例11

169.一种直写成型锌离子电池正极的制备方法,包括以下步骤:

170.步骤一:将0.3g四水合乙酸锰溶于10ml去离子水中,超声直至完全溶解,制成a溶液;

171.步骤二:将1.5g高锰酸钾溶于60ml去离子水中,超声直至完全溶解,制成b溶液;

172.步骤三:在常温状态下,将a、b溶液以1滴/s速度混合,搅拌30min,得到棕色悬浊液;

173.步骤四:将悬浊液转移至带有聚四氟乙烯内衬的不锈钢反应釜中在140℃进行一步水热反应,保温13h,反应结束后,将产物去离子水洗3次,乙醇洗3次、过滤、60℃干燥12h,即得k掺杂的α-mno2纳米材料;

174.步骤五:将0.08g聚偏氟乙烯、0.02g聚乙二醇-600溶于1.8g n-甲基吡咯烷酮中,在40℃下静置至完全溶解,制成c溶液;

175.步骤六:将0.7g k掺杂的α-mno2、0.2g乙炔黑置于玛瑙研钵中,研磨30min,制成d粉末;

176.步骤七:在常温状态下,采用行星搅拌仪快速混合c、d后,制得黑色墨水;

177.步骤八:将墨水均匀装入容量为10ml针筒中,选用0.26mm塑座不锈钢点胶针头,网-层状模型,设置打印参数为:打印速度为4mm/s,挤出压力为50psi;打印结束后将产品放入100℃真空干燥箱干燥12h,得到直写成型锌离子电池正极。

178.为了验证直写成型锌离子电池正极的电化学性能,进一步将其组装为电池应用:采用扣式电池cr2025型体系,电解液为1m硫酸锌与0.3m硫酸锰混合水溶液,负极为圆形锌片,电池隔膜为玻璃纤维;采用恒定电流充放电进行测试分析,电压范围:0.8~1.8v。通过测试其电化学性能,得到在100次循环中,50ma/g的电流密度下活化后最高容量达到177.9ma/g。

179.实施例12

180.一种直写成型锌离子电池正极的制备方法,包括以下步骤:

181.步骤一:将0.3g四水合乙酸锰溶于10ml去离子水中,超声直至完全溶解,制成a溶液;

182.步骤二:将1.5g高锰酸钾溶于60ml去离子水中,超声直至完全溶解,制成b溶液;

183.步骤三:在常温状态下,将a、b溶液以1滴/s速度混合,搅拌30min,得到棕色悬浊液;

184.步骤四:将悬浊液转移至带有聚四氟乙烯内衬的不锈钢反应釜中在140℃进行一步水热反应,保温14h,反应结束后,将产物去离子水洗3次,乙醇洗3次、过滤、60℃干燥12h,即得k掺杂的α-mno2纳米材料;

185.步骤五:将0.08g聚偏氟乙烯、0.02g聚乙二醇-600溶于1.8g n-甲基吡咯烷酮中,在40℃下静置至完全溶解,制成c溶液;

186.步骤六:将0.7g k掺杂的α-mno2、0.2g乙炔黑置于玛瑙研钵中,研磨30min,制成d粉末;

187.步骤七:在常温状态下,采用行星搅拌仪快速混合c、d后,制得黑色墨水;

188.步骤八:将墨水均匀装入容量为10ml针筒中,选用0.26mm塑座不锈钢点胶针头,网-层状模型,设置打印参数为:打印速度为4mm/s,挤出压力为50psi;打印结束后将产品放入100℃真空干燥箱干燥12h,得到直写成型锌离子电池正极。

189.为了验证直写成型锌离子电池正极的电化学性能,进一步将其组装为电池应用:采用扣式电池cr2025型体系,电解液为1m硫酸锌与0.3m硫酸锰混合水溶液,负极为圆形锌片,电池隔膜为玻璃纤维;采用恒定电流充放电进行测试分析,电压范围:0.8~1.8v。通过测试其电化学性能,得到在100次循环中,50ma/g的电流密度下活化后最高容量达到161.7ma/g。

190.实施例13

191.一种直写成型锌离子电池正极的制备方法,包括以下步骤:

192.步骤一:将0.3g四水合乙酸锰溶于10ml去离子水中,超声直至完全溶解,制成a溶液;

193.步骤二:将1.5g高锰酸钾溶于60ml去离子水中,超声直至完全溶解,制成b溶液;

194.步骤三:在常温状态下,将a、b溶液以1滴/s速度混合,搅拌30min,得到棕色悬浊液;

195.步骤四:将悬浊液转移至带有聚四氟乙烯内衬的不锈钢反应釜中在140℃进行一步水热反应,保温18h,反应结束后,将产物去离子水洗3次,乙醇洗3次、过滤、60℃干燥12h,即得k掺杂的α-mno2纳米材料;

196.步骤五:将0.08g聚偏氟乙烯、0.02g聚乙二醇-600溶于1.8g n-甲基吡咯烷酮中,在40℃下静置至完全溶解,制成c溶液;

197.步骤六:将0.7g k掺杂的α-mno2、0.2g乙炔黑置于玛瑙研钵中,研磨30min,制成d粉末;

198.步骤七:在常温状态下,采用行星搅拌仪快速混合c、d后,制得黑色墨水;

199.步骤八:将墨水均匀装入容量为10ml针筒中,选用0.26mm塑座不锈钢点胶针头,网-层状模型,设置打印参数为:打印速度为4mm/s,挤出压力为50psi;打印结束后将产品放入100℃真空干燥箱干燥12h,得到直写成型锌离子电池正极。

200.为了验证直写成型锌离子电池正极的电化学性能,进一步将其组装为电池应用:采用扣式电池cr2025型体系,电解液为1m硫酸锌与0.3m硫酸锰混合水溶液,负极为圆形锌片,电池隔膜为玻璃纤维;采用恒定电流充放电进行测试分析,电压范围:0.8~1.8v。通过测试其电化学性能,得到在100次循环中,50ma/g的电流密度下活化后最高容量达到91.6ma/g。

201.实施例14

202.一种直写成型锌离子电池正极的制备方法,包括以下步骤:

203.步骤一:将0.3g四水合乙酸锰溶于10ml去离子水中,超声直至完全溶解,制成a溶液;

204.步骤二:将1.5g高锰酸钾溶于60ml去离子水中,超声直至完全溶解,制成b溶液;

205.步骤三:在常温状态下,将a、b溶液以1滴/s速度混合,搅拌30min,得到棕色悬浊液;

206.步骤四:将悬浊液转移至带有聚四氟乙烯内衬的不锈钢反应釜中在140℃进行一

步水热反应,保温24h,反应结束后,将产物去离子水洗3次,乙醇洗3次、过滤、60℃干燥12h,即得k掺杂的α-mno2纳米材料;

207.步骤五:将0.08g聚偏氟乙烯、0.02g聚乙二醇-600溶于1.8g n-甲基吡咯烷酮中,在40℃下静置至完全溶解,制成c溶液;

208.步骤六:将0.7g k掺杂的α-mno2、0.2g乙炔黑置于玛瑙研钵中,研磨30min,制成d粉末;

209.步骤七:在常温状态下,采用行星搅拌仪快速混合c、d后,制得黑色墨水;

210.步骤八:将墨水均匀装入容量为10ml针筒中,选用0.26mm塑座不锈钢点胶针头,网-层状模型,设置打印参数为:打印速度为4mm/s,挤出压力为50psi;打印结束后将产品放入100℃真空干燥箱干燥12h,得到直写成型锌离子电池正极。

211.为了验证直写成型锌离子电池正极的电化学性能,进一步将其组装为电池应用:采用扣式电池cr2025型体系,电解液为1m硫酸锌与0.3m硫酸锰混合水溶液,负极为圆形锌片,电池隔膜为玻璃纤维;采用恒定电流充放电进行测试分析,电压范围:0.8~1.8v。通过测试其电化学性能,得到在100次循环中,50ma/g的电流密度下活化后最高容量达到86.3ma/g。

212.实施例15

213.一种直写成型锌离子电池正极的制备方法,包括以下步骤:

214.步骤一:将0.3g一水合硫酸锰溶于10ml去离子水中,超声直至完全溶解,制成a溶液;

215.步骤二:将1.5g高锰酸钾溶于60ml去离子水中,超声直至完全溶解,制成b溶液;

216.步骤三:在常温状态下,将a、b溶液以1滴/s速度混合,搅拌30min,得到棕色悬浊液;

217.步骤四:将悬浊液转移至带有聚四氟乙烯内衬的不锈钢反应釜中在140℃进行一步水热反应,保温12h,反应结束后,将产物去离子水洗3次,乙醇洗3次、过滤、60℃干燥12h,即得k掺杂的α-mno2纳米材料;

218.步骤五:将0.08g聚偏氟乙烯、0.02g聚乙二醇-600溶于1.8g n-甲基吡咯烷酮中,在40℃下静置至完全溶解,制成c溶液;

219.步骤六:将0.7g k掺杂α-mno2、0.2g乙炔黑置于玛瑙研钵中,研磨30min,制成d粉末;

220.步骤七:在常温状态下,采用行星搅拌仪快速混合c、d后,制得黑色墨水;

221.步骤八:将墨水均匀装入容量为10ml针筒中,选用0.26mm塑座不锈钢点胶针头,网-层状模型,设置打印参数为:打印速度为4mm/s,挤出压力为50psi;打印结束后将产品放入100℃真空干燥箱干燥12h,得到直写成型锌离子电池正极。

222.为了验证直写成型锌离子电池正极的电化学性能,进一步将其组装为电池应用:采用扣式电池cr2025型体系,电解液为1m硫酸锌与0.3m硫酸锰混合水溶液,负极为圆形锌片,电池隔膜为玻璃纤维;采用恒定电流充放电进行测试分析,电压范围:0.8~1.8v。通过测试其电化学性能,得到在100次循环中,50ma/g的电流密度下活化后最高容量达到152.7ma/g。

223.实施例16

224.一种直写成型锌离子电池正极的制备方法,包括以下步骤:

225.步骤一:将0.3g四水合乙酸锰溶于10ml去离子水中,超声直至完全溶解,制成a溶液;

226.步骤二:将1.5g高锰酸钾溶于60ml去离子水中,超声直至完全溶解,制成b溶液;

227.步骤三:在常温状态下,将a、b溶液以1滴/s速度混合,搅拌30min,得到棕色悬浊液;

228.步骤四:将悬浊液转移至带有聚四氟乙烯内衬的不锈钢反应釜中在140℃进行一步水热反应,保温12h,反应结束后,将产物去离子水洗3次,乙醇洗3次、过滤、60℃干燥12h,即得k掺杂的α-mno2纳米材料;

229.步骤五:将0.08g聚偏氟乙烯、0.02g聚乙二醇-600溶于1.6g n-甲基吡咯烷酮中,在40℃下静置至完全溶解,制成c溶液;

230.步骤六:将0.7g k掺杂α-mno2、0.2g乙炔黑置于玛瑙研钵中,研磨30min,制成d粉末;

231.步骤七:在常温状态下,采用行星搅拌仪快速混合c、d后,制得黑色墨水;

232.步骤八:将墨水均匀装入容量为10ml针筒中,选用0.26mm塑座不锈钢点胶针头,网-层状模型,设置打印参数为:打印速度为4mm/s,挤出压力为50psi;打印结束后将产品放入100℃真空干燥箱干燥12h,得到直写成型锌离子电池正极。

233.为了验证直写成型锌离子电池正极的电化学性能,进一步将其组装为电池应用:采用扣式电池cr2025型体系,电解液为1m硫酸锌与0.3m硫酸锰混合水溶液,负极为圆形锌片,电池隔膜为玻璃纤维;采用恒定电流充放电进行测试分析,电压范围:0.8~1.8v。通过测试其电化学性能,得到在100次循环中,50ma/g的电流密度下活化后最高容量达到88.2ma/g。

234.实施例17

235.一种直写成型锌离子电池正极的制备方法,包括以下步骤:

236.步骤一:将0.3g四水合乙酸锰溶于10ml去离子水中,超声直至完全溶解,制成a溶液;

237.步骤二:将1.5g高锰酸钾溶于60ml去离子水中,超声直至完全溶解,制成b溶液;

238.步骤三:在常温状态下,将a、b溶液以1滴/s速度混合,搅拌30min,得到棕色悬浊液;

239.步骤四:将悬浊液转移至带有聚四氟乙烯内衬的不锈钢反应釜中在140℃进行一步水热反应,保温12h,反应结束后,将产物去离子水洗3次,乙醇洗3次、过滤、60℃干燥12h,即得k掺杂的α-mno2纳米材料;

240.步骤五:将0.08g聚偏氟乙烯、0.02g聚乙二醇-600溶于1.7g n-甲基吡咯烷酮中,在40℃下静置至完全溶解,制成c溶液;

241.步骤六:将0.7g k掺杂α-mno2、0.2g乙炔黑置于玛瑙研钵中,研磨30min,制成d粉末;

242.步骤七:在常温状态下,采用行星搅拌仪快速混合c、d后,制得黑色墨水;

243.步骤八:将墨水均匀装入容量为10ml针筒中,选用0.26mm塑座不锈钢点胶针头,网-层状模型,设置打印参数为:打印速度为4mm/s,挤出压力为50psi;打印结束后将产品放

入100℃真空干燥箱干燥12h,得到直写成型锌离子电池正极。

244.为了验证直写成型锌离子电池正极的电化学性能,进一步将其组装为电池应用:采用扣式电池cr2025型体系,电解液为1m硫酸锌与0.3m硫酸锰混合水溶液,负极为圆形锌片,电池隔膜为玻璃纤维;采用恒定电流充放电进行测试分析,电压范围:0.8~1.8v。通过测试其电化学性能,得到在100次循环中,50ma/g的电流密度下活化后最高容量达到91.2ma/g。

245.实施例18

246.一种直写成型锌离子电池正极的制备方法,包括以下步骤:

247.步骤一:将0.3g四水合乙酸锰溶于10ml去离子水中,超声直至完全溶解,制成a溶液;

248.步骤二:将1.5g高锰酸钾溶于60ml去离子水中,超声直至完全溶解,制成b溶液;

249.步骤三:在常温状态下,将a、b溶液以1滴/s速度混合,搅拌30min,得到棕色悬浊液;

250.步骤四:将悬浊液转移至带有聚四氟乙烯内衬的不锈钢反应釜中在140℃进行一步水热反应,保温12h,反应结束后,将产物去离子水洗3次,乙醇洗3次、过滤、60℃干燥12h,即得k掺杂的α-mno2纳米材料;

251.步骤五:将0.08g聚偏氟乙烯、0.02g聚乙二醇-600溶于2.5g n-甲基吡咯烷酮中,在40℃下静置至完全溶解,制成c溶液;

252.步骤六:将0.7g k掺杂α-mno2、0.2g乙炔黑置于玛瑙研钵中,研磨30min,制成d粉末;

253.步骤七:在常温状态下,采用行星搅拌仪快速混合c、d后,制得黑色墨水;

254.步骤八:将墨水均匀装入容量为10ml针筒中,选用0.26mm塑座不锈钢点胶针头,网-层状模型,设置打印参数为:打印速度为4mm/s,挤出压力为50psi;打印结束后将产品放入100℃真空干燥箱干燥12h,得到直写成型锌离子电池正极。

255.为了验证直写成型锌离子电池正极的电化学性能,进一步将其组装为电池应用:采用扣式电池cr2025型体系,电解液为1m硫酸锌与0.3m硫酸锰混合水溶液,负极为圆形锌片,电池隔膜为玻璃纤维;采用恒定电流充放电进行测试分析,电压范围:0.8~1.8v。通过测试其电化学性能,得到在100次循环中,50ma/g的电流密度下活化后最高容量达到49.3ma/g。

256.对比例1

257.一种传统涂布法锌离子电池正极的制备方法,包括以下步骤:

258.步骤一:将0.3g四水合乙酸锰溶于10ml去离子水中,超声直至完全溶解,制成a溶液;

259.步骤二:将1.5g高锰酸钾溶于60ml去离子水中,超声直至完全溶解,制成b溶液;

260.步骤三:在常温状态下,将a、b溶液缓慢混合,搅拌30min,得到棕色悬浊液;

261.步骤四:将悬浊液转移至带有聚四氟乙烯内衬的不锈钢反应釜中在140℃进行一步水热反应,保温12h,反应结束后,将产物去离子水洗3次,乙醇洗3次、过滤、60℃干燥12h,即得k掺杂的α-mno2纳米材料;

262.步骤五:将0.21g k掺杂α-mno2、0.06g乙炔黑、0.03g聚偏氟乙烯置于玛瑙研钵中,

研磨30min;滴加1.26g n-甲基吡咯烷酮后搅拌12h,得到混合物c;

263.步骤八:将c均匀涂覆在钛箔上,100℃真空干燥12h,得到传统涂布法锌离子电池正极。

264.为了验证传统涂布法锌离子电池正极的电化学性能,进一步将其组装为电池应用:采用扣式电池cr2025型体系,电解液为1m硫酸锌与0.3m硫酸锰混合水溶液,负极为圆形锌片,电池隔膜为玻璃纤维;采用恒定电流充放电进行测试分析,电压范围:0.8~1.8v。通过测试其电化学性能,得到在100次循环中,50ma/g的电流密度下活化后最高容量达到45.0ma/g。

265.对比例2

266.一种传统涂布法锌离子电池正极的制备方法,包括以下步骤:

267.步骤一:将0.3g四水合乙酸锰溶于10ml去离子水中,超声直至完全溶解,制成a溶液;

268.步骤二:将1.5g高锰酸钾溶于60ml去离子水中,超声直至完全溶解,制成b溶液;

269.步骤三:在常温状态下,将a、b溶液缓慢混合,搅拌30min,得到棕色悬浊液;

270.步骤四:将悬浊液转移至带有聚四氟乙烯内衬的不锈钢反应釜中在120℃进行一步水热反应,保温12h,反应结束后,将产物去离子水洗3次,乙醇洗3次、过滤、60℃干燥12h,即得k掺杂的α-mno2纳米材料;

271.步骤五:将0.21g k掺杂α-mno2、0.06g乙炔黑、0.03g聚偏氟乙烯置于玛瑙研钵中,研磨30min;滴加1.26g n-甲基吡咯烷酮后搅拌12h,得到混合物c;

272.步骤八:将c均匀涂覆在钛箔上,100℃真空干燥12h,得到传统涂布法锌离子电池正极。

273.为了验证传统涂布法锌离子电池正极的电化学性能,进一步将其组装为电池应用:采用扣式电池cr2025型体系,电解液为1m硫酸锌与0.3m硫酸锰混合水溶液,负极为圆形锌片,电池隔膜为玻璃纤维;采用恒定电流充放电进行测试分析,电压范围:0.8~1.8v。通过测试其电化学性能,得到在100次循环中,50ma/g的电流密度下活化后最高容量达到39.0ma/g。

274.对比例3

275.一种传统涂布法锌离子电池正极的制备方法,包括以下步骤:

276.步骤一:将0.3g四水合乙酸锰溶于10ml去离子水中,超声直至完全溶解,制成a溶液;

277.步骤二:将1.5g高锰酸钾溶于60ml去离子水中,超声直至完全溶解,制成b溶液;

278.步骤三:在常温状态下,将a、b溶液缓慢混合,搅拌30min,得到棕色悬浊液;

279.步骤四:将悬浊液转移至带有聚四氟乙烯内衬的不锈钢反应釜中在140℃进行一步水热反应,保温24h,反应结束后,将产物去离子水洗3次,乙醇洗3次、过滤、60℃干燥12h,即得k掺杂的α-mno2纳米材料;

280.步骤五:将0.21g k掺杂α-mno2、0.06g乙炔黑、0.03g聚偏氟乙烯置于玛瑙研钵中,研磨30min;滴加1.26g n-甲基吡咯烷酮后搅拌12h,得到混合物c;

281.步骤八:将c均匀涂覆在钛箔上,100℃真空干燥12h,得到传统涂布法锌离子电池正极。

282.为了验证传统涂布法锌离子电池正极的电化学性能,进一步将其组装为电池应用:采用扣式电池cr2025型体系,电解液为1m硫酸锌与0.3m硫酸锰混合水溶液,负极为圆形锌片,电池隔膜为玻璃纤维;采用恒定电流充放电进行测试分析,电压范围:0.8~1.8v。通过测试其电化学性能,得到在100次循环中,50ma/g的电流密度下活化后最高容量达到41.0ma/g。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1