磁合金环端面固化方法、磁合金环及加速器

1.本发明属于加速器用磁合金处理技术领域,尤其涉及一种磁合金环端面固化方法、磁合金环及加速器。

背景技术:

2.纳米晶及非晶材料由于具有磁导率高、损耗低、饱和磁感应强度高的特点,以卷绕磁芯的方式广泛应用于电力电子领域。为了获得优异的软磁性能,这类材料需要以去除内应力为目的而进行的热处理。然而,热处理后材料脆性大,且该类磁芯由柔性超薄(10-30um)带卷绕而成,自身无强度,因此,其主要通过磁芯的固化技术实现磁芯自身强化,并获得端面保护的目的。对于性能要求不高的小磁芯,其固化主要通过真空含浸实现,即将磁芯放入一定黏度的环氧或者其他高分子材料液体内,通过抽真空将环氧类物质抽入磁芯的层间间隙中,加热使得环氧固化。这种技术可以获得较高的固化强度,但是非晶及纳米晶软磁材料是一种应力敏感性材料,环氧在磁芯层间固化过程,对磁性材料施加较大的外力,这种外力对磁材的本征软磁性能恶化严重,对于性能要求较高的磁芯无法使用。

3.考虑到上述问题,也有仅在磁芯表面刷高粘度环氧胶的方案,这种工艺改良主要控制端面固化胶过多渗入磁芯,虽然其对性能影响相对小,但是无法真正实现磁芯整体固化的目的,对于对强度要求不高的小磁芯尚可满足,而大磁芯却不可以。表面喷涂技术在一定程度上能够解决上述问题,其解决了由于浸胶而导致的性能恶化问题,但是考虑强度要求,需要喷涂更厚的固化层才可实现更高强度的要求,特别是对于导热要求高,必须通过控制厚度的极薄涂层的端面固化要求是无法满足的,比如小于1mm大尺寸(外径>200mm)磁芯的固化。

4.加速器的高频腔系统使用的纳米晶磁合金环对磁芯性能要求高,考虑磁芯高频发热而要求磁芯固化层极薄,不仅如此,还要实现在一定温度下实现磁芯自重长期承载的能力,而这些都对上述传统固化技术提出了严峻的挑战,兼容上述极端要求,传统技术无法实现。

技术实现要素:

5.针对现有技术存在的不足之处,本发明所要解决的技术问题是克服现有固化技术无法满足加速器的高频腔系统使用的纳米晶磁合金对固化层要求的技术问题,提出一种在固化层厚度小于0.4mm的情况下,获得稳定支撑自身立放重量的固化层强度,同时,保证端面层耐油性和高导热特性要求,满足加速器高频腔使用的纳米晶磁合金环对固化层要求的磁合金环端面固化方法、磁合金环及加速器。

6.为解决所述技术问题,本发明采用的技术方案为:

7.本发明提供一种磁合金环,所述磁合金环的端面固化层由所述磁合金环的端面至外依次包括环氧胶和玻璃纤维布,玻璃纤维布与环氧形成镶嵌结构,厚度小于0.4mm。

8.优选的,在室温下,所述磁合金环固化后磁导率衰减为固化前磁导率的80-90%。

9.优选的,加热处理后的所述磁合金环固化后磁导率提升至原磁合金环固化后磁导率的100%以上。

10.本发明另一方面提供一种加速器,所述加速器的高频腔系统使用的纳米晶磁合金环由上述任一技术方案所述的任一磁合金环制成。

11.本发明还提供一种磁合金环端面固化方法,对所述磁合金环上下两个端面进行处理,得到上下两个端面覆有端面固化层的磁合金环。

12.优选的,包括

13.环氧胶涂覆固化步骤,包括在磁合金环一个端面使用环氧胶进行涂覆,形成环氧胶涂覆固化的端面;

14.复合层形成步骤,包括在所述环氧胶涂覆固化的端面上均匀的覆盖玻璃纤维布,在平铺平整后,在所述玻璃纤维布自身重力作用下,慢慢浸入环氧胶中,形成环氧胶和玻璃纤维布镶嵌的复合层;

15.静置固化步骤,形成一端面固化层;

16.另一端面固化步骤,包括采用上述环氧胶涂覆固化步骤、复合层形成步骤、静置固化步骤对所述磁合金环的另一端面进行固化,形成另一端面固化层;

17.二次反应固化步骤,包括对上述两个端面固化层进行二次反应固化。

18.优选的,所述环氧胶涂覆固化步骤在20-30℃下静置30-90min;所述静置固化步骤在20-40℃下静置时间不低于6h;所述二次反应固化步骤在100℃以下对上述两个端面固化层进行二次反应固化。

19.优选的,所述玻璃纤维布的厚度小于所述端面固化层厚度的60%。

20.优选的,所述玻璃纤维布的厚度小于0.2mm。

21.优选的,所述环氧胶的导热系数大于0.5w(m.k)。

22.优选的,所述环氧胶的黏度为10-4000cps。

23.优选的,所述玻璃纤维布耐温零下40℃到200℃;所述玻璃纤维布的抗拉强度大于300n/25mm;所述玻璃纤维布的透气率为40-200mm/s。

24.与现有技术相比,本发明的有益效果在于:

25.本发明提供一种磁合金环端面固化方法,由该工艺处理得到的复合层内无气泡及裂纹缺陷,玻璃纤维布与环氧形成镶嵌结构,得到的磁合金环在固化层厚度小于0.4mm的情况下,具有稳定支撑自身立放重量的固化层强度,同时,保证端面固化层耐油性好、具有高导热性的特点。

附图说明

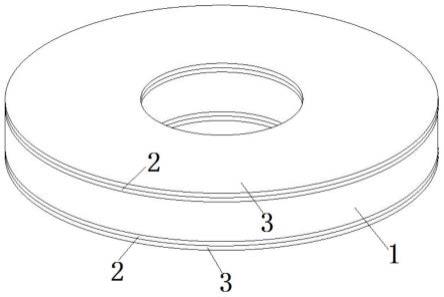

26.图1为本发明实施例1所提供的磁合金环的结构示意图;

27.图2为本发明对比例1所提供的磁合金环的结构示意图;

28.图3为为本发明对比例2所提供的磁合金环的测试示意图;

29.以上各图中:1、磁合金环;2、环氧胶;3、玻璃纤维布。

具体实施方式

30.下面将结合附图对本发明具体实施例中的技术方案进行详细、完整的描述。显然,

所描述的实施例仅仅是本发明总的技术方案的部分具体实施方式,而非全部的实施方式。基于本发明的总的构思,本领域普通技术人员所获得的所有其他实施例,都落于本发明保护的范围。

31.本发明一方面提供一种磁合金环1,所述磁合金环1的端面固化层由所述磁合金环1的端面至外依次包括环氧胶2和玻璃纤维布3,玻璃纤维布3与环氧形成镶嵌结构,厚度小于0.4mm。可选的,该磁合金环1还可用于变压器、电机领域。

32.在一优选实施例中,在室温下,所述磁合金环固化后磁导率衰减为固化前磁导率的80-90%。具体的,在室温下,所述磁合金环加负载12h后磁导率u

12

衰减为固化前磁导率u1的85.5%,加负载72h后磁导率u

12

衰减为固化前磁导率u1的84.4%,其中,u

12

=u2/u1,u1为未进行固化的磁导率,u2为固化后磁导率。

33.在一优选实施例中,加热处理后的所述磁合金环固化后磁导率提升至原磁合金环固化后磁导率的100%以上。具体的,固化后,加热处理后,所述磁合金环加负载12h后磁导率u

23

提升至原磁合金环固化后磁导率的107.4%,加负载72h后磁导率u

23

提升至原磁合金环固化后磁导率的108.2%,其中,u

23

=u3/u2,u2为固化后磁导率,u3为水平放置耐温(100℃)评价后室温条件下测试磁导率。

34.本发明另一方面提供一种加速器,所述加速器的高频腔系统使用的纳米晶磁合金环由上述任一技术方案所述的任一磁合金环制成。

35.本发明还提供一种磁合金环1端面固化方法,对所述磁合金环1上下两个端面进行处理,得到上下两个端面覆有端面固化层的磁合金环1。优选的,包括

36.环氧胶2涂覆固化步骤,包括在磁合金环1一个端面使用环氧胶2进行涂覆,形成环氧胶2涂覆固化的端面;可选的,在20-30℃下静置30-90min;优选的,25℃下静置30min,原因在于,一方面可以使由于胶浸入磁芯层间而产生的气泡完全浮到环氧胶2表面,使气泡在表面完全破碎;另一方面,放置胶更长时间会静置固化,胶很难浸入玻璃纤维布3。

37.复合层形成步骤,包括在所述环氧胶2涂覆固化的端面上均匀的覆盖玻璃纤维布3,在平铺平整后,在所述玻璃纤维布3自身重力作用下,慢慢浸入环氧胶2中,形成环氧胶2和玻璃纤维布3镶嵌的复合层;

38.静置固化步骤,形成一端面固化层;可选的,在20-40℃下静置时间不低于6h;优选的,25℃静置不低于6h。

39.另一端面固化步骤,包括采用上述环氧胶2涂覆固化步骤、复合层形成步骤、静置固化步骤对所述磁合金环1的另一端面进行固化,形成另一端面固化层;

40.二次反应固化步骤,包括对上述两个端面固化层进行二次反应固化。优选反应固化温度为100℃以下。

41.需要说明的是,加速器高频腔使用的纳米晶磁合金环1对性能有严格要求外,对端面固化层厚度及固化层强度均有严格要求。即要求在固化层厚度小于0.4mm的情况下,获得稳定支撑自身立放重量的固化层强度。同时,保证端面层耐油性和高导热特性要求。完全含浸可以获得更高的纳米晶磁合金环1强度,但是含浸不仅恶化磁合金环1的冷态性能,同时对加速器运行过程中磁合金环1由于受热导致含浸的环氧与纳米晶材料生产膨胀应力,而致使性能进一步恶化。基于此,本发明采用了在端面表层进行固化的工艺。由该工艺制备得到的磁合金环1的复合层内无气泡及裂纹缺陷,玻璃纤维布3与环氧形成镶嵌结构,得到的

磁合金环1在固化层厚度小于0.4mm的情况下,具有稳定支撑自身立放重量的固化层强度,同时,保证端面固化层耐油性好、具有高导热性的特点。

42.在一优选实施例中,所述玻璃纤维布3的厚度小于所述端面固化层厚度的60%,以便低黏度环氧与玻璃纤维布3有效复合,可选的,所述玻璃纤维布3的厚度小于0.2mm。

43.在一优选实施例中,考虑到磁合金环1使用温度从常温到约100℃的循环温度过程,所述环氧胶2的导热系数大于0.5w(m.k)。

44.在一优选实施例中,所述环氧胶2的黏度为10-4000cps。

45.在一优选实施例中,所述玻璃纤维布3耐温零下40℃到200℃。使用环氧和玻璃纤维布3复合材料作为端面固化层,结合其使用场景,玻璃纤维布3优选耐温零下40℃到200℃之间,耐化学腐蚀,能耐强酸、强碱及各种有机溶剂的腐蚀。在一优选实施例中,所述玻璃纤维布3的抗拉强度大于300n/25mm,具有高强度且良好的机械特性。在一优选实施例中,考虑到低黏度的环氧在玻璃纤维布3的渗透性,所述玻璃纤维布3的透气率为40-200mm/s。

46.将上述玻璃纤维布3与环氧进行复合,传统的复合方式,将玻璃纤维布3置于环氧层内部或者环氧层与磁合金环1表面之间,从单纯增加固化层强度的角度出发,可以有显著作用。但是对于应力敏感的多层卷绕纳米晶材料而言,仅有固化强度是不够的,还要充分考虑固化方式对性能影响和多次卷绕材料端面的特殊性。结合对纳米晶材料特性的分析和产品应用场景的充分理解,创造性的提出了低应力且高强度的复合固化模型和工艺。

47.为了更清楚详细地介绍本发明实施例所提供的磁合金环1端面固化方法、磁合金环1及加速器,下面将结合具体实施例进行描述。

48.实施例1

49.磁合金环1表面由内而外依次为环氧胶2、玻璃纤维布3

50.根据纳米晶磁合金环1的表面积和涂覆厚度,计算环氧胶2用量,在纳米晶磁合金环1表面使用低粘度的环氧胶2进行涂覆,计算厚度为总厚度的60%。首先,需要在25℃环境中,静置30min,一方面可以使由于胶浸入磁芯层间而产生的气泡完全浮到环氧胶2表面,使气泡在表面完全破碎;另一方面,放置胶更长时间会静置固化,胶很难浸入玻璃纤维布3。其次,在其上均匀的覆盖玻璃纤维布3,在平铺平整后,在玻璃纤维布3自身重力作用下,慢慢浸入有一定黏度的胶中,形成环氧胶2和玻璃布高度镶嵌的复合层。最后,25℃静置一定时间,不低于6h。一面完成后,按照上述工艺进行第二面固化。两面均完成后,选择小于100℃的温度对两个端面进行二次反应固化。端面固化磁芯结构详见图1所示。

51.本实施例制作的磁合金环1固化层,玻璃纤维布3在表面最外层,并与环氧胶2形成镶嵌结构。观察复合固化层两面均没有小气泡,端面平整。

52.对比例1

53.磁合金环1表面由内而外依次为环氧胶2、玻璃纤维布3、环氧胶2

54.根据纳米晶磁合金环1的表面积和涂覆厚度,计算环氧胶2用量,在纳米晶磁合金环1表面使用低粘度的环氧胶2进行涂覆,计算厚度为总厚度的30%。首先,需要在25℃环境中,静置30min,待无气泡且具有一定黏度后,覆盖玻璃纤维布3,与环氧胶2互浸。之后在其上涂覆与第一步等重量的低黏度环氧胶2,静置固化不低于6h。一面完成后,按照上述工艺进行第二面固化。两面均完成后,选择小于100℃的温度对两个端面进行二次反应固化。端面固化磁芯结构详见图2。

55.本对比例制作的磁合金固化层,环氧胶2在表面最外层,并于置于环氧胶2中间的玻璃纤维布3形成紧密的镶嵌结构。观察复合固化层两面均没有小气泡,端面平整且光滑。

56.对比例2

57.选用热处理后的纳米晶磁合金环1进行以下实验,选择磁环内径200mm,外径500mm,高度25mm的纳米晶磁合金环1。使用低黏度高导热型的材料,根据端面表面积和固化层厚度,计算环氧用量,本次实验目标端面单层厚度0.3

±

0.05mm,按照自流平的工艺均匀的淋洒在磁合金环1的一面(a面),先室温静置并固化;翻转后再淋洒磁合金环1的另一面(b面),并静置固化,再根据环氧特性设定烘烤工艺,完成环氧完全固化。

58.室温立放负载能力评价:

59.室温条件下,在固化完的磁合金环1立放,在其上部持续施加400n重的负载12h(模拟磁合金环1装机后受力状态),详见图示3。两个固化层端面没有出现裂纹,受力方向磁环有轻微变形;继续延长时间,72小时后,端面无裂纹,变形无加重趋势,测量变形在负载力施加方向外径变和垂直负载力方向变化,外径变形量小于1mm。

60.水平放置耐温能力评价:

61.固化完成的磁环在100℃(模拟使用环境温度)的气氛炉内平放12h,发现磁环两个固化层端面没有裂纹出现;继续延长观察时间,72h后,端面依然正常,并测试固化层硬度,固化层硬度有明显提升。固化层硬度提升主要是高温放置过程中,环氧反应更完全,同时也说明,该类环氧耐温性满足使用温度环境要求,不会因为温度而导致硬度降低或者端面开裂。

62.耐温和负载综合特性评价:

63.在100℃环境中,在磁环上部持续施加400n重的负载12h,观察磁芯的变形情况及表面裂纹情况。12h后观察,在测试压力施加方向磁合金环1外径为495mm,垂直施加方向的磁环外径为503mm,说明磁环在受热负载情况下严重变形。且磁合金环1端面环氧多处开裂,外圈裂纹多且缝隙大,且裂纹沿着磁环周向有贯穿的趋势。72h后,磁环固化层裂纹增大,且出现端面环氧固化层与磁合金环1表面剥落和脆裂的情况,变形量与12h基本相当。耐温性实验评价,环氧的耐温特性是满足要求,该实验结果主要原因是环氧在固化过程中虽然变现出硬度提升,但是同时也变现出环氧韧性严重不足,加热加负载脆断充分说明这一点。提高高温情况下环氧层的韧性是大尺寸磁环重要解决的问题。然而,根据环氧特性,仅从增加环氧固化层厚度是无法满足高重力负载情况下强度值要求。

64.性能变化量评价:使用网络分析仪测试0.3mhz下磁环的磁导率,标记未进行固化的磁导率u1,固化后磁导率u2,水平放置耐温(100℃)评价后室温条件下测试磁导率为u3,用磁导率变化情况比较每步工艺实施对磁合金环1性能的影响,u

12

=u2/u1;u

23

=u3/u2。

65.表1性能变化量评价结果

66.性能12h72hu

12

82.5%83.4%u

23

106.4%107.3%

67.从表1的u

12

可见,固化后磁环磁导率降低17%左右,且随着时间延长(12h和72h比较)发现性能基本不变。固化后性能恶化主要是环氧固化过程对磁环表面施加应力,导致磁环性能恶化明显,随着时间推移,性能未发生变化,说明磁环性能保持了相对稳定。回到室

温再次测试磁导率,与u3性能基本相当,说明在固化层作用下,磁环性能具有不可恢复特性。

68.由u

23

数据可以发现,固化后的磁合金环1性能却有了明显改善,100℃的加热温度对于纳米晶材料软磁来说是不会有改善的。分析认为,性能的改善主要来自于加热环境对环氧固化层的应力改善作用。加热降低了环氧对纳米晶层间材料的固化应力集中,从而使得性能有了显著改善。随着时间推移,保持了相对性能稳定。

69.性能测试

70.对实施例1和对比例1的两款产品进行室温立放负载评价、耐温能力评价、耐温和负载综合特性评价,评价方法依照上述,结果如表2所示。

71.表2实施例1和对比例1的相关性能测试结果

[0072][0073]

室温立放和加热加负载两种条件下,对比例和实施例均为发生变形评价结果如表3所示,说明两种方式在支撑强度方面均满足要求,充分说明复合材料可以改善单一环氧情况下支撑强度不够的问题。但是对比例1在加热加负载情况下出现沿着纤维布的细小裂纹,且玻璃纤维布3在加热后有明显褶皱。推测分析在固化过程中,玻璃纤维布3外面的环氧先接触热源而先固化,而布下面接触磁环的环氧后固化,位置差异带来的固化状态的不统一,玻璃纤维布3在中间作为界面层与两面紧密镶嵌,受力的不同步产生的应力集中反作用于环氧,导致环氧有裂纹产生,同时布也会有扭曲现象。

[0074]

表3实施例1和对比例1的性能变化量评价结果

[0075][0076]

固化后在室温状态下,复合材料对性能影响相近,与只用环氧固化也相近,分析认为固化衰减主要是环氧固化对纳米晶材料层间的应力施加所致。而加热状态下,实施例1对固化后的磁芯性能有显著改善,与只有环氧固化情况相近。而对比例1则出现显著恶化的情况,说明加热状态下,给磁环再次施加了应力。从加热负载变形的磁环特征分析,玻璃布将两面环氧固化不一致所产生的应力通过与磁环接触的环氧传递到磁环纳米晶材料,致使性能再次恶化。

[0077]

综上分析,玻璃纤维布3在表面,与环氧形成镶嵌结构,可以显著的起到强化环氧固化层的作用,又可以在热环境状态下显著改善已固化的磁环的性能。而玻璃纤维布3在环氧里面,虽然固化强度可以与玻璃纤维布3裸漏外面结果一致,但是因应力无法释放反作用

于磁环纳米晶材料,再次恶化磁环软磁性能。

[0078]

耐油及耐水特性评价

[0079]

将对比例1和实施例1的磁环分别放到有机油和水中,浸泡72h模拟在应用条件下的冷却介质相容性实验。磁环表面均没有腐蚀和破损迹象,说明可以稳定使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1