一种高抗拉强度的铜铝过渡接线端子的制作工艺的制作方法

1.本发明涉及接线端子领域,特别涉及一种高抗拉强度的铜铝过渡接线端子的制作工艺。

背景技术:

2.由于铝芯电缆重量轻且价格便宜,目前在新能源领域得到广泛的应用。铝及铝合金导体都因为化学性质比较活泼,导体表面极易生产氧化膜,铝及铝合金的氧化膜的物理特性是不导电的,因此安装铝及铝合金导体时,如果不能有效破坏这层氧化膜,将对电缆的连接带来严重的安全隐患,甚至可能因此导致电气火灾事故的发生。在风力发电行业,随着单机功率的不断提升,风电塔筒的高度也越来越高,塔筒上段筒壁的摆动和扭转工况越来越复杂,这就使得沿塔筒内壁敷设的电缆受拉伸和振动的幅度和频率越来越大。现有的导体压接技术要么是六边形环压,也叫六角围压,要么是点压,也叫坑压,点压方式可以有效地破坏铝质导体表面的氧化膜,获得良好的电气连接性能,但点压方式也会对导体纵向产生不均匀的破坏,使导体与接头的抗拉性能下降。六角围压方式对导体的变形更为均匀平缓,导体与接头可以获得更好的机械性能,但因导体变形量小,用于铝质导体时有可能发生氧化膜破坏不彻底,造成接触电阻大,从而导致压接处发热。

3.公开号cn203800196u的专利申请公开了一种铜铝接线端子,提供一种防锈、使用寿命长的铜铝接线端子,所述第二铝圆柱体与第一铜圆柱体相接并焊接固定,所述第二铝圆柱体与第一铜圆柱体的直径相同,所述第二铝圆柱体与第一铜圆柱体的焊接处设有防水油层,其厚度为0.1~0.2mm,端子对拉力的承载度需要提高,端子没有进行径向的变形,与轴向的压缩变形,电气连接性能不足。

技术实现要素:

4.本发明的目的在于提供一种高抗拉强度的铜铝过渡接线端子的制作和安装工艺,端子设置开孔铜连接板和加强芯紧固组件,使电缆接头轴向承载能力更高,且电气性能更佳。

5.本发明采用的技术方案是:一种高抗拉强度的铜铝过渡接线端子的制作工艺,工艺步骤包括铝压接管液压,所述液压模具为八角围压模,所述八角围压模包括上下契合的凹压模块、凸压模块,所述凹压模块、凸压模块上下组合后,内部为八边形,所述凹压模块内侧底部设有凸筋,凸压模块内侧顶部设有凹槽。

6.进一步,一种高抗拉强度的铜铝过渡接线端子的制作工艺,包括以下步骤:步骤1:将铝质导体外部的绝缘材料剥除,剥除长度约为铝压接管的内孔深度加上60mm,然后再去除端头的铝质导体,使导体加强芯露出的长度为54-56mm,用刀片刮除铝质导体表面的氧化膜并清理干净,然后薄涂一层导电膏,穿入铜铝过渡接线端子的铝压接管中到底,使导体加强芯从铜连接件中露出;

步骤2:将的八角围压模凹压模块和凸压模块装入液压钳中,将穿好铝质导体的铜铝过渡接线端子的铝压接管置于凹压模块和凸压模块之间,从铝压接管开口端开始压接,开口端露出模块外边的长度不少于6mm,凹压模块和凸压模块平口紧密贴合后维持3-5秒即完成一次压接,依次向铜连接件端压接,压痕间距不少于6mm,直至完成要求的压接次数;步骤3:将开槽螺栓套入导体加强芯拧紧在压接完成的铜铝过渡接线端子的铜连接件上,套入一个垫片,将导体加强芯顺着槽口弯折,再套入另一个垫片,拧上锁紧螺帽,使导体加强芯被压紧在两个垫片6之间;步骤4:将多余的导体加强芯截断,使其露出垫片的长度为4.5-5.5mm;步骤5:清理铝压接管处溢出的导电膏,将铜铝过渡端子套上热缩管,热缩管应将整个铜铝过渡端子和铝质导体外露部分包裹,然后进行热缩,热缩结束后用刀片切除影响铜连接件电气连接安装的多余的热缩管,在铜连接件板状部分与锁紧螺帽之间填充密封胶,使开槽螺栓、垫片、导体加强芯之间的间隙都被填充密封。

7.进一步,一种高抗拉强度的铜铝过渡接线端子的制作工艺,包括以下步骤:步骤1:将铝质导体外部的绝缘材料剥除,剥除长度约为铝压接管的内孔深度加上60mm,然后再去除端头的铝质导体使导体加强芯露出的长度为54-56mm,用刀片刮除铝质导体表面的氧化膜并清理干净,然后薄涂一层导电膏,穿入铜铝过渡接线端子的铝压接管中到底,使导体加强芯从铜连接件中露出;步骤2:将开槽螺栓套入导体加强芯拧紧在铜铝过渡接线端子的铜连接件上,套入一个垫片,用钳子拉住导体加强芯顺着槽口弯折,再套入另一个垫片,拧上锁紧螺帽,使导体加强芯被压紧在两个垫片之间;步骤3:将多余的导体加强芯截断,使其露出垫片的长度为4.5-5.5mm;步骤4:将所述的八角围压模凹压模块和凸压模块装入液压钳中,将穿好铝质导体的铜铝过渡接线端子的铝压接管置于凹压模块和凸压模块之间,从铝压接管与铜连接件焊接端开始压接,确保铝压接管孔末端保持原状的长度不少于8mm,凹压模块和凸压模块平口紧密贴合后维持3-5秒即完成一次压接,依次向铝压接管开口端压接,压痕间距不少于6mm,直至完成要求的压接次数;步骤5:清理铝压接管处溢出的导电膏,将电缆及铜铝过渡端子安装到位后,先用密封胶带缠绕锁紧螺帽及其下的垫片和开槽螺栓,使导体加强芯、锁紧螺帽、垫片和开槽螺栓均不外露,再用绝缘胶带缠绕,使铜铝过渡端子管状部分和铝质导体均被绝缘胶带包裹。

8.进一步,接线端子包括铝压接管、铜连接件、开槽螺栓,所述铜连接件一端与铝压接管焊接,另一侧内螺纹连接开槽螺栓,所述铝压接管内贯穿铝质导体,铝质导体端部延伸至铝压接管端部,铝质导体内的导体加强芯端部贯穿铜连接件,自开槽螺栓侧面的槽口伸出,开槽螺栓在导体加强芯两侧套设垫片,开槽螺栓尾端通过锁紧螺帽锁紧。

9.进一步,铜连接件与开槽螺栓连接处设有垫圈,铜连接件侧面连接有连接杆。

10.进一步,铝压接管尾部设有通孔,导体加强芯穿过通孔与铜连接件,进入开槽螺栓上的槽口。

11.进一步,凹槽的宽度大于凸筋的宽度。

12.本发明的有益效果:1、本发明导体中的加强芯安装固定于铜连接件中,使电缆纵向拉伸受力直接作用

于端子连接杆上,而不是通过压接变形产生的导体与端子连接管间的摩擦力传递到端子连接板,铜铝过渡处的焊接强度对端子承载拉力也没有影响。

13.2、本发明电缆只是导体加强芯承载拉力,负责电能传输的铝或铝合金导体几乎不受拉伸载荷的影响,消除了导体与连接管的滑移蠕变,电气连接更可靠。

14.3、本发明使用八角围压模,凹凸压模对称,压接后的压痕呈“w”状,使导体与端子连接管压接时不仅有径向的压缩变形,也存在轴向的滑移错位变形,克服了传统六角围压导体变形不足,使破化膜坏氧彻底,且避免了点压方式对导体机械性能的损伤。

附图说明

15.下面结合附图和具体实施方式对本发明作进一步详细叙述。

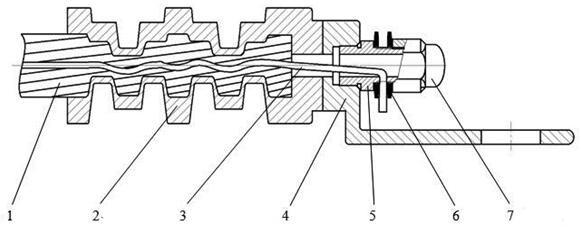

16.图1为本发明接线端子的结构示意图;图2为本发明凹压模块的结构图;图3为本发明凸压模块的结构图;图4本发明铝压接管通过凹压模块与凸压模块挤压时的示意。

17.其中:1、铝质导体;2、铝压接管;3、导体加强芯;4、铜连接件;5、开槽螺栓;6、垫片;7、锁紧螺帽;8、凹压模块;9、凸压模块;10、槽口;11、凸筋;12、凹槽;13、连接杆;14、通孔;15、垫圈。

具体实施方式

18.实施例1如图1-4所示,一种高抗拉强度的铜铝过渡接线端子的制作工艺,工艺步骤包括铝压接管2液压,液压模具为八角围压模,八角围压模包括上下契合的凹压模块8、凸压模块9,所述凹压模块8、凸压模块9上下组合后,内部为八边形,凹压模块8内侧底部设有凸筋11,凸压模块9内侧顶部设有凹槽12,凹槽12的宽度大于凸筋11的宽度,使用八角围压模,凹凸压模对称,压接后的压痕呈“w”状,使导体与端子连接管压接时不仅有径向的变形,也存在轴向的压缩变形,克服了传统六角围压导体变形不足,使破化膜坏氧彻底,且避免了点压方式对导体机械性能的损伤。

19.一种高抗拉强度的铜铝过渡接线端子的制作工艺,包括以下步骤:步骤1:将铝质导体1外部的绝缘材料剥除,剥除长度约为铝压接管2的内孔深度加上60mm,然后再去除端头的铝质导体1,使导体加强芯3露出的长度为55mm,用刀片刮除铝质导体1表面的氧化膜并清理干净,然后薄涂一层导电膏,穿入铜铝过渡接线端子的铝压接管2中到底,使导体加强芯3从铜连接件4中露出;步骤2:将的八角围压模凹压模块8和凸压模块9装入液压钳中,将穿好铝质导体1的铜铝过渡接线端子的铝压接管2置于凹压模块8和凸压模块9之间,从铝压接管2开口端开始压接,开口端露出模块外边的长度不少于6mm,凹压模块8和凸压模块9平口紧密贴合后维持3-5秒即完成一次压接,依次向铜连接件4端压接,压痕间距不少于6mm,直至完成要求的压接次数;步骤3:将开槽螺栓5套入导体加强芯3拧紧在压接完成的铜铝过渡接线端子的铜连接件4上,套入一个垫片6,将导体加强芯3顺着槽口10弯折,再套入另一个垫片6,拧上锁

紧螺帽7,使导体加强芯3被压紧在两个垫片6之间;步骤4:将多余的导体加强芯3截断,使其露出垫片6的长度为4.5-5.5mm;步骤5:清理铝压接管2处溢出的导电膏,将铜铝过渡端子套上热缩管,热缩管应将整个铜铝过渡端子和铝质导体1外露部分包裹,然后进行热缩,热缩结束后用刀片切除影响铜连接件4电气连接安装的多余的热缩管,在铜连接件4板状部分与锁紧螺帽7之间填充密封胶,使开槽螺栓5、垫片6、导体加强芯3之间的间隙都被填充密封。

20.接线端子包括铝压接管2、铜连接件4、开槽螺栓5,所述铜连接件4一端与铝压接管2焊接,另一侧内螺纹连接开槽螺栓5,所述铝压接管2内贯穿铝质导体1,铝质导体1端部延伸至铝压接管2端部,铝质导体1内的导体加强芯3端部贯穿铜连接件4,自开槽螺栓5侧面的槽口10伸出,开槽螺栓5在导体加强芯3两侧套设垫片6,开槽螺栓5尾端通过锁紧螺帽7锁紧。铜连接件4与开槽螺栓5连接处设有垫圈15,铜连接件4侧面连接有连接杆13。铝压接管2尾部设有通孔14,导体加强芯3穿过通孔14与铜连接件4,进入开槽螺栓5上的槽口10。导体中的加强芯安装固定于铜连接件4中,使电缆纵向拉伸受力直接作用于端子连接杆上,而不是通过压接变形产生的导体与端子连接管间的摩擦力传递到端子连接板,铜铝过渡处的焊接强度对端子承载拉力也没有影响。电缆只是导体加强芯承载拉力,负责电能传输的铝或铝合金导体几乎不受拉伸载荷的影响,消除了导体与连接管的滑移蠕变,电气连接更可靠。

21.实施例2如图1-4所示,一种高抗拉强度的铜铝过渡接线端子的制作工艺,工艺步骤包括铝压接管液压,液压模具为八角围压模,八角围压模包括上下契合的凹压模块8、凸压模块9,所述凹压模块8、凸压模块9上下组合后,内部为八边形,凹压模块8内侧底部设有凸筋11,凸压模块9内侧顶部设有凹槽12,凹槽12的宽度大于凸筋11的宽度,使用八角围压模,凹凸压模对称,压接后的压痕呈“w”状,使导体与端子连接管压接时不仅有径向的变形,也存在轴向的压缩变形,克服了传统六角围压导体变形不足,使破化膜坏氧彻底,且避免了点压方式对导体机械性能的损伤。

22.一种高抗拉强度的铜铝过渡接线端子的制作工艺,包括一下步骤:步骤1:将铝质导体1外部的绝缘材料剥除,剥除长度约为铝压接管2的内孔深度加上60mm,然后再去除端头的铝质导体1使导体加强芯3露出的长度为55mm,用刀片刮除铝质导体1表面的氧化膜并清理干净,然后薄涂一层导电膏,穿入铜铝过渡接线端子的铝压接管2中到底,使导体加强芯3从铜连接件4中露出;步骤2:将开槽螺栓5套入导体加强芯3拧紧在铜铝过渡接线端子的铜连接件4上,套入一个垫片6,用钳子拉住导体加强芯3顺着槽口10弯折,再套入另一个垫片6,拧上锁紧螺帽7,使导体加强芯3被压紧在两个垫片6之间;步骤3:将多余的导体加强芯3截断,使其露出垫片6的长度为5mm;步骤4:将所述的八角围压模凹压模块8和凸压模块9装入液压钳中,将穿好铝质导体1的铜铝过渡接线端子的铝压接管2置于凹压模块8和凸压模块9之间,从铝压接管2与铜连接件4焊接端开始压接,确保铝压接管2孔末端保持原状的长度不少于8mm,凹压模块8和凸压模块9平口紧密贴合后维持3-5秒即完成一次压接,依次向铝压接管2开口端压接,压痕间距不少于6mm,直至完成要求的压接次数;步骤5:清理铝压接管2处溢出的导电膏,将电缆及铜铝过渡端子安装到位后,先用

密封胶带缠绕锁紧螺帽7及其下的垫片6和开槽螺栓5,使导体加强芯3、锁紧螺帽7、垫片6和开槽螺栓5均不外露,再用绝缘胶带缠绕,使铜铝过渡端子管状部分和铝质导体1均被绝缘胶带包裹。

23.接线端子包括铝压接管2、铜连接件4、开槽螺栓5,所述铜连接件4一端与铝压接管2焊接,另一侧内螺纹连接开槽螺栓5,所述铝压接管2内贯穿铝质导体1,铝质导体1端部延伸至铝压接管2端部,铝质导体1内的导体加强芯3端部贯穿铜连接件4,自开槽螺栓5侧面的槽口10伸出,开槽螺栓5在导体加强芯3两侧套设垫片6,开槽螺栓5尾端通过锁紧螺帽7锁紧。铜连接件4与开槽螺栓5连接处设有垫圈15,铜连接件4侧面连接有连接杆13。铝压接管2尾部设有通孔14,导体加强芯3穿过通孔14与铜连接件4,进入开槽螺栓5上的槽口10。导体中的加强芯安装固定于铜连接件4中,使电缆纵向拉伸受力直接作用于端子连接杆上,而不是通过压接变形产生的导体与端子连接管间的摩擦力传递到端子连接板,铜铝过渡处的焊接强度对端子承载拉力也没有影响。电缆只是导体加强芯承载拉力,负责电能传输的铝或铝合金导体几乎不受拉伸载荷的影响,消除了导体与连接管的滑移蠕变,电气连接更可靠。

24.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域技术人员对本发明的技术方案做出的各种变形和改进,均应纳入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1