一种基于GaO

一种基于gao

x-nmos/gan-pmos的cmos反相器的制备方法

技术领域

1.本发明实施例涉及材料技术领域,尤其是一种基于gao

x-nmos/gan-pmos的cmos反相器的制备方法。

背景技术:

2.近年来,gan和ga2o3被确定为用于功率应用的最重要的半导体之一,它们都具有比较大的禁带宽度和击穿电场,可实现高电压、高电流和稳定的器件操作。具有gan/algan异质结的反相器,因其优异的性能,引起了人们高度重视和广泛应用,这类反相器的主要特点:开关速度高,寄生电感小;可适用于高频、高压等场所。

3.但是,现有的反相器功耗高,制备工艺复杂、电路复杂,散热不好,且最大导通电流密度限制在几十ma/mm,器件的尺寸较大,器件生产过程通常需要用等离子体蚀刻,对器件性能会带来比较大的影响。

技术实现要素:

4.本发明实施例提供一种基于gao

x-nmos/gan-pmos的cmos反相器的制备方法,包括:

5.在单晶si衬底上生长掺碳gan缓冲层,利用光刻胶阻挡掺碳gan缓冲层一侧的区域,并在掺碳gan缓冲层表面外延生长掺si-gan形成p-mos沟道层,在n-mos沟道层表面的部分区域进行刻蚀直到掺碳gan缓冲层,利用sio2作为生长掩膜在刻蚀后暴露的掺碳gan缓冲层上外延生长掺mg-gao

x

形成n-mos沟道层;

6.利用光刻胶阻挡,在n-mos沟道层表面两端离子注入si形成n区,在p-mos沟道层表面两端离子注入mg形成p区;

7.在n-mos沟道层和p-mos沟道层临界位置进行垂直光刻,并在形成的隔离区域生长金刚石,形成阻挡层;

8.在器件表面沉积金属膜和介质层,剥离,退火,在阻挡层区域得到一组相邻的漏极和源极,在n-mos沟道层和p-mos沟道层的两端区域得到另一组漏极和源极,在n-mos沟道层和p-mos沟道层表面沉积金属膜和介质层,剥离,退火形成栅极,其中,栅极在漏极和源极的中间。

9.进一步地,掺碳gan缓冲层的厚度为6-10μm。

10.进一步地,掺碳的浓度为1~3

×

10

18

cm-3

。

11.进一步地,n-mos沟道层的厚度为150-250nm。

12.进一步地,p-mos沟道层的厚度为150-250nm。

13.进一步地,金刚石的长度为4~10μm。

14.进一步地,利用al2o3作为栅介质层,al2o3的厚度为20~30nm。

15.进一步地,al2o3为硅掺杂,硅的掺杂浓度为2

×

10

18

cm-3

。

16.进一步地,漏极和源极金属膜使用ti、al、ni或au,退火时在650℃、n2环境下退火。

17.进一步地,栅极金属膜使用ni或au。

18.本发明提出了一种基于gao

x-nmos/gan-pmos的cmos反相器,由于gao的高禁带宽度和支持更高频率等优点可以提升反相器的性能,从而更好地应用在高压、高温和大功率等的功率器件中;此外,该结构更简单,gao由于自补偿呈现n型,省去一步掺杂步骤;采用金刚石隔离,散热好。

附图说明

19.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

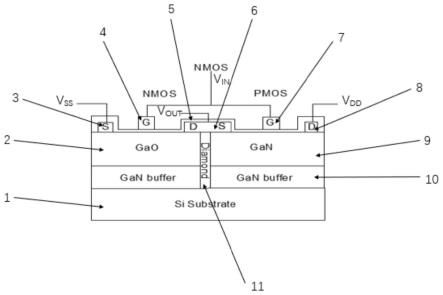

20.图1为本发明实施例提供的一基于gao

x-nmos/gan-pmos的cmos反相器的制备方法;

21.图2为本发明实施例提供的另一基于gao

x-nmos/gan-pmos的cmos反相器的制备方法;

22.图3为本发明实施例制备的基于gao

x-nmos/gan-pmos的cmos反相器的结构示意图。

具体实施方式

23.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

24.本发明的一个实施例提供一种基于gao

x-nmos/gan-pmos的cmos反相器的制备方法,包括以下步骤:

25.步骤一、在单晶si衬底上生长掺碳gan缓冲层,利用光刻胶阻挡掺碳gan缓冲层一侧的区域,并在掺碳gan缓冲层表面外延生长掺si-gan形成p-mos沟道层,在n-mos沟道层表面的部分区域进行刻蚀直到掺碳gan缓冲层,利用sio2作为生长掩膜在刻蚀后暴露的掺碳gan缓冲层上外延生长掺mg-gao

x

形成n-mos沟道层;

26.本实施例中,如图1所示,通过有机化学气相沉积(mocvd)在si衬底上生长6-10μm的掺碳gan缓冲层。优选地,在si衬底上生长8um的掺碳gan缓冲层。改变温度条件,通过有机化学气相沉积(mocvd),在缓冲层上衬底上生长150-250nm优选为200nmgan层作为p-mos沟道层,即利用光刻胶阻挡在一侧掺mg-gan作为p-mos沟道层。去除光刻胶,在上述结构上用等离子刻蚀技术向下刻蚀到gan缓冲层,然后使用sio2作为生长掩膜,在刻蚀部分用选择性mocvd技术生长。厚度为150-250nm,优选为200nm的gao作为n-mos沟道层,即在另一侧掺si-gao

x

作为n-mos沟道层。

27.优选地,掺碳或硅的浓度掺碳的浓度为1~3

×

10

18

cm-3

优选为2

×

10

18

cm-3

。衬底的厚度为1~1.5mm,优选为1.15mm。

28.步骤二、在n-mos沟道层和p-mos沟道层临界位置进行垂直光刻,并在形成的隔离区域生长金刚石,形成阻挡层;

29.本发明实施例,如图2所示,利用金属有机化学气相沉积(mocvd),在中间隔离区域

的缓冲层中垂直生长金刚石(diamond)。金刚石的长度为4~10μm,优选为5μm。

30.步骤三、利用光刻胶阻挡,在n-mos沟道层表面两端离子注入si形成n区,在p-mos沟道层表面两端离子注入mg形成p区;在器件表面沉积金属膜和介质层,剥离,退火,在阻挡层区域得到一组相邻的漏极和源极,在n-mos沟道层和p-mos沟道层的两端区域得到另一组漏极和源极,在n-mos沟道层和p-mos沟道层表面沉积金属膜和介质层,剥离,退火形成栅极,其中,栅极在漏极和源极的中间。

31.本发明实施例,如图2所示,在制备漏极、源极时:使用热蒸发、磁控溅射或电子束蒸发等方法蒸镀金属膜(如ti(25nm)/al(75nm)/ni(25nm)/au(75nm)),使用剥离工艺形成电极后在650℃、n2环境下退火。在制备栅电极(gate)时,使用热蒸发、磁控溅射或电子束蒸发等方法分别在gao

x

和mg-gao

x

层上蒸镀金属膜(如ni(25nm)/au(25nm)),使用剥离工艺形成电极后在650℃、n2环境下退火。

32.本发明实施例利用al2o3作为栅介质层,al2o3的厚度为20~30nm,使用硅作为掺杂剂,掺杂浓度为1~3

×

10

18

cm-3

,优选为2

×

10

18

cm-3

。

33.如图3为制备得到的基于gao

x-gan的cmos反相器的结构示意图,其中,1为硅单晶衬底,2为n-mos沟道层,3和6为源极,4和7为栅极,5和8为漏极,9为p-mos沟道层,10为gan缓冲层,11为金刚石层。

34.本发明提出了一种基于gao

x-nmos/gan-pmos的cmos反相器,由于gao的高禁带宽度和支持更高频率等优点可以提升反相器的性能,从而更好地应用在高压、高温和大功率等的功率器件中;此外,该结构更简单,gao由于自补偿呈现n型,省去一步掺杂步骤;采用金刚石隔离,散热好。

35.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

36.以上所述仅是本发明的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1