一种半导体晶圆高效清洗工艺的制作方法

1.本发明涉及一种半导体晶圆高效清洗工艺,属于半导体晶圆清洗技术领域。

背景技术:

2.等离子体清洗是利用等离子体中的高能粒子和活性粒子,通过轰击或活化反应作用将金属表面污物去除的过程。等离子体清洗的过程不使用化学试剂,不会造成二次污染;清洗设备可重复性强,所需设备和运行成本比较低,而且操作灵活简单,可以实现对金属表面的整体或某些局部及复杂结构的清洗,有些经过等离子体清洗后的表面性能还可以得到改善,等离子清洗在微电子工业、半导体业等高科技领域的应用将会越来越广泛。

3.影响等离子清洗效果的因素有很多,其中最主要的是电源功率频率、工作压强、工作气体种类以及清洗的时间。电源频率通常都是选用国际标准射频频率13.56mhz;工作压强的选择要根据清洗的基片进行合理选用,通常对半导体晶圆的清洗,工作压强为100pa。

4.由于氧流效应:氧流较大,活化粒子密度大,脱胶速度加快;但氧流较大,离子合成概率增加,电子平均自由程缩短,电离强度反而下降。当反作用力恒定,流速增加时,所抽出的气体量也随之增加,在这期间,未参与反作用力的粒子抽出量也随之增加,因此,流速增加对脱胶速度的影响并不显著。

5.目前的等离子清洗设备,其工作气体通常是采用氦与氧,或氩与氧的混合气体,其中氧气所占的比例是小于3%。氧气主要用于表面活化及有机污染物去除。氧气为高活性气体,可有效地对有机污染物或有机基材表面进行化学分解,但其粒子相对较小,断键和轰击能力有限,如加上一定比例的氩气,那么所产生的等离子体对有机污染物或有机基材表面的断键和分解能力就会更强,加快清洗和活化的效率。由于大量采用惰性气体,致使工作气体的应用成本很高。如果氧气所占的比例超过3%,反而会导致清洗效果变差,例如对晶圆表面的光刻胶进行去胶,去胶均匀性反而会下降。

技术实现要素:

6.本发明针对现有技术存在的不足,提供了一种半导体晶圆高效清洗工艺,具体技术方案如下:一种半导体晶圆高效清洗工艺,包括以下步骤:步骤s1、将待清洗的半导体晶圆码放在等离子清洗的清洗室内;步骤s2、对清洗室进行抽真空直至清洗室内的真空度达到设定值,然后充入工作气并将清洗室内的真空度保持在设定值;步骤s3、开启高频电源,对清洗室内的气体进行电离,对在清洗室内的半导体晶圆进行清洗;步骤s4、清洗完成后,关闭高频电源,向清洗室内充入保护气直至清洗室内的内气压达到常压后,将清洗完成后的半导体晶圆从清洗室内取出。

7.上述技术方案的进一步优化,在步骤s2中,所述清洗室内的真空度达到的设定值

为100

±

5pa。

8.上述技术方案的进一步优化,在步骤s2中,所述工作气采用第一气体与氩气的混合气,第一气体为双氧水雾与空气的混合气。

9.上述技术方案的进一步优化,所述第一气体与氩气之间的体积比为1:(4.7~5.7),双氧水雾与空气的混合气为第一气体,双氧水雾在第一气体中的体积分数为3.7%。

10.上述技术方案的进一步优化,采用混合气装置制作第一气体,所述混合气装置包括混合密封槽、离心风机、气箱、曝气组件、混气器,所述混合密封槽包括槽体、设置在槽体的槽口处的弹性膜片,所述弹性膜片的边沿与槽体的槽口密封连接;所述曝气组件包括位于槽体内部的布气管网、安装在布气管网上方且位于槽体内部的曝气头、用来给布气管网送气的进气管;所述混气器包括套设在槽体外部的圆环状第一气管、位于第一气管上方的第二气管、圆形气箱,所述第一气管与槽体之间通过设置多根第一连接管来连通,所述第一气管与第二气管之间通过设置多根第二连接管来连通,所述第二连接管与第一连接管呈交错设置,所述第二气管与气箱之间通过设置多根第三连接管来连通,所述第三连接管与第二连接管呈交错设置;所述离心风机的输入端与气箱的内腔连通,所述离心风机的输出端与气箱的内腔连通;所述气箱的外部安装有用来抽样的气阀、输气管,所述气阀的一端与气箱的内腔连通,所述输气管的一端与气箱的内腔连通;所述槽体内部存放有过氧化氢,过氧化氢的液面将曝气头完全淹没;所述进气管外接有空气压缩机。

11.上述技术方案的进一步优化,所述混合气装置还包括安装在弹性膜片与气箱之间的动态平衡调节装置,所述动态平衡调节装置包括螺柱、与螺柱相适配的螺母、圆柱螺旋弹簧、固定安装在弹性膜片中央区域的固定盘,所述圆柱螺旋弹簧的下端与固定盘固定连接,所述圆柱螺旋弹簧的上端套设在螺柱的外部,所述螺母与螺柱螺纹连接且螺母设置在圆柱螺旋弹簧的上方,所述螺柱的下端与固定盘之间设置有间距。

12.上述技术方案的进一步优化,当槽体内部的气压为常压时,所述弹性膜片向槽体的内部凹陷。

13.上述技术方案的进一步优化,所述待清洗的半导体晶圆是指经过光刻胶处理后的半导体晶圆,所述光刻胶为紫外正性光刻胶、紫外负性光刻胶、深紫外光刻胶、x射线光刻胶、电子束胶、离子束胶中的一种。

14.本发明的有益效果:本发明所述半导体晶圆高效清洗工艺能够对光刻胶残污有效去除,去除效果好,去污速率高,去污的均匀性能得到保证。

附图说明

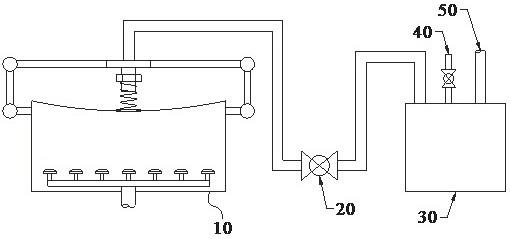

15.图1为本发明所述混合气装置的结构示意图;图2为本发明所述混合密封槽的结构示意图;图3为本发明所述混气器与槽体的连接示意图;图4为本发明所述混气器的结构示意图(俯视状态)。

具体实施方式

16.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对

本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

17.实施例1所述半导体晶圆高效清洗工艺包括以下步骤:步骤1、将待清洗的半导体晶圆码放在等离子清洗的清洗室内。

18.步骤2、对清洗室进行抽真空直至清洗室内的真空度达到设定值(100

±

5pa),然后充入工作气并将清洗室内的真空度保持在设定值;其中,所述工作气采用第一气体与氩气的混合气,第一气体为双氧水雾与空气的混合气。所述第一气体与氩气之间的体积比为1:(4.7~5.7),双氧水雾与空气的混合气为第一气体,双氧水雾在第一气体中的体积分数为3.7%。

19.步骤3、开启高频电源,电源频率为13.56mhz;对清洗室内的气体进行电离,对在清洗室内的半导体晶圆进行清洗。

20.步骤4、清洗完成后,关闭高频电源,向清洗室内充入保护气直至清洗室内的内气压达到常压后,将清洗完成后的半导体晶圆从清洗室内取出。

21.实施例2《去污表征实验》利用北京同德创业科技有限公司的zpr型自动膜厚测量机对晶圆的不同点位(最少9个)分别进行厚度测量得到具体的去胶值,并通过测量机自动的计算软件来计算去污速率(单位为a/min)与均匀性(单位为%)。均匀性通常是目前数据的标准化残差。

22.试验1在半导体晶圆(如碳化硅晶圆)表面涂上光刻胶(分别为紫外正性光刻胶、紫外负性光刻胶、深紫外光刻胶、电子束胶)后,按照实施例1中所述半导体晶圆高效清洗工艺进行清洗,清洗时间为180s。按照《去污表征实验》的方法,测得去污速率、去污的均匀性,见表1:表1其中,所述紫外负性光刻胶可选美国futurrex紫外负性光刻胶,所述紫外正性光刻胶、深紫外光刻胶、电子束胶(电子束光刻胶)均可选西安齐岳生物科技有限公司对应产品。由此可知,实施例1的清洗工艺对紫外正性光刻胶、电子束胶的清洗效果最好(尤其是均匀性不超过5%)。

23.试验2在半导体晶圆(如碳化硅晶圆)表面涂上光刻胶(分别为紫外正性光刻胶、电子束胶)后,按照实施例1中所述半导体晶圆高效清洗工艺进行清洗,清洗时间分别为120s、140s、160s、180s。按照《去污表征实验》的方法,测得去污速率、去污的均匀性,见表2:表2

由表2可知,如果是对紫外正性光刻胶残留的有机污染物进行清洗,清洗时间在120s即可满足清洗需求。如果是对电子束胶残留的有机污染物进行清洗,清洗时间需达到160s。

24.试验3在半导体晶圆(如碳化硅晶圆)表面涂上紫外正性光刻胶后,使用常规等离子清洗机(深圳市诚峰智造有限公司apo型)进行清洗,工作气采用空气与氩气按照体积比1:6.1的比例混合(混合后氧气含量为2.96%),真空度为100

±

5pa,清洗时间120s。按照《去污表征实验》的方法,测得去污速率为403a/min,去污的均匀性为5.07%,见表3中的组1。

25.试验4双氧水雾与空气的混合气为第一气体,双氧水雾在第一气体中的体积分数为φs,空气在第一气体中的体积分数为φk,第一气体中的氧气体积分数为φ

y1

,工作气体中的氧气体积分数为φ

y2

;第一气体相对于氩气的份数(体积)为a1,氩气相对于第一气体的份数(体积)为a2。

26.如果提高a2,也就造成φ

y2

下降并小于3%,见表3中的组2~8,反而会导致去污的均

匀性显著提高,这也就说明了去污的均匀性不能保证。因此,优选第一气体与氩气之间的体积比为1:(4.7~5.7)。

27.根据表3的组2与组10对比可知,第一气体如果不含双氧水雾,那么对最终的去污速率和去污的均匀性影响很大。分析表3中组9~12的数据,如果第一气体中不含双氧水雾,那么φ

y2

优选小于3%。分析表3中组2、13~18的数据,如果第一气体中含双氧水雾,那么φ

y2

优选在3.02~3.55%。见表3的组2、13~18可知,如果只改变φs,主要影响的是去污的均匀性,对去污速率的影响不显著;随着φs的改变,均匀性呈先降低再增大的趋势变化;因此,优选φs=3.7%。

28.表3φsφkφ

y1

a1a2φ

y2

去污速率均匀性组10.00%100.00%21.00%16.12.96%4035.07组23.70%96.30%20.22%14.73.55%6604.92组33.70%96.30%20.22%15.73.02%6514.93组43.70%96.30%20.22%162.89%6436.52组53.70%96.30%20.22%16.52.70%6397.67组63.70%96.30%20.22%172.53%63210.13组73.70%96.30%20.22%17.52.38%62817.58组83.70%96.30%20.22%182.25%62125.91组90.00%100.00%21.00%144.20%39817.14组100.00%100.00%21.00%14.93.56%4419.66组110.00%100.00%21.00%163.00%5187.25组120.00%100.00%21.00%172.63%5396.59组131.00%99.00%20.79%14.73.65%6738.76组142.00%98.00%20.58%14.73.61%6656.33组154.00%96.00%20.16%14.73.54%6584.95组165.00%95.00%19.95%14.73.50%6537.12组176.00%94.00%19.74%14.73.46%64910.51组187.00%93.00%19.53%14.73.43%64716.44试验5本试验与实施例1的区别是,第一气体为水蒸汽含量(体积分数)为3.7%的加湿空气,其余条件不变(如第一气体与氩气之间的体积比为1:4.7)。按照《去污表征实验》的方法,测得去污速率为386a/min,去污的均匀性为13.49%。

29.试验6本试验与实施例1的区别是,第一气体为臭氧与空气的混合气,臭氧在第一气体中的体积分数为3.7%,其余条件不变(如第一气体与氩气之间的体积比为1:4.7)。按照《去污表征实验》的方法,测得去污速率为778a/min,去污的均匀性为12.36%。

30.另外需要说明的是,第一气体不可以是氢气与空气的混合气,也不可以是氢气与氧气/臭氧的混合气,否则易在操作过程中发生爆炸。

31.实施例3

现有技术中,双氧水雾与空气的混合气的制作方法有很多种,例如可将双氧水在洁净室内使用雾化喷头制成双氧水雾,然后使用高压风机驱动将洁净室内含有双氧水雾的空气加压并输送。该种方法的优点是,制作简单方便,适用于大规模制作;缺点是,随着时间的延长,由于洁净室内的双氧水易汇聚成液面,从而会影响后续混合的双氧水雾与空气的混合气中组分比例;因此,为解决该缺陷。通常需要混合1小时后,停机半小时,排掉洁净室内的液态双氧水,然后再启动运行10~15分钟后,系统平稳之后,再收集双氧水雾与空气的混合气。

32.不推荐先制成压缩空气再通入盛放有双氧水的洗气瓶中的制作方式,因为这种方式混合效果差;因为压缩空气(如0.5mpa)的流速很大,其最终制成组分稳定的双氧水雾与空气的混合气,φs通常不超过1.5%。也不推荐,先制成含有双氧水雾的空气,再使用空压机进行加压输送,因为空压机会过滤掉双氧水雾。

33.而在本实施例中,采用混合气装置制作第一气体,如图1-4所示,所述混合气装置包括混合密封槽10、离心风机20、气箱30、曝气组件、混气器,所述混合密封槽10包括槽体11、设置在槽体11的槽口处的弹性膜片12,所述弹性膜片12的边沿与槽体11的槽口密封连接;所述曝气组件包括位于槽体11内部的布气管网62、安装在布气管网62上方且位于槽体11内部的曝气头63、用来给布气管网62送气的进气管61;所述混气器包括套设在槽体11外部的圆环状第一气管72、位于第一气管72上方的第二气管74、圆形气箱76,所述第一气管72与槽体11之间通过设置多根第一连接管71来连通,所述第一气管72与第二气管74之间通过设置多根第二连接管73来连通,所述第二连接管73与第一连接管71呈交错设置,所述第二气管74与气箱76之间通过设置多根第三连接管75来连通,所述第三连接管75与第二连接管73呈交错设置;所述离心风机20的输入端与气箱76的内腔连通,所述离心风机20的输出端与气箱30的内腔连通;所述气箱30的外部安装有用来抽样的气阀40、输气管50,所述气阀40的一端与气箱30的内腔连通,所述输气管50的一端与气箱30的内腔连通;所述槽体11内部存放有过氧化氢,过氧化氢的液面将曝气头63完全淹没;所述进气管61外接有空气压缩机。

34.首先,为方便输送双氧水,所述槽体11的外部还安装有用来输液阀,通过输液阀向槽体11内输送双氧水(过氧化氢),过氧化氢的液面将曝气头63完全淹没,过氧化氢的液面高于曝气头63顶部50cm。其次,空气压缩机输出有0.5mpa的压缩空气,通过布气管网62,最终在曝气头63处减速并持续与液态过氧化氢混合;采用曝气的方式,使得空气能够快速与过氧化氢混合,混合效率快,混合效果好。由于过氧化氢的量大,因此,最终制成的第一气体中双氧水雾的含量能够达到3.7%或之上。

35.从过氧化氢的液面溢出的气体,会依次通过第一连接管71、第一气管72、第二连接管73、第二气管74、第三连接管75、气箱76进行二次混合,在离心风机20的驱动下,在离心风机20处还会三次混合,最终混合完成的气体输送到气箱30的内部暂存,气箱30内的气体即为第一气体。所述输气管50的另一端安装有气阀、流量计;所述输气管50输出的是成分稳定的第一气体,第一气体与氩气制成工作气的方式有很多,此处不再赘述。另外,相对于其余风机(如轴流风机)来说,优选离心风机20的混合效果最好;轴流风机由于是与风叶的轴同方向的气流,混合效果非常差。

36.其中,每隔20分钟打开气阀40,进行抽样,使用《探针法》检测φs,η=|φ

s-0.037|/0.037;当η≤1%时,说明第一气体中的双氧水雾含量稳定。

37.在二次混合过程中,采用交错设置的方式,能够加快混合效果。

38.由于通过进气管61持续不断向槽体11的内部输送气体,再加上通过离心风机20来抽气,槽体11内的气体一进一出之间,槽体11内的气压始终处于波动之中。如果不设置弹性膜片12,在槽体11的槽口处安装刚性的槽盖,那么槽体11内的气体在一进一出的瞬间,会产生非常大的波动,该波动会造成第一气体中的双氧水雾含量变得不稳定;最直接的结果就是η≥6%。

39.弹性膜片12优选聚四氟乙烯膜片,弹性膜片12的设置,当槽体11内的气压瞬间增大,弹性膜片12会向上“鼓起”来缓冲;当槽体11内的气压瞬间减小,弹性膜片12会向下“凹陷”来缓冲。弹性膜片12的设置,会使得槽体11内的气压始终处于动态平衡之中,从而最大限度的消除一进一出的瞬间所引起的波动,最终使得η≤1%。

40.其中,由于要保证槽体11内部的气压要始终大于大气压,保证槽体11的内部要有足够的气体从而保证其气体输出;因此,当槽体11内部的气压为常压时,所述弹性膜片12向槽体11的内部凹陷。

41.在一些实施例中,所述混合气装置还包括安装在弹性膜片12与气箱76之间的动态平衡调节装置,所述动态平衡调节装置包括螺柱81、与螺柱81相适配的螺母82、圆柱螺旋弹簧83、固定安装在弹性膜片12中央区域的固定盘84,所述圆柱螺旋弹簧83的下端与固定盘84固定连接,所述圆柱螺旋弹簧83的上端套设在螺柱81的外部,所述螺母82与螺柱81螺纹连接且螺母82设置在圆柱螺旋弹簧83的上方,所述螺柱81的下端与固定盘84之间设置有间距。

42.当需要调整离心风机20的输出流量时,为保证槽体11内的气压始终处于动态平衡之中,可通过向上或向下转动螺母82来调整圆柱螺旋弹簧83处的弹力,从而调整圆柱螺旋弹簧83对固定盘84处的初始压力,有助于槽体11内的气压始终处于动态平衡之中。

43.在本实施例中,输气管50输出的第一气体,其φs能达到3.7%,η≤1%。

44.在上述实施例中,如果η过大,导致工作气中的双氧水雾含量变得不稳定,这会影响后续去污的均匀性。

45.通过对比分析试验2与试验3可知,本发明所述半导体晶圆高效清洗工艺能够对某些特定的光刻胶(紫外正性光刻胶)残污的去除效果非常好,去污速率提升63.8%;在如此高速的去污速率下,去污的均匀性能得到保证(小于5%)。

46.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1