间位芳纶/对位芳纶纳米纤维复合绝缘薄膜及制备方法

1.本发明属于膜制备技术、造纸技术交叉领域,涉及间位芳纶/对位芳纶纳米纤维复合绝缘薄膜及制备方法。

背景技术:

2.随着时代的发展,电子器件特别是透明的绝缘材料、导电材料需求越来越大,而复杂的自然环境,对于这一类材料具有较高的要求,如高强度、耐腐蚀、耐潮湿环境、不易燃等。芳纶纤维是一种人工合成纤维,力学性能优异、极限氧指数可达28,对苛刻环境具有很好的适应性。自2011年以来,芳纶基的纳米薄膜逐渐进入科研工作者的视野,芳纶纳米纤维薄膜不仅继承了原始芳纶纤维材料极好的特性如高强、耐腐蚀、耐潮湿、不易燃等,同时兼具了纳米材料特有的特性,如大的长径比、大的比表面积、特殊透光性能,更为重要的是,芳纶纳米纤维由于特殊的纳米化处理方式,其纳米悬浮体系可稳定存在于水相溶剂,具有环保、绿色且易加工等特点。

3.虽然对位芳纶纳米纤维基各种膜材料报道甚多,而具有极佳阻燃性能的间位芳纶纳米纤维却一直以静电纺丝方法制备为主,鉴于其设备复杂、操作较为繁琐,并不是一种特别有工业化前景的方法。究其原因,间位芳纶和对位芳纶纤维微观中具有不同的结晶形态和结晶度,因此在常用的化学裂解法中制备的间位芳纶纳米纤维较难独自成膜。随着时代的发展,芳纶基过滤膜、透明膜、绝缘膜的广泛使用,与耐腐蚀、耐潮湿、力学性能好同等重要的阻燃性、光学透明等指标也逐步提升了重要程度。对芳纶而言,间位芳纶纳米纤维阻燃性极佳,用来提升其对位膜材料的阻燃性能和增加薄膜的雾度值具有一定可行性。对位芳纶和间位芳纶二者化学组分相同、结构类似、可见光范围内吸收等性质接近,本征属性一致性较好,将其复合具有良好的应用前景,但目前还没有相关的报道。

技术实现要素:

4.针对间位芳纶纳米纤维耐温级别不够高、对位芳纶阻燃性能不够优异,本发明提供间位芳纶/对位芳纶纳米纤维复合绝缘薄膜及制备方法,将耐温性好、模量高的对位芳纶纳米纤维与间位芳纶纳米纤维复合,制备半透明的绝缘薄膜,实现了间位芳纶纳米纤维薄膜的耐温等级提升、绝缘性能改善,对位芳纶纳米纤维薄膜的阻燃性更好、雾度值更高,同时基于纳米尺度效应,实现材料的光学透明。

5.本发明通过以下技术方案来实现:

6.间位芳纶/对位芳纶纳米纤维复合绝缘薄膜的制备方法,包括以下步骤:

7.步骤1,将间位芳纶纤维采用化学裂解法制备得到间位芳纶纳米纤维分散液,将对位芳纶纤维采用化学裂解法制备得到对位芳纶纳米纤维分散液,间位芳纶纤维占间位芳纶纤维和对位芳纶纤维总质量的10%~50%,再将间位芳纶纳米纤维分散液和对位芳纶纳米纤维分散液混合均匀,得到混合体系;

8.步骤2,将混合体系依次用去离子水置换、真空辅助过滤、热压干燥,得到间位芳

纶/对位芳纶纳米纤维复合绝缘薄膜。

9.优选的,步骤1中所述的间位芳纶纳米纤维分散液和对位芳纶纳米纤维分散液按如下过程得到:

10.按1.0g:(1~5)ml比例,将氢氧化钾、氢氧化钠或叔丁醇钾与溶剂混合均匀,得到混合体系a,溶剂为去离子水、乙醇或甲醇,之后在混合体系a中加入二甲基亚砜和间位芳纶纤维混合均匀,二甲基亚砜、间位芳纶纤维与溶剂的比例为500ml:1g:(1~5)ml,得到间位芳纶纳米纤维分散液;

11.按1.0g:(1~5)ml比例,将氢氧化钾、氢氧化钠或叔丁醇钾与溶剂混合均匀,得到混合体系b,溶剂为去离子水、乙醇或甲醇,之后在混合体系b中加入二甲基亚砜和对位芳纶纤维混合均匀,二甲基亚砜、对位芳纶纤维与溶剂的比例为500ml:1g:(1~5)ml,得到对位芳纶纳米纤维分散液。

12.进一步,步骤1在制备间位芳纶纳米纤维分散液时,在混合体系a中加入二甲基亚砜和间位芳纶纤维后于室温下搅拌0.5~1h,所述的间位芳纶纤维为间位短切芳纶纤维或间位沉析芳纶纤维。

13.再进一步,步骤1在制备对位芳纶纳米纤维分散液时,在混合体系b中加入二甲基亚砜和对位芳纶纤维后于室温下搅拌1~2h,所述的对位芳纶纤维为对位短切芳纶纤维或对位浆粕纤维。

14.优选的,步骤1将所述的间位芳纶纳米纤维分散液和对位芳纶纳米纤维分散液超声10min~20min,得到混合体系。

15.优选的,步骤2在混合体系中加入去离子水后混合均匀,去离子水与混合体系的体积比为(5~10):1。

16.优选的,步骤2中所述的真空辅助过滤使用混合纤维素微孔膜,并在0.5mpa~0.7mpa下进行。

17.优选的,步骤2中所述的热压干燥在95℃~120℃下进行。

18.进一步,步骤2中所述的热压干燥在95℃~120℃下进行5min~20min。

19.由上述任意一项所述的间位芳纶/对位芳纶纳米纤维复合绝缘薄膜的制备方法得到的间位芳纶/对位芳纶纳米纤维复合绝缘薄膜。

20.与现有技术相比,本发明具有以下有益的技术效果:

21.本发明间位芳纶/对位芳纶纳米纤维复合绝缘薄膜的制备方法,将化学裂解法制备的间位芳纶纳米纤维分散液和对位芳纶纳米纤维分散液混合均匀,之后通过去离子水置换、真空辅助过滤、热压干燥,制备出间位芳纶/对位芳纶纳米纤维复合绝缘薄膜。间位芳纶纳米纤维利用化学劈裂法制备,为高雾度值复合薄膜雾度值、阻燃性能提升的主要材料;当间位芳纶纤维质量低于间位芳纶纤维和对位芳纶纤维总质量的10%时,复合材料的耐雾度值和阻燃性提升不够明显,并经实验验证,间位芳纶纤维的质量为间位芳纶纤维和对位芳纶纤维总质量的10-50%,间位芳纶/对位芳纶纳米纤维复合绝缘薄膜力学性能优异,高绝缘,雾度值高,在微电子领域具有极好的应用前景。去离子水置换保证了混合膜辅助成膜的可行性;间位芳纶纳米纤维没有对位芳纶纳米纤维成膜特性好,混合芳纶纳米纤维分散体系保证了间位芳纶纳米纤维的成膜性和留着率,从而提升了赋予复合材料双向特性;同时,间位芳纶纳米纤维和对位芳纶纳米纤维二者化学组分相同,化学结构相似,保证了在不影

响原有基本物理属性的前提下,做到了绝缘、高雾度、阻燃等特性的结合,成形过程充分利用了对位芳纶纳米纤维极好的过滤成形优势。

附图说明

22.图1为本发明对比例不含间位芳纶纳米纤维的复合绝缘膜实物图。

23.图2为本发明实施例1含有10wt%间位芳纶纳米纤维复合绝缘膜实物图。

24.图3为本发明实施例2含有20wt%间位芳纶纳米纤维复合绝缘膜实物图。

25.图4为本发明实施例3含有30wt%间位芳纶纳米纤维复合绝缘膜实物图。

26.图5为本发明实施例4含有40wt%间位芳纶纳米纤维复合绝缘膜实物图。

27.图6为本发明实施例5含有50wt%间位芳纶纳米纤维复合绝缘膜实物图。

28.图7为不同间位芳纶纳米纤维含量的复合绝缘膜击穿电压强度。

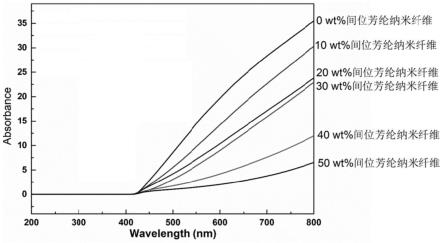

29.图8为不同间位芳纶纳米纤维含量的复合绝缘薄膜紫外吸收光谱。

30.图9为不同间位芳纶纳米纤维含量的复合绝缘薄膜热重曲线。

具体实施方式

31.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

32.本发明一种间位芳纶/对位芳纶纳米纤维复合绝缘薄膜的制备方法,包括以下步骤:

33.步骤1,通过化学裂解法制备间位芳纶纳米纤维悬浮液;

34.步骤1a,将氢氧化钾、氢氧化钠或叔丁醇钾与溶剂按1.0g:(1-5)ml比例进行混合,溶剂为去离子水、乙醇或甲醇,搅拌得到混合体系b;

35.步骤1b,将500ml二甲基亚砜和1g间位芳纶纤维加入到混合体b中室温下搅拌0.5-1h,间位芳纶纤维指的是分子结构在苯环间位链接的芳纶,可为间位短切、间位沉析中的任意一种,得到亮黄色的呈均匀分布的间位芳纶纳米纤维分散液c。

36.步骤2,通过化学裂解法制备对位芳纶纳米纤维悬浮液;

37.步骤2a,将氢氧化钾、氢氧化钠或叔丁醇钾与溶剂按1.0g:(1-5)ml比例进行混合,溶剂为去离子水、乙醇或甲醇,搅拌得到混合体系d;

38.步骤2b,将500ml二甲基亚砜和1g对位芳纶纤维加入到混合体d室温下搅拌1-2h,对位芳纶纤维指的是分子结构在苯环对位链接的芳纶,可为对位短切、对位浆粕纤维中的任意一种,得到亮红色的呈均匀分布的对位芳纶纳米纤维分散液e。

39.步骤3,将间位芳纶纳米纤维分散液c和对位芳纶纳米纤维分散液e混合超声,超声时间为10min~20min,超声混合为最优工艺,主要目的为混合均匀,其他的物理搅拌、机械作用也可以在增加时间的基础上实现同样的效果,得到混合体系f,其中间位芳纶纤维质量为间位芳纶纤维和对位芳纶纤维总质量的10%~50%;

40.步骤4,将混合体系f依次经溶剂置换、真空辅助过滤、热压干燥制备半透明的间位芳纶纳米纤维/芳纶纳米纤维复合绝缘薄膜。

41.步骤4a,在混合体系f中,按照去离子水与混合体系体积比为(5-10)ml:1ml的比例加入去离子水;

42.步骤4b,用0.22μm的混合纤维素微孔膜,在压力为0.5mpa~0.7mpa下辅助过滤;

43.步骤4c,用纸页干燥器在95℃~120℃下干燥5min~20min得到半透明间位芳纶纳米纤维/芳纶纳米纤维复合绝缘薄膜。

44.本发明通过在对位芳纶纳米纤维膜中引入间位芳纶纳米纤维获得具有半透明、绝缘、阻燃特性的新型薄膜材料。

45.对比例1

46.本发明一种间位芳纶/对位芳纶纳米纤维复合绝缘薄膜的制备方法,包括以下步骤:

47.步骤1,通过化学裂解法制备间位芳纶纳米纤维悬浮液;

48.步骤1a,将氢氧化钾与去离子水按1.0g:2ml比例进行混合,搅拌得到混合体系b;

49.步骤1b,将500ml二甲基亚砜和1g间位芳纶纤维加入到混合体b中,室温下搅拌1h,得到亮黄色的呈均匀分布的间位芳纶纳米纤维分散液c。

50.步骤2,通过化学裂解法制备对位芳纶纳米纤维悬浮液;

51.步骤2a,将氢氧化钾与去离子水按1.0g:1ml比例进行混合,搅拌得到混合体系d;

52.步骤2b,将500ml二甲基亚砜和1g对位芳纶纤维加入到混合体d室温下搅拌2h,得到亮红色的呈均匀分布的对位芳纶纳米纤维分散液e。

53.步骤3,将间位芳纶纳米纤维分散液c和对位芳纶纳米纤维分散液e混合超声得到混合体系f,超声时间为10min,其中间位芳纶纤维质量为间位芳纶纤维和对位芳纶纤维总质量的0%;

54.步骤4,将混合体系f依次经溶剂置换、真空辅助过滤、热压干燥制备半透明的间位芳纶纳米纤维/芳纶纳米纤维复合绝缘薄膜。

55.步骤4a,在混合体系f中,按照去离子水与混合体系体积比为5ml:1ml的比例加入去离子水;

56.步骤4b,用0.22μm的混合纤维素微孔膜,在压力为0.5mpa下辅助过滤;

57.步骤4c,用纸页干燥器在100℃下干燥10min得到对位芳纶纳米纤维复合绝缘薄膜。

58.实施例1

59.本发明一种间位芳纶/对位芳纶纳米纤维复合绝缘薄膜的制备方法,包括以下步骤:

60.步骤1,通过化学裂解法制备间位芳纶纳米纤维悬浮液;

61.步骤1a,将氢氧化钾与去离子水按1.0g:2ml比例进行混合,搅拌得到混合体系b;

62.步骤1b,将500ml二甲基亚砜和1g间位芳纶纤维加入到混合体b中,室温下搅拌1h,得到亮黄色的呈均匀分布的间位芳纶纳米纤维分散液c。

63.步骤2,通过化学裂解法制备对位芳纶纳米纤维悬浮液;

64.步骤2a,将氢氧化钾与去离子水按1.0g:1ml比例进行混合,搅拌得到混合体系d;

65.步骤2b,将500ml二甲基亚砜和1g对位芳纶纤维加入到混合体d室温下搅拌2h,得到亮红色的呈均匀分布的对位芳纶纳米纤维分散液e。

66.步骤3,将间位芳纶纳米纤维分散液c和对位芳纶纳米纤维分散液e混合超声得到混合体系f,超声时间为10min,其中间位芳纶纤维质量为间位芳纶纤维和对位芳纶纤维总

质量的10%;

67.步骤4,将混合体系f依次经溶剂置换、真空辅助过滤、热压干燥制备半透明的间位芳纶纳米纤维/芳纶纳米纤维复合绝缘薄膜。

68.步骤4a,在混合体系f中按照去离子水与混合体系体积比为5ml:1ml的比例加入去离子水;

69.步骤4b,用0.22μm的混合纤维素微孔膜,在压力为0.5mpa下辅助过滤;

70.步骤4c,用纸页干燥器在100℃下干燥10min得到半透明间位芳纶纳米纤维/对位芳纶纳米纤维复合绝缘薄膜。

71.本发明通过在对位芳纶纳米纤维膜中引入间位芳纶纳米纤维获得具有高雾度值、耐电击穿、耐高温特性的新型薄膜材料。

72.实施例2

73.本发明一种间位芳纶/对位芳纶纳米纤维复合绝缘薄膜的制备方法,包括以下步骤:

74.步骤1,通过化学裂解法制备间位芳纶纳米纤维悬浮液;

75.步骤1a,将氢氧化钾与去离子水按1.0g:3ml比例进行混合,搅拌得到混合体系b;

76.步骤1b,将500ml二甲基亚砜和1g间位芳纶纤维加入到混合体b中,室温下搅拌1h,得到亮黄色的呈均匀分布的间位芳纶纳米纤维分散液c。

77.步骤2,通过化学裂解法制备对位芳纶纳米纤维悬浮液;

78.步骤2a,将氢氧化钾与去离子水按1.0g:3ml比例进行混合,搅拌得到混合体系d;

79.步骤2b,将500ml二甲基亚砜和1g对位芳纶纤维加入到混合体d室温下搅拌2h,得到亮红色的呈均匀分布的对位芳纶纳米纤维分散液e。

80.步骤3,将间位芳纶纳米纤维分散液c和对位芳纶纳米纤维分散液e混合超声得到混合体系f,超声时间为15min,其中间位芳纶纤维质量为间位芳纶纤维和对位芳纶纤维总质量的20%;

81.步骤4,将混合体系f依次经溶剂置换、真空辅助过滤、热压干燥制备半透明的间位芳纶纳米纤维/芳纶纳米纤维复合绝缘薄膜。

82.步骤4a,在混合体系f中按照去离子水与混合体系体积比为8.0ml:1ml的比例加入去离子水;

83.步骤4b,用0.22μm的混合纤维素微孔膜,在压力为0.7mpa下辅助过滤;

84.步骤4c,用纸页干燥器在97℃下干燥15min得到间位芳纶纳米纤维/对位芳纶纳米纤维复合绝缘薄膜。

85.本发明通过在对位芳纶纳米纤维膜中引入间位芳纶纳米纤维获得具有高雾度值、耐电击穿、耐高温特性的新型薄膜材料。

86.实施例3

87.本发明一种间位芳纶/对位芳纶纳米纤维复合绝缘薄膜的制备方法,包括以下步骤:

88.步骤1,通过化学裂解法制备间位芳纶纳米纤维悬浮液;

89.步骤1a,将氢氧化钾与去离子水按1.0g:4ml比例进行混合,搅拌得到混合体系b;

90.步骤1b,将500ml二甲基亚砜和1g间位芳纶纤维加入到混合体b中,室温下搅拌1h,

得到亮黄色的呈均匀分布的间位芳纶纳米纤维分散液c。

91.步骤2,通过化学裂解法制备对位芳纶纳米纤维悬浮液;

92.步骤2a,将氢氧化钾与去离子水按1.0g:4ml比例进行混合,搅拌得到混合体系d;

93.步骤2b,将500ml二甲基亚砜和1g对位芳纶纤维加入到混合体d室温下搅拌2h,得到亮红色的呈均匀分布的对位芳纶纳米纤维分散液e。

94.步骤3,将间位芳纶纳米纤维分散液c和对位芳纶纳米纤维分散液e混合超声得到混合体系f,超声时间为20min,其中间位芳纶纤维质量为间位芳纶纤维和对位芳纶纤维总质量的30%;

95.步骤4,将混合体系f依次经溶剂置换、真空辅助过滤、热压干燥制备半透明的间位芳纶纳米纤维/芳纶纳米纤维复合绝缘薄膜。

96.步骤4a,在混合体系f中,按照去离子水与混合体系体积比为9ml:1ml的比例加入去离子水;

97.步骤4b,用0.22μm的混合纤维素微孔膜,在压力为0.6mpa下辅助过滤;

98.步骤4c,用纸页干燥器在95℃下干燥20min得到间位芳纶纳米纤维/对位芳纶纳米纤维复合绝缘薄膜。

99.本发明通过在对位芳纶纳米纤维膜中引入间位芳纶纳米纤维获得具有高雾度值、耐电击穿、耐高温特性的新型薄膜材料。

100.实施例4

101.本发明一种间位芳纶/对位芳纶纳米纤维复合绝缘薄膜的制备方法,包括以下步骤:

102.步骤1,通过化学裂解法制备间位芳纶纳米纤维悬浮液;

103.步骤1a,将氢氧化钾与去离子水按1.0g:5ml比例进行混合,搅拌得到混合体系b;

104.步骤1b,将500ml二甲基亚砜和1g间位芳纶纤维加入到混合体b中,室温下搅拌1h,得到亮黄色的呈均匀分布的间位芳纶纳米纤维分散液c。

105.步骤2,通过化学裂解法制备对位芳纶纳米纤维悬浮液;

106.步骤2a,将氢氧化钾与去离子水按1.0g:5ml比例进行混合,搅拌得到混合体系d;

107.步骤2b,将500ml二甲基亚砜和1g对位芳纶纤维加入到混合体d室温下搅拌2h,得到亮红色的呈均匀分布的对位芳纶纳米纤维分散液e。

108.步骤3,将间位芳纶纳米纤维分散液c和对位芳纶纳米纤维分散液e混合超声得到混合体系f,超声时间为16min,其中间位芳纶纤维质量为间位芳纶纤维和对位芳纶纤维总质量的40%;

109.步骤4,将混合体系f依次经溶剂置换、真空辅助过滤、热压干燥制备半透明的间位芳纶纳米纤维/芳纶纳米纤维复合绝缘薄膜。

110.步骤4a,在混合体系f中,按照去离子水与混合体系体积比为10ml:1ml的比例加入去离子水;

111.步骤4b,用0.22μm的混合纤维素微孔膜,在压力为0.7mpa下辅助过滤;

112.步骤4c,用纸页干燥器在96℃下干燥20min得到间位芳纶纳米纤维/对位芳纶纳米纤维复合绝缘薄膜。

113.本发明通过在对位芳纶纳米纤维膜中引入间位芳纶纳米纤维获得具有高雾度值、

耐电击穿、耐高温特性的新型薄膜材料。

114.实施例5

115.本发明一种间位芳纶/对位芳纶纳米纤维复合绝缘薄膜的制备方法,包括以下步骤:

116.步骤1,通过化学裂解法制备间位芳纶纳米纤维悬浮液;

117.步骤1a,将氢氧化钾与去离子水按1.0g:5ml比例进行混合,搅拌得到混合体系b;

118.步骤1b,将500ml二甲基亚砜和1g间位芳纶纤维加入到混合体b中,室温下搅拌1h,得到亮黄色的呈均匀分布的间位芳纶纳米纤维分散液c。

119.步骤2,通过化学裂解法制备对位芳纶纳米纤维悬浮液;

120.步骤2a,将氢氧化钾与去离子水按1.0g:5ml比例进行混合,搅拌得到混合体系d;

121.步骤2b,将500ml二甲基亚砜和1g对位芳纶纤维加入到混合体d室温下搅拌2h,得到亮红色的呈均匀分布的对位芳纶纳米纤维分散液e。

122.步骤3,将间位芳纶纳米纤维分散液c和对位芳纶纳米纤维分散液e混合超声得到混合体系f,超声时间为18min,其中间位芳纶纤维质量为间位芳纶纤维和对位芳纶纤维总质量的50%;

123.步骤4,将混合体系f依次经溶剂置换、真空辅助过滤、热压干燥制备半透明的间位芳纶纳米纤维/芳纶纳米纤维复合绝缘薄膜。

124.步骤4a,在混合体系f中按照去离子水与混合体系体积比为10ml:1ml的比例加入去离子水;

125.步骤4b,用0.22μm的混合纤维素微孔膜,在压力为0.7mpa下辅助过滤;

126.步骤4c,用纸页干燥器在110℃下干燥15min得到间位芳纶纳米纤维/对位芳纶纳米纤维复合绝缘薄膜。

127.本发明通过在对位芳纶纳米纤维膜中引入间位芳纶纳米纤维获得具有高雾度值、耐电击穿、耐高温特性的新型薄膜材料。

128.从图1可以看到纯对位芳纶纳米纤维膜呈现亮黄色,且透明度高,可清晰看到下方的字体。

129.从图2可以看到含有10wt%间位芳纶纳米纤维的复合膜透光度降低,增加了微弱的乳白色,但可以清晰看到下方的字体。

130.从图3可以看到含有20wt%间位芳纶纳米纤维的复合膜透光度降低,增加了一定的乳白色,但可以清晰看到下方的字体。

131.从图4可以看到含有30wt%间位芳纶纳米纤维的复合膜透光度降低,增加了一定的乳白色,但可以清晰看到下方的字体。

132.从图5可以看到含有40wt%间位芳纶纳米纤维的复合膜透光度降低,增加了明显的乳白色,但可以清晰看到下方的字体。

133.从图6可以看到含有50wt%间位芳纶纳米纤维的复合膜呈现显著乳白色,且透光度降低,但依旧可清晰看到下方字体。

134.从图7可以看到纯对位芳纶纳米纤维膜的电击穿值最高,引入间位芳纶纳米纤维后,电击穿值有所降低,但所有新型薄膜电击穿值高于70kv/mm。

135.从图8可以看到所制备的新型薄膜在可见光范围内透光率有所下降,说明雾度值

逐步提升。

136.从图9可以看到所制备的高雾度值薄膜在400℃不分解,具有耐高温特性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1