车用燃料电池集成系统及汽车的制作方法

1.本发明涉及汽车技术领域,特别是一种车用燃料电池集成系统。

背景技术:

2.氢燃料电池汽车因其环境污染小,运行成本低越来越受到消费者的青睐。燃料电池系统包括电堆、控制单元以及空气单元、氢气单元、冷却单元等辅助单元,结构比较复杂。

3.汽车上用于布置燃料电池系统的空间非常有限,因而对燃料电池系统的紧凑程度要求非常高,同时对燃料电池系统的安全及性能的要求也非常高。

技术实现要素:

4.本发明提供一种车用燃料电池集成系统,该车用燃料电池集成系统结构紧凑,集成度高,占用的布置空间小,而且氢安全风险低,运行安全性好。

5.该车用燃料电池集成系统,包括电堆、集成控制单元、空气单元、氢气单元和内部流通有第一冷却介质的第一冷却单元,所述第一冷却单元用于冷却电堆,还包括壳体,所述壳体内部设有第一封装腔和第二封装腔,所述电堆封装在所述第一封装腔内,所述集成控制系统封装在所述第二封装腔内;所述空气单元、氢气单元和第一冷却单元的零件均集装在所述壳体外部。

6.在一种实施方式中,所述第一封装腔的腔壁设有空气进口、空气出口、氢气进口、氢气出口、第一冷却介质进口和第一冷却介质出口;所述空气单元、氢气单元以及第一冷却单元的不同零件之间,以及,所述空气单元、氢气单元以及第一冷却单元的零件与所述第一封装腔的进出口之间,直接连通或者通过一体成型在所述壳体内部和/或与所述壳体紧贴并相连的集成板内部的流道间接连通。

7.在一种实施方式中,所述集成板内部一体成型有供氢气流通的氢气流道和供第一冷却介质流通的第一冷却介质流道。

8.在一种实施方式中,所述氢气流道布置在所述集成板紧靠所述电堆的内侧,所述第一冷却介质流道布置在所述氢气流道外侧。

9.在一种实施方式中,所述集成板内部一体成型有供空气流通的空气流道,所述空气流道布置在所述第一冷却介质流道外侧。

10.在一种实施方式中,所述氢气单元包括分水器,所述分水器一体成型在所述集成板内部。

11.在一种实施方式中,所述空气单元、氢气单元和第一冷却单元的零件紧贴所述壳体和/或所述集成板布置。

12.在一种实施方式中,还包括第二冷却单元,所述第二冷却单元的冷却介质来自于整车pcu的冷却系统,所述集成控制单元由所述第二冷却单元冷却。

13.在一种实施方式中,所述空气单元包括空压机和中冷器,所述第二冷却单元的冷却介质流经所述空压机及所述中冷器。

14.汽车,所述汽车采用上述任一项所述的车用燃料电池集成系统。

15.本技术提供的车用燃料电池集成系统具有以下优势:

16.(1)集成度高,整体体积小,安装在整车上时可操作空间大,从而使车用燃料电池集成系统比较容易组装在整车上;而且,通过将电堆和集成控制单元分开封装,降低了系统使用过程中的氢安全风险,从而提升了车用燃料电池集成系统的安全性。

17.(2)实现了无管路化安装,即车用燃料电池集成系统外部没有外置管路,系统的管路以内置流道的方式一体化成型在了壳体和/或与壳体紧贴并相连的集成板内部,并且,实现了少线束安装,即多个控制部件集成为一体,因而连接各控制部件的线束用量减少;该设计能够进一步提升车用燃料电池集成系统的集成度和进一步缩小车用燃料电池集成系统的体积,而且,减少了零件之间的连接界面,因而降低了连接界面失效导致的系统失效风险且减少了装配工序,而且,节约了连接所需的管路及线束等物料费用,使系统整体的成本降低。

18.(3)采用来自整车pcu的第二冷却介质实现空气的降温和集成控制单元的冷却,这样不仅降温冷却效果好,而且,使中冷器和空压机不仅空气进出口相通,而且第二冷却介质进出口也相通,所以能增强中冷器和空压机的机械集成度,另外,还可降低对中冷器的绝缘要求。

19.(4)通过在集成板内部一体化成型空气流道、氢气流道、第一冷却介质流道以及分水器,降低了氢气、空气和第一冷却介质的流动阻力,并且改善了氢气、空气和第一冷却介质的流场分布,而且能够利用吸收了电堆热量的第一冷却介质给氢气保温,从而能够防止氢气中夹带的气态水冷凝。

20.简言之,该车用燃料电池集成系统具有集成度高、体积小、便于组装于整车、成本低、可靠性高、冷却效果好、氢气、空气和第一冷却介质的流动阻力小且流场分布均匀、安全性高等优势。

附图说明

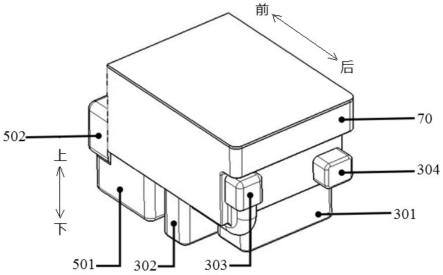

21.图1和图2为本发明提供的车用燃料电池集成系统一种实施例的立体图;

22.图3为图1中壳体的立体图;

23.图4为图3的前视图;

24.图5和图6为图1中集成板左视视角下的剖视图,分别展示了集成板中氢气流道的位置和第一冷却介质流道的位置;

25.图7和图8分别为图5和图6中的a-a截面图;

26.图9和图10为本发明提供的车用燃料电池集成系统另一种实施例的立体图;

27.图11为图9中壳体的立体图;

28.图12、图13和图14为图9中集成板右视视角下的剖视图,分别展示了集成板中氢气流道的位置、第一冷却介质流道的位置和空气流道的位置;

29.图15、图16和图17分别为图12、图13和图14中的a-a截面图;

30.图18为本发明提供的车用燃料电池集成系统一种实施例的工作原理示意图。

31.附图标记说明如下:

32.电堆10

33.集成控制单元20

34.空气单元30,空压机301,中冷器302,空气截止阀303,背压阀304;

35.氢气单元40,氢循环泵401,分水器402,进氢电磁阀403,排氢电磁阀404;

36.第一冷却单元50,冷却泵501,节温器502,散热器503,水箱和去离子器504;

37.第二冷却单元60;

38.壳体70,空气进口70a,空气出口70b,氢气进口70c,氢气出口70d,第一冷却介质进口70e,第一冷却介质出口70f,第一流道70g,第二流道70h,第三流道70i,第四流道70j,第五流道70k;

39.集成板80,80a氢气流道,80b第一冷却介质流道,80c空气流道。

具体实施方式

40.为了使本技术领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明的技术方案作进一步的详细说明。

41.如图18,该车用燃料电池集成系统包括电堆10、集成控制单元20、空气单元30、氢气单元40、第一冷却单元50和第二冷却单元60。

42.空气单元30包括空压机301、中冷器302、空气截止阀303、背压阀304等零件。

43.氢气单元40包括氢循环泵401、分水器402、进氢电磁阀403,排氢电磁阀404等零件。

44.第一冷却单元50包括冷却泵501、节温器502、散热器503,内置有去离子器的水箱504等零件,第一冷却单元50的冷却介质(称为第一冷却介质)流经电堆10。

45.第二冷却单元60的冷却介质(称为第二冷却介质)来自整车pcu(power control unit,功率控制单元)的冷却系统。第二冷却介质流经集成控制单元20、空压机301和中冷器302。

46.集成控制单元是由燃料电池dcdc、系统控制器、空压机控制器、氢循环泵控制器、冷却泵控制器以及cvm等控制部件集成在一起所形成的整体结构。这样设计,减少了装配工序,而且,减少了连接所需的线束,使系统的成本降低。另外,集成控制单元内部设有散热流道,散热流道经过各控制部件,以给各控制部件散热。

47.该车用燃料电池集成系统工作过程为:

48.经过空气滤清器过滤后的空气进入空压机301,被空压机301压缩为高温气体之后经过管路接入中冷器302与流经中冷器302的第二冷却介质换热从而降温,之后经过空气截止阀303进入电堆10进行反应,反应后的空气经过背压阀304排出,经尾排空气管路连通至整车尾排管路。

49.同时,高压氢气经过进氢电磁阀403进行压力调节,之后进入到电堆10内进行反应,反应后的氢气经过分水器402进行气液分离后,一部分氢气经排氢电磁阀404排出,另一部分氢气经氢循环泵401加压后再次进入电堆10内参与反应。

50.期间,第一冷却介质经冷却泵501加压后进入电堆10,吸收电堆10反应热量后排出,根据温度控制要求选择经内置去离子器的水箱504或者经散热器503,之后经节温器502返回电堆10内部。

51.期间,来自整车pcu的第二冷却介质经泵加压后流经集成控制单元20、空压机301

和中冷器302,对集成控制单元20进行冷却,并对空压机301出口的空气进行降温,这部分空气流经中冷器302时还会与流经中冷器302的第二冷却介质换热。之后,第二冷却介质自中冷器302流回整车pcu的冷却系统。

52.采用来自整车pcu的第二冷却介质实现空气的降温和集成控制单元20的冷却,这样不仅降温冷却效果好,而且,使中冷器302和空压机301不仅空气进出口相通,而且第二冷却介质进出口也相通,所以能增强中冷器302和空压机301的机械集成度,另外,还可降低对中冷器302的绝缘要求。

53.如图1-图17,该车用燃料电池集成系统还包括壳体70,壳体70内部设有第一封装腔和第二封装腔。电堆10封装在第一封装腔内,集成控制单元20封装在第二封装腔内。空气单元30、氢气单元40和第一冷却单元50的零件均集装在壳体70外部。这样设计,车用燃料电池集成系统的集成度高,整体体积小,安装在整车上时可操作空间大,从而使车用燃料电池集成系统比较容易组装在整车上;而且,通过将电堆10和集成控制单元20分开封装,可以降低电池使用过程中的氢安全风险,从而提升车用燃料电池集成系统的安全性。

54.第一封装腔的腔壁上设有空气进口70a、空气出口70b、氢气进口70c、氢气出口70d、第一冷却介质进口70e和第一冷却介质出口70f。

55.空气单元30、氢气单元40以及第一冷却单元50的不同零件之间,以及,空气单元30、氢气单元40以及第一冷却单元50的零件与第一封装腔的腔壁上的相应进出口之间,直接连通,或者,通过一体成型在壳体70内部和/或与壳体70紧贴并相连的集成板80内部的流道间接连通。所谓直接连通,是指一零件或壳体70上的流体进口与另一零件或壳体70上的流体出口直接对接,之间不单独设流道,相应的,间接相通,就是之间设有流道。这样设计,使车用燃料电池集成系统实现了无管路化安装,即车用燃料电池集成系统外部没有管路,管路以内置流道的方式一体化成型在了壳体70和/或与壳体70紧贴并相连的集成板80内部,从而能够进一步提升车用燃料电池集成系统的集成度和进一步缩小车用燃料电池集成系统的体积;而且,减少了零件之间的连接界面,因而降低了连接界面失效导致的系统失效风险且减少了装配工序;而且,节约了连接所需的管路,使系统成本降低。

56.集成板80内部可以一体化成型有供第一冷却介质流通的第一冷却介质流道80b和供氢气流通的氢气流道80a,另外还可以一体化成型有供空气流通的空气流道80c。这样设计,能够降低氢气、空气和第一冷却介质的流动阻力,并且能够改善氢气、空气和第一冷却介质的流场分布,而且能够利用吸收了电堆热量的第一冷却介质给氢气保温,从而能够防止氢气中夹带的气态水冷凝。

57.氢气单元40的分水器402也可以一体化成型在集成板80内部,使集成板80兼具分水功能。这样设计,能够进一步缩短氢气的流动路径,从而能进一步降低氢气的流动阻力,而且,能进一步提升车用燃料电池集成系统的集成度。

58.可以让空气单元30、氢气单元40和第一冷却单元50的零件紧贴壳体和/或集成板布置,这样设计,能够进一步降低氢气、空气和第一冷却介质的流动阻力,而且,能进一步提升车用燃料电池集成系统的集成度。

59.图1-图8以及图9-图17分别示出了两种实施例。下面逐一对两种实施例进行说明。

60.图1-图8所示的实施例

61.如图1-图4,图1和图2为车用燃料电池集成系统该实施例的立体图;图3为图1中壳

体的立体图;图4为图3的前视图。

62.该实施例中,第二封装腔设置在第一封装腔上方,电堆10封装在下方的第一封装腔中,集成控制单元20封装在上方的第二封装腔中,布置在整车上时,集成控制单元20位于电堆10上方。

63.该实施例中,第一封装腔的后侧腔壁上设有空气进口70a和空气出口70b,第一封装腔的前侧腔壁上设有氢气进口70c、氢气出口70d、第一冷却介质进口70e和第一冷却介质出口70f。

64.该实施例中,空压机301和中冷器302均集装在壳体70下方并与壳体70紧贴,空气截止阀303和背压阀304均集装在壳体70后侧并与壳体70紧贴。空压机301的前侧与中冷器302紧贴,空压机301的空气出口和第二冷却介质出口与中冷器302的空气进口和第二冷却介质进口直接连通。中冷器302的空气出口通过一体成型在壳体70内部的第一流道70g与空气截止阀304的空气进口间接连通。空气截止阀303的空气出口与壳体70的第一封装腔的腔壁上的空气进口70a直接连通。背压阀304的空气进口与壳体70的第一封装腔的腔壁上的空气出口70b直接连通,这样设计,能够降低空气的流动阻力。

65.该实施例中,设有集成板80,集成板80连在壳体70前侧并与壳体70紧贴。如图5-图8,图5和图6为图1中集成板左视视角下的剖视图,分别展示了集成板中氢气流道的位置和第一冷却介质流道的位置;图7和图8分别为图5和图6中的a-a截面图。集成板80内部一体化成型有供氢气流通的氢气流道80a和供第一冷却介质流通的第一冷却介质流道80b,这样设计,能够降低氢气和第一冷却介质的流动阻力,并且能够改善氢气和第一冷却介质的流场分布,而且能够利用吸收了电堆热量的第一冷却介质给氢气保温,从而能够防止氢气中夹带的气态水冷凝。具体的,氢气流道80a可以布置在集成板80靠近壳体70的内侧,第一冷却介质流道80b可以布置在氢气流道80a外侧,比氢气流道80a更远离壳体70,这样布置,更利于氢气的保温。

66.该实施例中,分水器402集成在集成板80内部。氢循环泵401集装在壳体70和集成板80下方并与壳体70和集成板80紧贴,氢循环泵401的氢气进口通过一体成型在集成板80内部的一个氢气流道80a(图7中左侧的氢气流道)与壳体70的第一封装腔的腔壁上的氢气出口70d间接连通,氢循环泵401的氢气出口通过一体成型在集成板80内部的另一个氢气流道80a(图7中右侧的氢气流道)与壳体70的第一封装腔的腔壁上的氢气进口70c间接连通。

67.该实施例中,冷却泵501集装在壳体70和集成板80下方并与壳体70和集成板80紧贴,节温器502集装在壳体70前侧并与壳体70紧贴且底部与冷却泵501紧贴、右侧与集成板80紧贴。冷却泵501的第一冷却介质进口通过一体成型在集成板80内部的第一冷却介质流道80b与壳体70的第一封装腔的腔壁上的第一冷却介质出口70f间接连通。冷却泵501的第一冷却介质出口与节温器502的第一冷却介质进口直接连通。节温器502的第一冷却介质出口与壳体70的第一封装腔的腔壁上的第一冷却介质进口70e直接连通。

68.图9-图17所示的另一种实施例

69.如图9-图11,图9和图10为本发明提供的车用燃料电池集成系统另一种实施例的立体图;图11为图9中壳体的立体图。

70.该实施例中,第二封装腔设置在第一封装腔上方,电堆10封装在下方的第一封装腔中,集成控制单元20封装在上方的第二封装腔中。布置在整车上时,集成控制单元20位于

电堆10上方。

71.该实施例中,第一封装腔的后侧腔壁上设有空气进口70a、空气出口70b、氢气进口70c、氢气出口70d、第一冷却介质进口70e和第一冷却介质出口70f。该实施例中,壳体70内部一体成型有第一流道70g、第二流道70h、第三流道70i、第四流道70j、第五流道70k。第一流道70g、第二流道70h、第三流道70i、第四流道70j、第五流道70k可以布置成一排,比如沿左右方向间隔布置成一排。

72.该实施例中,设有集成板80,集成板80连在壳体70后侧并与壳体70紧贴。如图12-图17,图12、图13和图14为图9中集成板左视视角下的剖视图,分别展示了集成板中氢气流道的位置、第一冷却介质流道的位置和氢气流道的位置;图15、图16和图17分别为图12、图13和图14中的a-a截面图。集成板80内部一体化成型有供氢气流通的氢气流道80a、供第一冷却介质流通的第一冷却介质流道80b以及供空气流通的空气流道80c。这样设计,能够降低氢气、空气和第一冷却介质的流动阻力,并且能够改善氢气、空气和第一冷却介质的流场分布,而且能够利用吸收了电堆热量的第一冷却介质给氢气保温,从而能够防止氢气中夹带的气态水冷凝。具体的,氢气流道80a可以布置在集成板80靠近壳体70的内侧,空气流道80c可以布置在氢气流道80a外侧,比氢气流道80a更远离壳体70,第一冷却介质流道80b可以布置在氢气流道80a和空气流道80c之间,这样布置,更利于对氢气保温以及结构的布置。

73.该实施例中,空压机301和中冷器302均集装在壳体70下方并与壳体70紧贴,空气截止阀303和背压阀304均集装在集成板80后侧并与集成板80紧贴。空压机301的后侧与中冷器302紧贴,空压机301的空气出口和第二冷却介质出口与中冷器302的空气进口和第二冷却介质进口直接连通。中冷器302的空气出口通过一体成型在壳体内部的第一流道70g和一体成型在集成板80内部的空气流道80c与空气截止阀304的空气进口间接连通。空气截止阀303的空气出口与壳体70的第一封装腔的腔壁上的空气进口70a直接连通,背压阀304的空气进口与壳体70的第一封装腔的腔壁上的空气出口70b直接连通,这样设计,能够降低空气的流动阻力。

74.该实施例中,分水器402集成在集成板80内部。氢循环泵401集装在壳体70下方,氢循环泵401的氢气进口通过一体成型在壳体70内部的第三流道70i和一体成型在集成板80内部的一个氢气流道80a与壳体70的第一封装腔的腔壁上的氢气出口70d间接连通,氢循环泵401的氢气出口通过一体成型在壳体70内部的第二流道70h和一体成型在集成板80内部的另一个氢气流道80a与壳体70的第一封装腔的腔壁上的氢气进口70c间接连通。

75.该实施例中,冷却泵501集装在壳体70下方并与壳体70紧贴,节温器502集装在壳体70后侧并与壳体70紧贴且右侧与集成板80紧贴。冷却泵501的第一冷却介质进口通过一体成型在壳体70内部的第四流道70j和一体成型在集成板80内部的第一冷却介质流道80b与壳体70的第一封装腔的腔壁上的第一冷却介质出口70f间接连通。冷却泵501的第一冷却介质出口通过一体成型在壳体70内部的第五流道70k与节温器502的第一冷却介质进口间接连通。节温器502的第一冷却介质出口与壳体70的第一封装腔的腔壁上的第一冷却介质进口70e直接连通。

76.综上所述,本发明提供的车用燃料电池集成系统具有集成度高、体积小、便于组装于整车、成本低、可靠性好、冷却效果好、氢气、空气和第一冷却介质的流动阻力小且流场分布均匀、安全性高等优势。

77.以上对本发明所提供的车用燃料电池集成系统及汽车进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1