电芯及其制备方法、极耳压平装置、电池及用电设备与流程

1.本技术涉及电池领域,具体而言,涉及一种电芯及其制备方法、极耳压平装置、电池及用电设备。

背景技术:

2.极耳是电池内部的一个组件,它是从电芯中将正负极引出来的金属导电体,是电池在进行充放电时的接触点。通常是使用诸如超声焊接之类的焊接技术将极耳与电池的输出极进行激光焊接,使得极耳与输出极连接,保证极耳正常工作。

3.但是目前的极耳表面不平,当多个极耳堆叠在一起然后与输出极进行激光焊接时候,容易发生焊接不良的情况。

技术实现要素:

4.本技术实施例的目的在于提供一种电芯及其制备方法、极耳压平装置、电池及用电设备,本技术实施例的电芯,其极耳堆叠体的平面度高,与输出极进行激光焊接时具有较高的稳定性,使用该电芯制成的电池,其输出功率较高。

5.第一方面,本技术实施例提供了一种电芯,其包括极片堆叠体,极片堆叠体包括若干片交替叠加设置的正极片和负极片,正极片的上下表面附着有正极材料,负极片的上下表面附着有负极材料,且相邻的正极片和负极片之间设置有隔膜;每片正极片的边沿至少部分区域向外延伸并形成正极耳,每片负极片的边沿至少部分区域向外延伸并形成负极耳,所有正极耳叠加设置并形成正极耳堆叠体,所有负极耳叠加设置并形成负极耳堆叠体,正极耳堆叠体与负极耳堆叠体相互分离,正极耳堆叠体以及负极耳堆叠体的表面平面度均不大于0.5。

6.在上述技术方案中,将涂覆有正极材料的正极片和涂覆有负极材料的负极片交替堆叠设置形成的极片堆叠体,能起到储电和放电的作用,隔膜能阻止相邻的正极片和负极片直接连接,防止短路事故的发生;正极耳和负极耳能起到传输电流的作用,当电芯要充电时,外界的电流可通过正极耳和负极耳传输至极片堆叠体中,当电芯要放电时,电芯中储存的电流可通过正极耳向外界传输,然后通过负极耳流入到电芯。此外,负极耳堆叠体与正极耳堆叠体相互分离,不形成接触,也能起到防止短路事故发生的作用。

7.电芯的正、负极耳堆叠体的表面平面度不大于0.5,在制备电池时极耳不容易发生焊接不良的情况,能提升电池的输出功率。

8.在一种可能的实现方式中,正极耳堆叠体和/或负极耳堆叠体的表面平面度为0.1~0.3。

9.在一种可能的实现方式中,正极片和/或负极片的厚度分别为4~20μm,正极材料和/或负极材料的厚度分别为5~150μm。

10.在上述技术方案中,正极片和负极片的太厚会减小电芯容量,太薄会造成极片断裂,因此需要保持在合适的厚度范围;附着的正极材料太厚会造成电芯内阻增大,掉料掉

粉,太薄电芯容量会减小,因此也需要保持在合适的厚度范围。

11.在一种可能的实现方式中,正极片的材质为铝,负极片的材质为铜。

12.在上述技术方案中,铝、铜的导电性能良好,使用铝制备正极片,用铜制备负极片,有利于提升电池的储电和放电性能。

13.在一种可能的实现方式中,隔膜的厚度为7~20μm。

14.在上述技术方案中,隔膜太薄的话,容易发生损坏,从而导致短路事故的发生,太厚不利于电流的传输,会增大电芯的内阻,制成的电池效率会降低。

15.在一种可能的实现方式中,正极材料为镍钴锰、磷酸铁锂中的一种或两种,负极材料为石墨、硅或石墨烯中的一种或多种。

16.在一种可能的实现方式中,正极片和/或负极片的表面积分别为3000~200000cm2。

17.第二方面,本技术实施例提供了一种极耳压平装置,用于制备第一方面的电芯,极耳压平装置包括基座,基座的表面部分区域向内凹陷形成用于放置极片堆叠体的容纳槽;基座的上方分别设置有成对的平面压头,成对的平面压头分别与正极耳堆叠体和负极耳堆叠体相匹配,且每个平面压头被配置为能相对基座升降移动至接触基座的表面,每个平面压头的表面平面度不大于0.1。

18.在上述技术方案中,容纳槽能用于放置并容纳极片堆叠体,平面压头能对正、负极耳堆叠体进行压制,而且保证平面压头的表面平面度不大于0.1,能将正、负极耳堆叠体的表面平面度压至不大于0.5。

19.在一种可能的实现方式中,容纳槽的深度为1~10mm。

20.在上述技术方案中,容纳槽的深度合适,有利于容纳不同尺寸的极片堆叠体。

21.在一种可能的实现方式中,其还包括气缸,气缸被配置为能控制平面压头升降移动至接触基座的表面。

22.第三方面,本技术实施例提供了上述电芯的制备方法,其包括以下步骤:在正极片的中部附着正极材料,在负极片的中部附着负极材料,将正极片上附着有正极材料的区域和负极片上附着有负极材料的区域交替堆叠,并在相邻的负极片和正极片之间设置隔膜,形成极片堆叠体;将每片正极片边缘未附着正极材料的区域压平形成正极耳,将每片负极片边缘未附着负极材料的区域压平形成负极耳;将所有正极耳叠加在一起并压平形成表面平面度不大于0.5的正极耳堆叠体,将所有负极耳叠加在一起并压平形成表面平面度不大于0.5负极耳堆叠体。

23.在上述技术方案中,正极片表面附着有正极浆料的区域和负极片表面附着有负极浆料的区域能起到储电和放电的作用,将该区域交替堆叠设置能形成具有储电和放电功能的极片堆叠体;正极片或负极片的表面未附着正极浆料的区域能起到传输电流的作用,将该区域压平能形成传输电流用的正极耳或负极耳;分别将正极耳、负极耳叠加在一起并压平,能形成表面平面度不大于0.5的正极耳堆叠体以及负极耳堆叠体,这样在后续使用电芯制备电池时,极耳与输出极之间的连接较为稳固,很难发生焊接不良的情况,能提升电池的输出功率。

24.在一种可能的实现方式中,使用超声焊接将所有正极耳叠加在一起,和/或,使用超声焊接将所有负极耳叠加在一起。

25.在上述技术方案中,超声焊接能很好地将同类型的极耳叠加在一起,有利于减少焊接不良的情况。

26.在一种可能的实现方式中,使用第三方面的极耳压平装置将叠加在一起的所有正极耳压平至表面平面度不大于0.5;和/或,使用第三方面的极耳压平装置将叠加在一起的所有负极耳压平至表面平面度不大于0.5。

27.第四方面,本技术实施例提供了一种电池,其包括电池壳和上述的电芯,电芯位于电池壳的内部,电池壳的外部分别设有正输出极和负输出极,且电芯通过正极耳堆叠体与正输出极连接,通过负极耳堆叠体与负输出极连接。

28.在上述技术方案中,使用上述电芯制成的电池,输出极和极耳之间的连接稳固,不容易断裂,能增加电池的使用寿命,也能提升电池的输出功率。

29.第五方面,本技术实施例提供了一种用电设备,其包括第四方面的电池。

附图说明

30.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

31.图1为本技术实施例的电芯中的极耳未堆叠形成极耳堆叠体时的结构示意图;

32.图2为本技术实施例的电芯中的极耳堆叠形成极耳堆叠体时的结构示意图;

33.图3为全极耳的结构示意图;

34.图4为非全极耳的结构示意图;

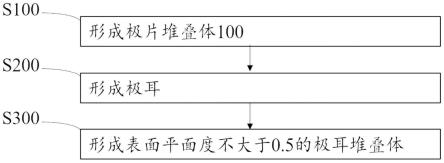

35.图5为本技术实施例制备电芯的工艺流程图;

36.图6为本技术实施例中的极耳压平装置的结构示意图。

37.图标:100-极片堆叠体;110-正极片;111-正极材料;112-正极耳;120-负极片;121-负极材料;122-负极耳;130-隔膜;200-正极耳堆叠体;300-负极耳堆叠体;400-基座;410-容纳槽;500-平面压头。

具体实施方式

38.为使本技术实施例的目的、技术方案和优点更加清楚,下面将对本技术实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

39.下面对本技术实施例的电芯及其制备方法进行具体说明。

40.本技术实施例提供了一种电芯,其包括极片堆叠体100,极片堆叠体100包括若干片正极片110、若干片负极片120以及隔膜130,其中正极片110的上下表面附着有正极材料111,负极片120上附着有负极材料121,而且表面附着有正极材料111的正极片110和表面附着有负极材料121的负极片120交替叠加设置,这样能起到储电和放电的作用。而且为了保证叠加的正极片110和负极片120能实现储电和放电的功能,一般是使用铝制备正极片110,使用铜制备负极片120,这样正极片110和负极片120都具有良好的导电性,而且正极片110

的电势会大于负极片120的电势,这样有利于提升电池的储电和放电性能。本技术实施例中,正极片110和负极片120可统称为极片,由于极片的厚度太厚会导致电芯容量减小,太薄极片容易断裂,因此需要保持在合适的厚度范围。作为示例性地,本技术实施例中,极片的厚度为4~20μm,例如,极片的厚度可以是5μm、8μm、12μm、15μm或19μm;而且正极片110的厚度和负极片120的厚度可以相同也可以不同,作为示例性地,本实施例中的正极片110的厚度和负极片120的厚度是相同的;另外,极片的表面积也需要控制在合适的范围内,通常为800~150000cm2。此外,附着的正极材料以及负极材料太厚会造成电芯内阻增大,掉料掉粉;太薄会导致电芯容量减小,因此也需要保持在合适的厚度范围,通常为5~150μm。其中,正极材料一般为镍钴锰或者磷酸铁锂中的一种或两种,负极材料一般为石墨、硅、石墨烯中的一种或多种。“若干片正极片110”是指,正极片110的数量不少于两张,“若干片负极片120”是指,负极片120的数量不少于两张。

41.隔膜130设置在相邻的正极片110和负极片120之间,用以将正极片110和负极片120隔开,以避免正极片110直接和负极片120接触发生短路事故。本技术实施例中,隔膜130的厚度一般在在7~20μm的范围内,太薄其自身容易发生损坏,导致短路事故的发生,太厚不利于电流的传输,会增大电芯的内阻,降低电芯的效率。

42.每片正极片110的边缘至少部分区域向外延伸形成正极耳112,每片负极片120的边沿至少部分区域向外延伸并形成负极耳122,电流能通过正极耳112流入至正极片110上,或从正极片110中流出,电流也能通过负极耳122流入至负极片120上,或从负极片120中流出,以使得极片堆叠体100能实现储电或放电的功能(见图1)。此外,正极耳112和负极耳122之间不会相互接触,这样能有效地防止短路事故的发生。将所有的正极耳112叠加设置,形成表面平面度不大于0.5的正极耳堆叠体200,将所有的负极耳122叠加设置,形成表面平面度不大于0.5的负极耳堆叠体300(见图2)。

43.本技术中,正极耳112和负极耳122可统称为极耳,正极耳堆叠体200和负极耳堆叠体300可统称为极耳堆叠体。将所有的同类型的极耳堆叠在一起,形成表面平面度不大于0.5的极耳堆叠体,能保证电芯在与输出极焊接制成电池时,电芯较为牢固,不容易发生脱落,能增加电池的输出功率。

44.以叠加设置的两片矩形的极片为例(一片为正极片110,一片为负极片120),当极片的宽边所有区域均向外延伸形成极耳时,此时的极耳的宽度与极片的宽度相等,被称为全极耳(见图3),当极片的宽边部分区域向外延伸形成极耳时,此时的极耳的宽度小于极片的宽度,被称为非全极耳(见图4)。本技术实施例中,无论形成的是非全极耳还是全极耳,当所有同类型的极耳叠加在一起并形成极耳堆叠体时,其表面平面度均不能大于0.5。进一步地,极耳堆叠体的表面平面度可以为0.1~0.3。作为示例性地,本实施例中的极耳均为全极耳。

45.本技术实施例中还提供了上述电芯的制备方法,其工艺流程图如图5所示,具体步骤如下:

46.s100、形成极片堆叠体100。

47.具体地,在铝片的上下表面部分区域附着正极材料111作为正极片110,在铜片的上下表面部分区域附着负极材料121作为负极片120,将附着有正极材料111的正极片110和附着有负极材料121的负极片120交替堆叠,并在正极片110和负极片120之间设置隔膜130,

使得正极材料111和负极材料121不直接接触,形成极片堆叠体100,用于储电和放电。

48.s200、形成极耳。

49.具体地,将铝片边缘未附着正极材料111的区域压平形成正极耳112,将负极片边缘未附着负极材料121的区域向外展开并压平形成负极耳122。

50.s300、形成表面平面度不大于0.5的极耳堆叠体。

51.具体地,先使用超声焊接分别将所有同类型的极耳叠加在一起,然后使用极耳压平装置将叠加在一起的极耳压平,形成表面平面度不大于0.5的极耳堆叠体。

52.如图6所示,极耳压平装置的具体结构如下:

53.该装置包括基座400,基座400的表面部分区域向内凹陷形成容纳槽410,容纳槽410能用来盛放极片堆叠体100,因此容纳槽410的深度一般为1~10mm,以匹配不同尺寸的极片堆叠体100;作为示例性地,本实施例中,容纳槽410的深度为1mm。基座400的上方分别设置有成对的平面压头500,成对的平面压头500分别与正极耳堆叠体200和负极耳堆叠体300相匹配;每个平面压头500被配置为能相对基座400升降移动至接触基座400的表面,当将极片堆叠体100放置在容纳槽410内时,极耳堆叠体就会位于基座400未凹陷的区域,这平面压头就能对所有同类型的极耳进行叠加并压平,形成极耳堆叠体;而且每个平面压头500的表面平面度不大于0.1,这样才能使得压制出的极耳堆叠体的表面平面度不大于0.5。

54.另外,本技术实施例中,极耳压平装置还设置有气缸(图中未画出),气缸能控制平面压头500升降移动至接触基座400的表面,以使得基座400表面的极耳完成向极耳堆叠体的转变。气缸的压强通常控制在50~150mpa的范围内,以保证压制出的极耳堆叠体的表面平面度不大于0.5。

55.上述的电芯能用于制备电池,该电池包括电池壳和上述的电芯,其中电芯位于电池壳的内部,电池壳的外部分别设有正输出极和负输出极,且电芯通过正极耳堆叠体与正输出极电性连接,电芯通过负极耳堆叠体与负输出极电性连接。

56.使用上述电芯制成的电池,输出极和极耳之间的连接稳固,不容易断裂,能增加电池的使用寿命,也能提升电池的输出功率。

57.上述的电池可广泛用在用电设备中,为用电设备提供电源。用电设备包括如手机、便携式设备、笔记本电脑等之类的电子产品,电瓶车、电动汽车、轮船、航天器之类的交通运输工具,以及电动玩具和电动工具等等。例如,航天器包括飞机、火箭、航天飞机和宇宙飞船等等;电动玩具包括固定式或移动式的电动玩具,例如,游戏机、电动汽车玩具、电动轮船玩具和电动飞机玩具等等;电动工具包括金属切削电动工具、研磨电动工具、装配电动工具和铁道用电动工具,例如,电钻、电动砂轮机、电动扳手、电动螺丝刀、电锤、冲击电钻、混凝土振动器和电刨等。

58.以下结合实施例对本技术的特征和性能作进一步的详细描述。

59.实施例1

60.本实施例提供了一种电芯,其极耳堆叠体的表面平面度均为0.1,其制备方法如下:

61.s100、形成极片堆叠体100。

62.在厚度为4μm的矩形铝片的上下表面的中部附着厚度为100μm的镍钴锰,每一面附着正极材料区域的面积为54000cm2,在厚度为4μm的矩形铜片的上下表面的中部附着厚度

为100μm的石墨,每一面附着负极材料的区域的面积为540000cm2。

63.之后将镍钴锰片上述的铝片和石墨片上述的铜片交替堆叠,并在相邻的金属片之间设置材质为pe(polyethylene,聚乙烯),厚度为13μm的隔膜130,使得相邻的金属片不直接接触,形成极片堆叠体100。

64.s200、形成极耳。

65.将铝片边缘未附着正极材料的区域压平形成正极耳112,将负极片边缘未附着正极材料的区域压平形成负极耳122。

66.s300、形成极耳堆叠体。

67.使用超声焊接分别将所有同类型的极耳叠加在一起,然后使用极耳压平装置将叠加在一起的极耳压平。其中极耳压平装置中的压头的表面平面度为0.05,气缸的压强为150mpa,使得形成的极耳堆叠体的表面平面度均为0.1。

68.实施例2

69.本实施例提供了一种电芯,其极耳堆叠体的表面平面度均为0.2,其制备方法相比于实施例1,主要区别如下:

70.s100中,铝片的厚度为15μm,每一面附着正极材料区域的面积为120cm2;铜片的厚度为15μm,每一面附着负极材料区域的面积为50000cm2。

71.实施例3

72.本实施例提供了一种电芯,其极耳堆叠体的表面平面度均为0.1,其制备方法相比于实施例1,主要区别为:

73.s100中,隔膜130的厚度为15μm。

74.实施例4

75.本实施例提供了一种电芯,其极耳堆叠体的表面平面度均为0.3,其制备方法相比于实施例1,主要区别为:

76.s300中,极耳压平装置中的压头的表面平面度为0.1,气缸的压强为100mpa。

77.实施例5

78.本实施例提供了一种电芯,其极耳堆叠体的表面平面度均为0.4,其制备方法相比于实施例1,主要区别为:

79.s300中,极耳压平装置中的压头的表面平面度为0.1,气缸的压强为50mpa。

80.对比例1

81.本对比例提供了一种电芯,其制备方法相比于实施例1,主要区别为:

82.s300步骤中,不含有压平的处理,仅使用超声焊接分别将所有同类型的极耳叠加在一起形成极耳叠加体。

83.本对比例中的电芯,其表面平整度为3。

84.应用例

85.将实施例1~2、实施例4~5以及对比例1中的电芯分别制成电池,并在25℃环境温度下、60%soc(state of charg,荷电状态)时,测试电池在10s内的放电功率,其结果如表1所示:

86.表1实施例1~2、实施例4~5和对比例1电芯制成的电池的输出功率

87.组别输出功率

实施例1281.87w实施例2281.39w实施例4281.87w实施例5280.75w对比例1270.55w

88.由表1可知,本技术实施例的电芯制成电池时,其输出功率较高。另外,当电芯中的极耳的表面平整度越大时,其表面越凹凸不平,此时电芯与输出极的接触面积越小,制成电池时,电池的内阻就越大,这说明实施例1~5的电芯制成的电池,其电池容量要大于对比例1的电池容量。

89.以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1