一种有机-无机复合中温质子交换膜及其制备方法

1.本发明涉及燃料电池技术领域,具体涉及一种有机-无机复合中温质子交换膜及其制备方法。

背景技术:

2.质子交换膜是质子交换膜燃料电池的绝对关键性组件,其在电池中主要起着传输质子、隔绝电子、防止阴阳级的氧气和燃料渗透接触的作用,优良的质子交换膜要求具有较高的质子传输能力,同时还需要在高温低湿度工作条件下具有良好的质子电导率和一定的机械强度。目前商用的系列膜在饱和湿度状态下具有较高的质子电导率,但在高温(》100℃)下由于膜失水而导致其质子电导率急剧下降,难以在中高温质子交换膜燃料电池中使用,而且该系列膜的制备过程极其复杂、价格十分昂贵。因此,寻找一种能在高温低湿度条件下具有较高质子电导率和机械强度且价格低廉的质子交换膜至关重要。

3.壳聚糖广泛存在于虾壳、蟹壳中,是甲壳素脱乙酰基的产物,其来源广泛,价格低廉,具有良好的成膜性,且成膜工艺简单、环保。另外,壳聚糖分子上的环状结构保证了壳聚糖膜的热化学稳定性,以及足够的力学性能。壳聚糖单体上存在羟基和氨基,表明壳聚糖膜具有制备成高性能质子交换膜的潜力。但是,研究表明未经交联和改性的壳聚糖干膜在室温下的质子电导率仅为10-9

s/cm-1

,相当于绝缘材料,而且其机械强度也有待于进一步提高,因此,需要对壳聚糖进行改性处理,提高其质子电导率和机械强度。

4.有鉴于此,提出本发明。

技术实现要素:

5.针对现有技术中存在的不足之处,本发明的目的在于提供一种有机-无机复合中温质子交换膜及其制备方法。

6.为了实现上述发明目的,本发明提供的一种有机-无机复合中温质子交换膜,所述有机-无机复合中温质子交换膜由包括壳聚糖和二氧化硅空心纳米管的溶液浇铸成膜,所述二氧化硅空心纳米管分散于壳聚糖基体中,其添加量为壳聚糖的0.5wt.%-30wt.%。

7.进一步,所述二氧化硅空心纳米管的制备方法为:以正硅酸四乙酯为原料,以经氧化(或酸化)处理的碳纳米管作为模板,通过溶胶-凝胶法将二氧化硅包覆至氧化(或酸化)碳纳米管模板表面,得到二氧化硅包覆的碳纳米管;然后将二氧化硅包覆的碳纳米管在700-1000℃空气氛中高温煅烧去掉碳纳米管模板,制得二氧化硅空心纳米管。

8.进一步,正硅酸四乙酯与氧化(或酸化)碳纳米管的比例为5ml/1g~50ml/1g。

9.进一步,所述有机-无机复合中温质子交换膜,其制备方法包括以下步骤:1)将碳纳米管进行氧化处理;2)经溶胶-凝胶法制备二氧化硅包覆的碳纳米管;3)高温煅烧二氧化硅包覆的碳纳米管得二氧化硅空心纳米管;4)将二氧化硅空心纳米管的分散液与壳聚糖的溶液均匀混合,进行溶液浇铸成膜;5)用交联剂对干膜进行交联处理,得到一种有机-无机复合中温质子交换膜。

10.本发明提供的上述有机-无机复合质子交换膜的制备方法,其具体包括以下步骤:

11.(1)制备氧化碳纳米管:将每1g的碳纳米管加入到每50~150毫升的强氧化性溶液中在室温~120℃氧化处理1~12h,然后冷却至室温,过滤,经去离子水反复洗涤至滤液呈中性,干燥得氧化碳纳米管;

12.(2)将步骤(1)所得氧化碳纳米管分散在水和共溶剂的混合溶液中,滴加氨水调节溶液的ph值为8~10,室温超声振荡得分散均匀的氧化碳纳米管分散液;

13.(3)制备二氧化硅包覆的碳纳米管:在搅拌状态下往步骤(2)所得氧化碳纳米管分散液中缓慢逐滴加入正硅酸四乙酯,控制正硅酸四乙酯与氧化碳纳米管的比例为5ml/1g~50ml/1g,滴加完毕后,继续室温~60℃磁力搅拌反应0.5~12小时,反应结束后,经抽滤、洗涤,真空干燥8~24小时后得二氧化硅包覆的碳纳米管;

14.(4)取步骤(3)所得的二氧化硅包覆的碳纳米管在700-1000℃空气氛中煅烧1~6h,得到二氧化硅空心纳米管;

15.(5)将步骤(4)所得的二氧化硅空心纳米管分散在水或乙醇中制成浓度为1g/10ml~1g/25ml的分散液;

16.(6)将壳聚糖溶解于1~3vol.%的醋酸水溶液中,配成浓度为0.5wt%~5wt%的壳聚糖溶液,将步骤(5)制备的二氧化硅空心纳米管分散液全部加入到壳聚糖溶液中,充分混合后得到均匀的分散液;

17.(7)将步骤(6)中所得的均匀分散液在洁净的玻璃板上流延成膜,干燥,冷却至室温脱膜;

18.(8)将步骤(7)所得的干膜浸泡在浓度为0.1~4mol/l的硫酸溶液中室温浸泡0.5~5h以对复合膜进行交联,将交联后的膜经去离子水反复冲洗后干燥即得该有机-无机复合质子交换膜。

19.进一步,步骤(1)所述强氧化性溶液为98wt%以上的硫酸或65wt%以上的硝酸,或两者按任意体积比的混合液;

20.进一步,步骤(2)所述的共溶剂为甲醇、乙醇、正丙醇、异丙醇、正丁醇中的任一种或两种的混合物;碳纳米管与共溶剂的比例为1g/50ml~1g/500ml,共溶剂与水的体积比为0.5:1~5:1;所述氨水的浓度为20wt%-30wt%,优选为25wt%;

21.进一步,步骤(6)二氧化硅空心纳米管的添加量为壳聚糖质量的0.5wt.%-30wt.%;优选的,二氧化硅空心纳米管的添加量为壳聚糖质量的6.6wt.%-30wt.%;进一步优选的,二氧化硅空心纳米管的添加量为壳聚糖质量的10wt.%-30wt.%;更优选的,二氧化硅空心纳米管的添加量为壳聚糖质量的10wt.%-20wt.%。

22.本发明提供的上述有机-无机复合中温质子交换膜或上述方法制备的有机-无机复合中温质子交换膜在制备质子交换膜燃料电池中的应用。

23.总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

24.1、本发明提供的有机-无机复合中温质子交换膜,由于二氧化硅空心纳米管具有低密度、高机械强度,且在壳聚糖基体中分散均匀,因而少量的二氧化硅空心纳米管能较大程度提高复合膜的力学性能;

25.2、本发明提供的有机-无机复合中温质子交换膜,由于二氧化硅空心纳米管具有

强的亲水性,其与亲水性壳聚糖膜基体的相容性更好,能大大改善纳米管在聚合物基体中的分散(见附图3和4),从而进一步增加了复合膜的力学性能(复合膜的拉伸强度较纯壳聚糖膜增加了33.8%~69.4%;在相同添加量的情况下,复合膜的拉伸强度较壳聚糖/碳纳米管复合膜的增加了96.8%);

26.3、本发明提供的有机-无机复合中温质子交换膜与添加二氧化硅包覆的碳纳米管复合膜相比,由于二氧化硅空心纳米管的亲水性空心结构能在复合体系中起到“蓄水池”的作用,从而有效延缓了膜内水分的蒸发和流失,且其亲水性的管外壁和空心内腔能形成更多的亲水通道,这些亲水性的空心管在复合膜中起到保水或提供额外质子迁移通道的作用,因而其在高温低湿度的条件下也能获得较高的质子电导率(无水质子电导率相较于同添加量的二氧化硅包覆的碳纳米管复合膜提高了53%)。

27.综上所述,采用壳聚糖与二氧化硅空心纳米管制备的有机-无机中温复合质子交换膜有望在中温质子交换膜燃料电池中有广阔的应用前景。

附图说明

28.图1为实施例1所制备的二氧化硅包覆的碳纳米管的透射电镜图。

29.图2为实施例1所制备的二氧化硅空心纳米管的透射电镜图。

30.图3为实施例1中所制备的壳聚糖/二氧化硅空心纳米管有机-无机复合中温质子交换膜的断面sem图。

31.图4为对比例2所制备的壳聚糖/碳纳米管复合膜的断面sem图。

具体实施方式

32.下面申请人将结合具体的实施例对本发明的技术方案作进一步的详细说明,目的在于使本领域技术人员对本技术有更加清楚的理解和认识。

33.以下各具体实施例不应在任何程度上被理解或解释为对本技术权利要求书请求保护范围的限制。

34.以下实施例1-5及对比例中:

35.所用原料碳纳米管均为多壁碳纳米管,管径为15-40nm,长度为5-15μm,购于深圳市纳米港有限公司;壳聚糖分子量为100万,脱乙酰度为90%,购于浙江澳兴生物有限公司。

36.实施例1:一种有机-无机复合中温质子交换膜的制备方法,包括以下步骤:

37.将2g碳纳米管加入到200ml的98wt%浓硫酸与65wt%浓硝酸(体积比1:3)的强氧化性溶液中在100℃氧化处理4h,然后冷却至室温,过滤,经去离子水反复洗涤至滤液呈中性,干燥得氧化碳纳米管;

38.取1g氧化碳纳米管分散在50ml水和150ml无水乙醇的混合溶液中,滴加25wt%氨水调节混合溶液的ph值为9,室温超声振荡得分散均匀的氧化碳纳米管分散液;在搅拌状态下往氧化碳纳米管分散液中缓慢逐滴加入20ml正硅酸四乙酯,滴加完毕后,继续室温磁力搅拌反应12小时,反应结束后,经抽滤、洗涤,真空干燥12小时后得二氧化硅包覆的碳纳米管;其透射电镜图如图1如示;

39.将干燥的二氧化硅包覆的碳纳米管置于马弗炉中,在空气氛中,以20℃/min升温速率升温至800℃,煅烧4h,得到二氧化硅空心纳米管;其透射电镜图如图2如示;取1g二氧

化硅空心纳米管分散在15ml无水乙醇中制成分散液;

40.将15g壳聚糖溶解于1vol.%的醋酸水溶液中,配成浓度为2wt%的壳聚糖溶液,将二氧化硅空心纳米管分散液全部加入到壳聚糖溶液中(其中:二氧化硅空心纳米管的质量为壳聚糖质量的6.6wt%),充分混合后得到均匀的分散液,将分散液在洁净的玻璃板上流延成膜,干燥,冷却至室温脱膜;最后将所得的干膜浸泡在浓度为1mol/l的硫酸溶液中室温浸泡3h以对复合膜进行交联,将交联后的膜经去离子水反复冲洗后干燥即得该有机-无机复合中温质子交换膜,其断面sem图如图3所示。

41.对比例1:纯壳聚糖膜的制备,其步骤为:

42.将15g壳聚糖溶解于1vol.%的醋酸水溶液中,配成浓度为2wt%的壳聚糖溶液,将壳聚糖溶液在洁净的玻璃板上流延成膜,干燥,冷却至室温脱膜;最后将所得的干膜浸泡在浓度为1mol/l的硫酸溶液中室温浸泡3h以对膜进行交联,将交联后的膜经去离子水反复冲洗后干燥即得纯壳聚糖膜。

43.对比例2:壳聚糖/碳纳米管复合膜的制备,过程如下:

44.取1g碳纳米管分散在15ml无水乙醇中制成分散液;将15g壳聚糖溶解于1vol.%的醋酸水溶液中,配成浓度为2wt%的壳聚糖溶液,将碳纳米管分散液全部加入到壳聚糖溶液中,充分混合后得到均匀的分散液,将分散液在洁净的玻璃板上流延成膜,干燥,冷却至室温脱膜;最后将所得的干膜浸泡在浓度为1mol/l的硫酸溶液中室温浸泡3h以对复合膜进行交联,将交联后的膜经去离子水反复冲洗后干燥即得壳聚糖/碳纳米管复合膜,其断面sem图如图4所示。

45.对比例3:壳聚糖/二氧化硅包覆碳纳米管复合膜的制备,过程如下:

46.将2g碳纳米管加入到200ml的98wt%浓硫酸与65wt%浓硝酸(体积比1:3)的强氧化性溶液中在100℃氧化处理4h,然后冷却至室温,过滤,经去离子水反复洗涤至滤液呈中性,干燥得氧化碳纳米管;

47.取1g氧化碳纳米管分散在50ml水和150ml无水乙醇的混合溶液中,滴加25wt%氨水调节混合溶液的ph值为9,室温超声振荡得分散均匀的氧化碳纳米管分散液;在搅拌状态下往氧化碳纳米管分散液中缓慢逐滴加入20ml正硅酸四乙酯,滴加完毕后,继续室温磁力搅拌反应12小时,反应结束后,经抽滤、洗涤,真空干燥12小时后得二氧化硅包覆的碳纳米管;

48.取1g二氧化硅包覆的碳纳米管分散在15ml无水乙醇中制成分散液;将15g壳聚糖溶解于1vol.%的醋酸水溶液中,配成浓度为2wt%的壳聚糖溶液,将二氧化硅包覆碳纳米管的分散液全部加入到壳聚糖溶液中,充分混合后得到均匀的分散液,将分散液在洁净的玻璃板上流延成膜,干燥,冷却至室温脱膜;最后将所得的干膜浸泡在浓度为1mol/l的硫酸溶液中室温浸泡3h以对复合膜进行交联,将交联后的膜经去离子水反复冲洗后干燥即得壳聚糖/二氧化硅包覆碳纳米管复合膜。

49.上述实施例1以及对比例1-3所制备的膜的性能测试结果如表1所示。

50.表1

51.性能指标无水质子电导率(ms/cm)拉伸强度(mpa)实施例116.537.2对比例16.427.5

对比例24.318.9对比例310.835.6

52.膜的性能测试方法:

53.(1)拉伸强度:将膜样品裁成长

×

宽=60

×

10mm的长方形样条,在室温条件下采用2mm/min的拉伸速率,在shimadzuag-ic万能拉伸机上进行拉伸测试,通过记录膜样品直至断裂为止所受的最大拉伸应力即为拉伸强度。

54.(2)无水质子电导率:膜的无水质子电导率是在温度为120℃的烘箱内、不加湿的条件下,采用交流阻抗法在瑞士万通autolab 302n频率响应分析仪上进行测试,频率扫描范围为1~107hz,交流信号振幅为100mv。将裁剪好的膜(4cm

×

5cm)放在自制的测试平台上。膜的质子电导率σ(s/cm)通过下式进行计算:

[0055][0056]

式中,l和a分别为两电极的间距和两电极间待测膜的有效横截面积,r是膜的阻抗,通过nyquist图求得。

[0057]

从图1可以看出,碳纳米管外壁有较均匀的浅色突起状二氧化硅包覆层,二氧化硅包覆在碳纳米管表面形成了较均匀的包覆层,包覆层厚度大约为25nm;从图2可以看出,经过煅烧之后,碳纳米管已经被煅烧去除,形成了管壁厚度均匀的二氧化硅空心纳米管,管壁厚度约为25nm,空心管腔直径约为20nm。从图3可以看出,二氧化硅空心纳米管在复合膜中的分散十分均匀。从图4可以看出,碳纳米管在复合膜中分散的极不均匀,有很多明显的聚集体(图4中圆圈标注)。

[0058]

从表1结果可以看出,对比例1所制备的纯壳聚糖膜的无水质子电导率为6.4ms/cm,拉伸强度为27.5mpa;对比例2所制备的壳聚糖膜/碳纳米管复合膜的无水质子电导率仅为4.3ms/cm,拉伸强度也仅为18.9mpa,其质子电导率和拉伸强度反而低于纯壳聚糖膜,这主要是因为碳纳米管本身的疏水结构,使得复合膜在高温低湿度下的保水效果大大降低,而且碳纳米管间存在强烈的范德华力,致使其在添加量仅为6.6%的含量时,也难以在壳聚糖基体中分散均匀(如附图4),这些团聚体使得碳纳米管很难发挥增强效果,反而会在复合体系中形成应力集中效应,降低其力学强度;对比例3所制备的壳聚糖膜/二氧化硅包覆碳纳米管复合膜的无水质子电导率为10.8ms/cm,拉伸强度为35.6mpa,这相对于对比例1和2有了提高,主要是因为亲水性二氧化硅包覆层促进了碳纳米管的分散,能够发挥其增强效果,而且也能适当增加复合体系在高温低湿度下的保水性能,有利于其质子电导率的提高。本实施例1中所制备的有机-无机复合中温质子交换膜的无水质子电导率为16.5ms/cm,是纯壳聚糖膜的近2.6倍,而且相较于对比例3的无水质子电导率也提高了53%,这主要是由于空心二氧化硅纳米管的空心结构能在复合体系中起到“蓄水池”的作用,有效延缓了膜内水分的蒸发和流失,且其亲水性的管外壁和空心内腔形成更多的亲水通道,这些亲水性的空心管在复合膜中起到保水或提供额外质子迁移通道的作用,因而其在高温低湿度的条件下也能获得较高的质子电导率,且其力学强度也明显增加。这种复合膜有望用于中温质子交换膜燃料电池中。

[0059]

实施例2:一种有机-无机复合中温质子交换膜的制备方法,包括以下步骤:

[0060]

将2g碳纳米管加入到100ml的98wt%浓硫酸中在80℃氧化处理8h,然后冷却至室

温,过滤,经去离子水反复洗涤至滤液呈中性,干燥得氧化碳纳米管;

[0061]

取1g氧化碳纳米管分散在100ml水和50ml甲醇的混合溶液中,滴加25wt%氨水调节混合溶液的ph值为10,室温超声振荡得分散均匀的氧化碳纳米管分散液;在搅拌状态下往氧化碳纳米管分散液中缓慢逐滴加入5ml正硅酸四乙酯,滴加完毕后,温度调至60℃磁力搅拌反应0.5小时,反应结束后,经抽滤、洗涤,真空干燥8小时后得二氧化硅包覆的碳纳米管;

[0062]

将干燥的二氧化硅包覆的碳纳米管置于马弗炉中,在空气氛中,以20℃/min升温速率升温至1000℃,煅烧1h,得到二氧化硅空心纳米管;取1g二氧化硅空心纳米管分散在10ml水中制成分散液;

[0063]

将3.3g壳聚糖溶解于3vol.%的醋酸水溶液中,配成浓度为0.5wt%的壳聚糖溶液,将二氧化硅空心纳米管分散液全部加入到壳聚糖溶液中(其中:二氧化硅空心纳米管的质量为壳聚糖质量的30wt%),充分混合后得到均匀的分散液,将分散液在洁净的玻璃板上流延成膜,干燥,冷却至室温脱膜;最后将所得的干膜浸泡在浓度为0.1mol/l的硫酸溶液中室温浸泡5h以对复合膜进行交联,将交联后的膜经去离子水反复冲洗后干燥即得该有机-无机复合中温质子交换膜。

[0064]

实施例3:一种有机-无机复合中温质子交换膜的制备方法,包括以下步骤:

[0065]

将2g碳纳米管加入到300ml的65wt%浓硝酸中在120℃氧化处理1h,然后冷却至室温,过滤,经去离子水反复洗涤至滤液呈中性,干燥得氧化碳纳米管;

[0066]

取1g氧化碳纳米管分散在100ml水和500ml正丙醇的混合溶液中,滴加25wt%氨水调节混合溶液的ph值为8,室温超声振荡得分散均匀的氧化碳纳米管分散液;在搅拌状态下往氧化碳纳米管分散液中缓慢逐滴加入50ml正硅酸四乙酯,滴加完毕后,温度调至40℃磁力搅拌反应6小时,反应结束后,经抽滤、洗涤,真空干燥24小时后得二氧化硅包覆的碳纳米管;

[0067]

将干燥的二氧化硅包覆的碳纳米管置于马弗炉中,在空气氛中,以20℃/min升温速率升温至700℃,煅烧6h,得到二氧化硅空心纳米管;取1g二氧化硅空心纳米管分散在25ml水中制成分散液;

[0068]

将200g壳聚糖溶解于2vol.%的醋酸水溶液中,配成浓度为5wt%的壳聚糖溶液,将二氧化硅空心纳米管分散液全部加入到壳聚糖溶液中(其中:二氧化硅空心纳米管的质量为壳聚糖质量的0.5wt%),充分混合后得到均匀的分散液,将分散液在洁净的玻璃板上流延成膜,干燥,冷却至室温脱膜;最后将所得的干膜浸泡在浓度为4mol/l的硫酸溶液中室温浸泡0.5h以对复合膜进行交联,将交联后的膜经去离子水反复冲洗后干燥即得该有机-无机复合中温质子交换膜。

[0069]

实施例4:一种有机-无机复合中温质子交换膜的制备方法,包括以下步骤:

[0070]

将2g碳纳米管加入到240ml的98wt%浓硫酸与65wt%浓硝酸(体积比3:1)的强氧化性溶液中在室温氧化处理12h,然后冷却至室温,过滤,经去离子水反复洗涤至滤液呈中性,干燥得氧化碳纳米管;

[0071]

取1g氧化碳纳米管分散在200ml水和200ml异丙醇的混合溶液中,滴加25wt%氨水调节混合溶液的ph值为8.5,室温超声振荡得分散均匀的氧化碳纳米管分散液;在搅拌状态下往氧化碳纳米管分散液中缓慢逐滴加入30ml正硅酸四乙酯,滴加完毕后,温度调至50℃

磁力搅拌反应8小时,反应结束后,经抽滤、洗涤,真空干燥20小时后得二氧化硅包覆的碳纳米管;

[0072]

将干燥的二氧化硅包覆的碳纳米管置于马弗炉中,在空气氛中,以20℃/min升温速率升温至900℃,煅烧2h,得到二氧化硅空心纳米管;取1g二氧化硅空心纳米管分散在20ml无水乙醇中制成分散液;

[0073]

将10g壳聚糖溶解于2.5vol.%的醋酸水溶液中,配成浓度为3wt%的壳聚糖溶液,将二氧化硅空心纳米管分散液全部加入到壳聚糖溶液中(其中:二氧化硅空心纳米管的质量为壳聚糖质量的10wt%),充分混合后得到均匀的分散液,将分散液在洁净的玻璃板上流延成膜,干燥,冷却至室温脱膜;最后将所得的干膜浸泡在浓度为2mol/l的硫酸溶液中室温浸泡2h以对复合膜进行交联,将交联后的膜经去离子水反复冲洗后干燥即得该有机-无机复合中温质子交换膜。

[0074]

实施例5:一种有机-无机复合中温质子交换膜的制备方法,包括以下步骤:

[0075]

将2g碳纳米管加入到160ml的98wt%浓硫酸与65wt%浓硝酸(体积比3:1)的强氧化性溶液中在60℃氧化处理10h,然后冷却至室温,过滤,经去离子水反复洗涤至滤液呈中性,干燥得氧化碳纳米管;

[0076]

取1g氧化碳纳米管分散在150ml水和300ml正丁醇的混合溶液中,滴加25wt%氨水调节混合溶液的ph值为9,室温超声振荡得分散均匀的氧化碳纳米管分散液;在搅拌状态下往氧化碳纳米管分散液中缓慢逐滴加入40ml正硅酸四乙酯,滴加完毕后,继续室温磁力搅拌反应10小时,反应结束后,经抽滤、洗涤,真空干燥12小时后得二氧化硅包覆的碳纳米管;

[0077]

将干燥的二氧化硅包覆的碳纳米管置于马弗炉中,在空气氛中,以20℃/min升温速率升温至850℃,煅烧3h,得到二氧化硅空心纳米管;取1g二氧化硅空心纳米管分散在18ml无水乙醇中制成分散液;

[0078]

将5g壳聚糖溶解于1vol.%的醋酸水溶液中,配成浓度为4wt%的壳聚糖溶液,将二氧化硅空心纳米管分散液全部加入到壳聚糖溶液中(其中:二氧化硅空心纳米管的质量为壳聚糖质量的20wt%),充分混合后得到均匀的分散液,将分散液在洁净的玻璃板上流延成膜,干燥,冷却至室温脱膜;最后将所得的干膜浸泡在浓度为3mol/l的硫酸溶液中室温浸泡1.5h以对复合膜进行交联,将交联后的膜经去离子水反复冲洗后干燥即得该有机-无机复合中温质子交换膜。

[0079]

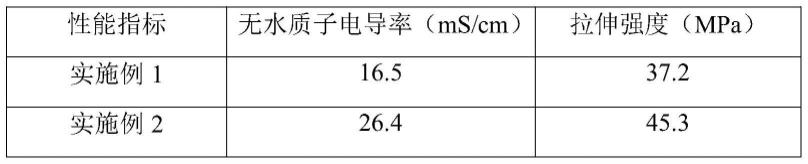

下表2列出了实施例1-5制得的有机-无机复合中温质子交换膜的各项性能指标数据。

[0080]

表2

[0081]

[0082][0083]

由表2可以看出,实施例1-5制备的复合膜的无水质子电导率和拉伸强度均优于纯壳聚糖膜,其中无水质子电导率较纯壳聚糖膜增加了1.1~3.1倍,而拉伸强度较纯壳聚糖膜增加了33.8%~69.4%,且无水质子电导率和拉伸强度也均优于对比例2和3。

[0084]

上述各实施例为本发明的较佳实施方式,但本发明的实施方式并不受上述实施例的限制。其它任何未背离本发明精神实质及原理所做的改变、修饰、替代、组合、简化,均应视为等效置换方式,包含在本发明保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1