一种超高镍三元正极材料及其制备方法和应用与流程

1.本发明属于锂离子电池技术领域,涉及一种超高镍三元正极材料及其制备方法和应用。

背景技术:

2.近年来,新能源领域发展迅猛,锂离子电池作为一种高效的能量转换与储存装置,广泛应用于电动汽车、便携电子设备及储能电站等领域。随着电动汽车近几年井喷式地快速发展,人们对电动汽车续航里程及锂离子电池的能量密度提出了更高的要求,车用锂离子电池正极材料正往高镍化方向发展,高镍正极材料正因其具有高能量密度、低成本等特点逐渐变得热门起来。

3.然而随着镍含量进一步提高,尤其是超高镍正极材料(0.95≤镍含量≤1),极高的镍含量在提高正极材料容量的同时,也使得材料对水分及二氧化碳变得极其敏感,材料表面的lioh和li2co3含量过高,导致正极材料结构稳定性、循环性能、安全性能变差,进而影响电芯的整体性能。其中残碱含量过高,易与电解液发生副反应产气增加,降低电芯的安全性能;同时电芯循环过程中微裂纹的产生与扩展,使各向应力集中晶界处,导致晶间开裂及颗粒破碎,破坏材料的形貌与结构,同时电解液渗入使副反应增加,阻抗升高,影响锂离子的传输,结构稳定性和循环性能下降。

4.cn113839015a公开了一种超高镍类单晶正极材料及其制备方法。其以超高镍正极材料前驱体(镍钴锰铝氢氧化物)为基体原料,通过利用在高转速和高压力的作用力,将前驱体充分打碎,并在此期间加入锂源和碳酸锶,可以在较低温度下促进锂源与前驱体互溶后结晶共生长,减少锂镍混排,最后通过煅烧得到类单晶材料。

5.cn112310389a公开了一种超高镍单晶正极材料的制备方法,包括下列步骤:s1.将三元前驱体与氢氧化锂以锂与金属摩尔比为1.01-1.10:1进行混合,并加入掺杂剂,在氧气气氛下煅烧,得一次煅烧料;s2.将一次煅烧料通过粗破碎、精破碎、过筛、除磁得粉碎料;s3.将粉碎料与水以水料比为0.5:1-5:1加入反应釜中,控制反应釜温度,再加入试剂反应,待反应完毕后进行干燥,得混料; s4.将混料与改性包覆剂混合后置于气氛炉中进行二次煅烧,再经粗破碎、精破碎、过筛、除磁,即得三元正极材料。

6.上述方案所述超高镍正极材料存在有循环性能差、表面残碱量高的问题,因此,开发一种兼具低残碱和高循环稳定性的超高镍正极材料,以提升材料的电化学性能,满足动力电池在电动汽车上的应用是十分必要的。

技术实现要素:

7.本发明的目的在于提供一种超高镍三元正极材料及其制备方法和应用,本发明通过多元素掺杂改性提高超高镍材料的结构稳定性,改善材料的循环性能;同时包覆有机酸/有机酸盐,利用甘氨酸源与超高镍正极材料表面的锂源等残碱发生反应去除,避免不可逆容量损失及电池胀气等问题,同时游离锂通过与包覆的其他元素结合在材料表面形成新的

锂盐化合物涂层,可有效避免电解液对颗粒内部的侵蚀,降低阻抗,提高材料的循环稳定性。

8.为达到此发明目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种超高镍三元正极材料的制备方法,所述制备方法包括以下步骤:

10.(1)将超高镍三元前驱体、锂源和添加剂混合,经烧结处理得到一烧材料;

11.(2)将一烧材料和甘氨酸源混合,经热处理后得到所述超高镍三元正极材料;

12.其中,步骤(1)所述添加剂包括氧化铝、氢氧化镁、氧化锆、氧化钇或氧化钨中的任意三种或至少四种的组合。

13.本发明通过固相烧结法制备超高镍三元正极材料,加入至少三种金属离子的添加剂,充分利用添加剂中金属离子的各种特性,将各种金属离子进行匹配,提高了材料的循环性能和热稳定性,综合改善了超高镍正极材料的电化学性能。

14.本发明将一烧材料和甘氨酸源进行固相混合后热处理,甘氨酸分子中同时具有酸性和碱性官能团,在水中可电离,具有很强的亲水性,但属于非极性氨基酸,溶于极性溶剂,而难溶于非极性溶剂,而且具有较高的沸点和熔点。本发明利用甘氨酸的酸性官能团与一次烧结产物表面的锂源发生酸碱中和反应,从而降低正极材料表面的残碱含量,甘氨酸直接与一烧料混合而非作为水洗或醇洗的一种添加剂对材料酸洗处理,这避免了水洗或醇洗直接对正极材料表面侵蚀促使锂等金属的溶出导致容量的损失,同时避免水洗或醇洗对材料表面结构的破坏,另外甘氨酸铝、甘氨酸铝锆等甘氨酸盐的加入也具有积极的作用对正极材料表面包覆形成保护涂层,熔融的有机酸盐可与烧结产物表面的残碱 (oh-、co

32-)发生反应去除,使表面的游离锂与包覆的其他元素(al或zr等) 结合形成锂盐化合物,在正极材料表面形成保护涂层,大大降低材料表面的残碱的同时,可有效隔绝电解液对材料内部的侵蚀,抑制副反应的发生,具有稳定结构,提升热稳定性,降低阻抗,改善材料循环的功能。

15.优选地,步骤(1)所述超高镍三元前驱体的化学式为ni

x

coymnz(oh)2。其中,x+y+z=1,0.95≤x<1,例如:0.95、0.96、0.97、0.98或0.99等,0.01≤y ≤0.1,例如:0.01、0.02、0.05、0.08或0.1等,0.01≤z≤0.1,例如:0.01、0.02、0.05、0.08或0.1等。

16.优选地,所述锂源包括氢氧化锂和/或碳酸锂。

17.优选地,所述锂源中的锂元素的摩尔量和超高镍三元前驱体中的金属元素总摩尔量之比为(1.01~1.1):1,例如:1.01:1、1.02:1、1.05:1、1.08:1或1.1:1等。

18.优选地,步骤(1)所述添加剂包括氧化铝、氢氧化镁、氧化锆、氧化钇和氧化钨。

19.优选地,所述氢氧化镁与所述超高镍三元前驱体的质量比为(0.1~0.4):100,例如:0.1:100、0.2:100、0.3:100或0.4:100等。

20.优选地,所述氧化铝与所述超高镍三元前驱体的质量比为(0.1~0.4):100,例如:0.1:100、0.2:100、0.3:100或0.4:100等。

21.优选地,所述氧化钇与所述超高镍三元前驱体的质量比为(0.05~0.3):100,例如:0.05:100、0.08:100、0.1:100、0.2:100或0.3:100等。

22.优选地,所述氧化锆与所述超高镍三元前驱体的质量比为(0.05~0.3):100,例如:0.05:100、0.08:100、0.1:100、0.2:100或0.3:100等。

23.优选地,所述氧化钨与所述超高镍三元前驱体的质量比为(0.05~0.3):100,例如:0.05:100、0.08:100、0.1:100、0.2:100或0.3:100等。

24.本发明所述超高镍三元正极材料中,mg

2+

由于低价并且与li+具有相近的离子半径从而可以进入主体材料晶格占据li层,稳定材料的结构,同样al

3+

更容易掺入晶格稳定结构,降低阳离子混排程度,尽管mg、al的加入降低了材料的初始容量,但适量的mg、al掺杂能够显著提高材料的循环性能和热稳定性;而 zr的加入能够弥补mg、al掺杂造成的初始容量降低的问题,少量的zr

4+

进入晶格能够稳定锂离子扩散通道,更多的富集在材料表面形成快离子导体,优化晶界,提高锂离子电导率改善材料的dcr;y

3+

由于离子半径加大,掺入晶格会引起材料晶胞参数的增加,晶胞体积增大,从而使锂离子传输途径的体积也随之增大,进一步提高锂离子的扩散速率,抑制高电压下的相变,提高材料的热稳定性,同时也能够提高材料的倍率性能,具有良好的电化学可逆性;w元素能够细化晶粒,改善材料的形貌,提升材料的循环性能。

25.优选地,步骤(1)所述烧结处理的温度为600~900℃,例如:600℃、650℃、 700℃、800℃或900℃等,优选为650~750℃。

26.优选地,所述烧结处理的时间为8~24h,例如:8h、10h、12h、16h、20h 或24h等,优选为10~20h。

27.优选地,步骤(2)所述甘氨酸源包括甘氨酸和/或甘氨酸盐。

28.优选地,所述甘氨酸盐包括甘氨酸铝、甘氨酸镁或甘氨酸铝锆中的任意一种或至少两种的组合。

29.优选地,步骤(2)所述甘氨酸源和一烧材料的质量比为(0.1~5):100,例如: 0.1:100、0.5:100、1:100、2:100、3:100、4:100或5:100等,优选为(0.1~3):100。

30.优选地,步骤(2)所述热处理的温度为250~600℃,例如:250℃、300℃、 350℃、400℃、500℃或600℃等,优选为300~600℃。

31.优选地,所述热处理的时间为6~24h,例如:6h、10h、12h、16h、20h或 24h等,优选为6~15h。

32.第二方面,本发明提供了一种超高镍三元正极材料,所述超高镍三元正极材料通过如第一方面所述方法制得,所述超高镍三元正极材料包括内核和设置在所述内核表面的包覆层,所述内核的化学式为li

1+y

(niacobmn

1-a-b-cbc

)

1-y

o2,其中,0≤y≤0.1,例如:0、0.01、0.02、0.05、0.08或0.1等,0.95≤a≤1,例如:0.95、 0.96、0.97、0.98或0.99等,0.01≤b≤0.1,例如:0.01、0.02、0.05、0.08或0.1 等,0<c≤0.05,例如:0.01、0.02、0.03、0.04或0.05等,b为mg

2+

、al

3+

、zr

4+

、y

3+

或w

6+

中的任意一种或至少两种的组合。

33.第三方面,本发明提供了一种正极极片,所述正极极片包含如第二方面所述的超高镍三元正极材料。

34.第四方面,本发明提供了一种锂离子电池,所述锂离子电池包含如第三方面所述的正极极片。

35.相对于现有技术,本发明具有以下有益效果:

36.(1)本发明通过固相烧结法制备超高镍三元正极材料,加入至少三种金属离子的添加剂,充分利用添加剂中金属离子的各种特性,将各种金属离子进行匹配,提高了材料的循环性能和热稳定性,综合改善了超高镍正极材料的电化学性能,利用甘氨酸的酸性官能

团与一次烧结产物表面的锂源发生酸碱中和反应,从而降低正极材料表面的残碱含量,甘氨酸直接与一烧料混合,避免了水洗或醇洗直接对正极材料表面侵蚀促使锂等金属的溶出导致容量的损失,同时避免水洗或醇洗对材料表面结构的破坏,另外甘氨酸铝、甘氨酸铝锆等甘氨酸盐的加入也具有积极的作用对正极材料表面包覆形成保护涂层,熔融的有机酸盐可与烧结产物表面的残碱(oh-、co

32-)发生反应去除,使表面的游离锂与包覆的其他元素(al或zr等)结合形成锂盐化合物,在正极材料表面形成保护涂层,大大降低材料表面的残碱的同时,可有效隔绝电解液对材料内部的侵蚀,抑制副反应的发生,具有稳定结构,提升热稳定性,降低阻抗,改善材料循环的功能。

37.(2)本发明所述正极材料制成得电池的首周充电比容量可达244.3mah/g 以上,首周放电比容量可达216.3mah/g以上,首周库伦效率可达88.9%以上,循环50圈容量保持率可达88.9%以上,1c放电比容量可达200.2mah/g以上。

附图说明

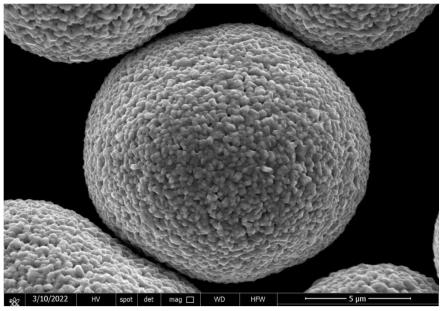

38.图1是实施例4所述超高镍正极材料的sem图。

39.图2是对比例1所述超高镍正极材料的sem图。

具体实施方式

40.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

41.实施例1

42.本实施例提供了一种超高镍三元正极材料,所述超高镍三元正极材料的制备方法如下:

43.(1)将ni

0.96

co

0.03

mn

0.01

(oh)2与电池级单水氢氧化锂以锂与金属摩尔比 1.01:1在高混机中进行混合,并加入三元前驱体质量0.1wt%的氢氧化镁、0.1wt%的氧化铝、0.05wt%的氧化锆在氧气气氛下700℃以2℃/min的升温速率保温10h,随炉自然冷却,之后经过粉碎、325目过筛、除磁,得到超高镍正极材料一次烧结料;

44.(2)将一次烧结料与添加量为一次烧结料质量0.3wt%的甘氨酸、0.1wt%的甘氨酸铝混合均匀,随后在氧气气氛下450℃以2℃/min的升温速率保温6h,随炉自然冷却,之后经过粉碎、325目过筛、除磁,即得到mg、al、zr共掺的 li

1.01

ni

0.96

co

0.03

mn

0.01

o2超高镍正极材料。

45.实施例2

46.本实施例提供了一种超高镍三元正极材料,所述超高镍三元正极材料的制备方法如下:

47.(1)将ni

0.96

co

0.03

mn

0.01

(oh)2与电池级单水氢氧化锂以锂与金属摩尔比1.01:1在高混机中进行混合,并加入三元前驱体质量0.1wt%的氢氧化镁、0.1wt%的氧化铝、0.05wt%的氧化锆、0.05wt%的氧化钇在氧气气氛下700℃以2℃/min 的升温速率保温10h,随炉自然冷却,之后经过粉碎、325目过筛、除磁,得到超高镍正极材料一次烧结料;

48.(2)将一次烧结料与添加量为一次烧结料质量0.3wt%的甘氨酸、0.1wt%的甘氨酸铝混合均匀,随后在氧气气氛下450℃以2℃/min的升温速率保温6h,随炉自然冷却,之后

经过粉碎、325目过筛、除磁,即得到mg、al、zr、y共掺的li

1.01

ni

0.96

co

0.03

mn

0.01

o2超高镍正极材料。

49.实施例3

50.本实施例提供了一种超高镍三元正极材料,所述超高镍三元正极材料的制备方法如下:

51.(1)将ni

0.96

co

0.03

mn

0.01

(oh)2与电池级单水氢氧化锂以锂与金属摩尔比 1.01:1在高混机中进行混合,并加入三元前驱体质量0.1wt%的氢氧化镁、0.2wt%的氧化铝、0.1wt%的氧化锆、0.05wt%的氧化钇在氧气气氛下700℃以2℃/min 的升温速率保温10h,随炉自然冷却,之后经过粉碎、325目过筛、除磁,得到超高镍正极材料一次烧结料;

52.(2)将一次烧结料与添加量为一次烧结料质量0.3wt%的甘氨酸、0.1wt%的甘氨酸铝锆混合均匀,随后在氧气气氛下450℃以2℃/min的升温速率保温6h,随炉自然冷却,之后经过粉碎、325目过筛、除磁,即得到mg、al、zr、y共掺的li

1.01

ni

0.96

co

0.03

mn

0.01

o2超高镍正极材料。

53.实施例4

54.本实施例提供了一种超高镍三元正极材料,所述超高镍三元正极材料的制备方法如下:

55.(1)将ni

0.96

co

0.03

mn

0.01

(oh)2与电池级单水氢氧化锂以锂与金属摩尔比 1.01:1在高混机中进行混合,并加入三元前驱体质量0.1wt%的氢氧化镁、0.2wt%的氧化铝、0.1wt%的氧化锆、0.05wt%的氧化钇、0.1wt%的氧化钨在氧气气氛下 700℃以2℃/min的升温速率保温10h,随炉自然冷却,之后经过粉碎、325目过筛、除磁,得到超高镍正极材料一次烧结料;

56.(2)将一次烧结料与添加量为一次烧结料质量0.3wt%的甘氨酸、0.1wt%的甘氨酸铝锆混合均匀,随后在氧气气氛下450℃以2℃/min的升温速率保温6h,随炉自然冷却,之后经过粉碎、325目过筛、除磁,即得到mg、al、zr、y、 w共掺的li

1.01

ni

0.96

co

0.03

mn

0.01

o2超高镍正极材料。

57.所述超高镍正极材料的sem图如图1所示。

58.实施例5

59.本实施例提供了一种超高镍三元正极材料,所述超高镍三元正极材料的制备方法如下:

60.(1)将ni

0.96

co

0.03

mn

0.01

(oh)2与电池级单水氢氧化锂以锂与金属摩尔比 1.01:1在高混机中进行混合,并加入三元前驱体质量0.2wt%的氢氧化镁、0.1wt%的氧化铝、0.05wt%的氧化锆、0.05wt%的氧化钇、0.1wt%的氧化钨在氧气气氛下710℃以2℃/min的升温速率保温10h,随炉自然冷却,之后经过粉碎、325 目过筛、除磁,得到超高镍正极材料一次烧结料;

61.(2)将一次烧结料与添加量为一次烧结料质量0.3wt%的甘氨酸、0.1wt%的甘氨酸铝锆混合均匀,随后在氧气气氛下450℃以2℃/min的升温速率保温6h,随炉自然冷却,之后经过粉碎、325目过筛、除磁,即得到mg、al、zr、y、 w共掺的li

1.01

ni

0.96

co

0.03

mn

0.01

o2超高镍正极材料。

62.实施例6

63.本实施例提供了一种超高镍三元正极材料,所述超高镍三元正极材料的制备方法如下:

64.(1)将ni

0.96

co

0.03

mn

0.01

(oh)2与电池级单水氢氧化锂以锂与金属摩尔比 1.01:1在高混机中进行混合,并加入三元前驱体质量0.2wt%的氢氧化镁、0.2wt%的氧化铝、0.15wt%的氧化锆、0.1wt%的氧化钇、0.1wt%的氧化钨在氧气气氛下 710℃以2℃/min的升温速率保温10h,随炉自然冷却,之后经过粉碎、325目过筛、除磁,得到超高镍正极材料一次烧结料;

65.(2)将一次烧结料与添加量为一次烧结料质量0.3wt%的甘氨酸、0.1wt%的甘氨酸铝锆混合均匀,随后在氧气气氛下450℃以2℃/min的升温速率保温6h,随炉自然冷却,之后经过粉碎、325目过筛、除磁,即得到mg、al、zr、y、 w共掺的li

1.01

ni

0.96

co

0.03

mn

0.01

o2超高镍正极材料。

66.实施例7

67.本实施例与实施例4区别仅在于,甘氨酸和甘氨酸铝的总质量为一烧材料的0.05%,其他条件与参数与实施例4完全相同。

68.实施例8

69.本实施例与实施例4区别仅在于,甘氨酸和甘氨酸铝的总质量为一烧材料的4%,其他条件与参数与实施例4完全相同。

70.实施例9

71.本实施例与实施例4区别仅在于,步骤(2)热处理的温度为250℃,其他条件与参数与实施例4完全相同。

72.实施例10

73.本实施例与实施例4区别仅在于,步骤(2)热处理的温度为650℃,其他条件与参数与实施例4完全相同。

74.对比例1

75.本对比例提供了一种超高镍三元正极材料,所述超高镍三元正极材料的制备方法如下:

76.(1)将ni

0.96

co

0.03

mn

0.01

(oh)2与电池级单水氢氧化锂以锂与金属摩尔比 1.01:1在高混机中进行混合,并加入三元前驱体质量0.1wt%的氢氧化镁,在氧气气氛下700℃以2℃/min的升温速率保温10h,随炉自然冷却,之后经过粉碎、 325目过筛、除磁,得到超高镍正极材料一次烧结料;

77.(2)将一次烧结料与添加量为一次烧结料质量0.1wt%的氧化铝及0.1wt%的氧化锆混合均匀,随后在氧气气氛下450℃以2℃/min的升温速率保温6h,随炉自然冷却,之后经过粉碎、325目过筛、除磁,即得到mg掺杂的 li

1.01

ni

0.96

co

0.03

mn

0.01

o2超高镍正极材料。

78.所述超高镍正极材料的sem图如图2所示。

79.对比例2

80.本对比例提供了一种超高镍三元正极材料,所述超高镍三元正极材料的制备方法如下:

81.(1)将ni

0.96

co

0.03

mn

0.01

(oh)2与电池级单水氢氧化锂以锂与金属摩尔比 1.01:1在高混机中进行混合,并加入三元前驱体质量0.1wt%的氢氧化镁、0.1wt%的氧化铝,在氧气

气氛下700℃以2℃/min的升温速率保温10h,随炉自然冷却,之后经过粉碎、325目过筛、除磁,得到超高镍正极材料一次烧结料;

82.(2)将一次烧结料与添加量为一次烧结料质量0.3wt%的甘氨酸、0.1wt%的氧化铝及0.1wt%的氧化锆混合均匀,随后在氧气气氛下450℃以2℃/min的升温速率保温6h,随炉自然冷却,之后经过粉碎、325目过筛、除磁,即得到mg、 al共掺的li

1.01

ni

0.96

co

0.03

mn

0.01

o2超高镍正极材料。

83.对比例3

84.本对比例与实施例4区别仅在于,将甘氨酸和甘氨酸铝换成石墨烯,其他条件与参数与实施例4完全相同。

85.性能测试:

86.1.取实施例1-10和对比例1-3得到的正极材料,按96.9(正极材料):1.6 (粘结剂pvdf):1.5(导电剂sp)的比例称取三种材料;

87.2.加入分散剂nmp在匀浆机中混合均匀制成浆料,然后使用涂布机涂布在导电铝箔平上(面密度15.0~17.0mg/cm2);

88.3.放入100℃鼓风干燥箱干燥2h,然后裁剪成直径13mm极片、称重、140℃真空烘烤3h;

89.4.以锂金属为负极,在氩气手套箱中组装cr2032扣式电池;

90.室温条件下将扣式电池放入蓝电测试系统进行充放电测试。充放电测试参数设置为:电压范围2.5v-4.25v,0.2c/0.2c

→

0.5c/1c

→

0.5c/1c循环50次,测试结果如表1所示:

91.表1

92.[0093][0094]

由表1可以看出,由实施例1-10可得,本发明所述正极材料制成得电池的首周充电比容量可达244.3mah/g以上,首周放电比容量可达216.3mah/g以上,首周库伦效率可达88.9%以上,循环50圈容量保持率可达88.9%以上,1c放电比容量可达200.2mah/g以上。

[0095]

由实施例1和实施例2-6对比可得,本发明所述超高镍三元正极材料中, mg

2+

由于低价并且与li+具有相近的离子半径从而可以进入主体材料晶格占据 li层,稳定材料的结构,同样al

3+

更容易掺入晶格稳定结构,降低阳离子混排程度,尽管mg、al的加入降低了材料的初始容量,但适量的mg、al掺杂能够显著提高材料的循环性能和热稳定性;而zr的加入能够弥补mg、al掺杂造成的初始容量降低的问题,少量的zr

4+

进入晶格能够稳定锂离子扩散通道,更多的富集在材料表面形成快离子导体,优化晶界,提高锂离子电导率改善材料的 dcr;y

3+

由于离子半径加大,掺入晶格会引起材料晶胞参数的增加,晶胞体积增大,从而使锂离子传输途径的体积也随之增大,进一步提高锂离子的扩散速率,抑制高电压下的相变,提高材料的热稳定性,同时也能够提高材料的倍率性能,具有良好的电化学可逆性;w元素能够细化晶粒,改善材料的形貌,提升材料的循环性能。

[0096]

由实施例4和实施例7-8对比可得,本发明所述超高镍三元正极材料的制备过程中,甘氨酸源和一烧材料的质量比会影响制得正极材料的性能,将甘氨酸源和一烧材料的质量比控制在(0.1~3):100,制得正极材料性能较好。若甘氨酸源和一烧材料的质量比过小,致使材料的残碱不能得到有效的降低,残碱含量过高,易与电解液发生副反应产气增

加,降低电芯的安全性能,同时包覆量较低导致不能很好的在颗粒表面形成保护涂层,易受到电解液的侵蚀而使金属溶出,降低超高镍正极材料的循环稳定性;若甘氨酸源和一烧材料的质量比过大,虽能明显降低材料的残碱水平,但包覆添加剂量过高导致包覆涂层增厚,锂离子的传输距离变长,致使阻抗增加,进一步降低材料的倍率与循环性能。

[0097]

由实施例4和实施例9-10对比可得,本发明所述超高镍三元正极材料的制备过程中,热处理的温度会影响制得正极材料的性能,将热处理的温度控制在 300~600℃,制得正极材料性能较好,若热处理的温度过低,甘氨酸源添加剂不能很好的熔融,不利于残碱的降低,导致在颗粒表面形成不均匀的保护涂层,影响材料的循环性能,同时甘氨酸分解不充分会有碳的残留,会影响容量的发挥;若热处理的温度过高,甘氨酸源添加剂分解过快,不能很好的降低残碱,同时温度过高使材料晶粒尺寸变大,阻碍锂离子的传输,降低材料的倍率性能。

[0098]

由实施例1和对比例1-2对比可得,本发明通过固相烧结法制备超高镍三元正极材料,加入至少三种金属离子的添加剂,充分利用添加剂中金属离子的各种特性,将各种金属离子进行匹配,提高了材料的循环性能和热稳定性,综合改善了超高镍正极材料的电化学性能。

[0099]

由实施例1和对比例3对比可得,本发明利用甘氨酸的酸性官能团与一次烧结产物表面的锂源发生酸碱中和反应,从而降低正极材料表面的残碱含量,甘氨酸直接与一烧料混合而非作为水洗或醇洗的一种添加剂对材料酸洗处理,这避免了水洗或醇洗直接对正极材料表面侵蚀促使锂等金属的溶出导致容量的损失,同时避免水洗或醇洗对材料表面结构的破坏,另外甘氨酸铝、甘氨酸铝锆等甘氨酸盐的加入也具有积极的作用对正极材料表面包覆形成保护涂层,熔融的有机酸盐可与烧结产物表面的残碱(oh-、co

32-)发生反应去除,使表面的游离锂与包覆的其他元素(al或zr等)结合形成锂盐化合物,在正极材料表面形成保护涂层,大大降低材料表面的残碱的同时,可有效隔绝电解液对材料内部的侵蚀,抑制副反应的发生,具有稳定结构,提升热稳定性,降低阻抗,改善材料循环的功能。

[0100]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1