一种FinFET器件多晶硅切割的制备方法与流程

一种finfet器件多晶硅切割的制备方法

技术领域

1.本发明涉及半导体技术领域,特别是涉及一种finfet器件多晶硅切割的制备方法。

背景技术:

2.本发明为了解决7nm工艺器件尺寸微缩导致poly line和poc不能同时制备的难题,将多晶硅切割工艺(poc loop)后延至层间介质层工艺(ild0 loop)之后制备,克服了器件微缩带来的工艺难度。

3.在sram中,多晶硅切割(poc)有两种放置的方式,即分别将多晶硅切割(poly cut)放置在n fin和p fin之间、n fin和n fin之间。且设计规则(design rule)规定只有poc和fin之间的距离大于23nm,才可以保证后续dpr制程能够将短bar的多晶硅完全清除干净。所以在放置poc时,n fin与n fin之间的poc会放置在fin中间位置,n fin和p fin之间的poc会放在距离n fin 23nm的地方(此时,距离p fin 3.5nm)。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种finfet器件多晶硅切割的制备方法,用于解决现有技术中7nm工艺器件尺寸微缩导致多晶硅线和多晶硅切割不能同时制备的难题的问题。

5.为实现上述目的及其他相关目的,本发明提供一种finfet器件多晶硅切割的制备方法,至少包括:

6.步骤一、提供半导体结构,所述半导体结构包括衬底、位于所述衬底上沿横向间隔排列的多个fin结构、所述衬底上以及所述fin结构之间覆盖的氧化层、所述氧化层上沿纵向间隔排列的多个多晶硅条形结构、所述多晶硅条形结构之间填充的覆盖所述fin结构的层间介质层;

7.步骤二、在所述半导体结构上表面覆盖一硬掩膜层;

8.步骤三、利用第一光罩光刻定义出多个第一多晶硅切割区域;

9.步骤四、按照定义出的所述多个第一多晶硅切割区域刻蚀所述硬掩膜层至露出多晶硅条形结构上表面为止;

10.步骤五、利用第二光照光刻定义出多个第二多晶硅切割区域;

11.步骤六、按照定义出的所述多个第二多晶硅切割区域刻蚀所述硬掩膜层至露出多晶硅条形结构上表面为止;

12.步骤七、按照步骤四和步骤六刻蚀出的所述硬掩膜层的形状继续向下刻蚀所述半导体结构,至去除所述多晶硅条形结构的高度为300埃停止刻蚀,形成沟槽;

13.步骤八、刻蚀去除所述沟槽内的所述多晶硅条形结构至露出所述衬底为止。

14.优选地,步骤一中的所述多个fin结构包括n型fin结构和p型fin结构。

15.优选地,步骤二中所述硬掩膜层的材料为sin。

16.优选地,步骤三中定义所述第一多晶硅切割区域的方法包括:在所述硬掩膜层上依次旋涂soc层、si抗反射层以及光刻胶;之后经曝光显影使得所述第一多晶硅切割区域显出。

17.优选地,步骤六中定义所述多个第二多晶硅切割区域的方法包括:在所述硬掩膜层上依次旋涂soc层、si抗反射层以及光刻胶;之后经曝光显影使得所述第二多晶硅切割区域显出。

18.优选地,步骤四中的每个所述第一多晶硅切割区域位于相邻两个所述n型fin结构之间的中间位置。

19.优选地,步骤六中的每个所述第二多晶硅切割区域位于相邻两个所述n型fin结构与p型fin结构之间。

20.优选地,步骤六中的每个所述第二多晶硅切割区域与其最近的所述n型fin结构的距离为23nm;与其最近的所述p型fin结构的距离为3.5nm。

21.优选地,步骤四中的所述多个第一多晶硅切割区域与步骤六中的所述多个第二多晶硅切割区域相互交错放置。

22.优选地,该方法适用于7nm技术节点的工艺制程。

23.如上所述,本发明的finfet器件多晶硅切割的制备方法,具有以下有益效果:本发明用于7nm的多晶硅切割,采用两张光罩、半拆墙的方式完成多晶硅切割的工艺制程。在半拆墙的工艺制程中,层间介质层氧化层起到隔离保护p型fin的作用,避免由于多晶硅切割刻蚀对fin的顶部的损坏。

附图说明

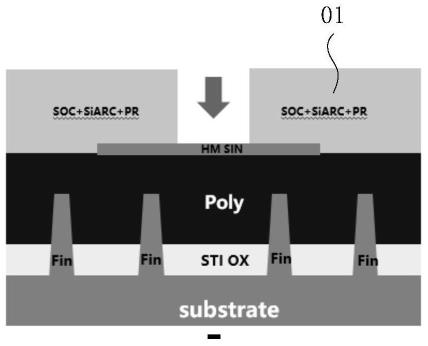

24.图1显示为本发明的半导体结构的横向截面示意图;

25.图2显示的是本发明刻蚀硬掩膜层至露出多晶硅条形结构上表面的横向截面示意图;

26.图3显示为本发明中刻蚀沟槽的多晶硅条形结构至露出衬底的纵截面结构示意图;

27.图4显示为本发明的半导体结构的纵截面示意图;

28.图5显示为本发明中定义出第一多晶硅切割区域的纵截面示意图;

29.图6显示为本发明中刻蚀半导体结构形成沟槽的纵向截面结构示意图;

30.图7显示为本发明中本发明中刻蚀沟槽的多晶硅条形结构至露出衬底的横截面结构示意图;

31.图8显示为本发明中的半导体结构的三维结构示意图;

32.图9显示为本发明中的半导体结构上形成第一、第二多晶硅切割区域的三维结构示意图。

具体实施方式

33.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离

本发明的精神下进行各种修饰或改变。

34.请参阅图1至图9。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

35.本发明提供一种finfet器件多晶硅切割的制备方法,至少包括以下步骤:

36.步骤一、提供半导体结构,所述半导体结构包括衬底、位于所述衬底上沿横向间隔排列的多个fin结构、所述衬底上以及所述fin结构之间覆盖的氧化层、所述氧化层上沿纵向间隔排列的多个多晶硅条形结构、所述多晶硅条形结构之间填充的覆盖所述fin结构的层间介质层;如图1所示,图1显示为本发明的半导体结构的横向截面示意图。该步骤一中的所述半导体结构包括衬底(substrate)、位于所述衬底(substrate)上沿横向间隔排列的多个fin结构(fin)、所述衬底(substrate)上以及所述fin结构(fin)之间覆盖的氧化层(sti ox);如图4所示,图4显示为本发明的半导体结构的纵截面示意图。所述半导体结构还包括所述氧化层上沿纵向间隔排列的多个多晶硅条形结构(poly)、所述多晶硅条形结构(poly)之间填充的覆盖所述fin结构的层间介质层05。

37.本发明进一步地,本实施例的步骤一中的所述多个fin结构包括n型fin结构和p型fin结构。

38.步骤二、在所述半导体结构上表面覆盖一硬掩膜层;如图4所示,该步骤二中在所述半导体结构上表面覆盖一硬掩膜层04。

39.本发明进一步地,本实施例的步骤二中所述硬掩膜层04的材料为sin。

40.步骤三、利用第一光罩光刻定义出多个第一多晶硅切割区域;

41.本发明进一步地,本实施例的步骤三中定义所述第一多晶硅切割区域的方法包括:在所述硬掩膜层上依次旋涂soc层、si抗反射层以及光刻胶;之后经曝光显影使得所述第一多晶硅切割区域显出。如图5所示,图5显示为本发明中定义出第一多晶硅切割区域的纵截面示意图。图5中soc层(soc)si抗反射层(si-arc)以及光刻胶(pr)共同用01标识。

42.步骤四、按照定义出的所述多个第一多晶硅切割区域刻蚀所述硬掩膜层至露出多晶硅条形结构上表面为止;如图2所示,图2显示的是本发明刻蚀硬掩膜层至露出多晶硅条形结构上表面的横向截面示意图。该步骤四刻蚀所述硬掩膜层(nm sin)至露出多晶硅条形结构(poly)上表面。图2中02标识为刻蚀硬掩膜层后形成的第一多晶硅切割区域。

43.本发明进一步地,本实施例的步骤四中的每个所述第一多晶硅切割区域位于相邻两个所述n型fin结构之间的中间位置。

44.步骤五、利用第二光罩光刻定义出多个第二多晶硅切割区域;如图8和图9所示,图8显示为本发明中的半导体结构的三维结构示意图。所述半导体结构包括衬底06、位于所述衬底上沿横向间隔排列的多个fin结构(图8和图9未示出)、所述衬底06上以及所述fin结构之间覆盖的氧化层、所述氧化层上沿纵向间隔排列的多个多晶硅条形结构07、所述多晶硅条形结构07之间填充的覆盖所述fin结构的层间介质层05。图9显示为本发明中的半导体结构上形成第一、第二多晶硅切割区域的三维结构示意图。例如其中08、11为第一多晶硅切割区域;09、10为第二多晶硅切割区域。

45.步骤六、按照定义出的所述多个第二多晶硅切割区域刻蚀所述硬掩膜层至露出多

晶硅条形结构上表面为止;

46.本发明进一步地,本实施例的步骤六中定义所述多个第二多晶硅切割区域的方法包括:在所述硬掩膜层上依次旋涂soc层、si抗反射层以及光刻胶;之后经曝光显影使得所述第二多晶硅切割区域显出。本发明的图1至图7未示出所述第二多晶硅切割区域。

47.本发明进一步地,本实施例的步骤六中的每个所述第二多晶硅切割区域位于相邻两个所述n型fin结构与p型fin结构之间。

48.本发明进一步地,本实施例的步骤六中的每个所述第二多晶硅切割区域与其最近的所述n型fin结构的距离为23nm;与其最近的所述p型fin结构的距离为3.5nm。

49.本发明进一步地,本实施例的步骤四中的所述多个第一多晶硅切割区域与步骤六中的所述多个第二多晶硅切割区域相互交错放置。如图9所示,其中08、11为第一多晶硅切割区域;09、10为第二多晶硅切割区域。

50.步骤七、按照步骤四和步骤六刻蚀出的所述硬掩膜层的形状继续向下刻蚀所述半导体结构,至去除所述多晶硅条形结构的高度为300埃停止刻蚀,形成沟槽;如图6所示,图6显示为本发明中刻蚀半导体结构形成沟槽的纵向截面结构示意图。

51.步骤八、刻蚀去除所述沟槽内的所述多晶硅条形结构至露出所述衬底为止。如图3和图7所示,其中图3显示为本发明中刻蚀沟槽的多晶硅条形结构至露出衬底的纵截面结构示意图。图7显示为本发明中本发明中刻蚀沟槽的多晶硅条形结构至露出衬底的横截面结构示意图。图3中的03标识为刻蚀多晶硅条形结构后形成的第一多晶硅切割区域。

52.本发明进一步地,本实施例的该方法适用于7nm技术节点的工艺制程。

53.综上所述,本发明用于7nm的多晶硅切割,采用两张光罩、半拆墙的方式完成多晶硅切割的工艺制程。在半拆墙的工艺制程中,层间介质层氧化层起到隔离保护p型fin的作用,避免由于多晶硅切割刻蚀对fin的顶部的损坏。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

54.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1