多层电子组件的制作方法

多层电子组件

1.本技术要求于2021年5月25日在韩国知识产权局提交的第10-2021-0066992号和2021年12月29日在韩国知识产权局提交的第10-2021-0190588号韩国专利申请的优先权的权益,所述韩国专利申请的公开内容通过引用被全部包含于此。

技术领域

2.本公开涉及一种多层电子组件。

背景技术:

3.多层陶瓷电容器(mlcc)(一种多层电子组件)可以是安装在各种电子产品(诸如图像显示装置(包括液晶显示器(lcd)或等离子体显示面板(pdp))、计算机、智能手机或移动电话)中的任意一种的印刷电路板上以用于在其中充电或从其放电的片式电容器。

4.多层陶瓷电容器具有小的尺寸,实现高的电容,可易于安装在电路板上,因此可用作各种电子装置的组件。随着各种电子装置(诸如计算机和移动装置)中的每者具有较小的尺寸和较高的输出,对具有较小尺寸和较高电容的多层陶瓷电容器的需求不断增加。

5.为了使多层陶瓷电容器具有较小的尺寸和较高的电容,需要使内电极和介电层中的每者具有较小的厚度的技术。

6.然而,当内电极具有较小的厚度时,可能发生诸如内电极之间的短路、电容减小或击穿电压降低的问题。

技术实现要素:

7.本公开的一方面可提供一种具有改善的可靠性的多层电子组件。

8.本公开的另一方面可改善内电极的端部的连通度。

9.本公开的另一方面可提供一种包括具有优异平整度的内电极的多层电子组件。

10.本公开的另一方面可提供一种具有较小尺寸和较高电容的可靠的多层电子组件。

11.本公开的另一方面可提供一种具有优异生产率和高可靠性的多层电子组件。

12.然而,本公开的方面不限于以上描述,并且可在本公开的示例性实施例的描述中更容易地理解。

13.根据本公开的一方面,一种多层电子组件可包括:主体,包括多个介电层及在第一方向上交替设置且介电层介于它们之间的多个第一内电极和多个第二内电极,并且所述主体包括在所述第一方向上彼此相对的第一表面和第二表面、连接到所述第一表面和所述第二表面并且在第二方向上彼此相对的第三表面和第四表面以及连接到所述第一表面、所述第二表面、所述第三表面和所述第四表面并且在第三方向上彼此相对的第五表面和第六表面;第一外电极,设置在所述第三表面上并连接到所述多个第一内电极;以及第二外电极,设置在所述第四表面上并连接到所述多个第二内电极,其中,所述多个第一内电极与所述第四表面间隔开且各自包括多个第一导体部和多个第一断开部,所述多个第二内电极与所述第三表面间隔开且各自包括多个第二导体部和多个第二断开部。第一内电极的端部的连

通度的平均值可大于或等于60%,其中,基于所述主体的在第一方向-第二方向上的截面,e1是从所述多个第一导体部中的各自具有大于或等于80nm的厚度和长度的第一导体部中的最靠近所述第二外电极的第一导体部至从所述第一内电极的外端朝向所述第一内电极的内侧的10μm的点的区域,且所述第一内电极的端部的连通度是所述第一内电极的由e1区域中的多个第一导体部占据的长度相对于e1区域的长度的比率。

14.根据本公开的另一方面,一种多层电子组件可包括:主体,包括多个介电层及在第一方向上交替设置且介电层介于它们之间的多个第一内电极和多个第二内电极,并且所述主体包括在所述第一方向上彼此相对的第一表面和第二表面、连接到所述第一表面和所述第二表面并且在第二方向上彼此相对的第三表面和第四表面以及连接到所述第一表面、所述第二表面、所述第三表面和所述第四表面并且在第三方向上彼此相对的第五表面和第六表面;第一外电极,设置在所述第三表面上并连接到所述多个第一内电极;以及第二外电极,设置在所述第四表面上并连接到所述多个第二内电极。所述多个第一内电极可与所述第四表面间隔开且各自包括多个第一导体部和多个第一断开部,所述多个第二内电极可与所述第三表面间隔开且各自包括多个第二导体部和多个第二断开部。e1s/f1s

×

100的平均值可大于或等于84,其中,基于所述主体的在第一方向-第二方向上的截面,e1是从所述多个第一导体部中的各自具有大于或等于80nm的厚度和长度的第一导体部中的最靠近所述第二外电极的第一导体部至从所述第一内电极的外端朝向所述第一内电极的内侧的10μm的点的区域,f1是第二内电极的在所述第一方向上与e1区域完全叠置的区域,e1s是由e1区域中的多个第一导体部占据的面积,f1s是由f1区域中的多个第二导体部占据的面积。

15.根据本公开的又一方面,一种多层电子组件可包括:主体,包括多个介电层及在第一方向上交替设置且介电层介于它们之间的多个第一内电极和多个第二内电极,并且所述主体包括在所述第一方向上彼此相对的第一表面和第二表面、连接到所述第一表面和所述第二表面并且在第二方向上彼此相对的第三表面和第四表面以及连接到所述第一表面、所述第二表面、所述第三表面和所述第四表面并且在第三方向上彼此相对的第五表面和第六表面;第一外电极,设置在所述第三表面上并连接到所述多个第一内电极;以及第二外电极,设置在所述第四表面上并连接到所述多个第二内电极。所述多个第一内电极可与所述第四表面间隔开且各自包括多个第一导体部和多个第一断开部,所述多个第二内电极可与所述第三表面间隔开且各自包括多个第二导体部和多个第二断开部。第一内电极的端部的长度的平均值可小于或等于4.2μm,其中,所述第一内电极的端部的长度是所述第一内电极的从所述多个第一导体部中的各自具有大于或等于80nm的厚度和长度的第一导体部中的最靠近所述第二外电极的第一导体部的外端至所述多个第一导体部中的各自具有大于或等于厚度的两倍的长度的第一导体部中的最靠近所述第二外电极的第一导体部的外端测量的长度。

附图说明

16.通过结合附图以及以下具体实施方式,本公开的以上和其他方面、特征和优点将被更清楚地理解,在附图中:

17.图1是示意性示出根据本公开的示例性实施例的多层电子组件的立体图;

18.图2是沿着图1的线i-i'截取的截面图;

19.图3是沿着图1的线ii-ii'截取的截面图;

20.图4是示意性示出其中图1的介电层和内电极彼此堆叠的电容器主体的分解立体图;

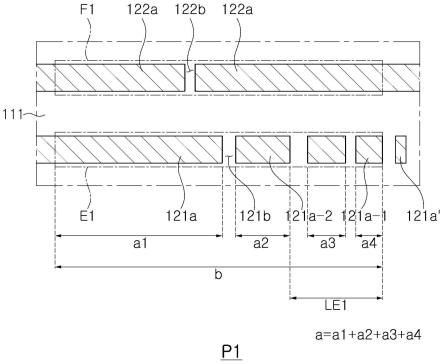

21.图5是图2的区域p1的放大图;

22.图6是图2的区域p2的放大图;

23.图7是用于解释内电极的端部的长度的示意图;

24.图8是基于多层电子组件的主体的在第一方向-第二方向上的截面,通过使用具有10000倍的放大倍数的工具显微镜观察测试编号2的第一内电极的端部而获得的图像;

25.图9是基于主体的在第一方向-第二方向上的截面,通过使用具有10000倍的放大倍数的工具显微镜观察测试编号6的第一内电极的端部而获得的图像;

26.图10是示意性示出根据本公开的另一示例性实施例的多层电子组件的制造方法的示图;

27.图11是图10的一部分的放大图;

28.图12是用于解释反向胶印(reverse offset printing)的示意图;

29.图13是用于解释传统的反向胶印的示意图;

30.图14示出了其上印刷有内电极图案的陶瓷生片;

31.图15是示出当使用本公开的制造方法印刷内电极图案时沿着图14的虚线测量的内电极图案的厚度的曲线图;以及

32.图16是示出当使用凹版印刷法印刷内电极图案时沿着图14的虚线测量的内电极图案的厚度的曲线图。

具体实施方式

33.在下文中,将参照附图详细描述本公开的示例性实施例。

34.在附图中,第一方向可表示厚度(t)方向,第二方向可表示长度(l)方向,第三方向可表示宽度(w)方向。

35.多层电子组件

36.图1是示意性示出根据本公开的示例性实施例的多层电子组件的立体图。

37.图2是沿着图1的线i-i'截取的截面图。

38.图3是沿着图1的线ii-ii'截取的截面图。

39.图4是示意性示出其中图1的介电层和内电极彼此堆叠的主体的分解立体图。

40.图5是图2的区域p1的放大图。

41.图6是图2的区域p2的放大图。

42.在下文中,将参照图1至图6描述根据本公开的示例性实施例的多层电子组件100。

43.根据本公开的示例性实施例的多层电子组件可包括:主体110,包括多个介电层111及在第一方向上交替设置且介电层介于它们之间的第一内电极121和第二内电极122,并且主体110包括在第一方向上彼此相对的第一表面1和第二表面2、连接到第一表面和第二表面并在第二方向上彼此相对的第三表面3和第四表面4以及连接到第一表面1、第二表面2、第三表面3和第四表面4并且在第三方向上彼此相对的第五表面5和第六表面6;第一外电极131,设置在第三表面3上并连接到第一内电极121;以及第二外电极132,设置在第四表

面4上并连接到第二内电极122,其中,第一内电极121与第四表面4间隔开且包括多个第一导体部121a和多个第一断开部121b,第二内电极122与第三表面3间隔开且包括多个第二导体部122a和多个第二断开部122b。基于主体的在第一方向-第二方向上的截面,当e1是从多个第一导体部121a中的各自具有大于或等于80nm的厚度和长度的第一导体部中的最靠近第二外电极132的第一导体部121a-1至从第一内电极的外端朝向第一内电极的内侧的10μm的点的区域,并且第一内电极121的端部的连通度(ce1)是第一内电极的由e1区域中的多个第一导体部121a占据的长度相对于e1的长度的比率时,第一内电极的端部的连通度(ce1)的平均值可大于或等于60%。

44.为了使多层电子组件具有较小的尺寸和较高的电容,需要使内电极和介电层中的每者具有较小的厚度的技术。然而,当内电极具有较小的厚度时,可能发生诸如内电极之间的短路、电容减小或击穿电压降低的问题。特别地,当内电极具有较小的厚度时,内电极可能具有较低的平整度,并且内电极的端部可能具有较低的连通度。因此,本公开旨在控制内电极的端部的连通度,从而抑制内电极之间的短路、电容减小或击穿电压降低的发生。

45.在下文中,具体地描述多层电子组件100的各个部件。

46.主体110可包括介电层111及彼此交替堆叠的内电极121和122。

47.主体110不限于特定形状,并且可具有六面体形状或类似于六面体形状的形状,如附图中所示。因为主体110中包括的陶瓷粉末在烧结主体的工艺中收缩,所以主体110可不具有含有完美直线的六面体的形状。然而,主体110可具有基本上六面体的形状。

48.主体110可包括在第一方向上彼此相对的第一表面1和第二表面2、连接到第一表面1和第二表面2并且在第二方向上彼此相对的第三表面3和第四表面4以及连接到第一表面1和第二表面2、连接到第三表面3和第四表面4并且在第三方向上彼此相对的第五表面5和第六表面6。

49.主体110中包括的多个介电层111可被烧结,因此相邻的介电层111可彼此一体化,因此使得在不使用扫描电子显微镜(sem)的情况下难以确认它们之间的边界。

50.根据本公开的示例性实施例,用于形成介电层111的原材料没有特别限制,只要电容器通过原材料获得足够的电容即可。例如,介电层可使用诸如钛酸钡基材料、铅复合钙钛矿基材料或钛酸锶基材料的材料。钛酸钡基材料可包括钛酸钡(batio3)基陶瓷粉末,并且该钛酸钡基陶瓷粉末可以是例如batio3或钙(ca)、锆(zr)等部分溶于batio3中的(ba

1-x

ca

x

)tio3(0《x《1)、ba(ti

1-y

cay)o3(0《y《1)、(ba

1-x

ca

x

)(ti

1-y

zry)o3(0《x《1,0《y《1)或ba(ti

1-y

zry)o3(0《y《1)。

51.另外,基于本公开的目的,可通过将各种陶瓷添加剂、有机溶剂、粘合剂、分散剂等添加到诸如钛酸钡(batio3)粉末的粉末中来制备介电层111的原材料。

52.此外,可不必特别限制介电层111的平均厚度td。例如,介电层111的平均厚度td可大于或等于0.2μm且小于或等于2μm。

53.然而,当介电层具有小于0.6μm的小的厚度时,特别是当具有小于或等于0.45μm的厚度时,多层电子组件可通常具有较低的可靠性。

54.根据本公开的示例性实施例,内电极的端部可具有较高的连通度,因此,即使当介电层111的平均厚度小于或等于0.45μm时,多层电子组件也可确保优异的可靠性。因此,当介电层111的平均厚度小于或等于0.45μm时,根据本公开的多层电子组件可具有更显著改

善的可靠性。

55.介电层111的平均厚度td可表示设置在第一内电极121与第二内电极122之间的介电层111的平均厚度。

56.介电层111的平均厚度可通过以下方式获得的图像来测量:通过使用具有10000倍的放大倍数的扫描电子显微镜(sem)扫描主体110的在长度-厚度(l-t)方向上的截面。更详细地,介电层的厚度的平均值可通过在所扫描的图像中测量一个介电层的在长度方向上的三十个等间隔的点处的厚度来获得。该三十个等间隔的点可在电容形成部ac中指定。此外,当通过将平均值的测量目标扩展到十个介电层来测量它们的厚度的平均值时,可获得介电层的更一般的平均厚度。

57.主体110可包括多个介电层111及在第一方向上彼此相对且介电层111介于它们之间的多个内电极121和122。

58.主体110可包括电容形成部ac及覆盖部112和113,电容形成部ac设置在主体110中并且包括在第一方向上彼此相对且介电层介于它们之间的多个内电极121和122,覆盖部112和113设置在电容形成部ac的在第一方向上的两个表面上。

59.另外,电容形成部ac可以是对电容器的电容形成有贡献的部分,并且可通过重复堆叠多个第一内电极121和多个第二内电极122且使介电层111介于它们之间来形成。另外,电容形成部ac可表示多个内电极121和122彼此叠置的区域。参照图2,电容形成部ac可表示从设置在第一方向上的最上面的部分处的内电极到设置在第一方向上的最下面的部分处的内电极的区域,并且可不包括在第二方向上的边缘部分(即,仅设置有第一内电极121和第二内电极122中的一个使得第一内电极和第二内电极没有彼此叠置的区域)。

60.覆盖部112和113可包括设置在电容形成部ac的在第一方向上的上表面上的上覆盖部112和设置在电容形成部ac的在第一方向上的下表面上的下覆盖部113。

61.上覆盖部112和下覆盖部113可通过在厚度方向上分别在电容形成部ac的上表面和下表面上堆叠一个介电层或者两个或更多个介电层来形成,并且可基本上用于防止由物理应力或化学应力引起的对内电极的损坏。

62.上覆盖部112和下覆盖部113可不包括内电极,并且可包括与介电层111的材料相同的材料。

63.也就是说,上覆盖部112和下覆盖部113可包括陶瓷材料(诸如钛酸钡(batio3)基陶瓷材料)。

64.此外,可不必特别限制覆盖部112或113的平均厚度tc。然而,为了使多层电子组件更容易具有较小的尺寸和较高的电容,覆盖部112或113的平均厚度可小于或等于15μm。覆盖部112或113的平均厚度可表示其在第一方向上的尺寸,并且可为通过对覆盖部112和113的在第一方向上的尺寸(在上覆盖部112和下覆盖部113中的每个上的五个等间隔的点处测量)求平均值而获得的值。

65.另外,边缘部114和115可各自设置在电容形成部ac的一侧上。

66.边缘部114和115可包括设置在电容形成部ac的一个侧表面上的边缘部114和设置在电容形成部ac的另一侧表面上的边缘部115。也就是说,边缘部114和115可设置在电容形成部ac的在宽度方向上的两侧上。

67.如图3中所示,基于主体110的沿着宽度-厚度(w-t)方向切割的截面,边缘部114和

115可表示第一内电极121和第二内电极122的两端与主体110的边界表面之间的区域。

68.边缘部114和115可基本上用于防止由物理应力或化学应力引起的对内电极的损坏。

69.边缘部114和115可通过在陶瓷生片(其将要定位成边缘部的部分除外)上涂覆导电膏来形成内电极而形成。

70.可选地,为了抑制由于内电极121和122而发生的台阶差,边缘部114和115可通过以下方式形成:将内电极彼此堆叠,然后执行切割,以使内电极暴露于电容形成部ac的在宽度方向上的两侧,然后在电容形成部ac的在宽度方向上的两侧上堆叠一个介电层或者两个或更多个介电层。

71.内电极121和122可彼此交替地堆叠且使介电层111介于它们之间。

72.内电极121和122可包括具有彼此不同的极性的第一内电极121和第二内电极122,并且第一内电极121和第二内电极122可在第一方向上交替地设置且介电层111介于它们之间。

73.参照图2,第一内电极121可与主体110的第四表面4间隔开并暴露于第三表面3,第二内电极122可与主体110的第三表面3间隔开并暴露于第四表面4。外电极131和132可分别设置在主体110的第三表面3和第四表面4上,以分别连接到内电极121和122。

74.这里,第一内电极121和第二内电极122可通过介于它们之间的介电层111彼此电绝缘。

75.参照图4,主体110可通过将其上印刷有用于形成第一内电极121的导电膏的陶瓷生片和其上印刷有用于形成第二内电极122的导电膏的陶瓷生片彼此交替地堆叠,然后烧结而形成。

76.内电极121和122可堆叠为400层或更多层,以实现具有较高电容的多层电子组件,并且不必限于此。

77.第一内电极121可与第四表面间隔开并且包括多个第一导体部121a和多个第一断开部121b,第二内电极122可与第三表面3间隔开并且包括多个第二导体部122a和多个第二断开部122b。

78.内电极和介电层在烧制工艺期间可具有不同的烧结行为,因此内电极可能团聚(agglomerate)或断开。因此,当观察主体的通过沿着厚度方向切割内电极121和122获得的截面时,内电极121和122不仅可包括导体部121a和122a,而且可包括设置在导体部121a和122a之间的断开部121b和122b。导体部121a或122b可具有各种尺寸中的任一者。当断开部121b或122b设置在导体部121a或122a之间时,多个导体部121a或122a可具有彼此不同的长度,并且由于团聚的内电极、内电极图案的不同厚度等,导体部121a或122a也可具有彼此不同的厚度。这里,导体部121a或122a的长度可表示导体部的在第二方向上的尺寸,导体部121a或122a的厚度可表示导体部的在第一方向上的尺寸。

79.当内电极121和122包括许多个断开部121b和122b时,多层电子组件可具有减小的电容和较低的可靠性。特别地,这样的断开部出现在内电极的端部处比出现在内电极的中央部分处的可能性高,并且随着内电极具有更小的厚度,这种趋势可增大。

80.根据本公开的示例性实施例,内电极的端部的连通度(ce1)可大于或等于60%,从而提高了多层电子组件每单位体积的电容,并且抑制了内电极之间的短路或击穿电压降低

的发生。

81.参照图2和图5,基于主体的在第一方向-第二方向上的截面,e1可表示从多个第一导体部121a中的各自具有大于或等于80nm的厚度和长度的第一导体部中的最靠近第二外电极132的第一导体部121a-1至从第一内电极的外端朝向第一内电极的内侧的10μm的点的区域,并且第一内电极的端部的连通度(ce1)可表示第一内电极的由e1区域中的多个第一导体部占据的长度相对于e1的长度的比率。在图5中,“b”是e1的长度,“a”是布置在e1区域中的第一导体部的长度a1、a2、a3和a4之和,因此可将第一内电极的端部的连通度(ce1)计算为a/b

×

100(%)。e1区域可不包括第一导体部121a',第一导体部121a'具有小于80nm的厚度和长度并且设置为比各自具有大于或等于80nm的厚度和长度的第一导体部中的最靠近第二外电极132的第一导体部121a-1靠近第二外电极。

82.第一内电极的端部具有较低的连通度(ce1)的原因可以是内电极图案具有不均匀的厚度。因此,为了确保第一内电极的端部的连通度(ce1)的平均值大于或等于60%,使印刷在陶瓷生片上的内电极图案具有均匀且平整的表面可以是重要的。不必限制均匀且平整地形成内电极图案的表面的方法。然而,为了更容易地以较短的制造时间且以批量生产来制造根据本公开的示例性实施例的多层电子组件,可通过使用下面将要描述的根据本公开的另一示例性实施例的制造方法来制造多层电子组件。

83.这里,主体的在第一方向-第二方向上的截面可表示主体的从主体的在第三方向上的中央沿着第一方向-第二方向切割的截面。

84.另外,第一内电极的端部的连通度的平均值可以是通过以下方式获得的值:基于主体的在第一方向-第二方向上的截面,测量布置在其中主体在第一方向上三等分的区域中的中央区域中的五至七个第一内电极的端部的连通度的值,然后对其求平均值。

85.在示例性实施例中,当f1是第二内电极的在第一方向上与e1相对的区域,e1s是e1中包括的第一导体部121a的面积,并且f1s是f1中包括的第二导体部122a的面积时,可通过确保e1s/f1s

×

100的平均值大于或等于84来提高多层电子组件的每单位体积的电容和可靠性。

86.可不必特别限制e1s/f1s

×

100的平均值的上限,并且当该值接近100时,可使多层电子组件的每单位体积的电容和可靠性最大化。

87.这里,e1s/f1s

×

100的平均值可以是通过以下方式获得的值:基于主体的在第一方向-第二方向上的截面,测量布置在主体在第一方向上三等分的区域中的中央区域中的五至七对第一内电极和第二内电极的值,然后对其求平均值。

88.在示例性实施例中,当第一内电极的端部的长度le1是第一内电极的从多个第一导体部121a中的各自具有大于或等于80nm的厚度和长度的第一导体部中的最靠近第二外电极的第一导体部121a-1的外端至多个第一导体部121a中的各自具有等于或大于其厚度的两倍的长度的第一导体部中的最靠近第二外电极的第一导体部121a-2的外端的长度时,第一内电极的端部的长度le1的平均值可小于或等于4.2μm。第一内电极的端部的长度le1越短,越有利于确保多层电子组件的每单位体积的电容和可靠性。因此,可不必特别限制长度le1的下限,并且当该值接近零时,可使多层电子组件的每单位体积的电容和可靠性最大化。

89.这里,第一内电极的端部的长度的平均值可以是通过以下方式获得的值:基于主

体的在第一方向-第二方向上的截面,测量布置在主体在第一方向上三等分的区域中的中央区域中的五至七个第一内电极的值,然后对其求平均值。另外,第二内电极的端部的长度的平均值可以以与获得第一内电极的端部的长度的平均值的方式类似的方式获得。

90.参照图7(用于解释第一内电极的端部的长度le1的示意图),实例1是最靠近第二外电极132的第一导体部121a-1的厚度和长度大于或等于80nm的实例。这里,第一内电极的端部的长度le1可表示从作为起始点的最靠近第二外电极132的第一导体部121a-1至具有等于或大于其厚度的两倍的长度的第一导体部121a-2的距离。

91.图7的实例2是最靠近第二外电极132的第一导体部121a'的厚度和长度小于80nm的实例。这里,通过从测量中排除最靠近第二外电极132且具有小于80nm的厚度和长度的第一导体部121a',第一内电极的端部的长度le1可表示从各自具有大于或等于80nm的厚度和长度的第一导体部中的作为起始点的最靠近第二外电极132的第一导体部121a-1至具有等于或大于其厚度的两倍的长度的第一导体部121a-2的距离。

92.图7的实例3是最靠近第二外电极132的第一导体部121a-1或121a-2具有大于或等于80nm的厚度和长度,并且长度等于或大于其厚度的两倍的实例。这里,因为第一内电极的端部的长度le1的起点和终点彼此相同,所以第一内电极的端部的长度le1可以是零(0)μm。

93.在下文中,描述了测量第一内电极的端部的连通度(ce1)、e1s/f1s

×

100和第一内电极的端部的长度le1的具体示例。以下描述同样适用于测量第二内电极的端部的连通度(ce2)、e2s/f2s

×

100和第二内电极的端部的长度le2。

94.首先,可沿着第三方向打磨多层电子组件100,以使主体的在第一方向-第二方向上的截面暴露。在这种情况下,当仅基于主体的在第一方向-第二方向上的截面测量第一内电极的端部的连通度(ce1)、e1s/f1s

×

100和第一内电极的端部的长度le1时,可执行打磨直到主体的在第三方向上的中央。

95.第一内电极的端部的连通度(ce1)的平均值和第一内电极的端部的长度le1的平均值可通过以下方式获得:基于主体的在第一方向-第二方向上的截面,通过使用具有10000倍的放大倍数的工具显微镜通过观察布置在主体在第一方向上三等分的区域中的中央区域中的内电极的端部来获得图像(具有27.64μm的长度和19.18μm的宽度),然后分析该图像中的五至七个第一内电极。另外,e1s/f1s

×

100的平均值可通过分析该图像中的五至七对第一内电极和第二内电极来获得。

96.此外,可分别在主体的在第一方向-第二方向上的三个截面中获得各个截面中的ce1的平均值、e1s/f1s

×

100的平均值和le1的平均值,然后可对这些值分别求平均值以获得ce1的平均值的更一般的值、e1s/f1s

×

100的平均值的更一般的值和le1的平均值的更一般的值。在这种情况下,可通过将多层电子组件100顺序地打磨至主体的在第三方向上的尺寸的1/3、1/2和2/3的位置来观察在各个位置处获得的主体的在第一方向-第二方向上的三个截面。

97.下表1示出了基于ce1的平均值的变化的击穿电压(bdv)的比率的评价。

98.表1中所示的击穿电压(bdv)的比率通过以下方式获得:针对每个测试编号制备100个样品片,然后将样品片中发生短路时的电压设定为bdv,以获得针对该100个样品片的bdv的各个平均值。使用测试编号1中bdv的平均值作为基准值(100%),并且将测试编号2至测试编号7中的每个的bdv的平均值相对于测试编号1中的bdv的平均值的各个比率描述为

bdv比率。

99.[表1]

[0100][0101][0102]

可确认,ce1的平均值大于或等于60.0%的测试编号1至测试编号5各自具有良好的bdv比率。

[0103]

另一方面,可确认,ce1的平均值小于60.0%的测试编号6和测试编号7各自具有差的bdv比率。

[0104]

图8是基于主体的在第一方向-第二方向上的截面,通过使用具有10000倍的放大倍数的工具显微镜观察测试编号2的第一内电极的端部而获得的图像(具有27.64μm的长度和19.18μm的宽度);图9是基于主体的在第一方向-第二方向上的截面,通过使用具有10000倍的放大倍数的工具显微镜观察测试编号6的第一内电极的端部而获得的图像(具有27.64μm的长度和19.18μm的宽度)。测试编号2示出了使用将在下面描述的根据本公开的反向胶印印刷内电极图案的实例,测试编号6示出了使用凹版印刷法印刷内电极图案的实例。

[0105]

即使不参照表1中所示的具体测量值,从图8和图9的图像也可看出,测试编号2的第一内电极的端部具有比测试编号6显著高的连通度(ce1)。

[0106]

另外,图14是其上印刷有内电极图案ep'的陶瓷生片gs的平面图,图15是示出当使用本公开的制造方法印刷内电极图案ep'时沿着图14的虚线ld测量的内电极图案的厚度的曲线图。参照图14和图15,可确认内电极图案ep'具有非常均匀的厚度(最大厚度与最小厚度之间的差小于或等于0.1μm)。

[0107]

另一方面,图16是示出当使用凹版印刷法印刷内电极图案时沿着图14的虚线ld测量的内电极图案的厚度的曲线图。参照图16,可确认发生了内电极图案的端部的厚度比其中央部分的厚度大的鞍状现象,并且内电极图案具有不均匀的厚度(最大厚度与最小厚度之间的差大于或等于0.2μm)。

[0108]

因此,可确认,为了确保第一内电极的端部的高连通度(ce1),使印刷在陶瓷生片上的内电极图案具有均匀且平整的表面是重要的。

[0109]

此外,不仅第一内电极121而且第二内电极122均可满足上述条件。

[0110]

参照图6,当e2是从多个第二导体部122a中的各自具有大于或等于80nm的厚度和长度的第二导体部中的最靠近第一外电极的第二导体部122a-1至从第二内电极的外端朝

向第二内电极的内侧的10μm的点的区域,并且第二内电极的端部的连通度ce2是第二内电极的由e2区域中的多个第二导体部占据的长度相对于e2的长度的比率时,第二内电极的端部的连通度ce2的平均值大于或等于60%。e2区域可不包括第二导体部122a',第二导体部122a'具有小于80nm的厚度和长度并且设置为比各自具有大于或等于80nm的厚度和长度的第二导体部中的最靠近第一外电极131的第二导体部122a-1靠近第一外电极131。

[0111]

另外,当f2是第一内电极的在第一方向上与e2相对的区域,e2s是e2中包括的第二导体部的面积,并且f2s是f2中包括的第一导体部的面积时,e2s/f2s

×

100的平均值可大于或等于84。另外,e2s/f2s

×

100的平均值可以以与获得e1s/f1s

×

100的平均值的方式类似的方式获得。

[0112]

另外,当第二内电极的端部的长度le2是第二内电极的从多个第二导体部122a中的最靠近第一外电极且具有大于或等于80nm的厚度和长度的第二导体部122a-1至多个第二导体部122a中的最靠近第一外电极且具有等于或大于其厚度的两倍的长度的第二导体部122a-2的长度时,第二内电极的端部的长度le2的平均值可小于或等于4.2μm。

[0113]

在示例性实施例中,当第一内电极的连通度是第一内电极的由第一导体部121a占据的长度相对于第一内电极121的长度的比率时,第一内电极的连通度的平均值可大于或等于80%。当第一内电极的连通度小于80%时,多层电子组件可具有较低的可靠性和减小的电容。

[0114]

通常,这样的断开部出现在内电极的端部处比出现在内电极的中央部分处的可能性高。因此,根据本公开的示例性实施例,当第一内电极的端部的连通度(ce1)确保为大于或等于60%时,第一内电极的连通度可因此确保为大于或等于80%。

[0115]

另外,当第二内电极的连通度是第二内电极的由第二导体部122a占据的长度相对于第二内电极122的长度的比率时,第二内电极的连通度的平均值可大于或等于80%。

[0116]

第一内电极的连通度的平均值和第二内电极的连通度的平均值可通过以下方式获得:基于多层电子组件100的在第一方向-第二方向上的截面,通过使用具有10000倍的放大倍数的工具显微镜观察和测量电容形成部ac的任意四个区域的值,然后对这些值求平均值。

[0117]

在示例性实施例中,第一断开部121b或第二断开部122b可包括孔隙和电介质中的至少一种。参照图8,可确定孔隙是内电极的断开部中观察到的呈黑色的部分,电介质是观察到的与介电层呈相同颜色的部分。设置在断开部中的电介质可用作将介电层彼此连接的桥。

[0118]

用于形成内电极121或122的材料没有特别限制,并且可以是具有优异导电性的材料。例如,内电极121或122可包括镍(ni)、铜(cu)、钯(pd)、银(ag)、金(au)、铂(pt)、锡(sn)、钨(w)、钛(ti)及它们的合金中的至少一种。

[0119]

此外,内电极121和122可通过在陶瓷生片上印刷用于内电极的导电膏来形成,该导电膏包括镍(ni)、铜(cu)、钯(pd)、银(ag)、金(au)、铂(pt)、锡(sn)、钨(w)、钛(ti)及它们的合金中的至少一种。印刷用于内电极的导电膏的方法可以是丝网印刷法、凹版印刷法等,并且本公开不限于此。

[0120]

另外,可不必特别限制内电极121或122的平均厚度te。例如,内电极121或122的平均厚度te可大于或等于0.2μm且小于或等于2μm。

[0121]

然而,当内电极具有小于0.6μm的小的厚度时,特别是当具有小于或等于0.4μm的厚度时,多层电子组件通常可能具有较低的可靠性。

[0122]

根据本公开的示例性实施例,内电极的端部可具有较高的连通度,因此即使当内电极121或122的平均厚度小于或等于0.4μm时,多层电子组件也可确保优异的可靠性。

[0123]

因此,当内电极121或122的平均厚度小于或等于0.4μm时,根据本公开的多层电子组件可具有更显著改善的可靠性,因此可更容易地具有较小的尺寸和较高的电容。因此,内电极121或122的平均厚度te可小于或等于0.4μm或者小于或等于0.35μm。

[0124]

内电极121或122的平均厚度te可表示内电极121或122的厚度的平均值。

[0125]

内电极121或122的平均厚度可通过以下方式获得的图像来测量:通过使用具有10000倍的放大倍数的扫描电子显微镜(sem)扫描主体110的在长度-厚度(l-t)方向上的截面。更详细地,内电极的厚度的平均值可通过在所扫描的图像中测量一个内电极的在长度方向上的三十个等间隔的点处的厚度来获得。该三十个等间隔的点可在电容形成部ac中指定。此外,当通过将平均值的测量目标扩展到十个内电极来测量它们的厚度平均值时,可获得内电极的更一般的平均厚度。

[0126]

外电极131和132可分别设置在主体110的第三表面3和第四表面4上。

[0127]

外电极131和132可分别设置在主体110的第三表面3和第四表面4上,并且可包括分别连接到第一内电极121和第二内电极122的第一外电极131和第二外电极132。

[0128]

该示例性实施例描述了多层电子组件100包括两个外电极131和132。然而,外电极131或132的数量、形状等可取决于内电极121或122的形状或者其他目的。

[0129]

此外,外电极131或132可利用具有导电性的任意材料(诸如金属)制成,可使用考虑到电特性、结构稳定性等确定的具体材料,并且可具有多层结构。

[0130]

例如,外电极131和132可各自包括设置在主体110上的电极层131a和132a以及分别形成在电极层131a和132a上的镀层131b和132b。

[0131]

作为电极层131a或132a的更具体的示例,电极层131a或132a可以是包括导电金属和玻璃的烧制电极层,或者包括导电金属和树脂的树脂基电极层。

[0132]

另外,电极层131a或132a可具有烧制电极层和树脂基电极层顺序形成在主体上的形状。另外,电极层131a或132a可通过将包括导电金属的片转印到主体或通过将包括导电金属的片转印到烧制电极层来形成。

[0133]

电极层131a或132a也可使用原子层沉积(ald)法、分子层沉积(mld)法、化学气相沉积(cvd)法、溅射法等形成。

[0134]

用于电极层131a或132a的导电金属没有特别限制,只要该导电金属是可电连接到内电极的材料即可。例如,导电金属可包括从由镍(ni)、铜(cu)、钯(pd)、银(ag)、金(au)、铂(pt)、锡(sn)、钨(w)、钛(ti)及它们的合金组成的组中选择的至少一种。

[0135]

镀层131b或132b可用于改善多层电子组件的安装特性。镀层131b或132b不限于特定类型,可包括镍(ni)、锡(sn)、钯(pd)及它们的合金中的至少一种,并且可包括单个层或多个层。

[0136]

作为镀层131b或132b的更具体的示例,镀层131b或132b可包括镍(ni)镀层或锡(sn)镀层,可包括顺序形成在电极层131a或132a上的ni镀层和sn镀层,或者可包括顺序形成在电极层131a或132a上的sn镀层、ni镀层和sn镀层。可选地,镀层131b或132b可包括多个

ni镀层和/或多个sn镀层。

[0137]

多层电子组件100可不必限于特定尺寸。

[0138]

然而,为了使多层电子组件具有较小的尺寸并同时具有较高的电容,有必要通过使介电层和内电极各自具有较小的厚度来增加堆叠的层数。因此,根据本公开,尺寸为0603(即长度

×

宽度为0.6mm

×

0.3mm)或更小的多层电子组件100可具有更显著改善的可靠性和击穿电压。

[0139]

因此,考虑到制造误差、外电极的尺寸等,当具有小于或等于0.66mm的长度和小于或等于0.33mm的宽度时,根据本公开的多层电子组件100可具有更显著改善的可靠性。这里,多层电子组件100的长度可表示多层电子组件100的在第二方向上的最大尺寸,多层电子组件100的宽度可表示多层电子组件100的在第三方向上的最大尺寸。

[0140]

多层电子组件的制造方法

[0141]

描述了一种更容易地以较短的制造时间且以批量生产来制造根据本公开的示例性实施例的多层电子组件的制造方法。

[0142]

然而,需要注意的是,上述根据本公开的示例性实施例的多层电子组件的制造方法不限于下面描述的制造方法。

[0143]

图10是示意性示出根据本公开的另一示例性实施例的多层电子组件的制造方法的示图。

[0144]

图11是图10的一部分的放大图。

[0145]

图12是用于解释反向胶印的示意图。

[0146]

图13是用于解释传统的反向胶印的示意图。

[0147]

参照图10至图13描述根据本公开的另一示例性实施例的多层电子组件的制造方法。

[0148]

根据本公开的另一示例性实施例的多层电子组件的制造方法可包括:将用于内电极的膏ep涂覆到连续供应的片bs(例如,橡皮布片(blanket sheet));通过去除涂覆到片bs上的用于内电极的膏的一部分来形成内电极图案ep';将内电极图案ep'转印到连续供应的陶瓷生片gs,以在陶瓷生片上印刷内电极图案ep';通过堆叠其中的每个上印刷有内电极图案ep'的陶瓷生片gs来形成堆叠体;切割该堆叠体以获得单元堆叠体;烧结该单元堆叠体以获得烧结的主体;以及在该主体上形成外电极以获得多层电子组件。

[0149]

在陶瓷生片上印刷内电极图案的方法可包括凹版印刷、丝网印刷、反向胶印等。

[0150]

图12是用于解释反向胶印的示意图。参照图12,在反向胶印中,可将用于内电极的膏ep涂覆到片bs的整个表面。然后可通过使用印版(clich

é

)辊30去除涂覆到片的用于内电极的膏ep的一部分来形成内电极图案ep'。然后可将内电极图案ep'转印到陶瓷生片gs,以在陶瓷生片gs上印刷内电极图案ep'。

[0151]

与凹版印刷和丝网印刷不同,反向胶印可将用于内电极的膏ep涂覆在片bs的整个表面上,而不是使用具有网状掩模(mesh mask)或网点(halftone dot)的设计,从而使膏均匀且平整地被涂覆。

[0152]

然而,参照图13(用于解释传统的反向胶印的示意图),传统的反向胶印可以是这样的方法:将橡皮布片bs'卷绕在圆形橡皮布辊10'上,将使用模缝涂布机(slot die coater)20'涂覆的用于内电极的膏ep涂覆在橡皮布片bs'的表面上,然后通过使用印版辊

30'形成内电极图案ep',然后将橡皮布片bs'的表面上的内电极图案ep'转印到陶瓷生片gs,并且传统的反向胶印可使用间歇印刷而不是连续印刷。另外,可通过使用印版辊洗涤设备40'去除内电极膏的附着到印版辊30'的部分。

[0153]

传统的反向胶印可适合于低速印刷,而不适合于高速印刷,因此使得多层电子组件具有较长的制造时间和较低的生产率。

[0154]

另外,传统的反向胶印可以是卷绕在圆形橡皮布辊10'上的橡皮布片bs'被重复再利用的方法。因此,可能改变橡皮布片bs'的表面特性,因此,橡皮布片bs'的表面状态可能不恒定,从而使得内电极图案ep'具有较低的均匀性和平整度。具体地,在重复再利用的橡皮布片bs'的表面上出现异物并且用于内电极的膏ep残留在同一表面上的可能性持续增加,从而使得内电极图案ep'具有较低的均匀性和平整度。另外,橡皮布片可吸收用于内电极的膏ep的溶剂,因此可用于转印干燥状态的用于内电极的膏ep。然而,当橡皮布片被重复再利用时,这种效果可能逐渐减小。

[0155]

另一方面,根据本公开的另一示例性实施例的制造方法,片bs可连续地供应。因此,因为片bs不被重复再利用,所以可解决上述传统的反向胶印的问题。也就是说,根据本公开的另一示例性实施例的制造方法,可高速印刷,并且可恒定地保持片bs的表面特性,从而使得内电极图案具有改善的均匀性和平整度。另外,片bs可吸收用于内电极的膏ep的溶剂,因此可用于转印干燥状态的用于内电极的膏ep,这可在没有单独的干燥工艺的情况下使用于内电极的膏ep的流动性最小化,因此使得内电极图案ep具有改善的均匀性和平整度。

[0156]

在下文中,描述了根据本公开的另一示例性实施例的制造方法的每个工艺。

[0157]

涂覆用于内电极的膏

[0158]

可将用于内电极的膏ep涂覆到连续供应的片bs上。根据本公开,片bs可连续地供应,因此可高速印刷,并且片bs的表面特性可保持恒定,从而使得内电极图案ep'具有改善的均匀性和平整度。此外,片bs可吸收用于内电极的膏ep的溶剂,因此可用于转印干燥状态的用于内电极的膏ep,这可在没有单独的干燥工艺的情况下使用于内电极的膏ep的流动性最小化,从而使得内电极图案ep'具有改善的均匀性和平整度。

[0159]

可不必特别限制连续供应片bs的方法。在另一示例性实施例中,可通过以下方式来连续地供应片bs:将片bs从片bs在其上缠绕的辊11移动到重新卷绕片bs的辊12。因为传递辊80设置在片bs从片bs在其上卷绕的辊11移动到重新卷绕片bs的辊12的中间区域中,所以片bs可被稳定地供应。

[0160]

这里,片bs可以是橡皮布片。橡皮布片可不必局限于特定的类型,并且可使用常用材料的传统的橡皮布片。

[0161]

可不特别限制涂覆用于内电极的膏ep的方法。例如,可使用模缝涂布机20涂覆用于内电极的膏ep。模缝涂布机20可通过狭缝将用于内电极的膏ep涂覆到片,并且通过调节模缝涂布机20与片bs之间的距离来调节涂覆到片bs的用于内电极的膏ep的厚度。

[0162]

形成内电极图案

[0163]

然后可通过去除涂覆到片bs的用于内电极的膏的一部分来形成内电极图案ep'。

[0164]

这里,内电极图案ep'可通过使用印版辊30去除涂覆到片的用于内电极的膏的一部分来形成。

[0165]

印版辊30可具有对应于内电极图案ep'的凹部和对应于要去除的部分的凸部。

[0166]

涂覆有用于内电极的膏ep的片bs可在印版辊30与橡皮布辊13之间通过,并且印版辊30可按照与橡皮布辊13旋转的方向相反的方向旋转,以在膏上施加压力,从而将用于内电极的膏ep的一部分附着到印版辊30的凸部,然后将其去除以形成内电极图案ep'。

[0167]

清洁构件40和干燥构件50可设置在印版辊30的两侧。清洁构件40可去除附着到印版辊30的凸部的用于内电极的膏,干燥构件50可干燥由清洁构件40洗涤的印版辊30。

[0168]

印刷内电极图案

[0169]

然后可将内电极图案ep'转印到连续供应的陶瓷生片gs,以将内电极图案ep'印刷在陶瓷生片gs上。

[0170]

可通过以下方式连续地供应陶瓷生片gs:将陶瓷生片gs从陶瓷生片gs在其上缠绕的辊61移动到重新卷绕陶瓷生片gs的辊62。因为传递辊设置在将陶瓷生片gs从陶瓷生片gs在其上卷绕的辊61移动到重新卷绕陶瓷生片gs的辊62的中间区域中,所以陶瓷生片gs可被稳定地供应。陶瓷生片gs可设置在基膜64上。

[0171]

其上设置有内电极图案ep'的片bs可在橡皮布辊13与压力辊63之间通过,并且压力辊63可按照与橡皮布辊13旋转的方向相反的方向旋转,以在膏上施加压力,从而将内电极图案ep'转印到陶瓷生片gs。

[0172]

然后可通过使其上印刷有内电极图案ep'的陶瓷生片gs穿过干燥装置70来使其干燥。

[0173]

在另一示例性实施例中,内电极图案ep'的厚度偏差可小于或等于0.1μm。内电极图案ep'的厚度偏差可小于或等于0.1μm,从而形成具有优异平整度的内电极,并抑制电容形成部中的台阶差。

[0174]

图14是其上印刷有内电极图案ep'的陶瓷生片gs的平面图,图15是示出当使用根据本公开的制造方法印刷内电极图案ep'时沿着图14的虚线ld测量的内电极图案的厚度的曲线图。参照图15,可确认内电极图案ep'具有非常均匀的厚度(最大厚度与最小厚度之间的差小于或等于0.1μm)。

[0175]

另一方面,图16是示出当使用凹版印刷法印刷内电极图案时沿着图14的虚线ld测量的内电极图案的厚度的曲线图。参照图16,可确认发生了内电极图案的端部的厚度比其中央部分的厚度大的鞍状现象,并且内电极图案具有不均匀的厚度(最大厚度与最小厚度之间的差大于或等于0.2μm)。

[0176]

可不必特别限制内电极图案ep'的平均厚度,并且可考虑要获得的内电极的厚度来确定内电极图案ep'的平均厚度。

[0177]

然而,当内电极具有小于0.6μm的小的厚度时,特别是当具有小于或等于0.4μm的厚度时,多层电子组件通常可具有较低的可靠性。

[0178]

根据本公开的另一示例性实施例,内电极图案ep'可具有均匀的厚度和优异的平整度,因此可确保内电极的端部的高连通度,因此即使当烧制的内电极的平均厚度小于或等于0.4μm时,多层电子组件也可确保优异的可靠性。

[0179]

因此,当烧制的内电极通过控制内电极图案ep'的平均厚度而具有小于或等于0.4μm的平均厚度时,根据本公开的多层电子组件可具有更显著改善的可靠性,因此可更容易地具有较小的尺寸和较高的电容。

[0180]

可不必特别限制陶瓷生片gs的平均厚度,并且可考虑要获得的介电层的厚度来确定陶瓷生片gs的平均厚度。

[0181]

然而,根据本公开的另一示例性实施例,内电极图案ep'可具有均匀的厚度和优异的平整度,因此可确保内电极的端部的高连通度,因此,即使当介电层的平均厚度小于或等于0.45μm时,多层电子组件也可确保优异的可靠性。

[0182]

因此,当烧结的介电层111通过控制陶瓷生片gs的平均厚度而具有小于或等于0.45μm的平均厚度时,根据本公开的多层电子组件可具有更显著改善的可靠性,因此可更容易地具有较小的尺寸和较高的电容。

[0183]

形成主体

[0184]

然后可通过堆叠其中的每个上印刷有内电极图案ep'的陶瓷生片gs来形成堆叠体。可在堆叠方向(即,第一方向)上按压并压接该堆叠体。

[0185]

然后可将堆叠体切割成具有与一个多层电子组件的主体的尺寸对应的尺寸,以获得单元堆叠体。这里,内电极图案的端部可被切割为交替地暴露于主体的在第二方向上的两个端表面。

[0186]

然后可通过烧结该单元堆叠体来获得主体110。

[0187]

形成外电极

[0188]

然后可在主体上形成外电极以制造多层电子组件。

[0189]

形成外电极的方法没有特别限制,并且可使用将主体的两个端表面浸入包括导电金属和玻璃的膏中的方法,或者转印包括导电金属的片的方法。另外,可使用包括导电金属和树脂的膏形成外电极,或者可使用原子层沉积(ald)法、分子层沉积(mld)法、化学气相沉积(cvd)法、溅射法等形成外电极。此外,可另外进行镀覆工艺,使得外电极包括镀层。

[0190]

如上所述,本公开可通过改善内电极的端部的连通度来提供具有改善的可靠性的多层电子组件。

[0191]

本公开还可通过改善内电极的端部的连通度来提供具有每单位体积电容改善的多层电子组件。

[0192]

本公开还可提供具有较小尺寸和较高电容的可靠的多层电子组件。

[0193]

本公开还可提供具有优异的批量生产率和较短制造时间的可靠的多层电子组件。

[0194]

虽然上面已经示出和描述了示例性实施例,但是对于本领域技术人员来说将易于理解的是,在不脱离由所附权利要求限定的本公开的范围的情况下,可进行修改和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1