采用Mg(BH4)2粉末制备MgB2线材用超导接头的方法

采用mg(bh4)2粉末制备mgb2线材用超导接头的方法

技术领域

1.本发明属于超导线材制备技术领域,具体涉及一种采用mg(bh4)2粉末制备mgb2线材用超导接头的制备方法。

背景技术:

2.mg(bh4)2作为一种轻金属配位氢化物,具有较低的热稳定性,主要放氢过程发生在250℃以后,在450℃释放所有氢气并在该温度下延长保温时间即可完全形成mgb2超导材料。现有制备mgb2块材的烧结温度最低为600℃左右,因此该工艺具有极低的热处理温度,具有广泛的实用价值和应用前景。超导转变温度为39k的mgb2超导材料,具有制备工艺简单、成本低廉的特点,被认为是最适用于制冷机直冷(10~20k)超导磁体用超导材料。mgb2超导线材一般采用粉末装管法(pit)进行制备,该方法是将前驱体粉末装入金属管中,经拉拔等加工手段及最终热处理工艺制备获得mgb2超导线材。根据前驱体粉末的不同分为原位法(in-situ pit)和先位法(ex-situ pit),原位法的前驱体粉末为原子比为1:2的mg粉和b粉混合粉末,先位法的前驱体粉末为已经成相的mgb2粉末。

3.mgb2线材的制备工艺已较为成熟,可提供的单根线材长度可达千米级别,但大型超导磁体绕制过程中至少需几十公里的线材,现有的粉末装管法难以满足长度需求,此外,为满足磁体磁场均匀度的要求,需要将不同规格的线圈连接起来,因此用以连接超导线材的超导接头在磁体的绕制过程中成为必不可少的一环。此外,闭环超导磁体如核磁共振成像仪(mri)用超导磁体为获得高分辨成像质量,需要长期保持闭环持续电流运行使主磁体的电阻小于10-9

ω,达到磁场衰减速率小于0.1ppm

·

h-1

的目的,因此mri主磁体需采用超导接头用以达到闭环运行的目的。mgb2超导接头一般采用mg粉和b粉作为熔接剂将未进行成相热处理的两根in-situ线材连接起来,将整个主磁体同时进行成相热处理,从而形成“线-块-线”结构。该方法使接头和线材中的mg和b混合粉末同步进行成相热处理,形成致密的mgb

2-mgb2连接,但mri用主磁体的体积较大,在实际操作过程需要具有超大恒温区的热处理炉,存在很多的技术难题并大大增加了制备成本。

技术实现要素:

4.本发明要所解决的技术问题在于针对上述现有技术的不足,提供一种采用mg(bh4)2粉末制备mgb2超导接头的方法,通过采用释氢后的mg(bh4)2粉末作为焊接剂,将两根in-situ或ex-situ mgb2线材连接起来,采用低温成相热处理,获得性能优异的mgb2超导接头,满足超导磁体的绕制及闭环等工作要求。该制备工艺简单,技术要求容易,有利于快捷方便地制备低成本mgb2超导接头。

5.为解决上述技术问题,本发明采用的技术方案是:采用mg(bh4)2粉末制备mgb2线材用超导接头的方法,其特征在于,该方法具体步骤包括:

6.步骤一、将mg(bh4)2粉末在流通的氩气保护气体下进行释氢预烧结;释氢后获得纳米粉末;

7.步骤二、取一根mgb2线材,采用浓硝酸腐蚀中间一截的金属包套,将裸露的芯丝从中间部分剪断,获得待连接的两根mgb2线材;

8.步骤三、制备一金属容器,在该金属容器上设有两个孔洞,将步骤一得到的纳米粉末装入金属容器中,同时将步骤二得到的两根mgb2线材分别塞入金属容器的孔洞中;

9.步骤四、用陶瓷胶将mgb2线材裸露在金属容器外的部分包裹以及孔洞密封;

10.步骤五、采用液压机从顶部通过不锈钢塞对金属容器中的粉末及线材进行纵向压制,使其完成致密化,构成连接结构;

11.步骤六、对步骤五制备的连接结构在氩气保护气氛下进行低温成相热处理,得到mgb2超导接头。

12.其中,步骤一所述的预烧结过程为采用5~10℃/min升温至400℃以上保温1h。

13.进一步,步骤二所述的线材为单芯或多芯的in-situ或ex-situ mgb2线材,直径为ф0.38~ф1.44mm,长度大于10cm,剪断后每根线材裸露的芯丝长度为8~10mm,以保证所有芯丝的粉末与不锈钢内的粉末接触;

14.进一步,步骤四所述的陶瓷胶耐温范围必须大于700℃。

15.进一步,步骤五所述的纵向压制的压力为10~15t,保压时间为10~20min;

16.进一步,步骤六所述的成相热处理工艺是在氩气保护气氛下进行,采用的热处理温度为450~675℃,保温时间为1~2h;

17.本发明与现有技术相比,具有如下技术效果:

18.1、本发明采用全部或部分释氢后的mg(bh4)2粉末作为焊接剂,获得的混合粉末为纳米级别,具有较低的成相热处理温度,有利于在低温下与已成相的mgb2线材组成mgb

2-mgb2连接;较低的成相热处理温度使接头制备工艺更加简便,可大大降低制备成本,推广mgb2线材的应用范围;

19.2、本发明mg(bh4)2粉末全部或部分释氢后形成的纳米粉末可用于未成相in-situ mgb2线材的连接,即成相热处理后使得in-situ线材中的mg和b粉与纳米粉末相互反应,形成致密的mgb

2-mgb2连接,制备手指型小型mri磁体用超导接头,增加其应用范围。

附图说明

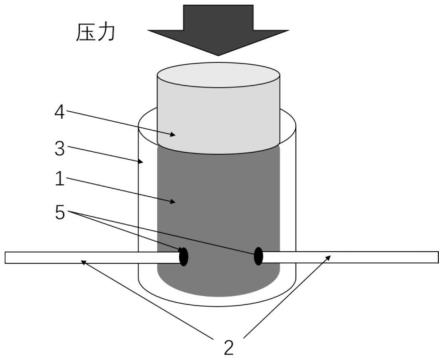

20.图1是本发明具体实施例mgb2接头的加工过程示意图。

21.附图标记说明:

22.1—mg(bh4)2经释氢预处理之后纳米粉末;2—已成相的in-situ或ex-situ mgb2线材;3—不锈钢容器;4—不锈钢塞;5陶瓷胶。

具体实施方式

23.下面通过附图1和实施例对本发明的技术方案做进一步的详细描述。

24.实施例1

25.步骤一、将2g mg(bh4)2粉末在流通的氩气保护气体下,5℃/min升温至450℃保温1h,完成全部放氢过程后,形成mg粉、b粉和mgb2混合纳米粉末;

26.步骤二、取一根已进行成相热处理、ф0.38mm、长度为12cm的单芯in-situ mgb2线材,采用浓硝酸腐蚀中间一截的金属包套,将裸露的芯丝从中间部分剪断;

27.步骤三、将步骤一制备的mg粉、b粉和mgb2混合纳米粉末装入外径15mm、高15mm的不锈钢圆柱容器中,并且将步骤二腐蚀的两根线材分别塞入不锈钢容器的两个孔洞中;

28.步骤四、用陶瓷胶将不锈钢外mgb2线材裸露的部分包裹起来以及将不锈钢容器的孔洞密封,固定线材、防止后期致密化加工导致不锈钢内部粉末的流失、减缓成相热处理过程中mg的挥发;

29.步骤五、采用液压机从顶部通过不锈钢塞对不锈钢容器中的粉末及mgb2线材进行纵向压制,压力为15t,保压时间为20min使其完成致密化加工,得到连接结构;

30.步骤六、对步骤五制备的连接结构在氩气保护气氛下,加热至450℃保温2h,得到单芯in-situ线材用mgb2超导接头。

31.获得的mgb2超导接头在4.2k、4t下的临界电流为30a,被连接的单芯线材在4.2k、6t下的临界电流为45a,接头的载流能力可达单芯线材的67%。

32.实施例2

33.步骤一、将2g mg(bh4)2粉末在流通的氩气保护气体下,5℃/min升温至450℃保温1h,完成部分放氢过程后,形成mg粉、b粉和mgb2混合纳米粉末;

34.步骤二、取一根未进行成相热处理、ф1.0mm、长度为12cm的37芯in-situ c掺杂线材,采用浓硝酸腐蚀中间一截的金属包套,将裸露的芯丝从中间部分剪断;

35.步骤三、将步骤一制备的mg粉、b粉和mgb2混合纳米粉末装入外径15mm、高15mm的铜镍合金圆柱容器中,并且将步骤二腐蚀的两根线材分别塞入铜镍合金容器的孔洞中;

36.步骤四、用陶瓷胶将不锈钢外mgb2线材裸露的部分包裹起来以及将铜镍合金容器的孔洞密封,固定线材、防止后期致密化加工导致不锈钢内部粉末的流失、减缓成相热处理过程中mg的挥发;

37.步骤五、采用液压机从顶部通过不锈钢塞对步骤四制备的不锈钢中的粉末及线材进行纵向压制,压力为10t,保压时间为10min使其完成致密化加工,得到连接结构;

38.步骤六、对步骤五制备的连接结构在氩气保护气氛下,加热至675℃保温2h,得到37芯c掺杂in-situ线材用mgb2超导接头。

39.获得的mgb2超导接头在4.2k、2t下的临界电流为160a,被连接的37芯c掺杂线材在4.2k、2t下的临界电流为220a,接头的载流能力可达单芯线材的73%。

40.以上所述,本仅是本发明的较佳实施例,并非对本发明做任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1