一种半导体器件用电极的制造方法及半导体器件与流程

1.本技术涉及半导体制造技术领域,尤其是涉及一种半导体器件用电极的制造方法及半导体器件。

背景技术:

2.氧化硅在半导体器件中作为保护层被广泛使用。通常在金属电极完成后,在半导体器件表面镀一层氧化硅作为保护层。但是,由于氧化硅是一种绝缘材料,所以为了导通电信号,需要将半导体器件的焊盘处的氧化硅去除,从而使导电介质裸露,以进行后续线路连接。而常用去除氧化硅的技术有湿法刻蚀和干法刻蚀两种方法。

3.刻蚀完成后,需要在显微镜下进行观察,以判断焊盘处的氧化硅是否被去除干净。但是,由于氧化硅本身是一种透光的物质,导致显微镜下观察无法准确地判断是否有氧化硅的残留,所以,通常还需要对焊盘的电阻阻值进行测量以作准确的判断,不但耗费时间,而且步骤十分繁琐。而且,一旦判断失误,在焊盘处有氧化硅残留,则会造成产品的返工,严重的情况下还会造成产品报废。

技术实现要素:

4.为此,本技术所解决的技术问题在于提供一种半导体器件用电极的制造方法及半导体器件,其可以仅通过显微镜就能判断出焊区处的保护层是否完全去除,无需对焊区进行电阻测试,从而减少了测试步骤,有利于节省时间。

5.为了解决上述技术问题,本技术采用的技术方案内容具体如下:

6.一方面,本技术提供一种半导体器件用电极的制造方法,包括:

7.在电极本体上设置焊区;

8.在所述焊区上设置覆盖所述焊区的第一指示区;

9.在所述第一指示区上设置覆盖所述第一指示区的第一透光保护区;

10.去除所述第一透光保护区和第一指示区。

11.进一步地,在电极本体上设置焊区,包括:

12.采用光刻法在所述电极本体上形成所述焊区。

13.优选地,采用光刻法在所述电极本体上形成所述焊区,包括:

14.在所述电极本体上设置第一光刻胶区,所述第一光刻胶区包括与所述焊区相匹配的第一蚀刻区;

15.采用掩膜遮挡所述第一蚀刻区,后对所述第一光刻胶区进行曝光;

16.蚀刻所述第一蚀刻区,得到所述焊区。

17.更优选地,所述第一光刻胶区还包括与电极本体的非焊区相匹配的第一留置区;在所述焊区上设置覆盖所述焊区的第一指示区,具体为:

18.采用剥离法在所述焊区上设置覆盖所述焊区的第一指示区。

19.更优选地,采用剥离法在所述焊区上设置覆盖所述焊区的第一指示区,包括:在所

述第一光刻胶区上形成指示区,所述指示区包括所述覆盖所述焊区的第一指示区和覆盖所述第一留置区的第二指示区;

20.采用超声和/或浸泡剥离液的方式,去除所述第一留置区和第二指示区。

21.进一步地,在所述第一指示区上设置覆盖所述第一指示区的第一透光保护区,包括:在所述电极本体上设置透光保护区;

22.将所述透光保护区中覆盖所述第一指示区的区域定义为第一透光保护区;

23.将所述透光保护区中至少部分覆盖所述电极本体的非焊区的区域定义为第二透光保护区。

24.优选地,去除所述第一透光保护区和第一指示区,包括:

25.采用光刻法去除所述第一透光保护区。

26.更优选地,采用光刻法去除所述第一透光保护区,包括:

27.在所述透光保护区上设置第二光刻胶区,所述第二光刻胶区包括对应所述第一透光保护区的第二蚀刻区和对应所述第二透光保护区域的第二留置区;

28.采用掩膜遮挡所述第二蚀刻区,后对所述第二光刻胶区进行曝光;

29.蚀刻所述第二蚀刻区和第一透光保护区。

30.优选地,所述焊区为焊盘;去除所述第一透光保护区和第一指示区,还包括:

31.采用湿法蚀刻法去除所述第一指示区。

32.另一方面,本技术提供一种半导体器件,包括采用上述半导体器件用电极的制造方法所制得的电极。

33.综上所述,与现有技术相比,本技术提供的技术方案带来的有益效果至少包括:

34.本技术的半导体器件用电极的制造方法主要采用的技术手段是:首先在所述焊区上设置覆盖所述焊区的第一指示区,然后在所述第一指示区上设置覆盖所述第一指示区的第一透光保护区,最后去除所述第一透光保护区和第一指示区。所述制造方法以第一指示区作为第一透光保护区的标志物,将所制得的电极放置在显微镜下观察:若发现所述第一指示区,则说明所述第一透光保护区没有被完全去除,若没有发现所述第一指示区,则说明所述第一透光保护区已经被完全去除,从而仅仅通过显微镜就能判断出焊区处的保护区是否完全去除,而无需后续再对焊区进行电阻测试,减少了测试步骤,有利于节省时间。

附图说明

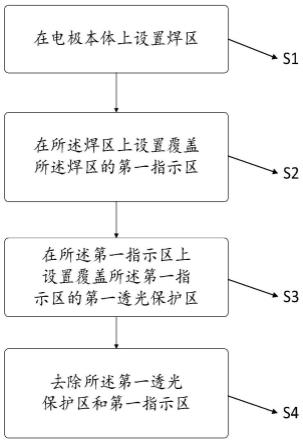

35.图1是本技术的较优选示例性实施例提供的一种半导体器件用电极的制造方法的流程示意图。

36.图2是本技术的另一较优选示例性实施例提供的一种半导体器件用电极的制造方法的流程示意图。

37.图3是本技术的较优选示例性实施例提供的一种半导体器件的结构示意图。

38.其中,图3的附图标记说明如下:

39.1、衬底;2、电极本体;3、焊盘;4、第二透光保护区;5、第二留置区。

具体实施方式

40.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人

员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

41.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

42.本技术的说明书和权利要求书中的术语“包括”以及它的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

43.在本技术实施例中,“示例性的”或者“例如”等词用于表示作例子、例证或说明。本技术实施例中被描述为“示例性的”或者“例如”的任何实施例或设计方案不应被解释为比其它实施例或设计方案更优选或更具优势。确切而言,使用“示例性的”或者“例如”等词旨在以具体方式呈现相关概念。

44.下面结合说明书附图对本技术实施例作进一步详细描述。

45.图1是本技术的第一个示例性实施例提供的一种半导体器件用电极的制造方法,包括:

46.s1:在电极本体上设置焊区;

47.s2:在所述焊区上设置覆盖所述焊区的第一指示区;

48.s3:在所述第一指示区上设置覆盖所述第一指示区的第一透光保护区;

49.s4:去除所述第一透光保护区和第一指示区。

50.本技术第一个示例性实施例所述的半导体器件用电极的制造方法通过采用首先在所述焊区上设置覆盖所述焊区的第一指示区,然后在所述第一指示区上设置覆盖所述第一指示区的第一透光保护区,最后去除所述第一透光保护区和第一指示区的主要技术手段,以第一指示区作为第一透光保护区的标志物,将所制得的电极放置在显微镜下观察:若发现所述第一指示区,则说明所述第一透光保护区没有被完全去除,若没有发现所述第一指示区,则说明所述第一透光保护区已经被完全去除,从而仅仅通过显微镜就能判断出焊区处的保护区是否完全去除,而无需后续再对焊区进行电阻测试,减少了测试步骤,有利于节省时间。

51.需要说明的是,所述第一指示区需要具有如下特性:

52.1.颜色与焊区的颜色具有差异。

53.2.不透光。

54.其中,所述第一指示区的颜色与焊区的颜色差异度达50%以上,可以使得第一指示区与焊区在显微镜的肉眼识别率达到80%以上,从而大大提高了第一指示区与焊区之间的辨识度。

55.所述第一指示区呈单层状结构或多层状结构块状结构或块状结构。而为了简化加工工序,作为本技术第一个示例性实施例的一种优选,所述第一指示区呈单层状结构。

56.作为本技术第一个示例性实施例的一种优选,所述焊区的材质为铂,所述第一指示区的材质至少为镍或铜或铁中的一种。

57.为了降低电极的加工难度,提高加工效率,在其他示例性实施例中,优选所述第一指示区的材质为镍。

58.为了降低电极的加工成本,在其他示例性实施例中,优选所述第一指示区的材质为铜。

59.或者,为了提高焊区的导电性能,作为本技术第一种示例性实施例的另一种优选,所述焊区的材质为金,所述第一指示区的材质至少为镍或铜或铝中的一种。

60.需要说明的是,所述第一透光保护区的材质至少为氧化硅或氮化硅中的一种。

61.为了提高第一指示区与第一透光保护区之间的静摩擦力,使第一透光保护区覆盖所述第一指示区后与所述第一指示区的结合度更高,提升第一透光保护区在第一指示区上的附着力,降低第一透光保护区从第一指示区上脱落的概率,作为本技术第一个示例性实施例的一种优选,如图2所示,在所述s3:第一指示区上设置覆盖所述第一指示区的第一透光保护区之前,还包括:

62.s3”:粗糙化所述第一指示区的表面。

63.本技术第二个示例性实施例,其是在本技术第一个示例性实施例的基础上作进一步改进,具体改进如下:

64.在电极本体上设置焊区,包括:

65.采用光刻法在所述电极本体上形成所述焊区。

66.具体地,采用光刻法在所述电极本体上形成所述焊区,包括:

67.在所述电极本体上设置第一光刻胶区,所述第一光刻胶区包括与所述焊区相匹配的第一蚀刻区;

68.采用掩膜遮挡所述第一蚀刻区,后对所述第一光刻胶区进行曝光;

69.蚀刻所述第一蚀刻区,得到所述焊区。

70.通过实施本技术第二个示例性实施例,从而可以方便人们简单、便捷地在电极本体上设置焊区。

71.本技术第三个示例性实施例,其在本技术第二个示例性实施例的基础上作进一步改进,具体改进如下:

72.所述第一光刻胶区还包括与电极本体的非焊区相匹配的第一留置区;在所述焊区上设置覆盖所述焊区的第一指示区,具体为:

73.采用剥离法在所述焊区上设置覆盖所述焊区的第一指示区。

74.采用剥离法在所述焊区上设置覆盖所述焊区的第一指示区,包括:

75.在所述第一光刻胶区上形成指示区,所述指示区包括所述覆盖所述焊区的第一指示区和覆盖所述第一留置区的第二指示区;

76.采用超声和/或浸泡剥离液的方式,去除所述第一留置区和第二指示区。

77.通过实施本技术的第三个示例性实施例,可以快速且有效地去除第一留置区和第二指示区。

78.需要说明的是,所述第二指示区的材质与所述第一指示区的材质相同,在此不再作赘述。

79.本技术的第四个示例性实施例,其在本技术第三个示例性实施例的基础上作出进一步改进,具体改进如下:

80.在所述第一指示区上设置覆盖所述第一指示区的第一透光保护区,包括:

81.在所述电极本体上设置透光保护区;

82.将所述透光保护区中覆盖所述第一指示区的区域定义为第一透光保护区;

83.将所述透光保护区中至少部分覆盖所述电极本体的非焊区的区域定义为第二透光保护区。

84.需要说明的是,所述第二透光保护区的材质与所述第一透光保护区的材质相同,在此不再作赘述。

85.具体地,去除所述第一透光保护区和第一指示区,包括:

86.采用光刻法去除所述第一透光保护区。

87.具体地,采用光刻法去除所述第一透光保护区,包括:

88.在所述透光保护区上设置第二光刻胶区,所述第二光刻胶区包括对应所述第一透光保护区的第二蚀刻区和对应所述第二透光保护区域的第二留置区;

89.采用掩膜遮挡所述第二蚀刻区,后对所述第二光刻胶区进行曝光;

90.蚀刻所述第二蚀刻区和第一透光保护区。

91.通过实施本技术第四个示例性实施例,可以有效地去除第二蚀刻区和第一透光保护区。

92.发明人在实施例上述示例性实施例时发现,当所述焊区呈盘状结构(即所述焊区为焊盘)时,对于焊盘这类尺寸较大、精度要求较低的部位,通常采用湿法刻蚀方法来去除氧化硅。

93.为此,本技术的第五个示例性实施例,其在本技术第四个示例性实施例的基础上作进一步改进,具体改进如下:

94.所述焊区为焊盘;去除所述第一透光保护区和第一指示区,还包括:

95.采用湿法蚀刻法去除所述第一指示区。

96.通过实施本技术的第五个示例性实施例,可以有效地匹配焊盘的尺寸和精度要求,以去除第一指示区。

97.其中,在本技术的第五个示例性实施例中所述的湿法蚀刻法,一般采用化学药液,例如,boe(buffered oxide etch,缓冲氧化物刻蚀)溶液来对第一指示区进行刻蚀。在本技术的另外一个示例性实施例中,为了匹配对应焊区的形状,还可以采用干法蚀刻法来去除第一指示区,对本领域技术人员来说,均应落入本技术的保护范围之内,再次不作赘述。

98.由于第一指示区的发明人在实施本技术上述的示例性实施例的过程中发现,为了兼顾第一指示区的耗材量要求(即耗材重量不得超过1g),制作要求(即整体均匀性要小于或等于5%)和蚀刻工时要求(即蚀刻时长不得超过1min,因为一旦超过1min,则会蚀刻超越焊区的面积范围1mm2,降低产品的良品率),必须对第一指示区的厚度作出特殊的限定。

99.为了解决上述问题,本技术的第六至第十个示例性实施例,其分别对应在本技术第一个至第五个示例性实施例的基础上作进一步改进,具体改进如下:

100.所述第一指示区的厚度在10-100nm之间。

101.当第一指示区的厚度低于10nm时,虽然耗材量很低,蚀刻工时也很短,但是制作难度非常大(即整体均匀性达到7%),不能满足半导体器件的电极制作要求;而当第一指示区的厚度大于100nm,虽然可以大大降低制作的难度(即整体均匀性达到3%),但是耗材量超

过最高耗材量要求,以及蚀刻工时要求也超过最高工时要求。

102.为此,发明人认为,所述第一指示区的厚度在10-100nm之间,能够同时兼顾第一指示区的耗材量、制作要求和蚀刻工时三者的要求。

103.下表为不同厚度的第一指示区的耗材量、蚀刻工时和均匀性的明细数据。

104.厚度值(nm)耗材量(g)蚀刻工时(s)整体均匀性(%)20.0221050.0547100.185300.3244.5500.5403750.75602.51001.08021501.51201

105.作为本技术的第六至第十个示例性实施例的一种优选,所述第一指示区的厚度在50-100nm之间,从而可以使得第一指示区的整体均匀性至少可以达到3%。

106.进一步优选,所述第一指示区的厚度为50nm-75nm,从而使得第一指示区的耗材量、均匀性和蚀刻工时三者达到最优的匹配度。

107.图3是本技术的第十一个示例性实施例提供的一种半导体器件,包括采用上述第一至第十个示例性实施例所述的任意一种半导体器件用电极的制造方法所制得的电极。

108.具体地,所述电极包括衬底1,设于所述衬底1上的电极本体2,以及设于所述电极本体2上的焊盘3;相邻的焊盘3之间设置有第二透光保护区4;所述第二透光保护区4上设置有第二留置区5。

109.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1