一种LED显示屏前维护模组线束的通用设计方法与流程

本发明涉及连接器、线材、led显示屏,具体的说,涉及了一种led显示屏前维护模组线束的通用设计方法。

背景技术:

1、现在led显示屏要求其整体做到轻便、易安装、防水(户外场景)。传统的led显示屏由多个led箱体构成,包括一个大大的金属箱体,其表面为led灯,后部为控制这些灯的控制盒,为保护这些线路和元器件,将这些整体封闭在这个金属箱体中。缺点是箱体非常沉重,需要用到小型的起重机进行拆装,十分不便。

2、新型的led显示屏则是将一个一个的led箱体拆分成很多个模组,模组扣在金属框架上,模组上开孔穿线并设置防水垫圈,孔内焊接排母,同时在控制盒上也开孔并在控制盒内部的pcb板上焊接有排针。当模组上的排母对接上控制盒上的排针时,压紧控制盒和模组实现防水。这里的压紧有两种方式,一个是模组开孔处为凸台,在凸台四周有环形防水圈,通过径向压紧来实现防水,一个是模组开孔四周防水平垫,而平垫的四周有铜螺母,在控制盒相对应位置有孔,通过螺钉与螺母的压紧配合来实现防水。此种方法,一般称为模组和控制盒的硬连接。

3、硬连接方式能减少了整体重量以及led屏的厚度。但是,这样操作有几个缺陷:

4、1、压紧环形防水圈式防水,最大防水等级最多达到ip65,且容易因装配问题漏水;而平垫式防水虽然防水等级够高,但是需要装配螺钉,维护麻烦,特别是贴墙式安装,无法实现售后维护。

5、2、一个控制盒控制多个模组时,控制盒必须做得很长,成本过高。

6、3、硬连接方式,只能将模块开孔放置在模组的侧面从而导致模组必须分左右,因此pcb、套件都必须是两种,安装起来非常麻烦。

7、为解决上述问题,业界又提出了模组独立防水和安装的方案:将模组开孔放置在模组中心位置,在控制盒两侧开一个通孔。在此方案下,形成两种连接方案(此方案又被称为模组和控制盒的软连接):

8、1、在控制盒和模组中焊接螺钉座以及排针座,将电子线和单支电源线组合而成的混装线缆分别压接好ph插孔以及线耳,分别连通控制盒和模组中的螺钉座以及排针座后,在模组通孔加一个面盖以及平面垫片,锁住面盖在模组套件上;而控制盒侧,则通过防水接头(例如pg13.5)锁住线缆实现固定和防水。这种方案虽然简单,但是在面盖和面板合并之处为两半的环形,无法实现ip65防水,其次拆装麻烦。

9、2、借鉴硬连接的连接方式,使用排针和排母对接的连接方式,在控制盒和模组两边皆使用排针(用排针来分流和信号连接),这里的分流为分电流。那么在线束方面则通过如下方式:将排母焊接在pcb板上,在pcb 板的另外一侧则将单支电源线和电子线焊接在其上,pcb内部进行分流和信号连接,这种pcb组合件做成插头有两种方案:

10、2.1.pcb组合件装配在一个壳体中,为了防水,在壳体内部进行灌胶,壳体外部有安装开孔,对应于模组开孔,使用螺钉装配好插头。

11、2.2.pcb组合件注塑内模和外模,形成对应的插头结构装配在模组开孔上。线缆的另外一头也通过防水接头来固定线缆和防水。

12、以上两种方案都存在以下缺陷:

13、a 2.1的灌胶工艺被应用在带线的插头中,操作起来相当麻烦,因为线材必须被固定,而灌胶面必须保持水平,同时灌胶的胶体要干必须等待相当长时间,完全不适合大批量生产;

14、b 2.1的灌胶胶体和壳体胶料的属性不同,会发生分离现象导致漏水;

15、c 2.1的灌胶胶体是油性和水样状态,导致流入排母中堵塞接触孔;

16、d 2.2的高温注塑会造成pcb微短路,导致信号不良;

17、e 2.2所采用的内外模结构会导致这个插头发生翘曲变形,从而影响防水性能;

18、f电子线的焊接方式会导致在注塑的时候高温胶体冲击导致焊接点脱落等工艺问题产生。

19、g采用排母和pcb分流方式,由于这两者承受的电流强度比较低,因此,难以用于高亮度的led显示屏。从实践中可以知晓,一个模组一般需要≥15a以上的电流。

20、总的来说,现有不管是硬连接还是软连接,都会相应的缺陷存在,硬连接存在防水等级低、控制盒成本高、灵活性差的缺陷;软连接则存在灌胶工艺导致漏水、操作繁琐、堵塞接触孔的问题,注塑工艺导致信号不良、变形、高温冲击影响性能以及对电流限制较多的问题。

技术实现思路

1、本发明的目的是针对现有技术的不足,从而提供一种插头三段式设计、采用冠簧插孔结合压线排母复合结构、构建复合线缆、使防水性能和安装灵活性大幅提高、有效保障电流和信号稳定的led显示屏前维护模组线束的通用设计方法。

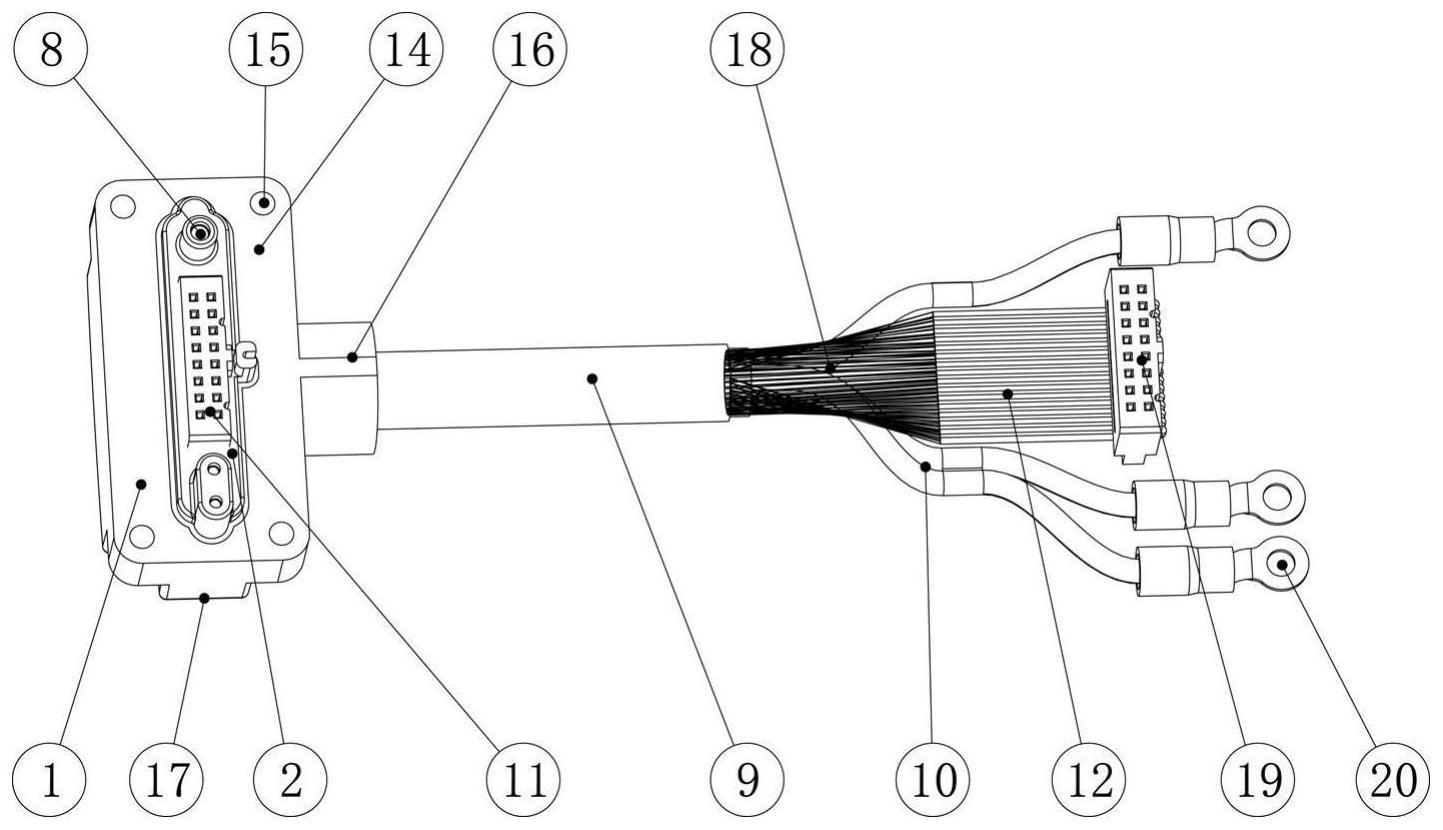

2、为了实现上述目的,本发明所采用的技术方案是:一种led显示屏前维护模组线束的通用设计方法,包括模组插头、复合线缆和控制盒接头;

3、所述模组插头配置为带有插头压线排母和冠簧插孔的复合插头,根据pin 位数确定所述插头压线排母的型号,根据模组共阴或共阳的需求确定所述冠簧插孔的数量;

4、所述模组插头的结构配置为带有骨架、内模和外模的三段式结构;

5、首先设置尼龙材质的骨架并将插头压线排母和冠簧插孔固定于骨架上;

6、第二,所述内模采用pvc材质注塑工艺包裹骨架下半部和复合线缆的前端,内模与骨架分离处封胶;

7、第三,所述外模与内模扣合以封装骨架上半部,所述外模与骨架连接处封胶,所述外模采用与骨架相同的尼龙材质;

8、所述复合线缆配置为排线和电源线的复合结构,排线的两端分别设置所述插头压接排母和尾部压接排母,电源线的前端连接冠簧插孔、尾端设置压接线耳,排线包裹在电源线周向,并根据需要设置为圆形或扁形,所述复合线缆的最外层包裹pvc外被;所述复合线缆的前端带有外被的部分被一同注塑于内模中并与内模相熔;

9、所述控制盒接头的结构配置为可自由活动的的尾部压接排母和可自由活动的压接线耳,可根据控制盒的接线空间分别连接排母和接线柱。

10、基上所述,所述骨架和外模的材质为尼龙料,所述内模的材质为pvc。

11、基上所述,根据设计需要,在所述排线表面和/或电源线的表面包裹铝箔或者铜箔。

12、基上所述,所述骨架上对应冠簧插孔设置凸台,凸台表面高度高于插头压线排母。

13、基上所述,所述外模的一侧对应复合线缆设置网尾。

14、基上所述,所述外模和内模之间设置后连接结构。

15、基上所述,所述冠簧插孔的规格为1.5-3.5mm,单个接触对的电流强度为 10-30a。

16、本发明相对现有技术具有突出的实质性特点和显著的进步,具体的说,本发明创造性地引进插针插孔接触对来连通电流,在插头内配置冠簧插孔,而在模组端的pcb上焊接插针,可实现快速插拔,由于随冠簧大小的不同,插针插孔的配合可以达到很高的电流强度;将电源线直接焊接在冠簧插孔尾部,避免了pcb的分流,同时由于不采用排母进行分流,反而减小了整体尺寸。排母可以单独隔离,专门用于信号传输,创造性地将焊接式排母更改成压接式排母,一方面采用排线替代电子线,利用的成熟的压接工艺,具有高度的一致性,另外,不再进行焊接,减少了人为操作环节,特别是不再使用pcb,没有注塑成型导致微短路的可能。

17、进一步的,由于排母为压接,冠簧插孔为焊接,两者都出于散乱状态,虽然可以将冠簧插孔和排母装配在模具中,采用注塑内模和外模方式将其注塑成插头,但是这样会造成插头弯曲变形、表面凹凸不平,排母和冠簧插孔相对位置偏移,甚至冠簧插孔会无法封胶。本发明创造新地引入骨架概念,在内模和外模的基础上增加一个独立结构:骨架,其作用在于提前将冠簧插孔和排母固定起来,确保相对位置不发生变动,同时形成一个凸台以装配冠簧插孔,避免人手触摸到导电部分。另外,则形成封胶位,方便后续的内模和外模封胶。此外,骨架的设置,保证了插头和模组接触面的平面度,不使之产生凹凸或者弯曲现象,确保了防水性能。

18、复合线缆采用排线包裹单支线方式裹圆或者排线汇同两侧的单支线注塑成扁线。两者根据emc的需求,可以通过在排线表面包裹铝箔或者铜箔的方式。

19、由于插头的方向不定,因此插头与线缆结合处必须具备防水能力,最低防水等级需达到ip65。一般线缆采用的外被为pvc,因此借用同物料性能相熔原则,在第一道防水工艺-内模需采用pvc胶料。由于需保证插头的坚固、美观,我们借用了尼龙料的抱紧力以及韧性,第二道防水工艺-外模采用尼龙。同时在插头尾部增加网尾以增加线缆的摇摆性能。特殊情况下,我们在内模和外模同线缆的结合处进行胶水打胶以增加防水性能。

20、总结来说,本发明的优点在于:

21、本发明的优点在于:

22、本发明电流和信号完全分开,使两者各自具有可扩展性,插头可由最基础的16+2(前者为信号数量,后者为电流正负数量)扩展到34+4。

23、本发明实现了模组的独立防水,可自由地将模组从led屏前部抽出,方便维护。

24、本发明实现了模组的统一,模组可自由地在led显示屏的任何可装配位置装配,有利于实现模组和线束的大规模批量制造,有利于降低成本。

25、本发明使控制盒得以集成,大大减少了控制盒的大小,只需要在控制盒底部或者侧面开一个圆孔或者方孔,用pg头或者sr加以固定线缆和防水,则控制盒的大小只与交流转直流电源以及控制卡的大小有关系,且控制盒还可以竖放和横放,方便了客户的使用。

26、本发明实现了模组和控制盒两边的防水能力,防水等级可控制到ip68。

27、本发明不再使用灌胶工艺,不再使用pcb分流,使信号和电流各司其职,三段式产品设计,极大地提高了生产效率以及良品率,完全消除了微短路之类的隐患,保证了产品的平直度,保证了防水性能以及大电流。

- 还没有人留言评论。精彩留言会获得点赞!