一种互补式人工突触阵列及其电流体喷印制备方法

1.本发明属于柔性微电子器件制备相关技术领域,更具体地,涉及一种互补式人工突触阵列及其电流体喷印制备方法。

背景技术:

2.忆阻器是一种非线性记忆电阻器件,其阻值随着外加电压的变化而变化,且呈现非易失性的特点,被视为突破冯诺依曼瓶颈、提高计算效率极具潜力的代表器件。

3.随着可穿戴设备、机器人智能电子皮肤、飞行器智能蒙皮等需求的快速增长,对电子器件的柔性化制备与集成要求越来,基于忆阻器的人工突触阵列在智能传感、神经网络运算等领域有着广阔的应用前景,因此人工突触的柔性化、大规模制造显得尤为重要。当前忆阻器制备中常采用电子束沉积、光刻、热蒸发等工艺来制备金属氧化物忆阻器,然而以金属氧化物忆阻器为代表的无机忆阻器通常存在着延展性差、透明度差等缺点,难以与曲面贴合,不利于未来人工突触阵列在变体机器人、电子皮肤、飞行器智能蒙皮中的应用,且工艺过程复杂;而目前针对延展性更好的有机阻变材料忆阻器的旋涂、薄膜沉积等制备方式,尽管具备更好的机械柔性及延展性,但由于工艺所限,器件的分辨率难以提高,难以实现阵列化制备。另一方面,解决传统忆阻器无源交叉阵列的漏电流问题所采用的1t1r等结构,将晶体管与忆阻器串联实现对突触单元的选通,但该结构为平面结构,且工艺过程复杂,不利于人工突触单元的大规模制备与立体集成。

4.针对以上存在的问题,现阶段已有相关技术人员做了相关研究,例如专利cn 102931345 a公开了一种基于柔性基底的忆阻器器件及其制作方法,选择例如聚乙烯、聚丙烯等高分子材料作为柔性基底,在其上采用电子束蒸发或磁控溅射等方式沉积三层结构,虽然可以实现一定的弯曲,但溅射时聚合物基底的热变形不可忽略,且难以实现人工突触的阵列化制备。专利cn 111430538 a公开了一种基于编织型的柔性忆阻器及其制备方法,在柔性棉线四周镀金属层作为电极,成本较低,所制备器件柔性有所提高,但需要考虑环线蒸镀铜电极时的均匀性以及热变形,且由于采用棉线作为电极基材,其本身的特性决定了该方式难以保证单元的一致性。专利cn105957963a公开了一种基于薄膜的模拟型纳米线阵列忆阻器及制备方法,在pet基底上通过丝网印刷和真空饱和蒸汽反应法分别得到纳米金属电极层以及金属一有机络合物纳米线阵列层,尽管制备了具备一定柔性的人工突触阵列,但基于无源交叉阵列的人工突触并不能解决阵列存在的漏电流问题。

5.综上所述,现有研究中的用于人工突触的忆阻器件多为无机材料,延展性差,多采用光刻、真空镀膜等工艺,操作复杂且难以实现大规模低成本集成,因此,亟需提出一种可以解决人工突触阵列的柔性化、大规模制备、漏电流问题的工艺优化方法。

技术实现要素:

6.针对现有技术的以上缺陷或改进需求,本发明提供了一种互补式柔性人工突触阵列及其电流体喷印制备方法,其能够实现对称互补式有机柔性人工突触阵列的高校制备,

同时可达到消除或者抑制漏电流的效果,通过在旋涂的pi薄膜上沉积调节层、热辅助电流体喷印功能层、激光玻璃柔性器件等工艺,实现了柔性人工突触结构的大规模快速制备,并克服了漏电流问题。

7.为实现上述目的,按照本发明的一个方面,提供了一种互补式柔性人工突触阵列的电流体喷印制备方法,该制备方法包括以下步骤:

8.(1)对透明基底进行亲水处理,并在所述透明基底上制备聚酰亚胺层;

9.(2)在所述聚酰亚胺层上制备氧化铟锡调节层;

10.(3)采用电流体喷印纺丝方式在氧化铟锡调节层上沉积金属纳米线;

11.(4)采用热辅助电流体喷印纺丝方式在在金属纳米线的相应位置沉积底层有机聚合物电极;

12.(5)采用电流体喷印均匀镀膜工艺在底层有机聚合物电极上自下而上依次沉积下层有机阻变层、中间层有机聚合物电极、上层有机阻变层,多个所述下层有机阻变层沿垂直于所述金属纳米线的方向间隔排列成一排,多排所述下层有机阻变层沿所述金属纳米线的长度方向间隔设置;

13.(6)采用热辅助电流体喷印纺丝方式在每排上层有机阻变层上制备顶层有机聚合物电极,继而剥离聚酰亚胺层以得到互补式柔性人工突触阵列。

14.进一步地,在所述透明基底上制备聚酰亚胺前驱体层,再对聚酰亚胺前驱体基层进行亚胺化,以形成聚酰亚胺层。

15.进一步地,所述底层有机聚合物电极覆盖所述金属纳米线,两者平行设置,所述底层有机聚合物电极的宽度大于所述金属纳米线的宽度。

16.进一步地,所述下层有机阻变层、中间层有机聚合物电极、上层有机阻变层的制备工艺为热辅助电流体喷印均匀镀膜工艺。

17.进一步地,所述下层有机阻变层、中间层有机聚合物电极、上层有机阻变层均为矩形结构且几何中心共线;下层有机阻变层及上层有机阻变层的材料为电解质溶液掺杂的有机聚合材料。

18.进一步地,所述顶层有机聚合物电极的材料与底层有机聚合物电极的材料相同,而与中间层有机聚合物电极的材料不同。

19.进一步地,所述聚酰亚胺层的剥离方式为机械剥离或激光剥离。

20.进一步地,所述顶层有机聚合物电极的材料是聚乙炔、聚噻吩、聚苯胺、pedot:pss中的任意一种。

21.按照本发明的另一个方面,提供了一种采用如上所述的互补式柔性人工突触阵列的电流体喷印制备方法制备而成的互补式柔性人工突触阵列,所述互补式柔性人工突触阵列包括氧化铟锡调节层、形成在所述氧化铟锡调节层上的多个间隔设置的金属纳米线、以及分别覆盖所述金属纳米线的多个底层有机聚合物电极,每个所述底层有机聚合物电极上间隔设置有多个下层有机阻变层,下层有机阻变层上设置有中间层有机聚合物电极,所述中间层有机聚合物电极上设置有上层有机阻变层,每排上层有机阻变层上形成有顶层有机聚合物电极,多个所述顶层有机聚合物电极间隔设置,且与所述金属纳米线垂直。

22.进一步地,金属纳米线与底层有机聚合物电极平行,称为字线,顶层有机聚合物电极与所述底层有机聚合物电极垂直,称为位线;所述下层有机阻变层、所述中间层有机聚合

dmso/nafion-nacl/pedot:pss-dmso;

39.图9是独立对称两端突触器件的i-v曲线图。

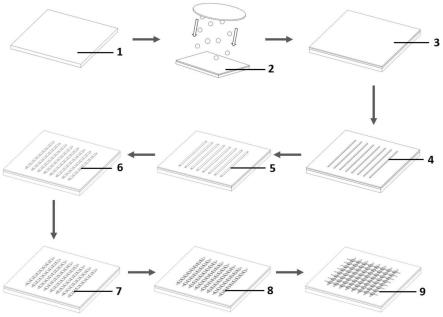

40.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:1-基底,2-聚酰亚胺基层,3-氧化铟锡调节层,4-金属纳米线,5-底层有机聚合物电极,6-下层有机阻变层,7-中间层有机聚合物电极,8-上层有机阻变层,9-顶层有机聚合物电极。

具体实施方式

41.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

42.本发明提供了一种互补式柔性人工突触阵列的电流体喷印制备方法,所述电流体喷印制备方法主要包括以下步骤:

43.s1,清洗基底,并对基底进行亲水处理。

44.所述基底采用透明耐高温基底,其材料可以为石英玻璃、聚醚砜树脂(pes)中的任意一种。透明耐高温基底可以提高突触阵列的透光性,耐高温材料可以承受在热辅助电喷印中的基底加热以及在制备过程中的退火。

45.基底清洗所需的清洗剂包括但不限于异丙醇、丙酮、去离子水,所需设备为超声波清洗机。将基底浸没入三种试剂,置于超声清洗剂内分别进行超声处理,逐步去除基底表面的灰尘、有机残留及其他杂质,提高基底的洁净度,为薄膜沉积及器件制备提供良好基底环境,保证所制备电子器件的性能。

46.基底亲水处理的方法选择紫外线(uv)照射、氧等离子体表面刻蚀处理中的一种或多种。通过提供紫外线、氧气及其他辅助气体,在基底表面进行化学反应以实现对基底的改性处理,在基底表面增加包括羟基在内的亲水基团,提高基底的亲水性,提高薄膜沉积均匀性、薄膜粘附性。

47.s2,在基底的表面上制备聚酰亚胺层。具体包括以下步骤:

48.(1)在所述基底上制备聚酰亚胺前驱体层。pi前驱体基层的制备方法为旋涂、电喷涂、电喷雾、刮涂中的任意一种。控制pi薄膜的厚度在5-20μm之间,保证均匀沉积,便于之后的薄膜剥离,可承受一定的机械变形,实现器件方便的转移而不被损坏。

49.(2)聚酰亚胺(pi)前驱体基层的亚胺化,形成聚酰亚胺(pi)基层。聚酰亚胺(pi)前驱体基层亚胺化的方法为烘箱加热或热板加热,亚胺化温度为200-260℃,时间为4-6h。

50.s3,在所述聚酰亚胺层上制备氧化铟锡调节层。

51.所述氧化铟锡(ito)调节层的制备方式包括但不限于磁控溅射、原子层沉积(ald)、电子束蒸发、物理气相沉积,控制tio薄膜沉积厚度为10nm-20nm。

52.s4,采用电流体喷印纺丝工艺在氧化铟锡(ito)调节层上沉积金属纳米线。

53.所述金属纳米线的材料为一种导电可打印金属墨水,可以是金、银、铜、液态金属中的任意一种。所述电流体喷印工艺采用的设备为电流体喷印设备,在金属或非金属的喷头与基底之间施加直流电压或交流电压,将墨水从喷头拉出,形成极尖的泰勒锥,可实现亚微米或纳米级别的电子器件制备,后续步骤中所述的电流体喷印工艺均采用此设备。所沉

积的金属纳米线需要在制备之后在热板上进行退火处理,提高金属纳米线的导电性。

54.s5,采用电流体喷印纺丝工艺在金属纳米线的相应位置沉积底层有机聚合物电极。

55.所述底层有机聚合物电极的材料可以是聚乙炔、聚噻吩、聚苯胺、pedot:pss中的任意一种。制备所述底层有机聚合物电极所需的工艺为热辅助电流体喷印纺丝工艺,通过在喷印同时对基底加热,可在制备的同时蒸发墨水中的水分及部分有机溶剂,固化底层有机聚合物电极,避免了界面之间的离子渗透及干扰。

56.所述底层有机聚合物电极应当与金属纳米线位置重合且宽度适当增大,将金属纳米线完全覆盖,作为整体底电极进行导电,提高电极的导电性。

57.s6,采用电流体喷印均匀镀膜工艺在底层有机聚合物电极上自下而上依次沉积下层有机阻变层、中间层有机聚合物电极、上层有机阻变层。

58.下层有机阻变层及上层阻变层材料为低浓度电解质溶液掺杂的有机聚合材料,用以提高阻变层传导电子或质子的能力。所述中间层有机聚合物电极的材料可以是聚乙炔、聚噻吩、聚苯胺、pedot:pss、纳米银浆中的任意一种。

59.所述下层有机阻变层、中间层有机聚合物电极、上层有机阻变层的制备工艺具体为热辅助电流体喷印均匀镀膜工艺。电流体喷印均匀镀膜工艺可以实现在亚微米级别内的薄膜沉积,通过调节不同的电压、喷印高度等参数可以实现不同面积的薄膜均匀沉积;热辅助电喷印工艺可在制备的同时蒸发墨水中的水分及部分有机溶剂,固化相应功能层,避免界面之间的离子渗透及干扰。

60.所述下层有机阻变层、中间层有机聚合物电极、上层有机阻变层均为矩形结构且几何中心共线,自下而上层层包覆,在亚微米级别内,在字线方向上的尺寸逐层减小,在位线方向上的尺寸逐层增大,解决了电流体喷印中的对准问题,以避免上层结构与间隔开的下层结构产生不必要的接触。

61.s7,采用电流体喷印纺丝工艺制备顶层有机聚合物电极。

62.所述顶层有机聚合物电极的材料可以是聚乙炔、聚噻吩、聚苯胺、pedot:pss中的任意一种。所述顶层有机聚合物电极的制备工艺具体为热辅助电流体喷印纺丝工艺,热辅助电喷印工艺可在制备的同时蒸发墨水中的水分及部分有机溶剂,固化顶层有机聚合物电极,避免界面之间的离子渗透及干扰。

63.所述顶层有机聚合物电极的材料应当与底层有机聚合物电极的材料相同,而与中间层有机聚合物电极的材料不同,由此可以利用上下两个独立非对称两端忆阻器形成整体对称互补式人工突触结构。利用上下两个非对称两端忆阻器在写入和擦护过程中阈值电压的不同来避免整体互补式人工突触结构中漏电流问题的产生。

64.s8,剥离聚酰亚胺(pi)基层,完成柔性人工突触阵列的制备。

65.所述pi基层的剥离方式为机械剥离或激光剥离,剥离后的pi基层下层应当平坦,便于柔性突触器件的延展或便于将柔性器件转移至其他曲面基底。

66.本发明还提供了一种采用如上所述的互补式柔性人工突触阵列的电流体喷印制备方法制备而成的互补式柔性人工突触阵列。所述互补式柔性人工突触阵列包括氧化铟锡调节层、形成在所述氧化铟锡调节层上的多个间隔设置的金属纳米线、分别覆盖所述金属纳米线且间隔设置的多个底层有机聚合物电极、每个所述底层有机聚合物电极上间隔设置

有多个下层有机阻变层、下层有机阻变层上设置有中间层有机聚合物电极、所述中间层有机聚合物电极上设置有上层有机阻变层、每排上层有机阻变层上形成有顶层有机聚合物电极,多个所述顶层有机聚合物电极间隔设置,且与所述金属纳米线垂直。其中,多个所述下层有机阻变层沿所述顶层有机聚合物电极的长度方向间隔排布呈一排,多排所述下层有机阻变层沿所述金属纳米线的长度方向间隔设置。

67.金属纳米线与底层有机聚合物电极平行,称为字线,顶层有机聚合物电极与所述底层有机聚合物电极垂直,称为位线。所述下层有机阻变层、所述中间层有机聚合物电极及所述上层有机阻变层均呈矩型,且三者的几何中心共线,所述下层有机阻变层、所述中间层有机聚合物电极及所述上层有机阻变层沿所述字线的边长逐渐减小,所述下层有机阻变层、所述中间层有机聚合物电极及所述上层有机阻变层沿所位线的边长逐渐增大,即所述下层有机阻变层沿所述字线的边长大于所述中间层有机聚合物电极沿所述字线的边长,所述中间层有机聚合物电极沿所述字线的边长大于所述上层有机阻变层沿所述字线的边长;所述下层有机阻变层沿所述位线的边长小于所述中间层有机聚合物电极沿所述位线的边长,所述中间层有机聚合物电极沿所述位线的边长小于所述上层有机阻变层沿所述位线的边长。

68.以下以具体实施例来对本发明进行进一步的详细说明。

69.请参阅图1、图2、图3、图4及图5,在一个优选实例中金属纳米线材料选择纳米银浆,金属顶底电极材料选择pei掺杂的pedot:pss/dmso溶液,阻变层材料选择nacl掺杂的nafion溶液,中间电极选择pedot:pss/dmso溶液,即整体结构为ito/ag纳米线/pedot:pss-dmso-pei/nafion-nacl/pedot:pss-dmso/nafion-nacl/pedot:pss-dmso-pei。具体结构为底层有机聚合物电极5包覆于金属纳米线4,两者平行,称为字线,下层有机阻变层6、中间层有机聚合物电极7、上层有机阻变层8的制备工艺具体为电流体均匀电喷工艺,为均匀点阵,且自下而上层层包覆,顶层有机聚合物电极9的方向与底层有机聚合物电极5垂直,称为位线。在突触权重调节中通过字线和位线实现对某一阻变单元的选择。其具体实施步骤如下:

70.s1玻璃片清洗及亲水处理。具体包括以下子步骤:

71.(1)为了满足制备电子器件的洁净度要求,需分别采用多种清洗剂来清洁基底1。具体包括:将玻璃基底浸没入烧杯,将烧杯置于超声清洗机,设置功率为60w,分别采用丙酮超声处理15min、异丙醇超声处理15min、去离子水超声处理15min,最后用氮气吹干。逐步去除基底1表面的灰尘、有机残留及其他杂质,提高基底的洁净度,为薄膜沉积及器件制备提供良好基底环境。

72.(2)采用氧等离子体表面刻蚀的方式,在真空状态下分别通入氧气和氩气进行反应离子刻蚀,设置刻蚀功率为150w,刻蚀时间为600s。在基底表面进行化学反应实现对基底的表面改性处理,在基底表面增加包括羟基在内的亲水基团,提高基底的亲水性,提高薄膜沉积均匀性及薄膜粘附性。s2在清洗后的基底上制备聚酰亚胺(pi)基层。具体包括以下子步骤:

73.(1)在清洗后的基底上制备聚酰亚胺(pi)前驱体基层。此处采用pi前驱体的旋涂制备工艺,设备采用匀胶机,设定多步旋涂路径:200r/min旋涂10s、1500r/min旋涂30s,以均匀化pi前驱体薄膜,同时控制pi薄膜的厚度在5-20μm之间,保证均匀沉积,便于之后的薄膜剥离,可承受一定的机械变形,实现器件方便的转移而不被损坏。

74.(2)聚酰亚胺(pi)前驱体基层的亚胺化,形成聚酰亚胺(pi)基层2。将旋涂之后附有聚酰亚胺(pi)前驱体基层的玻璃基底置于hmds烘箱,设定加热温度为240℃,加热时间为4h,以使pi前驱体亚胺化,形成pi基层。

75.s3在聚酰亚胺(pi)基层上沉积氧化铟锡(ito)调节层3。采用原子层沉积(ald)技术在pi基层上沉积氧化铟锡(ito)调节层,控制tio薄膜沉积厚度在10-20nm之间。

76.s4采用电流体喷印纺丝工艺在氧化铟锡(ito)调节层上沉积金属纳米线。具体包括以下子步骤:

77.(1)用注射器吸取0.5ml左右纳米银浆,采用玻璃喷嘴,喷嘴直径为60-100μm,安装相应喷嘴于电喷印平台,并将注射器安装于曲面电流体喷印设备,调节合适气压,设定电压为方波模式,喷嘴与基底间距为0.5-2mm,导入打印路径,根据预先绘制好的电路图案进行喷印沉积,所制备的银纳米线线宽在4μm左右。

78.(2)将银纳米线制备完毕的玻璃基底取下,置于热板,设定120℃退火15min以干燥提高银纳米线的导电性。

79.s5采用电流体喷印纺丝工艺在金属纳米线的相应位置沉积底层有机聚合物电极。

80.用相应型号的移液枪按pedot:pss(型号为ph 1000,购自heraeus):二甲基亚砜(dmso):聚醚酰亚胺(pei)=90wt%:5wt%:5wt%的比例配置顶层及底层有机聚合物电极溶液,随后置于磁力搅拌器,设定转速为2500r/min,搅拌时间为5h,以使溶质均匀分散及溶解,该溶液旋涂成膜且干燥后的导电性应当在1000s/cm左右。

81.采用热辅助电流体喷印纺丝工艺,设定基底加热温度为50℃,采用方波形式打印,电压为1500v-2000v,方波频率为89hz,占空比为15%-25%,打印高度为0.5mm-1mm。可在制备同时蒸发打印用导电墨水中的水分及部分有机溶剂,固化底层有机聚合物电极,避免界面之间的离子渗透及干扰。所制备的底层导电电极线宽在8μm左右,如图6所示。

82.s6采用电流体喷印均匀镀膜工艺自下而上依次沉积下层有机阻变层、中间层有机聚合物电极、上层有机阻变层。

83.请参阅图7,中间层有机聚合物电极的材料用相应型号的移液枪按pedot:pss:二甲基亚砜(dmso)=95wt%:5wt%的比例配置,随后置于磁力搅拌器,设定转速为2500r/min,搅拌时间为5h。下层有机阻变层及上层有机阻变层的材料按照pmma溶液:nacl=95wt%:5wt%的比例配置,随后置于磁力搅拌器,设定转速为2000r/min,搅拌时间为3h,以提高载流子迁移效率。

84.采用热辅助电流体喷印均匀镀膜工艺制备上述各功能层。设定基底加热温度为50℃,采用方波形式打印,电压为2000-4000v,方波频率为300-500hz,占空比为20%-40%,打印高度为1mm-2mm,通过调节不同的电压、喷印高度等参数可以实现不同面积的薄膜均匀沉积,沉积之后的三层功能层在字线

×

位线方向上的尺寸自下而上为14

×

10μm、12

×

12μm、10

×

14μm。三层均为矩形结构且中心位置相同,自下而上层层包覆,在字线方向上的尺寸逐层减小,在位线方向上的尺寸逐层增大,解决了电流体喷印中的对准问题,以避免上层结构与间隔开的下层结构产生不必要的接触。

85.s7采用电流体喷印纺丝工艺制备顶层有机聚合物电极。

86.采用热辅助电流体喷印纺丝工艺,设定基底加热温度为50℃,采用方波形式打印,打印高度为2mm,方波频率为89hz,电压为1500v~2000v。可在制备同时蒸发打印用导电墨

水中的水分及部分有机溶剂,固化顶层有机聚合物电极,避免界面之间的离子渗透及干扰。所制备的底层有机聚合物电极的线宽在8μm左右。

87.s8剥离聚酰亚胺(pi)基层,实现柔性人工突触阵列的制备。采用紫外激光热烧蚀剥离,设置308nm紫外激光能量密度为100mj/cm2,重复照射次数为10次,实现柔性人工突触阵列的制备。

88.请参阅图9,最后进行性能测试,采用keithley 4200s探针台等对突触单元性能进行测试,并绘制v-i曲线、脉冲-响应曲线等。通过外部训练将计算完备的权重输入至人工突触阵列,实现突触权重可塑性。

89.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1