一种电化学装置和电子装置的制作方法

一种电化学装置和电子装置

1.本技术要求申请号为202110592885.9专利申请的优先权(在先申请的申请日为2021年5月28日,发明名称为一种锂电池用非水电解液及其制备方法和锂离子电池,申请人为远景动力技术(江苏)有限公司)。

技术领域

2.本发明涉及电化学装置技术领域,尤其涉及一种电化学装置和电子装置。

背景技术:

3.由于锂离子电池具有高电压、高容量的重要优点,且循环寿命长、安全性能好,使其在便携式电子设备、电动汽车、空间技术、国防工业等多方面具有广阔的应用前景。

4.电解液为锂电池的“血液”,是锂电池四大关键原材料之一,是电池中离子传输的载体,在正负极之间起到传导锂离子的作用,对锂电池的能量密度、比容量、工作温度范围、循环寿命、安全性能等均有重要影响。

5.常用的vc(碳酸亚乙烯酯)等负极成膜添加剂能改善电池高温性能,但是会大幅提高电池工作的阻抗,因此亟需开发可替代添加剂。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种电化学装置和电子装置,本发明的电解液可以改善电化学装置的高温、室温循环性能,同时降低电化学装置的内阻。

7.本发明的目的之一在于提供一种电化学装置,为达此目的,本发明采用以下技术方案:

8.一种电化学装置,包含负极和电解液,所述负极的表面具有羧酸酯基,羧酸酯基具有c=o键和c-o键。碳酸酯基电解液引入负极的碳酸酯的c=o和c-o的振动峰;式(i)所示的化合物具有的c=c双键可先于c=o参与阴离子或自由基聚合,将c=o键引入负极sei(solid electrolyte interface,固态电解质膜)中,羧酸酯的羰基氧相对碳酸酯的羰基氧负电荷更集中,能给带正电的锂离子提供更有效的跳跃迁移位点,从而改善锂离子传输的动力学,宏观上降低了电池工作的内阻。

9.本发明中,所述电解液包含式(i)所示的化合物:

[0010][0011]

其中,r1、r3、r4各自独立地选自氢、氰基、取代或未取代的c

1-12

的烃基、取代或未取代的c

1-12

的碳氧基、取代或未取代的c

6-26

的芳基、取代或未取代的c

2-12

的酰胺基、取代或未取代的c

0-12

的磷酸酯基、取代或未取代的c

0-12

的磺酰基、取代或未取代的c

0-12

的硅氧基或取代或未取代的c

0-12

的硼酸酯基,经取代时,取代基包括卤素原子;r2选自c

1-12

的取代或未取

代的烃基、取代或未取代的c

1-12

的碳氧基、取代或未取代的c

6-26

的芳基、取代或未取代的c

2-12

的酰胺基、取代或未取代的c

0-12

的磷酸酯基、取代或未取代的c

0-12

的磺酰基、取代或未取代的c

0-12

的硅氧基或取代或未取代的c

0-12

的硼酸酯基,经取代时,取代基包括卤素原子。

[0012]

其中,作为说明,c

1-12

的烃基,是指含有碳原子数为1至12的烃基。

[0013]

本发明的电解液,通过添加式(i)所示的化合物,c=o和c=c共轭提升双键碳的反应性,c=c双键可先于c=o参与阴离子或自由基聚合,能有效避免c=o过度消耗,因此,可以形成具有良好锂离子通过率的sei膜,可以改善电化学装置的高温、室温循环性能,同时降低电化学装置的内阻。

[0014]

所述负极的负极浆料中包括负极活性材料和式(i)所示的化合物;负极浆料中加入式(i)所示的化合物,可与负极活性材料充分接触并吸附,提升其在负极侧的浓度,在电池化成过程中可以更充分参与到成膜过程中去。

[0015]

电化学装置化成条件为:温度为45℃,热压压强为0.1mpa。

[0016]

所述电解液中与所述负极活性材料中,所述式(i)所示的化合物的质量含量为a%,a的取值范围为0.05至5,例如为0.05、0.06、0.07、0.08、0.09、0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9、2、2.1、2.2、2.3、2.4、2.5、2.6、2.7、2.8、2.9、3、3.1、3.2、3.3、3.4、3.5、3.6、3.7、3.8、3.9、4、4.1、4.2、4.3、4.4、4.5、4.6、4.7、4.8、4.9或5等5;如果式(i)所示的化合物的质量含量太大,会使成膜过多,阻抗变大,如果式(i)所示的化合物的质量含量太小,会使成膜效果不明显,对电池性能改善小。

[0017]

在所述电解液未注液时,基于所述电解液的质量,在所述电解液中的所述式(i)所示的化合物的质量含量为b%,b的取值范围为0.05至5,例如为0.05、0.06、0.07、0.08、0.09、0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9、2、2.1、2.2、2.3、2.4、2.5、2.6、2.7、2.8、2.9、3、3.1、3.2、3.3、3.4、3.5、3.6、3.7、3.8、3.9、4、4.1、4.2、4.3、4.4、4.5、4.6、4.7、4.8、4.9或5等。

[0018]

所述负极和所述电解液中所述式(i)所示的化合物的质量之和与所述电化学装置中电解液的质量之比为c%,c的取值范围为0.1至5,例如为0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9、2、2.1、2.2、2.3、2.4、2.5、2.6、2.7、2.8、2.9、3、3.1、3.2、3.3、3.4、3.5、3.6、3.7、3.8、3.9、4、4.1、4.2、4.3、4.4、4.5、4.6、4.7、4.8、4.9或5等。

[0019]

所述式(i)所示的化合物在所述负极的表面形成聚合物保护层,所述聚合物保护层含有lif。

[0020]

lif在电解液中由式(i)所示的化合物与lipf6共同在负极表面反应分解产生,与其他成分共同形成sei膜。lif在sei膜中起到了提升sei膜力学性能和稳定性、保护电极的目的,同时,lif晶体上的缺陷位可以作为锂离子传输的迁移位点,帮助锂离子传输。因此,电极表面sei膜中含有适量的lif可以改善电池循环性能,降低电池内阻。

[0021]

考虑到式(i)所示的化合物与lif共同参与了sei的形成,故有必要考虑式(i)所示的化合物与lif的量的关系,这种谐变关系可以通过比值表示。单位面积内,基于所述负极活性材料的质量,所述负极表面的lif的浓度为a ppm(ppm表示百万分之一),a/(a+b)的取值范围为为2至50000,例如为2、5、10、20、30、40、50、60、70、80、90、100、200、300、400、500、600、700、800、900、1000、2000、3000、4000、5000、6000、7000、8000、9000、10000、20000、

30000、40000或50000等。如果a/(a+b)比值较低,lif生成不充分,式(i)所示的化合物参与形成的sei膜力学性能不足,易被破坏,造成电池循环性能下降、阻抗提升;如果a/(a+b)比值较高,lif形成过多,大晶格的lif不再能有效提供缺陷位点供锂离子传输,反而会阻塞电极表面,造成锂离子扩散困难,电池阻抗变大。a的取值范围为10至5000。

[0022]

作为优选方案,基于所述电解液的质量,所述式(i)所示的化合物的质量含量为0.3%至3%。

[0023]

本发明中,所述碳氧基包含醚基、酯基、羰基中的一种。

[0024]

作为本发明的优选方案,r1、r3、r4各自独立地选自氢、取代或未取代的c

1-12

的烃基;作为优选方案,r2选自c

1-12

的取代或未取代的烃基。

[0025]

作为优选方案,基于所述电解液的质量,所述式(i)所示的化合物的质量含量为0.3%至3%。

[0026]

作为优选方案,所述式(i)所示的化合物为富马酸二甲酯甲基丙烯酸甲酯顺丁烯二酸二甲酯甲基丙烯酸1,1,1,3,3,3-六氟异丙酯甲基丙烯酸乙烯酯中的任意一种或两种以上的混合物。所述混合物典型但非限制的组合为两种、三种、四种或5种的混合物,例如为富马酸二甲酯、甲基丙烯酸甲酯的混合物,富马酸二甲酯、顺丁烯二酸二甲酯的混合物,富马酸二甲酯、甲基丙烯酸1,1,1,3,3,3-六氟异丙酯的混合物,富马酸二甲酯、甲基丙烯酸乙烯酯的混合物,富马酸二甲酯、甲基丙烯酸甲酯、顺丁烯二酸二甲酯的混合物,富马酸二甲酯、甲基丙烯酸甲酯、甲基丙烯酸1,1,1,3,3,3-六氟异丙酯的混合物,富马酸二甲酯、甲基丙烯酸甲酯、甲基丙烯酸乙烯酯的混合物,甲基丙烯酸甲酯、顺丁烯二酸二甲酯、甲基丙烯酸1,1,1,3,3,3-六氟异丙酯的混合物,甲基丙烯酸甲酯、顺丁烯二酸二甲酯、甲基丙烯酸乙烯酯的混合物,顺丁烯二酸二甲酯、甲基丙烯酸1,1,1,3,3,3-六氟异丙酯、甲基丙烯酸乙烯酯的混合物,富马酸二甲酯、甲基丙烯酸甲酯、顺丁烯二酸二甲酯、甲基丙烯酸1,1,1,3,3,3-六氟异丙酯的混合物,富马酸二甲酯、甲基丙烯酸甲酯、顺丁烯二酸二甲酯、甲基丙烯酸乙烯酯的混合物,甲基丙烯酸甲酯、顺丁烯二酸二甲酯、甲基丙烯酸1,1,1,3,3,3-六氟异丙酯、甲基丙烯酸乙烯酯的混合物,富马酸二甲酯、甲基丙烯酸甲酯、顺丁烯二酸二甲酯、甲基丙烯酸1,1,1,3,3,3-六氟异丙酯、甲基丙烯酸乙烯酯的混合物。

[0027]

本技术的电化学装置包括发生电化学反应的任何装置,它的具体实例包括所有种类的一次电池、二次电池、燃料电池、太阳能电池或电容。特别地,该电化学装置是锂二次电池,包括锂金属二次电池、锂离子二次电池、锂聚合物二次电池或锂离子聚合物二次电池。

[0028]

在一些实施例中,本技术的电化学装置是具备具有能够吸留、放出金属离子的正极活性物质的正极以及具有能够吸留、放出金属离子的负极活性材料的负极的电化学装置。

[0029]

本发明中,所述的电化学装置,所述负极包括负极活性材料和集流体,所述负极活性材料包括石墨。

[0030]

所述负极还包括碳材料,所述碳材料选自乙炔黑、导电炭黑、碳纤维、碳纳米管和科琴黑中的任意一种或两种以上的混合物。

[0031]

本发明中,所述负极的孔隙率为20%至40%,例如为20%、21%、22%、23%、24%、25%、26%、27%、28%、29%、30%、31%、32%、33%、34%、35%、36%、37%、38%、39%、40%等。如果负极的孔隙率太低,低于20%,影响式(i)所示的化合物与负极材料的接触,会使阻抗较大,循环性能受影响,如果负极的孔隙率太高,高于40%,会使电极变厚,副反应变多,循环和容量保持性能受影响,因此在式(i)所示的化合物的基础上,需要优化负极的孔隙率为20%至40%。

[0032]

本文所述的负极或正极的孔隙率表示负极极片或正极极片的孔隙率。其中,极片的孔隙率的计算公式为:孔隙率=1-(压实密度/真密度)。

[0033]

本发明中,所述电化学装置的注液系数为1.5g/ah至5g/ah,例如为1.5g/ah、2g/ah、2.5g/ah、3g/ah、3.5g/ah、4g/ah、4.5g/ah或5g/ah等。

[0034]

所述电化学装置还包含正极和隔膜。

[0035]

所述正极包含正极活性材料,所述正极活性材料选自磷酸铁锂、锂镍过渡金属复合氧化物、具有尖晶石结构的锂镍锰复合氧化物的任意一种或两种以上的混合物。

[0036]

所述电化学装置还包含正极和隔膜。

[0037]

本发明中,所述隔膜中的氯含量为7ppm至20ppm,例如为7ppm、8ppm、9ppm、10ppm、11ppm、12ppm、13ppm、14ppm、15ppm、16ppm、17ppm、18ppm、19ppm、20ppm等。如果隔膜中的氯含量太低,会减少氯对电池的影响,但是局限于目前隔膜工艺,较难进一步降低氯含量;如果隔膜中的氯含量超过20ppm,则会淬灭svc及添加剂的聚合反应,对电池性能有负面影响。

[0038]

本发明的目的之二在于提供一种电子装置,所述电子装置包括目的之一所述的电化学装置。

[0039]

所述电子装置包括但不限于如下类型,例如笔记本电脑、笔输入型计算机、移动电脑、电子书播放器、便携式电话、便携式传真机、便携式复印机、便携式打印机、头戴式立体声耳机、录像机、液晶电视、手提式清洁器、便携cd机、迷你光盘、收发机、电子记事本、计算器、存储卡、便携式录音机、收音机、备用电源、电机、汽车、摩托车、助力自行车、自行车、照明器具、玩具、游戏机、钟表、电动工具、闪光灯、照相机、家庭用大型蓄电池或锂离子电容器等。

[0040]

与现有技术相比,本发明的有益效果为:

[0041]

本发明的电解液,通过添加式(i)所示的化合物,可以改善电化学装置的高温、室温循环性能,同时降低电化学装置的内阻。

具体实施方式

[0042]

下面通过具体实施方式来进一步说明本发明的技术方案。

[0043]

如无具体说明,本发明的各种原料均可市售购得,或根据本领域的常规方法制备得到。

[0044]

本发明的电化学装置,包含负极和电解液,负极的表面有c=o键和c-o键的羧酸酯

基。

[0045]

本发明中,电化学装置为锂离子电池,锂离子电池为一次锂电池或二次锂电池,包括:正极、负极、位于正极和负极之间的隔膜以及电解液。

[0046]

本发明的二次锂电池的制备方法如下:

[0047]

(1)lfp(lifepo4)正极的制备:

[0048]

将正极活性材料(lifepo4)、作为粘结剂的聚偏氟乙烯以及作为导电剂的super p按照重量比97:2:1进行混合后,加入n-甲基吡咯烷酮(nmp),在真空搅拌机作用下搅拌至体系呈均一透明状,获得正极浆料;将正极浆料均匀涂覆于铝箔上;将铝箔在室温晾干后转移至烘箱干燥,然后经过冷压、分切得到正极(极片);

[0049]

(2)石墨负极的制备:

[0050]

将人造石墨作为负极活性材料、super p作为导电剂、羧甲基纤维素钠(cmc-na)作为增稠剂、丁苯橡胶(sbr)作为粘结剂,按质量比96:1:1:2进行混合,加入去离子水,在真空搅拌机作用下获得负极浆料;将负极浆料均匀涂覆在负极集流体铜箔上;将铜箔在室温晾干后转移至烘箱干燥,然后经过冷压、分切得到负极(极片);

[0051]

(3)电解液的制备:

[0052]

在含水量《10ppm的氩气气氛手套箱中,将电池级碳酸乙烯酯(ec)与碳酸甲乙酯(emc)按照质量比3:7进行混合,形成有机溶剂。按照后述表格所述电解液组成定量加入其他成分,混合均匀,得到电解液。表中各成分含量为基于电解液的总重量计算得到的重量百分数;

[0053]

(4)隔离膜的制备:

[0054]

以聚丙烯膜作为隔离膜;

[0055]

(5)二次电池的制备:

[0056]

以厚度12μm的聚丙烯薄膜(pp)作为隔离膜,将上述制得的正极、隔离膜、负极依次进行叠片,使隔离膜处于正、负极中间起到隔离的作用。然后外包铝塑膜,转移至真空烘箱中120℃干燥,注入上述制得的电解液3.0g/ah之后封口,进行电解液化成,最终制备得容量为1ah的软包电池(即锂离子电池)。

[0057]

本技术制得的锂离子电池,负极克容量为350mah/g,注液系数为3g/ah,电芯容量为1ah,负极质量为3g,电解液质量为3g。

[0058]

电解液在本发明涉及的铁锂电芯中的化成条件如下所述。

[0059]

所述电解液在铁锂电芯的化成步骤具体为:将电解液进行注液后,保持0.1mpa的热压环境,以静置状态在45℃下以0.02c充电17min,静置5min后再以0.02c充到0.3ah,之后割去气袋并真空封装,常温静置48h,从而使电解液完成化成。

[0060]

其中,本发明的示例中,式(i)所示的化合物采用以下五种,化合物1为甲基丙烯酸甲酯,化合物2为富马酸二甲酯,化合物3为顺丁烯二酸二甲酯,化合物4为甲基丙烯酸1,1,1,3,3,3-六氟异丙酯,化合物5为甲基丙烯酸乙烯酯。

[0061]

本发明的二次电池可以通过如下方法进行测试:

[0062]

(1)二次电池循环测试

[0063]

在指定温度(室温25℃或高温45℃)的烘箱内,以1c的电流在指定电位区间内进行循环充放电,记录每一圈的放电容量,当电池容量到达首圈容量80%时结束测试。

[0064]

(2)二次电池直流电阻(dcr)测试

[0065]

在指定温度下,将电池以1c电流放电至50%soc(荷电状态,反映电池的剩余容量)时,将电流调高至4c,并保持30s,检测更新的稳定电压与原平台电压的差,其数值与3c电流值的比值即为电池的直流电阻。电池首次满充后进行的dcr测试结果为电池的初始dcr。

[0066]

(3)二次电池高温存储容量保持率测试

[0067]

将二次电池充满电后放置在60℃的恒温箱中,30天后取出,待冷却到室温后以0.33c倍率放电至截止电压,对照其容量相对于初始放电容量的百分比。

[0068]

其中,lfp-石墨的充放电的截止电压是2.5v至3.65v。

[0069]

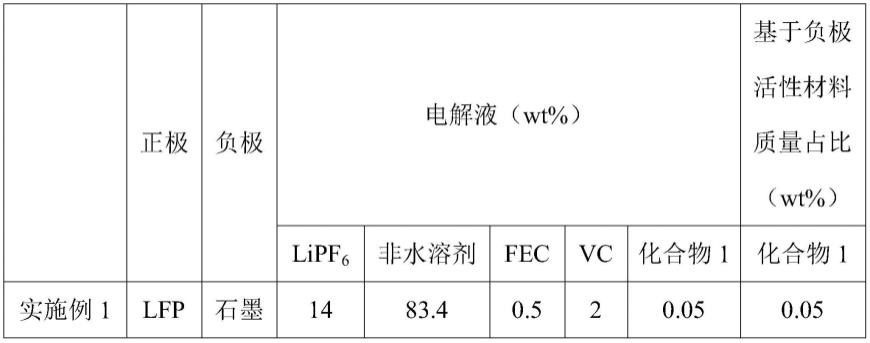

本发明的实施例1至9,对比例1的电解液组成如表1-1所示,采用上述制备方法制备锂离子电池,对其性能进行测试,测试结果如表1-2所示。

[0070]

其中,fec代表氟代碳酸乙烯酯。

[0071]

表1-1

[0072][0073][0074]

注:

“‑”

代表未添加,下同。

[0075]

表1-2

[0076][0077][0078]

由表1-2的数据可以看出,正极采用磷酸铁锂,负极采用石墨时,相对于对比例1不加式(i)所示的化合物,本发明由于添加了式(i)所示的化合物,不管是在电解液中、在负极中,或者同时在电解液和负极中,加入量为0.1至5%时,实施例1至实施例9的室温循环80%圈数为1024至2231,高温循环80%圈数为887至2017,初始dcr为98至113mohm(毫欧姆),60℃存储30天容量保持率为91至99%,该各项测试结果都不同程度的优于对比例1。特别是当式(i)所示的化合物的加入量在0.3至4%时,实施例2-5的室温循环80%圈数为1239至2231,高温循环80%圈数为1106至2017,初始dcr为98mohm(毫欧姆)至113mohm(毫欧姆),60℃存储30天容量保持率为96%至99%,测试结果相对于未加入该化合物的对比例1显著提高,电解液的电化学特性得到了改善。发明人认为其原因在于,通过添加式(i)所示的化合物,能够使负极表面成膜得到改善,优化内阻,发明人还进一步推测,式(i)所示的化合物的添加,能够与电极极片之间产生协同作用,使得锂电池具有更好的高温、室温循环性能、高温存储性能,实现更低的内阻。

[0079]

表1-2的数据还可以看出,实施例1-7中化合物1分开到负极和电解液中加比单加到负极(实施例9)或单加到电解液(实施例8)中的效果更好。

[0080]

实施例10至实施例13中,在负极匀浆过程中,通过加入不同含量的lif,调控了负极表面lif与化合物1的用量比。

[0081]

实施例10

[0082]

本实施例与实施例3的区别之处在于,负极表面lif与化合物1的用量比不同,即本实施例的a/(a+b)为10,实施例3的a/(a+b)为200,其他的与实施例3的均相同。

[0083]

实施例11

[0084]

本实施例与实施例3的区别之处在于,负极表面lif与化合物1的用量比不同,即本实施例的a/(a+b)为2000,实施例3的a/(a+b)为200,其他的与实施例3的均相同。

[0085]

实施例12

[0086]

本实施例与实施例3的区别之处在于,负极表面lif与化合物1的用量比不同,即本实施例的a/(a+b)为20000,实施例3的a/(a+b)为200,其他的与实施例3的均相同。

[0087]

实施例13

[0088]

本实施例与实施例3的区别之处在于,负极表面lif与化合物1的用量比不同,即本实施例的a/(a+b)为50000,实施例3的a/(a+b)为200,其他的与实施例3的均相同。

[0089]

对实施例10至13制得的锂离子电池的性能测试进行测试,测试结果如表2所示。

[0090]

表2

[0091][0092]

由表2数据可以看出,在相同化合物1的用量时,通过调控lif含量,可以使电池具有更好的高温、室温循环性能、高温存储性能,以及更低的内阻。当a/(a+b)为10-2000时效果最佳,室温循环80%圈数为1914至1930,高温循环80%圈数为1701至1712,初始dcr为98至99mohm(毫欧姆),60℃存储30天容量保持率为98%。

[0093]

实施例14至实施例18与实施例3的不同之处仅在于化合物的种类及用量不同,总的化合物的用量为1%,其他的与实施例3的均相同,种类及用量如表3-1所示。

[0094]

将实施例14至实施例18制得的锂离子电池的性能测试进行测试,测试结果如表3-2所示。

[0095]

表3-1

[0096][0097]

表3-2

[0098][0099][0100]

由表3-2的数据可以看出,电解液和负极中加入的式(i)所示的化合物为不同组合时,均可以使电化学装置具有优秀的高温、室温循环性能、高温存储性能,同时具有较低的内阻。

[0101]

实施例19

[0102]

本实施例与实施例3的负极材料均为石墨,与实施例3的不同之处仅在于,本实施例石墨的孔隙率为20%,实施例3石墨的孔隙率为30%,正极、电解液组成及其他组成与实施例3均相同。

[0103]

实施例20

[0104]

本实施例与实施例3负极材料均为石墨,与实施例3的不同之处仅在于,本实施例石墨的孔隙率为40%,正极、电解液组成及其他组成与实施例3均相同。

[0105]

对实施例19至20制得的锂离子电池的性能测试进行测试,测试结果如表4所示。

[0106]

表4

[0107][0108][0109]

由表4数据可以看出,本发明的负极采用石墨,石墨材料的孔隙率20%至40%时,室温循环80%圈数为1232至1914,高温循环80%圈数为976至1712,初始dcr为98mohm至111mohm,60℃存储30天容量保持率为91%至98%,特别的,石墨材料的孔隙率为30%至40%时,室温循环80%圈数为1767至1914,高温循环80%圈数为1457至1712,初始dcr为98mohm至101mohm,可见,电解液中式(i)所示的化合物的加入,同时通过控制石墨材料的孔隙率,可以更好的发挥电解液中化合物与极片之间的协同作用,使得锂电池具有更好的高温、室温循环性能、高温存储性能,以及更低的内阻。

[0110]

实施例21

[0111]

本实施例与实施例3的区别之处在于,隔膜中的氯含量不同,本实施例的隔膜中的氯含量为7ppm,实施例3的隔膜中的氯含量为10ppm,其他的与实施例3均相同。

[0112]

实施例22

[0113]

本实施例与实施例3的区别之处在于,隔膜中的氯含量不同,本实施例的隔膜中的氯含量为20ppm,实施例3的隔膜中的氯含量为10ppm,其他的与实施例3均相同。

[0114]

对实施例21至22制得的锂离子电池的性能测试进行测试,测试结果如表5所示。

[0115]

其中,隔膜中的氯含量通过如下方法测试:

[0116]

使隔膜在自动试样燃烧装置(三菱化学分析技术(mitsubishi chemicalanalytech)公司制造的aqf-100)中燃烧,然后使其吸收到吸收液(na2co3与nahco3的混合溶液)中,将该吸收液注入离子色谱装置(戴安公司制造,ics1500、柱(分离柱:as12a、保护柱:ag12a)、抑制器asrs300)中,测定总氯量。

[0117]

表5

[0118][0119]

由表5数据可以看出,本发明的隔膜,氯含量为7ppm至10ppm时,电池性能最佳,可见,电解液中式(i)所示的化合物的加入,同时通过控制隔膜的氯含量,可以更好的发挥电解液中负极的孔隙率为20%至40%与极片之间的协同作用,使得锂电池具有更好的高温、室温循环性能、高温存储性能,以及更低的内阻。

[0120]

本发明通过上述实施例来说明本发明的详细工艺设备和工艺流程,但本发明并不局限于上述详细工艺设备和工艺流程,即不意味着本发明必须依赖上述详细工艺设备和工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0121]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0122]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0123]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1