一种热电池用电解质(E)的制备装置及方法与流程

一种热电池用电解质(e)的制备装置及方法

技术领域

1.本发明涉及热电池技术领域,尤其涉及一种热电池用电解质(e)的制备装置及方法。

背景技术:

2.热电池以熔盐作为电解质(e),利用自带热源使其熔化而激活的一次储备电池。具有激活时间短、使用环境温度宽、储存周期长、免维护的优点,在武器装备设备中应用越来越广泛。

3.电解质(e)是热电池的重要组成部分,在隔膜、正极、负极中均有不同的作用,作为承载电流的主体,是热电池优秀性能的核心材料。电解质(e)一般为licl-kcl、licl-libr-lif、licl-libr-lif-kbr等共融盐。其制备过程为不同的卤素盐通过一定比例配制并经过烧结熔融而形成最低熔点共融盐。这类卤素共融盐在热电池工作时有很高的电导,在常温时电导却非常低,特别适用于高功率放电和长时间存贮(可达10年以上)的要求。

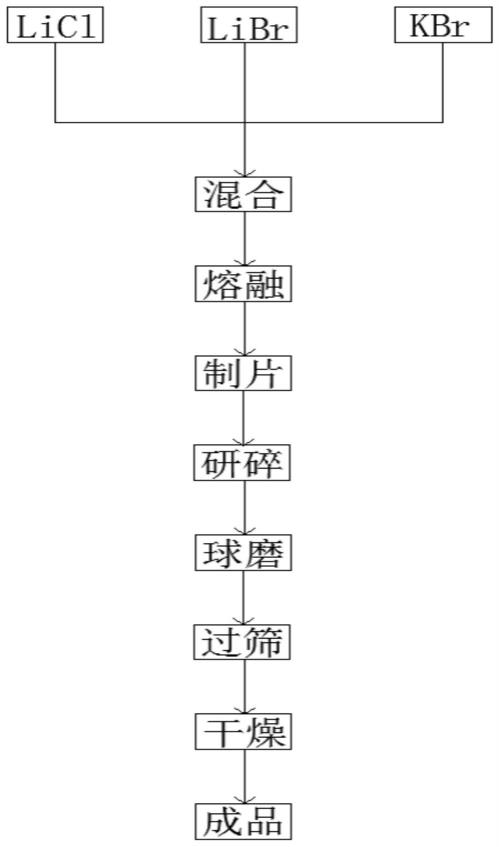

4.目前热电池用电解质制备采用手工操作,工序较为繁琐。如文献“陆瑞生,刘效疆.热电池,北京:国防工业出版社,2005”第241页-第243页指出三元电解质e为氯化锂、溴化锂、溴化钾按照一定质量比进行配制,其制备工艺流程和方法如图1所示,主要步骤包括:

5.(1)将氯化锂、溴化锂、溴化钾分别盛于坩埚内,放入马弗炉中,升温灼烧3h除水。

6.(2)把3种物质按质量百分比准确称取各物质,使用球磨罐和刚玉球球磨。

7.(3)混合后的混合物从球磨罐转移至坩埚内,然后放在马弗炉内,烧至熔融恒温保持4h,取出熔融物倒入不锈钢盘中,冷却后捣成薄碎块。

8.(4)先将碎块用研体捣碎,然后转入球磨罐中,加热刚玉球,球磨后过筛,然后装瓶密封,贮存在干燥器中待用。

9.该工艺方法适合小批量手工操作,有以下几个缺点。一、单次制备能力小:用于熔融工序的坩埚容积不能过大,否则固态电解质将无法烧至熔融液态状态,单个坩埚仅能制备(1-2)kg电解质,无法满足规模化生产的需求。二、能耗高、效率低:较为费时和耗能的工序分别为熔融和球磨,由于热量基本通过热辐射方式进行传递,每罐坩埚电解质熔融时间需要4h,球磨时间需要(4~6)h。采用该种方法电解质制备时间为(4~10)h/kg,电解质制备能耗为(30~75)kw

·

h/kg,效率较低、能耗较高。三、存在安全隐患:高温熔融电解质需要人工倾倒在不锈钢盘上,高温液体容易飞溅造成操作人员烧伤,需要特别注意并要佩戴劳动保护用品操作,熔融电解质冷却时释放的热量会导致厂房温度升高至40℃,操作者可能中暑,也导致了其他不安全风险。

10.在公开号为cn111490261a的专利申请公开了一种具有低熔点、高电导率的热电池电解质及其制备方法,该制备方法仍然采用陆瑞生等编写的《热电池》所描述的方法,这个方法的几个缺点在该专利中没有得到改进。

11.上述现有技术中,也并未公开电解质(e)的制备装置及制备方法。如何制备电解质(e)是热电池技术领域亟待解决的问题。

技术实现要素:

12.本发明的主要目的是提出一种热电池用电解质(e)的制备装置及方法,旨在解决上述技术问题。

13.为实现上述目的,一方面,本发明提出一种热电池用电解质(e)的制备装置,包括进料仓、送料装置、熔融炉、分布器、冷却造粒装置、粉碎机、振动筛、以及惰性气体保护手套箱;所述进料仓的出料口与送料装置连接;送料装置的出料端连接至熔融炉,熔融炉通过管道与分布器连接;冷却造粒装置设置在所述分布器的下方;冷却造粒装置的出口的下方设置有传输带;传输带的出口端连接至粉碎机;粉碎机的出口端连接至振动筛;所述惰性气体保护手套箱将熔融炉、分布器、冷却造粒装置、传输带、粉碎机、振动筛封装在其内部,且惰性气体保护手套箱内部充有惰性气体。

14.优选的,所述惰性气体为氩气。

15.优选的,在所述进料仓上设置有加热装置,用于对其内部的原料进行预热。

16.优选的,在所述进料仓的内部设置有搅拌机构,用于对其内部的原料进行搅拌。

17.优选的,所述分布器包括筒体以及设置在筒体上的多个滴针;在筒体的顶部设置有接管口,接管口经过管道与熔融炉连接。

18.优选的,所述冷却造粒装置包括壳体、冷却辊以及驱动电机;冷却辊通过支架安装在壳体内,驱动电机与冷却辊传动连接;在冷却辊上连接有冷却水管,并向冷却辊内部通入循环冷却水;所述壳体的底板成镂空状。

19.另一方面,本发明还提供一种热电池用电解质(e)的制备方法,采用上述制备装置,包括以下步骤:

20.步骤s01、电解质原料处理:将各电解质原料分别放入真空干燥箱进行干燥;

21.步骤s02、电解质称量混合:称取一定质量的各电解质原料,并使用高速混合机将称量的各粉料进行混合;

22.步骤s03、电解质熔融:将步骤s02中混合好的电解质原料转移至进料仓中,并在进料仓中进行预加热,并通过送料装置输送至熔融炉内;

23.步骤s04、电解质冷却造粒:将步骤s03中熔融电解质通过管道传送至分布器中,并通过分布器滴在冷却造粒装置上进行冷却,得到形成电解质颗粒;

24.步骤s05、电解质混合:将步骤s04中得到的电解质颗粒传送至粉碎机中粉碎,再经过振动筛即可得到电解质。

25.优选的,电解质原料转移至进料仓后,对进料仓进行抽真空并补充惰性气体至常态压力,搅拌并加热将电解质原料混合均匀同时干燥,干燥后在抽真空将水汽抽出,补充惰性气体至常压后再将电解质原料转移至送料装置进行送料。

26.优选的,步骤s02中,所称取电解质原料为44kg的licl、46kg的kcl;或者为57.5kg的licl、23.3kg的kcl、20.2kg的cscl;或者为12kg的licl、51.4kg的kbr、36.6kg的libr。

27.优选的,在步骤s01中,各电解质原料分别放入真空干燥箱进行干燥的温度为100~200℃,干燥时间为4~8h。

28.由于采用了上述技术方案,本发明的有益效果如下:

29.本发明所提供的热电池用电解质(e)的制备装置及方法,实现了电解质(e)的连续自动生产,熔融时采用液态导热技术大幅缩减了电解质(e)的熔融时间,从而大幅降低熔融

工序的能耗,采用的惰性气体形成的保护,从电化学腐蚀原理上对制备设施进行了有效保护,大幅提升了设备耐用性和可靠度,本技术方案具有自动化程度高、效率高、能耗低、工序流程简洁、设备经久耐用、特别适合批量生产的特点。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

31.图1为现有技术中的制备工艺流程图;

32.图2本发明所提供的一种热电池用电解质(e)的制备装置结构示意图;

33.图3本发明中分布器的主视图;

34.图4为图3中a-a剖视图;

35.图5为本发明中冷却造粒装置的结构示意图。

36.附图标号说明:

37.1、进料仓;2、送料装置;3、熔融炉;4、分布器;4-1、筒体;4-2、滴针;4-3、接管口;5、冷却造粒装置;5-1、壳体;5-2、冷却辊;5-3、支架;5-4、驱动电机;5-5、冷却水管;6、传输带;7、粉碎机;8、振动筛;9、惰性气体保护手套箱。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

40.实施例一

41.结合图2至图5所示,一种热电池用电解质(e)的制备装置,包括进料仓1、送料装置2、熔融炉3、分布器4、冷却造粒装置5、粉碎机7、振动筛8、以及惰性气体保护手套箱9;所述进料仓1的出料口与送料装置2连接;送料装置2的出料端连接至熔融炉3,熔融炉3通过管道与分布器4连接;冷却造粒装置5设置在所述分布器4的下方;冷却造粒装置5的出口的下方设置有传输带6;传输带6的出口端连接至粉碎机7;粉碎机7的出口端连接至振动筛8;所述惰性气体保护手套箱9将熔融炉3、分布器4、冷却造粒装置5、传输带6、粉碎机7、振动筛8封装在其内部,且惰性气体保护手套箱9内部充有惰性气体。

42.在本实施例中,所述制备装置中,与电解质接触部分的金属零部件均采用镍合金材料,镍基合金具有较强耐熔盐腐蚀性能,通过利用惰性气体保护手套箱9进行隔水、隔氧处理。

43.在本实施例中,所述惰性气体为氩气。

44.进一步地,所述的进料仓1与送料装置2联通配合使用,进料仓1的内部设置有搅拌机构,用于对其内部的原料进行搅拌,同时在进料仓1上设置有加热装置,用于对其内部的原料进行预热,预热温度范围在为(0~200)℃。加热装置不限于加热丝、加热管、加热带等。另外,同时进料仓1具备气密性,可以对其进行抽真空。当电解质原料倒入进料仓1后,抽真空设备对进料仓1进行抽真空并补充惰性气体(氩气)至常态压力,内部的搅拌机构进行搅拌并利用进料仓1对电解质原料进行预热,同时起到进一步烘干作用,干燥后再抽真空将水汽抽出,补充惰性气体至常压将电解质粉料转移至送料装置2中。

45.结合图3、图4所述分布器4包括筒体4-1以及设置在筒体4-1上的多个滴针4-2;在筒体1的顶部设置有接管口4-3,接管口4-3经过管道与熔融炉3连接。结合图5所示,所述的冷却造粒装置5用于承接电解质分布器4的液滴,其包括壳体5-1、冷却辊5-2以及驱动电机5-4;冷却辊5-2通过支架5-3安装在壳体5-1内,驱动电机5-4与冷却辊5-2传动连接;在冷却辊5-2上连接有冷却水管5-5,并向冷却辊5-2内部通入循环冷却水;所述壳体5-1的底板成镂空状。所述的熔融炉3,包含电解质熔融釜、加热层、保温层等。熔融炉3分别与送料装置2和电解质分布器4相通,能够加热,加热温度范围为0~1000℃。当电解质进入电解质熔融炉3后,受热熔融成液体,随着电解质逐渐加入至熔融炉3的封液腔内,液面上升溢出进入分布器4内。熔融液态电解质流入分布器4后,通过滴针4-2滴在冷却造粒装置5的上冷却辊5-2上,冷却辊5-2内为冷却循环水,通过不停转动将液滴冷却成小块电解质,然后从壳体5-1的底板进入到传动带6,由传输带6传送至粉碎机7,再经过振动筛8形成成品电解质。

46.实施例二

47.一种热电池用电解质(e)的制备方法,包括以下步骤:

48.(1)电解质原料处理:将电解质原料licl、kcl分别放入真空干燥箱,设置真空温度为(100~200)℃,时间为(4~8)h。

49.(2)电解质称量混合:使用天平称量电解质原料licl的质量44kg、kcl的质量46kg,然后使用高速混合机将称量的粉料混合5min,转速为1000n/min。

50.(3)电解质熔融:将混合后的电解质转移至进料仓1进行预热,设置熔融炉3的加热温度为(400~600)℃,由送料装置2自动将电解质原料缓慢转移至熔融炉3内,熔融电解质能够快速的将电解质原料融化,熔融炉3内电解质液面也随之上升从而从管道溢流至分布器4内。

51.(4)电解质冷却造粒:分布器4下面排布的滴针4-2将电解质液逐渐滴在冷却造粒装置5的冷却辊5-2上,冷却辊5-2不停转动,将电解质液滴冷却形成电解质颗粒。

52.(5)电解质混合:然后由传输带6传送至粉碎机7,粉碎成细粉再经过振动筛8振动筛选得到二元电解质(e)成品。

53.对电解质原料进行预热的具体操作为:当电解质原料倒入进料仓1后,抽真空设备对进料仓1进行抽真空并补充惰性气体(氩气)至常态压力,内部的搅拌机构进行搅拌并利用进料仓1对电解质原料进行预热,同时起到进一步烘干作用,干燥后再抽真空将水汽抽出,补充惰性气体至常压将电解质粉料转移至送料装置2中。

54.实施例三

55.一种热电池用电解质(e)的制备方法,包括以下步骤:

56.(1)电解质原料处理:将电解质原料licl、kcl、cscl分别放入真空干燥箱,设置真

空温度为(100~200)℃,时间为(4~8)h。

57.(2)电解质称量混合:使用天平称量电解质原料licl的质量57.5kg、kcl的质量23.3kg,cscl的质量20.2kg,然后使用高速混合机将称量的粉料混合5min,转速为1000n/min。

58.(3)电解质熔融:将混合后的电解质转移至进料仓1进行预热,设置熔融炉3的加热温度(300~500)℃,由送料装置2自动将电解质原料缓慢转移至熔融炉3内,熔融电解质能够快速的将电解质原料融化,熔融炉3内电解质液面也随之上升从而从管道溢流至分布器4内。

59.(4)电解质冷却造粒:分布器4下面排布的滴针4-2将电解质液逐渐滴在冷却造粒装置5的冷却辊5-2上,冷却辊5-2不停转动,将电解质液滴冷却形成电解质颗粒。

60.(5)电解质混合:然后由传输带6传送至粉碎机7,粉碎成细粉再经过振动筛8振动筛选得到三元低熔点电解质(e)成品。

61.对电解质原料进行预热的具体操作为:当电解质原料倒入进料仓1后,抽真空设备对进料仓1进行抽真空并补充惰性气体(氩气)至常态压力,内部的搅拌机构进行搅拌并利用进料仓1对电解质原料进行预热,同时起到进一步烘干作用,干燥后再抽真空将水汽抽出,补充惰性气体至常压将电解质粉料转移至送料装置2中。

62.实施例四

63.一种热电池用电解质(e)的制备方法,包括以下步骤:

64.(1)电解质原料处理:将电解质原料licl、kbr、libr分别放入真空干燥箱,设置真空温度为(100~200)℃,时间为(4~8)h。

65.(2)电解质称量混合:使用天平称量电解质原料licl的质量12kg、kbr的质量51.4kg,libr的质量36.6kg,然后使用高速混合机将称量的粉料混合5min,转速为1000n/min。

66.(3)电解质熔融:将混合后的电解质转移至进料仓1进行预热,设置熔融炉3的加热温度(300~500)℃,由送料装置2自动将电解质原料缓慢转移至熔融炉3内,熔融电解质能够快速的将电解质原料融化,熔融炉3内电解质液面也随之上升从而从管道溢流至分布器4内。

67.(4)电解质冷却造粒:分布器4下面排布的滴针4-2将电解质液逐渐滴在冷却造粒装置5的冷却辊5-2上,冷却辊5-2不停转动,将电解质液滴冷却形成电解质颗粒。

68.(5)电解质混合:然后由传输带6传送至粉碎机7,粉碎成细粉再经过振动筛8振动筛选得到三元电解质(e)成品。

69.对电解质原料进行预热的具体操作为:当电解质原料倒入进料仓1后,抽真空设备对进料仓1进行抽真空并补充惰性气体(氩气)至常态压力,内部的搅拌机构进行搅拌并利用进料仓1对电解质原料进行预热,同时起到进一步烘干作用,干燥后再抽真空将水汽抽出,补充惰性气体至常压将电解质粉料转移至送料装置2中。

70.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所做的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1