一种模块及其制造方法与流程

1.本发明涉及模块化智能功率系统技术领域,尤其涉及一种模块及其制造方法。

背景技术:

2.随着社会在不断的进步,电器设备的需求也在不断的发展。功率器件即模块化智能功率系统mips(module intelligent power system)是一种将电力电子和集成电路技术相结合的功率驱动类产品,mips不仅把功率开关器件和驱动电路集成在一起,而且还内藏有过电压,过电流和过热等故障检测电路,并可将检测信号送到cpu或dsp作中断处理。它由高速低工耗的管芯和优化的门级驱动电路以及快速保护电路构成。即使发生负载事故或使用不当,也可以mips自身不受损坏。mips一般使用igbt作为功率开关元件,并内藏电流传感器及驱动电路的集成结构。传统的智能功率模块一般采用高压驱动ic驱动igbt,一般有一颗6路三相全桥驱动,已广泛应用于工控、家电等领域。

3.现有mips模块化智能功率系统ic驱动控制电路、mips采样放大电路以及pfc电流保护电路等低压控制电路与高压功率器件组成的逆变电路布局到同一板上,可控制单个直流马达的运转。为响应市场节能变频的需求越来越多的mips模块被应用到白色家电中,而且有些家电甚至会用到多个mips模块,例如一台空调的压缩机、外机散热风扇、内机风扇各需要用到1个mips模块,因此市场上出现了一个模块内部集成多个逆变单元的模块,但是多个逆变单元都布局在铝金属板的同一侧模块的体积也相应的增大了,而面对市场小型化、低成本竞争,对mips模块化智能功率系统提出了更高的要求。功率器件模块工作时产生大量热量需要及时将热量散发出去,以免模块因温度过高而损坏。上述功率器件模块都是依靠外接散热器辅助散热,市场上还没有出现集成散热器功能的功率模块产品。

4.然而,采用上述的功率模块整体安装麻烦,散热效果差,占用大量的安装空间,生产效率低,控制马达的运转效果差,适用范围小。

技术实现要素:

5.针对以上相关技术的不足,本发明提出一种成本低、散热效果好、组装方便、便于提高生产效率的模块及其制造方法。

6.为了解决上述技术问题,第一方面,本发明实施例提供了一种模块,包括:开关器件层、设置在所述开关器件层上的电路层、以及密封设置在所述电路层上的塑封件;

7.所述开关器件层包括基板、设置在所述基板一侧上的散热结构、设置在所述基板上的功率开关器件芯片、快速恢复二极管、设置在所述基板上的多个引脚以及第一连接器,所述基板的上表面为基板电路层,所述功率开关器件芯片的背面为源极,所述功率开关器件芯片的正面为漏极,所述功率开关器件芯片的栅极通过导线与所述基板电缆层电连接,所述源极通过锡膏焊接在所述基板电路层上,所述快速恢复二极管的正面为正极,所述快速恢复二极管的背面为负极,所述漏极通过导线与所述快速恢复二极管的正极连接,所述快速恢复二极管的负极通过锡膏焊接在所述源极上;

8.所述电路层包括双面电路板、设置在所述双面电路板的正面的通讯电路模块以及设置在所述双面电路板的背面的驱动电路模块,所述第一连接器上设有多个连接孔,所述多个连接孔通过锡膏焊接到所述驱动电路模块上实现电连接;

9.所述塑封件盖上于所述电路层上并与所述基板配合密封设置。

10.优选的,所述漏极通过第一粗铝线与所述快速恢复二极管的正极连接,所述栅极通过第二粗铝线与所述基板电路层连接。

11.优选的,所述驱动电路模块包括设置在所述双面电路板的背面的驱动ic芯片、第三粗铝线、多个第一容阻器件、第二连接器及多个第一插针,所述驱动ic芯片通过所述第三粗铝线与所述双面电路板电连接,所述多个第一容阻器件通过锡膏焊接在所述双面电路板上,所述多个第一插针设置在所述第二连接器上,所述第一连接器与所述第二连接器对应设置,所述多个第一插针与所述多个连接孔配合实现电连接。

12.优选的,所述多个连接孔并排设置于所述第一连接器上,所述多个第一插针并排设置于所述第二连接器上。

13.优选的,所述通讯电路模块包括设置在所述双面电路板的正面上的多个第二容阻器件、第三连接器及设置在所述第三连接器上的多个第二插针。

14.优选的,所述多个第二插针并排设置于所述第三连接器上。

15.优选的,所述开关器件层、所述电路层及所述塑封件为一体结构成型。

16.优选的,所述功率开关器件芯片包括多个,所述快速恢复二极管包括多个。

17.优选的,所述基板为铝或铜材料制成。

18.第二方面,本发明实施例还提供了一种模块的制造方法,所述制造方法包括以下步骤:

19.s1、制作具有散热性能的基板:将预设厚度的铝板制成具有散热特性的结构,在铝板表面覆盖一层绝缘层并附上一层铜箔,压实后再在铜箔表面刻蚀生成电路;

20.s2、第一次锡膏印刷:在所述基板上贴装位置刷上熔点220℃的锡膏;

21.s3、芯片安装:将功率开关器件、快速恢复二极管工作时产生大量热量的芯片贴装到所述基板上;

22.s4、安装引脚:将引脚贴装到所述基板对应的焊点上;

23.s5、安装连接器:将第一连接器安装在所述基板上,第二连接器安装在双面电路板上;

24.s6、第一次回流焊接:产品通过峰值温度设置为230℃的回流炉将所述第一连接器、所述芯片固化到所述基板上;

25.s7、第二次锡膏印刷:在双面电路板的一侧印刷熔点280℃的锡膏;

26.s8、第一次smt贴片:贴装驱动电路层的元器件、所述第一连接器、所述第二连接器及驱动ic芯片;

27.s9、第二次回流焊接:将一侧贴装好器件的pcb板过回流焊固化,回流焊峰值温度290℃;

28.s10、第三次锡膏印刷:在所述pcb板另一侧刷熔点220℃的锡膏;

29.s11、第二次smt贴片:贴装通讯电路层及与外部通讯用连接器;

30.s12、第三次回流焊接:将所述驱动电路层、所述通讯电路层固化到pcb板上,此时

回流焊峰值温度230℃;

31.s13、粗铝线焊接:在功率开关器件芯片漏极焊点、整流二极管芯片的正极焊点、具有散热特性基板的焊点间焊接直径20mil的铝线以实现它们之间的电连接;

32.s14、细铝线焊接:在所述pcb板上的驱动ic芯片焊点与基板焊点、在具有散热特性的所述基板上功率开关器件芯片的栅极焊点与基板焊点间焊接直径1.5mil的铝线实现它们之间的电连接;

33.s15、扣合电连接:将所述基板有驱动ic芯片一侧的第二连接器与所述基板上的第一连接器扣合,使两部分组成一个整体;

34.s16、注塑固定:通过注塑使所述产品封装到塑封件的内部;

35.s17、激光打标:在所述产品塑封件的外壳上打上产品信息;

36.s18、制造成型:将引脚冲裁、折弯成需要的形状。

37.与相关技术相比,本发明通过将在所述开关器件层上设置电路层用于实现驱动和通讯连接,在所述电路层上设置的塑封件用于密封电路层和开关器件层;所述开关器件层包括基板、设置在所述基板一侧上的散热结构、设置在所述基板上的功率开关器件芯片、快速恢复二极管、设置在所述基板上的多个引脚以及第一连接器,所述基板的上表面为基板电路层,所述功率开关器件芯片的背面为源极,所述功率开关器件芯片的正面为漏极,所述功率开关器件芯片的栅极通过导线与所述基板电缆层电连接,所述源极通过锡膏焊接在所述基板电路层上,所述快速恢复二极管的正面为正极,所述快速恢复二极管的背面为负极,所述漏极通过导线与所述快速恢复二极管的正极连接,所述快速恢复二极管的负极通过锡膏焊接在所述源极上;所述电路层包括双面电路板、设置在所述双面电路板的正面的通讯电路模块以及设置在所述双面电路板的背面的驱动电路模块,所述第一连接器上设有多个连接孔,所述多个连接孔通过锡膏焊接到所述驱动电路模块上实现电连接;所述塑封件盖上于所述电路层上并与所述基板配合密封设置。采用具有散热特性的基板,安装到外部电控板后不需要再加装额外的散热器,节省安装使用成本;功率器件电路与驱动电路、通讯电路叠放模块体积缩小,占用电控板位置减小有利于产品小型化,从而可以提高生产效率。

附图说明

38.下面结合附图详细说明本发明。通过结合以下附图所作的详细描述,本发明的上述或其他方面的内容将变得更清楚和更容易理解。附图中:

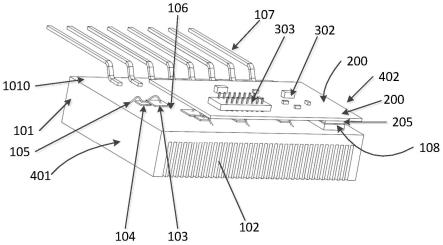

39.图1为本发明模块的立体结构示意图;

40.图2为本发明模块的内部结构示意图;

41.图3为本发明模块的开关器件层的结构示意图;

42.图4为本发明模块的驱动电路模块的结构示意图;

43.图5为本发明模块的通讯电路模块的结构示意图;

44.图6为本发明模块的制造方法的流程图。

45.图中,101、基板,102、散热结构,103、功率开关器件芯片,104、快速恢复二极管,105、第一粗铝线,106、第二粗铝线,107、引脚,108、第一连接器,109、连接孔,1010、基板电路层,200、双面电路板,201、双面电路板的背面,202、驱动ic芯片,203、第三粗铝线,204、第一容阻器件,205、第二连接器,206、第一插针,301、双面电路板的正面,302、第二容阻器件,

303、第三连接器,304、第二插针,401、开关器件层,402、电路层,501、塑封件,502、通讯电路模块,503、驱动电路模块。

具体实施方式

46.下面结合附图详细说明本发明的具体实施方式。

47.在此记载的具体实施方式/实施例为本发明的特定的具体实施方式,用于说明本发明的构思,均是解释性和示例性的,不应解释为对本发明实施方式及本发明范围的限制。除在此记载的实施例外,本领域技术人员还能够基于本技术权利要求书和说明书所公开的内容采用显而易见的其它技术方案,这些技术方案包括采用对在此记载的实施例的做出任何显而易见的替换和修改的技术方案,都在本发明的保护范围之内。

48.实施例一

49.请参考图1-5所示,其中,图1为本发明模块的立体结构示意图;图2为本发明模块的内部结构示意图;图3为本发明模块的开关器件层的结构示意图;图4为本发明模块的驱动电路模块的结构示意图;图5为本发明模块的通讯电路模块的结构示意图。本发明提供一种模块,包括:开关器件层401、设置在所述开关器件层401上的电路层402、以及密封设置在所述电路层402上的塑封件501。通过塑封件501将电路层402密封,并在密封后盖设在开关器件层401上,从而实现整体密封的效果。由于开关器件层401设置在底部,电路层402叠设置在开关器件层401上,塑封件501叠设在电路层402上,将塑封件501和电路层402组装形成模块化,使用方便。

50.具体的,所述开关器件层401包括基板101、设置在所述基板101一侧上的散热结构102、设置在所述基板101上的功率开关器件芯片103、快速恢复二极管104、设置在所述基板101上的多个引脚107以及第一连接器108,所述基板101的上表面为基板电路层1010,所述功率开关器件芯片103的背面为源极,所述功率开关器件芯片103的正面为漏极,所述功率开关器件芯片103的栅极通过导线与所述基板101电缆层电连接,所述源极通过锡膏焊接在所述基板电路层1010上,所述快速恢复二极管104的正面为正极,所述快速恢复二极管104的背面为负极,所述漏极通过导线与所述快速恢复二极管104的正极连接,所述快速恢复二极管104的负极通过锡膏焊接在所述源极上。功率开关器件芯片103用于控制快速恢复二极管104的电路通断的效果。

51.所述电路层402包括双面电路板200、设置在所述双面电路板200的正面301的通讯电路模块502以及设置在所述双面电路板200的背面201的驱动电路模块503,所述第一连接器108上设有多个连接孔109,所述多个连接孔109通过锡膏焊接到所述驱动电路模块503上实现电连接;所述塑封件501盖上于所述电路层上并与所述基板101配合密封设置。通过在双面电路板200上分别安装设置通讯电路模块502用于与外部设备通讯连接,驱动电路模块503用于通过引脚107连接所要驱动的马达,第一连接器108上设置的多个连接孔109用于通过锡膏焊接在驱动电路模块503上实现电连接。采用具有散热特性的基板101,安装到外部电控板后不需要再加装额外的散热器,节省安装使用成本;功率器件电路与驱动电路、通讯电路叠放模块体积缩小,占用电控板位置减小有利于产品小型化,从而可以提高生产效率。

52.在本实施例中,所述漏极通过第一粗铝线105与所述快速恢复二极管104的正极连接,所述栅极通过第二粗铝线106与所述基板电路层1010连接。方便功率开关器件芯片103

分别与基板电路层1010、快速恢复二极管104电连接。

53.在本实施例中,所述驱动电路模块503包括设置在所述双面电路板200的背面的驱动ic芯片202、第三粗铝线203、多个第一容阻器件204、第二连接器205及多个第一插针206,所述驱动ic芯片202通过所述第三粗铝线203与所述双面电路板200电连接,所述多个第一容阻器件204通过锡膏焊接在所述双面电路板200上,所述多个第一插针206设置在所述第二连接器205上,所述第一连接器108与所述第二连接器205对应设置,所述多个第一插针206与所述多个连接孔109配合实现电连接。驱动ic芯片202用于控制马达驱动,通过所述第三粗铝线203与所述双面电路板200电连接,方便实现驱动ic芯片202的功能。通过将所述多个第一容阻器件204通过锡膏焊接在所述双面电路板200上,用于保护对驱动电路模块503起到保护的效果。所述多个第一插针206设置在所述第二连接器205上,所述第一连接器108与所述第二连接器205对应设置,所述多个第一插针206与所述多个连接孔109配合实现电连接,方便将驱动电路模块503与基板101组装实现电连接效果,安装方便。

54.在本实施例中,所述多个连接孔109并排设置于所述第一连接器108上,所述多个第一插针206并排设置于所述第二连接器205上。所述多个第一插针206插入所述多个连接孔109内实现第一连接器108与第二连接器205配合电连接,整体组装方便,适用范围广。

55.在本实施例中,所述通讯电路模块502包括设置在所述双面电路板的正面301上的多个第二容阻器件302、第三连接器303及设置在所述第三连接器303上的多个第二插针304。多个第二插针304的设置方便第三连接器303连接外部设备。

56.在本实施例中,所述多个第二插针304并排设置于所述第三连接器303上。

57.在本实施例中,所述开关器件层401、所述电路层及所述塑封件501为一体结构成型。一体结构成型结构强度高,整体占用电控板位置减小有利于产品小型化。

58.在本实施例中,所述功率开关器件芯片103包括多个,所述快速恢复二极管104包括多个。

59.在本实施例中,所述基板101为铝或铜材料制成。铝或铜材料导电效果好,使用方便。

60.在本实施例中,塑封件501将内部器件塑封后仅第三连接器303,第一层引脚107,第一层基板101散热结构102裸露在塑封件501的外侧。第三连接器303用于联网mcu实时更新算法,引脚107经外部电控板上电路连接所要驱动的马达,散热结构102起到给模块散热的作用。

61.实施例二

62.如图1-6,其中,图1为本发明模块的立体结构示意图;图2为本发明模块的内部结构示意图;图3为本发明模块的开关器件层的结构示意图;图4为本发明模块的驱动电路模块的结构示意图;图5为本发明模块的通讯电路模块的结构示意图;图6为本发明模块的制造方法的流程图。本发明实施例还提供一种模块的制造方法,所述制造方法包括以下步骤:

63.s1、制作具有散热性能的基板:将预设厚度的铝板制成具有散热特性的结构,在铝板表面覆盖一层绝缘层并附上一层铜箔,压实后再在铜箔表面刻蚀生成电路。

64.具体的,将厚度适中的铝板制成具有散热特性的结构,如风冷型;在铝板表面覆盖一层绝缘层并附上一层铜箔,压实后再在铜箔表面刻蚀生成电路。

65.s2、第一次锡膏印刷:在所述具有散热性能的基板101上贴装位置刷上熔点220℃

的锡膏。

66.s3、芯片安装:将功率开关器件、快速恢复二极管104工作时产生大量热量的芯片贴装到所述基板101上。

67.s4、安装引脚:将引脚107贴装到所述基板101对应的焊点上。

68.s5、安装连接器:将第一连接器108安装在所述基板101上,第二连接器205安装在双面电路板200上。

69.具体的,第一连接器108的母头安装在基板101上,基板101和第一连接器108组成模块第一层开关器件层401。第二连接器205安装在双面电路板200上,将第二连接器205和双面电路板200组成模块的第二层的背面,并将第二连接器205对应第一连接器108安装在具有散热特性的基板101上。

70.s6、第一次回流焊接:产品通过峰值温度设置为230℃的回流炉将所述第一连接器108、所述芯片固化到所述基板101上。

71.具体的,产品通过峰值温度设置为230℃的回流炉将上述器件固化到铝基板101上。

72.s7、第二次锡膏印刷:在所述双面电路板200的一侧印刷熔点280℃的锡膏。

73.其中,所述双面电路板200为双面pcb板。

74.s8、第一次smt贴片:贴装驱动电路层的元器件、所述第一连接器108、所述第二连接器205及驱动ic芯片202。

75.具体的,贴装第二层的驱动电路模块的元器件、一二层连接器公头、驱动ic芯片202。其中,第一层为驱动电路层,第二层为通讯电路层。

76.s9、第二次回流焊接:将一侧贴装好器件的pcb板过回流焊固化,回流焊峰值温度290℃。

77.s10、第三次锡膏印刷:在所述pcb板另一侧刷熔点220℃的锡膏。

78.s11、第二次smt贴片:贴装通讯电路层及与外部通讯用连接器。

79.s12、第三次回流焊接:将所述驱动电路层、所述通讯电路层固化到pcb板上,此时回流焊峰值温度230℃。

80.s13、粗铝线焊接:在功率开关器件芯片103漏极焊点、整流二极管芯片的正极焊点、具有散热特性基板101的焊点间焊接直径20mil的铝线以实现它们之间的电连接。

81.s14、细铝线焊接:在所述pcb板上的驱动ic芯片202焊点与基板101焊点、在具有散热特性的所述基板101上功率开关器件芯片103的栅极焊点与基板101焊点间焊接直径1.5mil的铝线实现它们之间的电连接。

82.s15、扣合电连接:将所述基板101有驱动ic芯片202一侧的第二连接器205与所述基板101上的第一连接器108扣合,使两部分组成一个整体。

83.s16、注塑固定:通过注塑使所述产品封装到塑封件501的内部。

84.s17、激光打标:在所述产品塑封件501的外壳上打上产品信息。

85.s18、制造成型:将引脚107冲裁、折弯成需要的形状。

86.具体的,将厚度适中的铝板制成具有散热特性的结构,如风冷型;在铝板表面覆一层绝缘层并附上一层铜箔,压实后再在铜箔表面刻蚀生成电路。在具有散热特性基板101上贴装位置刷上熔点220℃的锡膏;将功率开关器件、快速恢复二极管104工作时产生大量热

量的芯片贴装到具有散热特性基板101上;引脚107贴装到具有散热特性基板101对应的焊点上;将连接一、二层的连接器母头安装到具有散热特性基板101上;产品通过峰值温度设置为230℃的回流炉将上述器件固化到铝基板101上;在双面pcb的一侧印刷熔点280℃的锡膏;贴装第二层元器件、一二层连接器公头、驱动ic芯片202;将一侧贴装好器件的pcb板过回流焊固化,此时回流焊峰值温度290℃;在pcb板另一侧刷熔点220℃的锡膏;贴装第三层元器件及与外部通讯用连接器;将第三层元器件固化到pcb板上,此时回流焊峰值温度230℃;在功率器件芯片漏极焊点、整流二极管芯片正极焊点、具有散热特性基板101焊点间焊接直径20mil的铝线以实现它们之间的电连接;在pcb上驱动ic芯片202焊点与铝基板101焊点、在散热特性基板101上功率器件栅极焊点与基板101焊点间焊接直径1.5mil的铝线实现它们之间的电连接;将pcb基板101有驱动ic一侧连接器与散热特性基板101上的连接器扣合,使两部分组成一个整体;塑封上述产品;在产品塑封料外壳上打上产品信息;将引脚107冲裁、折弯成需要的形状。采用具有散热特性的基板101,安装到外部电控板后不需要再加装额外的散热器,节省安装使用成本;功率器件电路与驱动电路、通讯电路叠放模块体积缩小,占用电控板位置减小有利于产品小型化,从而可以提高生产效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1