一种变压器线圈的产线及其测试机的制作方法

1.本发明涉及智能制造技术领域,具体涉及一种变压器线圈的产线及其测试机。

背景技术:

2.在加工制造变压器线圈的过程中,完成变压器线圈的初步制造后,需要对变压器线圈进行功能测试,功能测试合格之后的变压器线圈才能被转移至仓库内等待出货。相关技术中,在对变压器线圈进行功能测试时,需要先将变压器线圈放置在治具上,再将携带了变压器线圈的治具转移至测试机构处进行功能测试。完成测试之后,治具与变压器线圈一起下料,需要人工拆分治具与变压器线圈,或者,采用机器拆分治具与变压器线圈,然后将治具与变压器分别下料,等下料的治具堆积了一定的数量之后,再由工人将治具转移至单独的治具上料机构,以等待使用。这样的方式,不仅导致工作效率缓慢,还会增加设备的体积和成本,而且需要备用非常多的治具,进一步地增加了成本。

技术实现要素:

3.为了克服现有技术的不足,本发明的目的在于提供一种变压器线圈的测试机,能够简化测试工序,提高测试效率,并能节约成本。

4.为解决上述问题,本发明所采用的技术方案如下:一种变压器线圈的测试机,包括:机架;以及设于所述机架上的:入料机构,用于提供待测试的变压器线圈;出料机构,用于将完成测试的变压器线圈输送离开;循环机构,包括上层输送轨道、下层输送轨道、第一水平推料组件、第二水平推料组件、顶升组件、下降组件以及多个治具,所述上层输送轨道与所述下层输送轨道相互平行设置且输送方向相反,多个所述治具沿其输送方向布满所述上层输送轨道和所述下层输送轨道,所述第一水平推料组件设于所述入料机构的侧部,且所述第一水平推料组件与所述上层输送轨道水平设置,所述顶升组件设于所述第一水平推料组件与所述上层输送轨道之间,所述第二水平推料组件设于所述出料机构的侧部,且所述第二水平推料组件与所述下层输送轨道水平设置,所述下降组件设于所述第二水平推料组件与所述下层输送轨道之间,所述顶升组件能够将治具从水平于所述下层输送轨道的位置顶升至水平于所述上层输送轨道的位置,所述第一水平推料组件能够将所述顶升组件上的所述治具推送至所述上层输送轨道内,并使最靠近于所述出料机构处的所述治具被推送至所述下降组件,所述下降组件能够使所述治具从水平于所述上层输送轨道的位置下降至水平于所述下层输送轨道的位置,所述第二水平推料组件能够将所述下降组件上的所述治具推送至所述下层输送轨道内,并使最靠近于所述入料机构处的所述治具被推送至所述顶升组件;测试机构,位于所述上层输送轨道的平行于输送方向的两侧和/或上侧,用于对变压器线圈进行功能测试;上料机构,用于将所述入料机构处所提供的变压器线圈转移至所述顶升组件的所述治具上;以及下料机构,用于将所述下降组件处的所述治具上的变压器线圈转移至所述出料机构。

5.相比现有技术,本发明的有益效果在于:测试时,上料机构能够从入料机构处将变

压器线圈转移至顶升组件的治具上,再由第一水平推料组件将顶升组件上的放置有变压器线圈的治具推送至上层输送轨道,由于治具是沿输送方向布满上层输送轨道和下层输送轨道的,因此,当有一个治具被推送至上层输送轨道内时,上层输送轨道内原有的治具都会沿着输送方向移动一个治具的距离,而最靠近于出料机构处的治具上的变压器线圈已经经过测试机构的测试,该治具携带着完成测试的变压器线圈被推送至下降组件,由下料机构将该治具上的完成测试的变压器线圈转移至出料机构,之后,下降组件带动着空的治具下降至与下层输送轨道水平的位置,由第二水平推料组件将下降组件上的治具推送至下层输送轨道内,而下层输送轨道内原有的治具都会沿着输送方向移动一个治具的距离,而最靠近于入料机构处的治具则被推送至顶升组件内,以等待下一次的循环。因此,本测试机能够便于实现对变压器线圈的测试,能够减小设备体积和成本,测试时,在循环机构的作用下,不仅能够实现变压器线圈的逐步输送测试,还能利用多个治具之间的逐步推动,及时地将空的治具循环转移至顶升组件以等待上料,既能简化测试工序,提高测试效率,又能减少治具的数量,减少驱动源的工作时间,节约成本。

6.上述的变压器线圈的测试机,还包括设于所述机架上的废料机构,所述下料机构能够将所述治具上测试合格的变压器线圈转移至所述出料机构,并将所述治具上测试不合格的变压器线圈转移至所述废料机构,所述废料机构包括废料槽和推料杆,所述废料槽安装于所述机架,所述推料杆的轴向垂直于所述废料槽的延伸方向,且所述推料杆沿所述废料槽的延伸方向滑动连接所述废料槽。

7.上述的变压器线圈的测试机,所述入料机构包括第一底座、第一直震子、入料轨道、压料板以及红外传感器,所述第一底座安装于所述机架,所述第一直震子连接于所述第一底座,所述入料轨道连接于所述第一直震子,所述压料板设于所述入料轨道的上方,用于下压变压器线圈,所述红外传感器设于所述入料轨道的末端。

8.上述的变压器线圈的测试机,所述入料轨道具有滑槽,所述滑槽内设有支撑平台,所述支撑平台沿所述滑槽的输送方向延伸,且所述支撑平台的两侧外壁分别与所述滑槽的两侧内壁之间具有间隙,所述支撑平台具有相互平行的第一支撑面和第二支撑面,所述第一支撑面向上凸出于所述第二支撑面,所述第二支撑面具有两组,两组所述第二支撑面分别位于所述第一支撑面的两侧。

9.上述的变压器线圈的测试机,所述出料机构包括第二底座、第二直震子和出料轨道,所述第二底座安装于所述机架,所述第二直震子连接于所述第二底座,所述出料轨道连接于所述第二直震子。

10.上述的变压器线圈的测试机,所述测试机构包括第一气缸、第一推板和多个测试单元,所述第一气缸安装于所述机架,所述第一推板连接于所述第一气缸的输出端,多个所述测试单元沿所述上层输送轨道的输送方向分布,所述第一推板能够朝向所述治具推压所述测试单元,以使所述测试单元上的测试针与变压器线圈连接,且所述第一推板的推动方向垂直于所述上层输送轨道的输送方向。

11.上述的变压器线圈的测试机,所述治具具有相互平行的第三支撑面和第四支撑面,所述第三支撑面凸出于所述第四支撑面,所述第四支撑面具有两组,两组所述第四支撑面分别位于所述第三支撑面的两侧。

12.上述的变压器线圈的测试机,所述第一水平推料组件包括第二气缸和第二推板,

所述第二气缸安装于所述机架,所述第二推板连接于所述第二气缸的输出端,用于朝向所述上层输送轨道的方向推动所述顶升组件上的所述治具,所述第二水平推料组件包括第三气缸和第三推板,所述第三气缸安装于所述机架,所述第三推板连接于所述第三气缸的输出端,用于朝向所述下层输送轨道的方向推动所述下降组件上的所述治具。

13.上述的变压器线圈的测试机,所述顶升组件包括第四气缸和第一承托板,所述第四气缸安装于所述机架,所述第一承托板连接于所述第四气缸的输出端,所述第一承托板具有第一定位槽,所述第一定位槽的其中一端开口,且所述第一定位槽的开口方向朝向所述上层输送轨道的输送方向,所述下降组件包括第五气缸和第二承托板,所述第五气缸安装于所述机架,所述第二承托板连接于所述第五气缸的输出端,所述第二承托板具有第二定位槽,所述第二定位槽的其中一端开口,且所述第二定位槽的开口方向朝向所述下层输送轨道的输送方向。

14.上述的变压器线圈的测试机,所述上层输送轨道的首端和尾端均设有定位组件,所述定位组件包括安装座、定位摆臂、压缩弹簧和滚轮,所述安装座连接于所述机架,并位于所述上层输送轨道的侧部,所述定位摆臂的其中一端摆动连接所述安装座,所述滚轮安装于所述定位摆臂的另一端侧部,所述压缩弹簧连接于所述安装座与所述机架之间,并位于远离所述滚轮的那一侧,所述治具的侧部开设有凹槽,所述治具沿所述上层输送轨道移动至所述定位摆臂处时,所述滚轮能够抵接所述凹槽。

15.上述的变压器线圈的测试机,所述上料机构包括上料轨道和上料机械手,所述上料轨道安装于所述机架,并位于所述上层输送轨道的侧部,所述上料机械手包括第一夹爪气缸、第一夹块、第二夹块和顶压块,所述第一夹爪气缸水平及竖直移动连接所述上料轨道,所述第一夹块和所述第二夹块连接于所述第一夹爪气缸的输出端,所述顶压块连接于所述第一夹爪气缸的非输出端。

16.上述的变压器线圈的测试机,所述下料机构包括下料轨道和下料机械手,所述下料轨道安装于所述机架,并位于所述上层输送轨道的侧部,所述下料机械手包括第二夹爪气缸、第三夹块和第四夹块,所述第二夹爪气缸水平及竖直移动连接所述下料轨道,所述第三夹块和所述第二夹块连接于所述第二夹爪气缸的输出端,所述第三夹块的夹持端和所述第四夹块的夹持端均开设有夹持定位槽。

17.本发明还提供了一种变压器线圈的产线,包括依次连接的自动上料机、包胶绕线机、焊锡机、磁芯组装机、剪角打码机、第一垛盘机、整脚机、上述的测试机、第二垛盘机以及自动下料机。

18.上述的产线,由于采用了本发明中的测试机,可以提高变压器线圈的整体生产效率,减小产线所占用的体积空间。

19.下面结合附图和具体实施方式对本发明作进一步详细说明。

附图说明

20.图1为本发明实施例的变压器线圈的结构示意图;

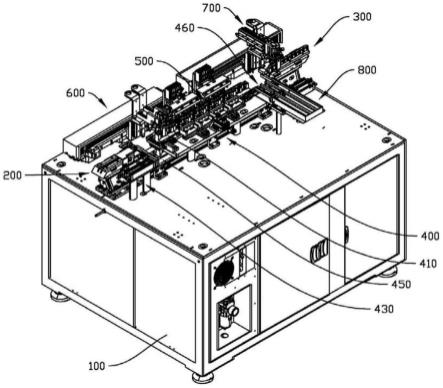

21.图2为本发明实施例的测试机的结构示意图;

22.图3为本发明实施例的入料机构的结构示意图;

23.图4为本发明实施例的出料机构的结构示意图;

24.图5为本发明实施例的上层输送轨道的结构示意图;

25.图6为本发明实施例的治具的结构示意图;

26.图7为本发明实施例的治具与变压器线圈的配合关系图;

27.图8为本发明实施例的下层输送轨道及第二水平推料组件的结构示意图;

28.图9为本发明实施例的下降组件的结构示意图;

29.图10为本发明实施例的上层输送轨道及测试机构的结构示意图;

30.图11为图10中a处的局部放大图;

31.图12为本发明实施例的上料机构的结构示意图;

32.图13为本发明实施例的下料机构的结构示意图;

33.图14为本发明实施例的废料机构的结构示意图。

34.附图标号说明:

35.100机架;

36.200入料机构、210第一底座、220第一直震子、230入料轨道、231滑槽、232支撑平台、2321第一支撑面、2322第二支撑面、233导向斜面、240压料板、250红外传感器、

37.300出料机构、310第二底座、320第二直震子、330出料轨道;

38.400循环机构、410上层输送轨道、411安装板、4111运动轨道、420下层输送轨道、430第一水平推料组件、431第二气缸、432第二推板、440第二水平推料组件、441第三气缸、442第三推板、450顶升组件、451第四气缸、452第一承托板、4521第一定位槽、460下降组件、461第五气缸、462第二承托板、4621第二定位槽、470治具、471第三支撑面、472第四支撑面、473通槽、474凹槽、480定位组件、481安装座、482定位摆臂、4821安装孔、483滚轮;

39.500测试机构、510第一气缸、520第一推板、530测试单元;

40.600上料机构、610上料轨道、620上料机械手、621第一夹爪气缸、622第一夹块、623第二夹块、624顶压块;

41.700下料机构、710下料轨道、720下料机械手、721第二夹爪气缸、722第三夹块、723第四夹块、724夹持定位槽;

42.800废料机构、810废料槽、820推料杆;

43.900变压器线圈。

具体实施方式

44.下面详细描述本发明的实施例,参照图1,本发明实施例所针对的变压器线圈900的结构如图1所示,参照图2至图14,本发明的实施例提供了一种变压器线圈的测试机,包括机架100以及设于机架100上的入料机构200、出料机构300、循环机构400、测试机构500、上料机构600以及下料机构700,入料机构200用于提供待测试的变压器线圈900;出料机构300用于将完成测试的变压器线圈900输送离开。

45.循环机构400包括上层输送轨道410、下层输送轨道420、第一水平推料组件430、第二水平推料组件440、顶升组件450、下降组件460以及多个治具470,上层输送轨道410与下层输送轨道420相互平行设置且输送方向相反,多个治具470沿其输送方向布满上层输送轨道410和下层输送轨道420,第一水平推料组件430设于入料机构200的侧部,且第一水平推料组件430与上层输送轨道410水平设置,顶升组件450设于第一水平推料组件430与上层输

送轨道410之间,第二水平推料组件440设于出料机构300的侧部,且第二水平推料组件440与下层输送轨道420水平设置,下降组件460设于第二水平推料组件440与下层输送轨道420之间,顶升组件450能够将治具470从水平于下层输送轨道420的位置顶升至水平于上层输送轨道410的位置,第一水平推料组件430能够将顶升组件450上的治具470推送至上层输送轨道410内,并使最靠近于出料机构300处的治具470被推送至下降组件460,下降组件460能够使治具470从水平于上层输送轨道410的位置下降至水平于下层输送轨道420的位置,第二水平推料组件440能够将下降组件460上的治具470推送至下层输送轨道420年内,并使最靠近于入料机构200处的治具470被推送至顶升组件450。

46.测试机构500位于上层输送轨道410的平行于输送方向的两侧和/或上侧,用于对变压器线圈900进行功能测试,测试机构500具体的位置与变压器线圈900实际所需测试的位置相适应,例如,在本发明的实施例中,变压器线圈900需要在三侧进行测试,因此,测试机构500位于上层输送轨道410的平行于输送方向的两侧以及上侧;上料机构600用于将入料机构200处所提供的变压器线圈900转移至顶升组件450的治具470上;下料机构700用于将下降组件460处的治具470上的变压器线圈900转移至出料机构300。

47.测试时,上料机构600能够从入料机构200处将变压器线圈900转移至顶升组件450的治具470上,再由第一水平推料组件430将顶升组件450上的放置有变压器线圈900的治具470推送至上层输送轨道410,由于治具470是沿输送方向布满上层输送轨道410和下层输送轨道420的,因此,当有一个治具470被推送至上层输送轨道410内时,上层输送轨道410内原有的治具470都会沿着输送方向移动一个治具470的距离,而最靠近于出料机构300处的治具470上的变压器线圈900已经经过测试机构500的测试,该治具470携带着完成测试的变压器线圈900被推送至下降组件460,由下料机构700将该治具470上的完成测试的变压器线圈900转移至出料机构300,之后,下降组件460带动着空的治具470下降至与下层输送轨道420水平的位置,由第二水平推料组件440将下降组件460上的治具470推送至下层输送轨道420内,而下层输送轨道420内原有的治具470都会沿着输送方向移动一个治具470的距离,而最靠近于入料机构200处的治具470则被推送至顶升组件450内,以等待下一次的循环。

48.因此,本测试机能够便于实现对变压器线圈900的测试,能够减小设备体积和成本,测试时,在循环机构400的作用下,不仅能够实现变压器线圈900的逐步输送测试,还能利用多个治具470之间的逐步推动,及时地将空的治具470循环转移至顶升组件450以等待上料,既能简化测试工序,提高测试效率,又能减少治具470的数量,减少驱动源的工作时间,节约成本。

49.具体地,本发明的测试机,入料机构200、循环机构400以及出料机构300的输送方向位于同一直线上,第一水平推料组件430位于入料机构200的侧部,第二水平推料组件440位于出料机构300的侧部,顶升组件450安装于下层输送轨道420的靠近于入料机构200的那一端,并位于入料机构200与上层输送轨道410之间,下降组件460安装于下层输送轨道420的靠近于出料机构300的那一端,并位于出料机构300与下层输送轨道420之间,测试机构500位于上层输送轨道410的两侧以及上部,上料机构600与下料机构700的水平输送方向位于同一直线上,且上料机构600和下料机构700均位于循环机构400和测试机构500的侧部。如此设计,可以使得整个测试机的布局更加合理,更加紧凑,能够减小设备的体积。

50.进一步地,参照图3,入料机构200包括第一底座210、第一直震子220、入料轨道

230、压料板240以及红外传感器250,第一底座210安装于机架100,第一直震子220连接于第一底座210,入料轨道230连接于第一直震子220,压料板240设于入料轨道230的上方,用于下压变压器线圈900,红外传感器250设于入料轨道230的末端。入料轨道230的输入端连通上一工位,在上一工位完成加工之后的变压器线圈900被输送至本测试机之后,从入料轨道230的输入端进入,在第一直震子220的作用下,变压器线圈900被输送至入料轨道230的末端。在输送的过程中,变压器线圈900经过压料板240的下方时,压料板240下压,使得所有经过压料板240下方之后的变压器线圈900的高度均相同,使得后续转移变压器线圈900时的位置准确,红外传感器250则用于识别变压器线圈900是否被输送至入料轨道230的末端。

51.进一步地,继续参照图3,入料轨道230具有滑槽231,滑槽231内设有支撑平台232,支撑平台232沿滑槽231的输送方向延伸,且支撑平台232的两侧外壁分别与滑槽231的两侧内壁之间具有间隙,能够便于容纳和保护变压器线圈900的针脚,使得变压器线圈900能够顺利地在滑槽231内滑动。支撑平台232具有相互平行的第一支撑面2321和第二支撑面2322,第一支撑面2321向上凸出于第二支撑面2322,第二支撑面2322具有两组,两组第二支撑面2322分别位于第一支撑面2321的两侧。第一支撑面2321和第二支撑面2322能够在不同的位置支撑变压器线圈900,使得变压器线圈900的下部能加平稳,在滑槽231内输送至,不易发生倾斜以及卡顿现象。具体地,入料轨道230的输入端具有导向斜面233,导向斜面233由上至下朝向入料轨道230的外部倾斜,能够便于变压器线圈900进入入料轨道230内。

52.进一步地,参照图4,出料机构300包括第二底座310、第二直震子320和出料轨道330,第二底座310安装于机架100,第二直震子320连接于第二底座310,出料轨道330连接于第二直震子320。出料机构300的结构与入料机构200的结构类似,在此不加以赘述。

53.进一步地,参照图5,测试机构500包括第一气缸510、第一推板520和多个测试单元530,第一气缸510通过安装板411连接于机架100,安装板411上开设有运动轨道4111,可以容纳治具470在运动轨道4111内输送。第一推板520连接于第一气缸510的输出端,多个测试单元530沿上层输送轨道410的输送方向分布,第一推板520能够朝向治具470推压测试单元530,以使测试单元530上的测试针与变压器线圈900连接,且第一推板520的推动方向垂直于上层输送轨道410的输送方向。可以理解的是,测试机构500是位于上层输送轨道410的两侧以及上侧的,那么,理所当然的,上层输送轨道410的两侧以及上侧,均设有第一气缸510、第一推板520以及多个测试单元530,以便于在变压器线圈900的三侧实现测试。

54.进一步地,参照图5、图6和图7,治具470具有相互平行的第三支撑面471和第四支撑面472,第三支撑面471凸出于第四支撑面472,第四支撑面472具有两组,两组第四支撑面472分别位于第三支撑面471的两侧。第三支撑面471和第四支撑面472能够更好地定位支撑变压器线圈900,使得变压器线圈900在上层输送轨道410输送至,不易发生滑移或倾斜,当测试机构500对治具470上的变压器线圈900进行测试时,变压器线圈900也不会因受到压力而发生位置改变。具体地,参照图5,治具470的下端开设有两组沿输送方向延伸的通槽473,且治具470的下端面两侧以及通槽473的开口处侧壁均具有倒圆角,当治具470在安装板411的运动轨道4111内移动时,治具470的下端面既有能够贴合运动轨道4111底壁的部分,使得治具470的运动平稳,又由于设有通道,治具470不会与运动轨道4111紧密贴合,通槽473可以使得运动轨道4111底壁与治具470之间的空气流通,使得运动轨道4111的底壁于治具470的下端不构成密封的空间,因此能够减小治具470运动时的阻力,又由于治具470设有的倒

圆角,能够进一步地减小治具470运动阻力,保证治具470的顺利运动。

55.进一步地,参照图8和图9,第一水平推料组件430包括第二气缸431和第二推板432,第二气缸431安装于机架100,第二推板432连接于第二气缸431的输出端,用于朝向上层输送轨道410的方向推动顶升组件450上的治具470,第二水平推料组件440包括第三气缸441和第三推板442,第三气缸441安装于机架100,第三推板442连接于第三气缸441的输出端,用于朝向下层输送轨道420的方向推动下降组件460上的治具470。

56.继续参照图8和图9,顶升组件450包括第四气缸451和第一承托板452,第四气缸451安装于机架100,第一承托板452连接于第四气缸451的输出端,第一承托板452具有第一定位槽4521,第一定位槽4521的其中一端开口,且第一定位槽4521的开口方向朝向上层输送轨道410的输送方向,下降组件460包括第五气缸461和第二承托板462,第五气缸461安装于机架100,第二承托板462连接于第五气缸461的输出端,第二承托板462具有第二定位槽4621,第二定位槽4621的其中一端开口,且第二定位槽4621的开口方向朝向下层输送轨道420的输送方向。具体地,顶升组件450与下降组件460的结构类似,只不过是第一定位槽4521的开口方向与第二定位槽4621的开口方向相反。具体地,第一定位槽4521的槽口位置与第二定位槽4621的槽口位置均具有导向面,以便于治具470从槽口处进入。

57.进一步地,参照图5、图10和图11,上层输送轨道410的首端和尾端均设有定位组件480,定位组件480包括安装座481、定位摆臂482、压缩弹簧和滚轮483,安装座481连接于机架100,并位于上层输送轨道410的侧部,定位摆臂482的其中一端摆动连接安装座481,滚轮483安装于定位摆臂482的另一端侧部,压缩弹簧的一端连接安装座481,另一端连接至定位摆臂482的安装孔4821内,且压缩弹簧位于远离滚轮483的那一侧,治具470的侧部开设有凹槽474,治具470沿上层输送轨道410移动至定位摆臂482处时,滚轮483能够抵接凹槽474,以给治具470提供定位作用,使得治具470的位置准确。治具470要在上层输送轨道410内滑动,那么上层输送轨道410的运动轨道4111就要比治具470宽,这就有可能导致治具470的位置不准确,影响后续的测试过程以及循环过程,因此,在上层输送轨道410的首端和尾端均设置定位组件480,使得治具470进入上层输送轨道410时的位置准确,有利于后续的测试过程,治具470从上层输送轨道410输出时的位置也较为准确,使得治具470能够顺利地进入到下降组件460。

58.进一步地,参照图12,上料机构600包括上料轨道610和上料机械手620,上料轨道610安装于机架100,并位于上层输送轨道410的侧部,上料机械手620包括第一夹爪气缸621、第一夹块622、第二夹块623和顶压块624,第一夹爪气缸621水平及竖直移动连接上料轨道610,第一夹块622和第二夹块623连接于第一夹爪气缸621的输出端,顶压块624连接于第一夹爪气缸621的非输出端。上料机械手620能够抓取入料机构200上的变压器线圈900,并转移至顶升组件450的治具470上。转移过程中,第一夹爪气缸621驱动第一夹块622和第二夹块623闭合,以夹持变压器线圈900,再转移至治具470的上方,之后,第一夹爪气缸621松开第一夹块622和第二夹块623,并相对上料轨道610下移,顶压块624将会对变压器线圈900有一个下压的作用,使得变压器线圈900的下部与第三支撑面471和第四支撑面472贴合连接,保证变压器线圈900的位置准确。

59.进一步地,参照图13,下料机构700包括下料轨道710和下料机械手720,下料轨道710安装于机架100,并位于上层输送轨道410的侧部,下料机械手720包括第二夹爪气缸

721、第三夹块722和第四夹块723,第二夹爪气缸721水平及竖直移动连接下料轨道710,第三夹块722和第二夹块623连接于第二夹爪气缸721的输出端,第三夹块722的夹持端和第四夹块723的夹持端均开设有夹持定位槽724。完成测试之后,合格的变压器线圈900将会被转移至出料机构300。第二夹爪气缸721驱动第三夹块722和第四夹块723夹紧变压器线圈900,此时,变压器线圈900被夹持定位槽724所定位夹持,尤其是夹持变压器线圈900的骨架位置,不易发生抖动散落,也不易触碰到针脚,能够有效保护合格的变压器线圈900不受损坏。

60.进一步地,参照图2和图14,本测试机还包括设于机架100上的废料机构800,下料机构700能够将治具470上测试合格的变压器线圈900转移至出料机构300,并将治具470上测试不合格的变压器线圈900转移至废料机构800,废料机构800包括废料槽810和推料杆820,废料槽810安装于机架100,推料杆820的轴向垂直于废料槽810的延伸方向,且推料杆820沿废料槽810的延伸方向连接废料槽810。测试不合格的变压器线圈900会被下料机械手720转移至废料槽810内,推料杆820每隔一段时间,就将废料槽810槽口处的废料往内拨动一次,直到废料槽810装满之后,由工人进行更换。

61.本发明还提供了一种变压器线圈的产线,包括依次连接的自动上料机、包胶绕线机、焊锡机、磁芯组装机、剪角打码机、第一垛盘机、整脚机、上述的测试机、第二垛盘机以及自动下料机。该产线采用了本发明中的测试机,可以提高变压器线圈900的整体生产效率,减小产线所占用的体积空间。本产线的重点在于测试机的改进,因此,包胶绕线机以及焊锡机等其它的设备,可以参考现有技术,在此不加以赘述

62.需要注意的是,在本发明的描述中,如有涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系的,均为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造或操作,不能理解为对本发明的限制。

63.在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个及两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一或第二等的,只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

64.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

65.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1