一种聚磺酸内脂基聚合物电解质的制备及其应用

1.本发明涉及锂离子电池用聚合物电解质领域,特别是一种聚磺酸内脂基聚合物电解质的制备及其在固态锂离子电池中的应用,属于锂离子电池技术领域。

背景技术:

2.近年来,锂离子电池由于能量密度高等使其应用领域愈加广泛。然而,商用锂离子电池大都采用有机液体电解液,如碳酸乙烯酯类、碳酸丙烯酯类等,该类有机液体通常具有高化学活性、挥发性、易燃、易爆等缺陷,会带来严重的安全问题,严重阻碍了锂离子电池广泛应用。此外,采用金属锂作为负极虽然可以提高电池能量密度,但是在采用液态电解液的电池中,随着锂离子的不断转移,在金属锂表面会生成锂枝晶。锂枝晶的生成除了导致死锂区的出现、降低电池的循环性能外,还会刺穿隔膜,造成电池短路,甚至引起电池起火爆炸等事故,这严重限制了高能量密度锂金属电池的发展和应用。因此,开发固态电解质取代传统液态电解质,对高能量密度锂金属电池的发展具有重要意义。相比对无机固态电解质存在的制备工艺复杂、界面相容性差等缺陷,聚合物电解质具有与锂金属相容性好、稳定性高、制备工艺简单、柔韧性好和形状尺寸可调等优点,因而得到广泛的关注。

3.聚氧化乙烯(peo)是1979年由armand作为电解质材料,这使得聚合物电解质进入了新的发展阶段。但peo基聚合物电解质在室温下低的离子电导率 (约为10-7

scm-1

)和较低的电化学稳定窗口,限制了其广泛使用。虽然许多学者对peo进行了物理改性(共混、添加增塑剂)和化学改性(接枝改性),在一定程度上提高了peo的离子电导率(室温可达10-5

~10-4

s cm-1

),但仍存在电化学窗口窄和严重的界面问题。因此,开发新型体系的聚合物电解质是研究的热点和重点,其中含有强极性碳酸酯基团[-o-(c=o)-o-]聚合物引起研究人员的广泛关注。专利号cn105591154a提供了一种聚碳酸酯类固态聚合物电解质,该聚合物电解质室温离子电导率为2

×

10-5

s cm-1

~1

×

10-3

s cm-1

,电化学窗口大于4.0v。此外,专利号cn105702919a提供了一种包含界面稳定聚合物材料的锂电池电极制备方法及其在固态锂电池中的应用。该专利采用聚碳酸亚乙烯酯(pvca)或其共聚物制备聚合物电解质,可以在电极表面形成覆盖膜,能够抑制充放电过程中电极材料的破坏和固态电解质在正负极表面的分解。这两种碳酸酯基聚合物电解质具有高离子电导率和良好界面稳定性,但是电化学窗口均较窄(<4.7v),不能应用于具有广阔应用前景的高电压和高能量密度的镍锰酸锂、富锂锰基层状氧化物等正极材料。

[0004]

针对上述问题,我们开发了一种磺酸内脂基聚合物电解质,采用磺酸内脂、锂盐、多孔支撑材料以及溶剂制备聚合物电解质。该聚合物电解质的制备工艺简单、易控,具有优异的力学性能。所得聚合物电解质膜厚度为10-200μm,室温离子电导率≥5.0

×

10-4

s cm-1

,电化学窗口>5.0v(vs.li

+

/li)。此外,该聚合物电解质可以在锂电池电极表面形成保护层,实现与高电压正极材料的稳定界面接触,且能有效抑制负极锂枝晶的生长。采用该聚合物电解质组装的固态锂离子电池在室温下能长时间稳定工作。同时,该聚合物电解质具有良好的柔性,也适用于可穿戴电子设备的柔性锂离子电池器件。

技术实现要素:

[0005]

本发明的目的是提供一种聚磺酸内脂基聚合物电解质的制备及其在固态锂离子电池中的应用。

[0006]

本发明的技术方案为:

[0007]

一种聚磺酸内脂基聚合物电解质,选用包含液态磺酸内脂、导电锂盐和有机溶剂,其中还添加引发剂或催化剂组成的电解质前驱体溶液,将多孔支撑材料浸入到上述电解质前驱体溶液中或者将上述电解质前驱体溶液涂覆到多孔支撑材料上,然后进行固化,制备聚合物电解质。

[0008]

磺酸内脂占电解质前驱体混合液质量分数为30-80%,导电锂盐占电解质前驱体混合液的质量分数为10-50%,有机溶剂占电解质前驱体混合液的质量分数为1-30%,引发剂或催化剂质量分数为磺酸内酯质量的0.1-5%。

[0009]

所述的一种聚磺酸内脂基聚合物电解质,其特征在于:磺酸内脂可以为1,3 丙烷磺酸内酯、3-氟-1,3-丙烷磺酸内酯、1,3-丙烯磺酸内酯、1-丙烯1,3-磺内酯和 1,4-丁烯磺酸内酯中的一种或几种。

[0010]

所述的一种聚磺酸内脂基聚合物电解质,其特征在于:导电锂盐可以为六氟磷酸锂(lipf6)、高氯酸锂(liclo4)、双三氟甲烷磺酰亚胺锂(litfsi)、双(三氟甲烷磺酰)甲基锂(lic(so2cf3)3)、二草酸硼酸锂(libob)、双氟磺酰亚胺锂盐(lifsi)、四氟硼酸锂(libf4)、二氟草酸硼酸锂(lidfob)、二氟磷酸锂 (lipo2f2)中的一种或几种。

[0011]

所述的一种聚磺酸内脂基聚合物电解质,其特征在于:有机溶剂可以为n

‑ꢀ

甲基吡咯烷酮(nmp)、碳酸乙烯酯、碳酸丙烯酯、碳酸丁烯脂、碳酸二甲酯、碳酸乙二酯、碳酸甲乙酯、γ-丁内酯、四氢呋喃、2-甲基四氢呋喃、乙腈、1,2-二甲氧乙烷、四乙二醇二甲醚、三乙二醇二甲醚、二乙二醇二甲醚、二甲亚砜中的一种或几种。

[0012]

所述的一种新型聚碳酸酯基聚合物电解质,其特征在于:引发剂或催化剂可以为二月桂酸酯二丁基锡、双(乙酰丙酮酸)二丁基锡、偶氮二异庚腈(abvn)、偶氮二异丁腈(aibn)、偶氮二异丁酸二甲酯(aibme)、过氧化苯甲酰(bpo)、铂金水(pt)、辛酸亚锡、环烷氧锡、氯化锡、辛酸镁、叔丁醇钾、叔丁醇锂、三氟甲磺酸、三氟甲磺酸甲酯、硼酸及其衍生物、六烷基胍盐及其衍生物中的任意一种。

[0013]

所述的一种聚磺酸内脂基聚合物电解质,其特征在于:所述多孔支撑材料为纤维素无纺布、聚乙烯无纺布、聚丙烯无纺布、玻璃纤维无纺布、聚四氟乙烯无纺布中的一种或几种。

[0014]

制备以上所述的聚磺酸内脂基聚合物电解质的制备方法,其特征在于,包括以下步骤:取相应质量分数的磺酸内脂、导电锂盐和有机溶剂配成电解液,并均匀搅拌;加入相应质量分数的引发剂或催化剂搅拌均匀组成电解质前驱体溶液;将上述电解质前驱体溶液涂覆到或浸入多孔支撑材料中,并置于聚四氟乙烯模具上,在60-150℃下加热固化2-20小时成膜。

[0015]

一种包含以上所述的聚磺酸内脂基聚合物电解质的固态锂离子电池,其特征在于,锂离子电池主要包括:正极、负极和置于正极和负极之间兼具隔膜和电解液功能的本发明所得的聚合物电解质。

[0016]

正极的制备包括以下步骤:(1)将占质量分数为50-97%的正极活性材料、占质量

分数为0.5-30%的导电剂(乙炔黑、super p、石墨烯中的一种或者多种组合)均匀混合,之后加入占质量分数为1-15%的聚偏氟乙烯(pvdf)、1-15%本发明电解质前驱体溶液和一定量的1-甲基-2吡咯烷酮(nmp)再次均匀混合即可得到具有一定流动性的浆料,其中nmp用于调节粘度,不计入到正极材料质量百分比组成中;(2)将浆料涂敷在铝箔表面,烘干后即可得到正极。

[0017]

非金属负极的制备包括以下步骤:(1)将占质量分数为30-90%的负极活性材料,占质量分数为5-30%的导电剂(乙炔黑、super p、石墨烯中的一种或者多种)均匀混合;之后加入占质量分数为5-25%的pvdf、1-15%电解质前驱体溶液和一定量的nmp均匀混合,得到具有一定流动性的浆料;其中nmp用于调节粘度,不计入到负极材料质量百分比组成中;(2)将浆料涂敷在铜箔表面,烘干后即可得到负极。

[0018]

正极活性物质为磷酸铁锂(lfp)、磷酸锰铁锂(lfmp)、锂锰氧化物(lmo)、镍锰酸锂(lnmo)、钴酸锂(lco)、镍酸锂(lno)、镍钴铝酸锂(nca)、镍钴锰酸锂(ncm)、富锂锰基层状氧化物(llos)中的一种或几种组合,且材料的形貌不限于球形团聚体、类单晶、纳米颗粒等;负极活性物质为金属锂、金属锂合金、碳硅复合材料、石墨、锂金属氮化物、氧化锑、碳锗复合材料中的一种或几种组合。

[0019]

金属锂、金属锂合金可以直接作为相应的负极。

[0020]

电解质前驱体混合液的组成为:磺酸内脂占电解质前驱体混合液质量分数为 30-80%,导电锂盐占电解质前驱体混合液的质量分数为10-50%,有机溶剂占电解质前驱体混合液的质量分数为1-30%,引发剂或催化剂质量分数为磺酸内酯质量的0.1-5%;电解质前驱体混合液中各物质的具体选择范围与聚磺酸内酯基聚合物电解质原材料各物质的选择范围相同。

[0021]

电池制备的形式可以有以下两种,具体包括(1):非原位组装工艺——正极、负极和本发明所述的固态聚合物电解质;(2):原位组装工艺——将不含有机溶剂的电解质前驱体混合液注射到含有正极、多孔支撑材料和负极的电池体系中,在60-150℃下加热固化2-20小时。

[0022]

本发明的创新性和实用性在于:

[0023]

本发明首次利用磺酸内脂、导电锂盐、多孔支撑材料和有机溶剂的混合物制备固态聚合物电解质。该聚合物电解质在室温下具有高离子电导率(≥5.0

×

10-4

s cm-1

)、宽电化学窗口(>5.0v)和良好热稳定性。同时,该聚合物电解质在组装成固态锂离子电池时,可以在锂电池电极表面形成一个保护层,能够有效地缓解锂离子在嵌入和脱出过程中造成的电极表面结构的破坏,进而提高锂电池的长循环稳定性。此外,该聚合物电解质可匹配高电压和高能量密度的富锂或者尖晶石正极材料,满足人们对高能量密度、高安全性固态锂离子电池的需要。并且,本发明的聚合物电解质在制备过程中可以不使用有机溶剂,采用原位聚合制备固态电解质,消除环境污染,大大提升了锂电池的安全性和实用性,并可应用到全固态锂电池(包括锂-硫电池)、全固态锂离子电池以及其他二次高能锂电池中。

附图说明

[0024]

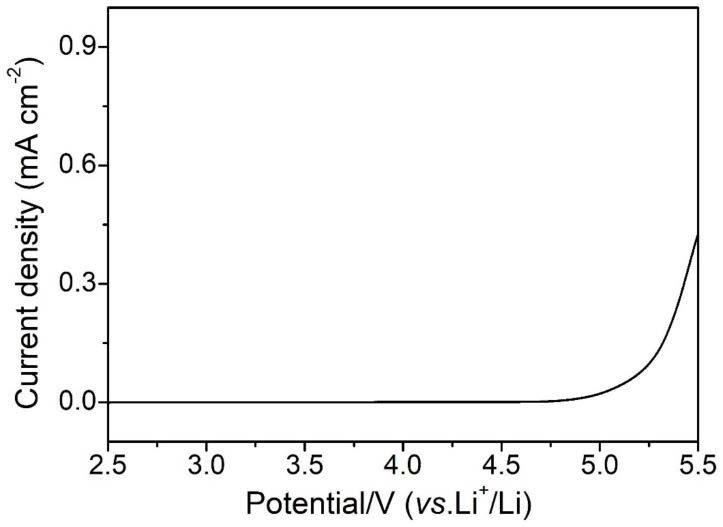

图1为聚合物电解质制备实施例1中的lsv图。

[0025]

图2为固态锂离子电池制备实施例6中电池充放电性能。

[0026]

图3为固态锂离子电池制备实施例6中的电池循环性能。

具体实施方式

[0027]

以下通过具体实施例来说明本发明,实施例是为了更好地理解本发明,绝不是限制本发明的范围。

[0028]

聚合物电解质的制备:

[0029]

实施例1

[0030]

将3g的1,3-丙烷磺酸内酯、1.5g双三氟甲烷磺酰亚胺锂(litfsi)溶解到 5ml碳酸乙烯酯中,室温下搅拌使其完全溶解;添加0.1g辛酸亚锡均匀搅拌。在聚四氟乙烯模具上,以whatman膜为多孔支撑骨架,将搅拌均匀的混合物刮涂到whatman膜的两面;真空干燥箱80℃下加热10小时固化成膜。

[0031]

实施例2

[0032]

将1g的3-氟-1,3-丙烷磺酸内酯、0.45g双三氟甲烷磺酰亚胺锂(litfsi) 溶解到1.5ml n-甲基吡咯烷酮(nmp)中,室温下搅拌使其完全溶解;添加0.02 g辛酸亚锡均匀搅拌。在聚四氟乙烯模具上,以whatman膜为多孔支撑骨架,将搅拌均匀的混合物刮涂到whatman膜的两面;真空干燥箱80℃下加热10小时固化成膜。

[0033]

实施例3

[0034]

将1.38g的1-丙烯1,3-磺内酯、0.6g双三氟甲烷磺酰亚胺锂(litfsi)溶解到2ml n-甲基吡咯烷酮(nmp)中,室温下搅拌使其完全溶解;添加0.02g偶氮二异丁氰均匀搅拌。在聚四氟乙烯模具上,以纤维素无纺布为多孔支撑骨架,将搅拌均匀的混合物刮涂到纤维素无纺布的两面;真空干燥箱80℃下加热10小时固化成膜。

[0035]

实施例4

[0036]

将1.8g的1,3-丙烯磺酸内酯、0.65g高氯酸锂(liclo4)溶解到2ml四氢呋喃中,室温下搅拌使其完全溶解;添加0.02g辛酸亚锡均匀搅拌。在聚四氟乙烯模具上,以纤维素无纺布为多孔支撑骨架,将搅拌均匀的混合物刮涂到纤维素无纺布的两面;真空干燥箱80℃下加热10小时固化成膜。

[0037]

实施例5

[0038]

将2.3g的1,4-丁磺酸内酯、0.8g高氯酸锂(liclo4)溶解到2ml四氢呋喃中,室温下搅拌使其完全溶解;添加0.05g三氟甲磺酸甲酯均匀搅拌。在聚四氟乙烯模具上,以whatman膜为多孔支撑骨架,将搅拌均匀的混合物刮涂到 whatman膜的两面;真空干燥箱80℃下加热10小时固化成膜。

[0039]

电解质厚度:采用千分尺(精度0.01毫米)测量嵌段聚合物电解质的厚度,任意去膜上3个点测量,求平均值。

[0040]

离子电导率:采用两个不锈钢垫片夹住聚合物电解质,组装2032的扣式电池测量阻抗,根据公式其中,l为聚合物电解质的厚度,s为不锈钢垫片面积,r为测量得到的阻抗值。

[0041]

电化学窗口:采用不锈钢和锂片夹住聚合物电解质,组装2032的扣式电池,进行线性伏安扫描测量,起始电压2.8v,最高电位5.5v,扫描速度为1mv s-1

。

[0042]

实施例电解质厚度(μm)离子电导率(s cm-1

,25℃)电化学窗口(v)1964.53

×

10-4

5.042868.96

×

10-4

5.103375.45

×

10-4

5.064536.74

×

10-4

5.135586.39

×

10-4

5.09

[0043]

固态锂离子电池制备:以下实施例中所用电解质混合液的具体组成与之相对应的固态聚合电解质成分一样。

[0044]

实施例6

[0045]

将240mg的富锂锰基层状氧化物正极材料和45mg的导电剂乙炔黑均匀研磨40min;加入15mg粘结剂聚偏氟乙烯、15mg不含有机溶剂的电解质混合液和150μl 1-甲基-2吡咯烷酮均匀研磨40min,获得有一定流动性的浆料。将浆料均匀涂敷在铝箔表面,在真空条件下80℃烘干8h,获得正极极片。将烘干后的极片裁成r=0.6mm的圆片,并与作为负极的金属锂和实施例1中的聚合物电解质组装固态锂离子半电池。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1