闪存结构及其形成方法与流程

1.本发明涉及半导体制造技术领域,尤其涉及一种闪存结构及其形成方法。

背景技术:

2.闪存(flash memory)是一种非易失性存储器,在没有电流供应的条件下也能够长久地保持数据,即断电数据也不会丢失。根据结构不同,闪存可分为或非型闪存(nor flash)和与非型闪存(nand flash)两种。其中,或非型闪存因为具备可直接执行代码、可靠性强、读取速度快等特性,从而成为闪存技术中主流的非易失性存储器,被广泛应用于手机或主板等需要记录系统编码的领域。

3.随着半导体技术的不断发展,缩小或非型闪存的存储单元尺寸也势在必行。然而,尺寸缩小可能会给或非型闪存带来的,诸如可靠性失效、编程效率低等,问题会越发显著。

4.因此,现有技术形成的或非型闪存结构性能有待进一步提高。

技术实现要素:

5.本发明解决的技术问题是提供一种闪存结构及其形成方法,以提高形成的闪存结构的性能。

6.为解决上述技术问题,本发明的技术方案提供一种闪存结构,包括:衬底;位于所述衬底表面相互分立的两个存储栅结构,各存储栅结构包括浮栅、位于所述浮栅上的控制栅结构,所述控制栅结构包括控制栅和位于所述控制栅表面的第一侧墙;位于所述两个存储栅结构之间的擦除栅结构;位于所述控制栅结构侧壁和所述擦除栅极结构之间具有第一侧墙,所述第一侧墙顶部表面低于所述控制栅结构顶部。

7.可选的,位于所述浮栅之间的所述擦除栅结构的顶部具有第一尺寸,位于所述控制栅结构之间的所述擦除栅结构的底部具有第二尺寸,所述第一尺寸小于所述第二尺寸。

8.可选的,所述擦除栅结构包括擦除栅介质层和位于所述擦除栅介质层上的擦除栅层。

9.可选的,所述控制栅结构还包括位于所述浮栅与所述衬底之间的浮栅氧层。

10.可选的,所述控制栅结构还包括位于所述浮栅和所述控制栅之间的控制栅介质层。

11.相应的,本发明的技术方案还提供一种闪存结构的形成方法,包括:提供衬底;在所述衬底表面形成浮栅材料层、位于所述浮栅材料层表面相互分立的两个初始控制栅结构,各初始控制栅结构包括初始控制栅、位于所述初始控制栅上的牺牲层和第一侧墙,所述初始控制栅之间具有控制栅开口,所述牺牲层之间具有暴露出所述控制栅开口的牺牲开口,所述第一侧墙位于所述牺牲开口侧壁;在所述控制栅开口和所述牺牲开口暴露出的所述初始控制栅结构侧壁形成初始第二侧墙和位于所述初始第二侧墙侧壁的第一介质层,所述第一介质层和所述初始第二侧墙的材料不同;刻蚀所述初始第二侧墙,直到所述初始第二侧墙顶部表面低于所述初始控制栅结构顶部表面,以形成第二侧墙;形成所述第二侧墙

之后,刻蚀所述浮栅材料层,直到暴露出所述衬底,以形成过渡浮栅,所述过渡浮栅之间具有浮栅开口;在所述控制栅开口、所述牺牲开口和所述浮栅开口内形成擦除栅结构。

12.可选的,刻蚀所述初始第二侧墙的工艺包括湿法刻蚀工艺。

13.可选的,所述湿法刻蚀工艺的工艺参数包括:刻蚀液包括磷酸溶液,刻蚀温度范围120℃至180℃,刻蚀液浓度范围80%至90%。

14.可选的,在形成所述浮栅开口之后,且在形成所述擦除栅结构之前,还去除所述第一介质层。

15.可选的,在形成所述擦除栅结构之后,还包括:去除所述牺牲层;在去除所述牺牲层之后,以所述第一侧墙为掩膜,刻蚀所述初始控制栅、所述过渡浮栅,直到暴露出所述衬底表面,形成所述衬底上相互分立的两个存储栅结构,各存储栅结构包括浮栅、位于所述浮栅上的控制栅结构,所述控制栅结构包括控制栅和所述第一侧墙,以所述过渡浮栅形成所述浮栅,以所述初始控制栅形成所述控制栅。

16.可选的,所述控制栅结构还包括位于所述浮栅和所述衬底之间的浮栅氧化层;所述浮栅氧化层的形成方法包括:在形成所述浮栅材料层之前,在所述衬底表面形成浮栅氧化材料层;所述浮栅氧化材料层被刻蚀形成所述浮栅氧化层。

17.可选的,所述初始第二侧墙和所述第一介质层的形成方法包括:在所述浮栅材料层表面和所述两个初始控制栅结构表面形成第二侧墙材料层;回刻所述第二侧墙材料层,直到暴露出所述浮栅材料层表面,形成所述初始第二侧墙;形成所述初始第二侧墙之后,在所述两个初始控制栅极结构表面形成第一介质材料层;回刻所述第一介质材料层,直到暴露出所述浮栅材料层表面,形成所述第一介质层。

18.可选的,所述初始控制栅结构侧壁和所述初始第二侧墙之间还具有第二介质层,所述第二介质层的材料与所述初始第二侧墙的材料不同;所述第二介质层的形成方法包括:在形成所述第二侧墙材料层之前,在所述浮栅材料层表面和所述两个初始控制栅结构表面形成第二介质材料层;所述第二介质材料层被刻蚀形成所述第二介质层。

19.可选的,所述第二介质层的材料包括介质材料,所述介质材料包括氧化硅、氮化硅、氮氧化硅、碳氧化硅、碳氮化硅和碳氮氧化硅中的一种或多种。

20.可选的,回刻所述第二侧墙材料层的工艺包括干法刻蚀工艺。

21.可选的,所述两个初始控制栅结构的形成方法包括:在所述浮栅材料层上形成控制栅材料层;在部分所述控制栅材料层上形成牺牲材料层;刻蚀所述牺牲材料层,形成所述牺牲层和所述牺牲开口;在所述牺牲开口侧壁形成所述第一侧墙;形成所述第一侧墙之后,刻蚀所述牺牲开口底部暴露出的所述控制栅材料层,形成两个所述初始控制栅。

22.可选的,所述控制栅结构还包括位于所述浮栅和所述控制栅之间的控制栅介质层;所述控制栅介质层的形成方法包括:在形成所述控制栅材料层之前,在所述浮栅材料层上形成控制栅介质材料层;所述控制栅介质材料层被刻蚀形成所述控制栅介质层。

23.可选的,所述擦除栅结构包括擦除栅层;所述擦除栅结构的形成方法包括:在所述控制栅开口、所述牺牲开口和所述浮栅开口内,以及所述初始控制栅结构表面形成擦除栅材料层;平坦化所述擦除栅材料层,直到暴露出所述初始控制栅结构顶部表面,以所述擦除栅材料层形成所述擦除栅层。

24.可选的,所述擦除栅结构还包括擦除栅介质层,所述擦除栅层位于所述擦除栅介

质层表面。

25.可选的,所述第二侧墙顶部表面低于所述初始控制栅结构顶部表面的深度范围为500a至1000a。

26.可选的,所述第二侧墙的材料包括介质材料,所述介质材料包括氧化硅、氮化硅、氮氧化硅、碳氧化硅、碳氮化硅和碳氮氧化硅中的一种或多种;所述第一介质层的材料包括介质材料,所述介质材料包括氧化硅、氮化硅、氮氧化硅、碳氧化硅、碳氮化硅和碳氮氧化硅中的一种或多种。

27.与现有技术相比,本发明实施例的技术方案具有以下有益效果:

28.本发明技术方案提供的一种闪存结构的形成方法中,初始第二侧墙侧壁具有第一介质层,在刻蚀所述初始第二侧墙形成第二侧墙的过程中,选择对所述初始第二侧墙与第一介质层具有较大刻蚀选择比的刻蚀工艺,控制刻蚀工艺参数(如时间),可以在使所述初始第二侧墙顶部表面低于所述初始控制栅结构顶部的同时,减少对初始控制栅侧壁的所述初始第二侧墙的刻蚀损伤;在形成擦除栅结构的平坦化过程中,所述初始控制栅结构顶部表面暴露,由于所述第二侧墙顶部表面低于所述初始控制栅结构顶部表面,因此不会暴露出所述第二侧墙顶部表面,进而在后续的刻蚀过程中,可以避免通过刻蚀所述第二侧墙而影响器件性能的情况,进而提高了工艺窗口和器件性能的稳定性。

29.进一步,在形成浮栅开口之后,且在形成所述擦除栅结构之前,还去除所述第一介质层,使形成的擦除栅结构中,使浮栅深入擦除栅结构中的部分增多,浮栅和擦除栅结构之间的包裹结构有利于浮栅中的电子隧穿入擦除栅,提高所形成的闪存结构的擦除效率。

附图说明

30.图1至图4是一种闪存结构形成过程的结构示意图;

31.图5至图15是本发明实施例中的闪存结构的形成方法各步骤的结构示意图。

具体实施方式

32.需要注意的是,本说明书中的“表面”、“上”,用于描述空间的相对位置关系,并不限定于是否直接接触。

33.如背景技术所述,采用现有技术形成的或非型闪存结构性能有待进一步提高。现结合一种闪存结构进行说明分析。

34.图1至图4是一种闪存结构形成过程的结构示意图。

35.请参考图1,提供衬底100;在所述衬底100表面形成浮栅氧化材料层101、所述浮栅氧化材料层101表面的浮栅材料层102、位于所述浮栅材料层102表面相互分立的两个初始控制栅结构和所述两个初始控制栅结构之间的初始开口107,所各初始控制栅结构包括初始栅介质层103、位于所述初始栅介质层103上的初始控制栅极104,位于所述初始控制栅极104上的牺牲层105和第一侧墙106,所述第一侧墙106还位于所述牺牲层105侧壁,且所述初始开口107暴露出所述第一侧墙106;在所述两个初始控制栅结构表面形成保护材料层108和位于所述保护材料层108表面的第二侧墙材料层109。

36.请参考图2,回刻所述保护材料层108和所述第二侧墙材料层109,直到暴露出所述浮栅材料层102表面,以所述保护材料层108形成保护层110,以所述第二侧墙材料层109形

成第二侧墙111;形成所述第二侧墙111之后,刻蚀所述浮栅材料层102和所述浮栅氧化材料层101,直到暴露出所述衬底100表面,以所述浮栅材料层102形成过渡浮栅层112,以所述浮栅氧化材料层101形成过渡浮栅氧层113,以所述初始开口107形成开口114。

37.请参考图3,在所述开口114内、所述初始控制栅结构表面形成擦除栅介质材料层(图中未示出)和位于所述擦除栅介质材料层上的擦除栅极材料层(图中未示出);平坦化所述擦除栅极材料层和所述擦除栅介质材料层,直到暴露出所述初始控制栅极结构顶部表面,以所述擦除栅极材料层和所述擦除栅介质材料层形成擦除栅115。

38.请参考图4,形成所述擦除栅115之后,去除所述牺牲层105;去除所述牺牲层105之后,以所述第一侧墙106为掩膜,刻蚀所述初始控制栅极104、初始栅介质层103、所述过渡浮栅层112、所述过渡浮栅氧层113,以所述初始控制栅极104形成控制栅极116,以所述初始栅介质层103形成栅介质层117,以所述过渡浮栅层112形成浮栅层118,以所述过渡浮栅氧层113形成浮栅氧层119。

39.上述方法用于形成或非型闪存结构,所述第二侧墙111用于隔离所述擦除栅115和所述控制栅极116,所述牺牲层105和所述第二侧墙111的材料均为氮化硅。所述第二侧墙111通过回刻所述第二侧墙材料层109获得,所述回刻工艺为干法刻蚀工艺。

40.所述第二侧墙111的形成过程存在两种情况。在一种情况下,所述第二侧墙材料层109的回刻量较少:在平坦化所述擦除栅极材料层之后,会使所述第二侧墙111顶部表面暴露(如图3所示),去除所述牺牲层105的过程采用磷酸溶液刻蚀,由于所述第二侧墙111的顶部表面暴露,且材料与所述牺牲层105相同,容易导致所述第二侧墙111同时被刻蚀形成凹槽a(如图4所示),甚至导致刻蚀液沿着所述凹槽a进入闪存结构中,影响器件性能,甚至导致器件失效。在另一种情况下,所述第二侧墙材料层109的回刻量较多:由于所述初始控制栅极104存在角部b,所述角部b表面的所述第二侧墙材料层109相对其他位置容易凸出,在过刻蚀的情况下,容易导致所形成的第二侧墙111从此处断开来,从而产生漏电,甚至导致形成的闪存器件性能失效。总之,所述第二侧墙111的形成工艺窗口较小,不利于器件性能的稳定性。

41.为了解决上述问题,本发明提供的一种闪存结构及其形成方法中,初始第二侧墙侧壁具有第一介质层,在刻蚀所述初始第二侧墙形成第二侧墙的过程中,选择对所述初始第二侧墙与第一介质层具有较大刻蚀选择比的刻蚀工艺,控制刻蚀工艺参数(如时间),可以在使所述初始第二侧墙顶部表面低于所述初始控制栅结构顶部的同时,减少对初始控制栅侧壁的所述初始第二侧墙的刻蚀损伤;在形成擦除栅结构的平坦化过程中,所述初始控制栅结构顶部表面暴露,由于所述第二侧墙顶部表面低于所述初始控制栅结构顶部表面,因此不会暴露出所述第二侧墙顶部表面,进而在后续的刻蚀过程中,可以避免通过刻蚀所述第二侧墙而影响器件性能的情况,进而提高了工艺窗口和器件性能的稳定性。

42.为使本发明的上述目的、特征和有益效果能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

43.图5至图15是本发明实施例中的闪存结构的形成方法各步骤的结构示意图。

44.请参考图5,提供衬底200。

45.在本实施例中,所述衬底200的材料包括硅。在其他实施例中,所述基底的材料包括碳化硅、硅锗、iii-v族元素构成的多元半导体材料、绝缘体上硅(soi)或者绝缘体上锗

(goi)。其中,iii-v族元素构成的多元半导体材料包括inp、gaas、gap、inas、insb、ingaas或者ingaasp。

46.后续,在所述衬底200表面形成浮栅材料层、位于所述浮栅材料层表面相互分立的两个初始控制栅结构,各初始控制栅结构包括初始控制栅、位于所述初始控制栅上的牺牲层和第一侧墙,所述初始控制栅之间具有控制栅开口,所述牺牲层之间具有暴露出所述控制栅开口的牺牲开口,所述第一侧墙位于所述牺牲开口侧壁。

47.所述浮栅材料层和所述两个初始控制栅结构的形成方法请参考图6至图7。

48.请参考图6,在所述衬底200表面形成浮栅材料层202;在所述浮栅材料层202上形成控制栅材料层204;在部分所述控制栅材料层204上形成牺牲材料层(图中未示出);刻蚀所述牺牲材料层,形成所述牺牲层205和所述牺牲开口207;在所述牺牲开口207侧壁形成所述第一侧墙206。

49.本实施例中,在形成所述浮栅材料层202之前,在所述衬底200表面形成浮栅氧化材料层201。所述浮栅氧化材料层201用于形成浮栅氧层。

50.本实施例中,在形成所述控制栅材料层204之前,在所述浮栅材料层202上形成控制栅介质材料层203。所述控制栅介质材料层203用于形成控制栅介质层。

51.本实施例中,所述控制栅介质材料层203包括第一介质材料层(图中未示出)、位于所述第一介质材料层上的第二介质材料层(图中未示出)和位于所述第二介质材料层上的第三介质材料层(图中未示出)。具体的,所述第一介质材料层的材料为氧化硅;所述第二介质材料层的材料为氮化硅;所述第三介质材料层的材料为氧化硅。

52.请参考图7,形成所述第一侧墙206之后,刻蚀所述牺牲开口207底部暴露出的所述控制栅材料层204,形成两个所述初始控制栅208。

53.各初始控制栅结构包括初始控制栅208、位于所述初始控制栅208上的牺牲层205和第一侧墙206,所述初始控制栅208之间具有控制栅开口210。

54.本实施例中,所述控制栅开口210还位于所述控制栅介质材料层203内。

55.后续,在所述控制栅开口210和所述牺牲开口207暴露出的所述初始控制栅结构侧壁形成初始第二侧墙和位于所述初始第二侧墙侧壁的第一介质层,所述第一介质层和所述初始第二侧墙的材料不同。本实施例中,所述初始第二侧墙和所述第一介质层的形成方法请参考图8至图10。

56.请参考图8,在所述浮栅材料层202表面和所述两个初始控制栅结构表面形成第二侧墙材料层211。

57.所述第二侧墙材料层211用于形成初始第二侧墙,进一步形成第二侧墙。

58.所述第二侧墙材料层211的材料包括介质材料,所述介质材料包括氧化硅、氮化硅、氮氧化硅、碳氧化硅、碳氮化硅和碳氮氧化硅中的一种或多种;所述第一介质层的材料包括介质材料,所述介质材料包括氧化硅、氮化硅、氮氧化硅、碳氧化硅、碳氮化硅和碳氮氧化硅中的一种或多种。本实施例中,所述第二侧墙材料层211的材料为氮化硅。

59.本实施例中,在形成所述第二侧墙材料层211之前,在所述浮栅材料层202表面和所述两个初始控制栅结构表面形成第二介质材料层212。

60.所述第二介质材料层212的材料与所述第二侧墙材料层211的材料不同。所述第二介质材料层212用于形成第二介质层。所述第二介质材料层在刻蚀所述第二侧墙材料层211

时,起到保护所述浮栅材料层202、所述初始控制栅208的作用。

61.所述第二介质材料层212的材料包括介质材料,所述介质材料包括氧化硅、氮化硅、氮氧化硅、碳氧化硅、碳氮化硅和碳氮氧化硅中的一种或多种。本实施例中,所述第二介质材料层212的材料为氧化硅。

62.请参考图9,回刻所述第二侧墙材料层211,直到暴露出所述浮栅材料层202表面,形成所述初始第二侧墙213。

63.回刻所述第二侧墙材料层211的工艺包括干法刻蚀工艺。控制回刻所述第二侧墙材料层211工艺时间,防止过刻蚀,可以减少对形成的初始第二侧墙213的刻蚀损伤,从而提高后续形成的第二侧墙213在控制栅和擦除栅结构之间的隔离能力。

64.本实施例中,所述第二介质材料层212被刻蚀形成所述第二介质层214。

65.具体的,所述初始控制栅结构侧壁和所述初始第二侧墙213之间还具有第二介质层214,所述第二介质层214的材料与所述初始第二侧墙213的材料不同。

66.所述第二介质层214的材料包括介质材料,所述介质材料包括氧化硅、氮化硅、氮氧化硅、碳氧化硅、碳氮化硅和碳氮氧化硅中的一种或多种。本实施例中,所述第二介质层214的材料为氧化硅。

67.请参考图10,形成所述初始第二侧墙213之后,在所述两个初始控制栅极结构表面形成第一介质材料层(图中未示出);回刻所述第一介质材料层,直到暴露出所述浮栅材料层202表面,形成所述第一介质层215。

68.所述第一介质层215的材料包括介质材料,所述介质材料包括氧化硅、氮化硅、氮氧化硅、碳氧化硅、碳氮化硅和碳氮氧化硅中的一种或多种。本实施例中,所述第一介质层215的材料为氧化硅。

69.所述第一介质层215用于作为掩膜刻蚀所述浮栅材料层202,形成所述浮栅材料层202内的浮栅开口。

70.请参考图11,刻蚀所述初始第二侧墙213,直到所述初始第二侧墙213顶部表面低于所述初始控制栅结构顶部表面,以形成第二侧墙216。

71.所述初始第二侧墙213侧壁具有第一介质层215,在刻蚀所述初始第二侧墙213形成第二侧墙216的过程中,选择对所述初始第二侧墙213与第一介质层215具有较大刻蚀选择比的刻蚀工艺,控制刻蚀工艺参数(如时间),可以在使所述初始第二侧墙213顶部表面低于所述初始控制栅结构顶部的同时,减少对初始控制栅侧壁的所述初始第二侧墙213的刻蚀损伤。

72.刻蚀所述初始第二侧墙213的工艺包括湿法刻蚀工艺。

73.所述湿法刻蚀工艺的工艺参数包括:刻蚀液包括磷酸溶液,刻蚀温度范围120℃至180℃,刻蚀液浓度范围80%至90%。

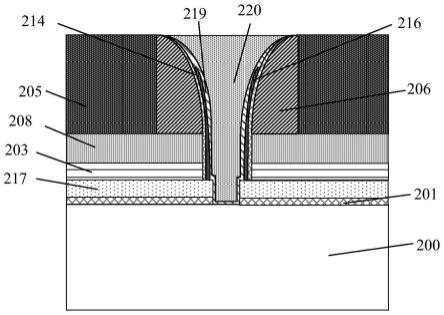

74.所述第二侧墙216顶部表面低于所述初始控制栅结构顶部表面的深度范围为500a至1000a。

75.所述第二侧墙216的材料包括介质材料,所述介质材料包括氧化硅、氮化硅、氮氧化硅、碳氧化硅、碳氮化硅和碳氮氧化硅中的一种或多种;所述第一介质层的材料包括介质材料,所述介质材料包括氧化硅、氮化硅、氮氧化硅、碳氧化硅、碳氮化硅和碳氮氧化硅中的一种或多种。本实施例中,所述第二侧墙216的材料为氮化硅。

76.请参考图12,形成所述第二侧墙216之后,刻蚀所述浮栅材料层202,直到暴露出所述衬底200,以形成过渡浮栅217,所述过渡浮栅217之间具有浮栅开口218。

77.本实施例中,所述浮栅开口218还位于浮栅氧化材料层201内。

78.后续,在所述控制栅开口210、所述牺牲开口207和所述浮栅开口218内形成擦除栅结构。

79.本实施例中,在形成所述浮栅开口218之后,且在形成所述擦除栅结构之前,还请参考图13。

80.请参考图13,在形成所述浮栅开口218之后,且在形成所述擦除栅结构之前,去除所述第一介质层215。

81.去除所述第一介质层215的工艺包括湿法刻蚀工艺。

82.去除所述第一介质层215,在后续形成的擦除栅结构中,可以使浮栅深入擦除栅结构中的部分增多,浮栅和擦除栅结构之间的包裹结构有利于浮栅中的电子隧穿入擦除栅,提高所形成的闪存结构的擦除效率。

83.请参考图14,在所述控制栅开口210、所述牺牲开口207和所述浮栅开口218内形成擦除栅结构。

84.本实施例中,所述擦除栅结构包括擦除栅层220。

85.本实施例中,位于所述过渡浮栅217之间的所述擦除栅结构的顶部具有第一尺寸,位于所述控制栅结构之间的所述擦除栅结构的底部具有第二尺寸,所述第一尺寸小于所述第二尺寸。具体的,可使后续形成的浮栅深入擦除栅结构中的部分增多,浮栅和擦除栅结构之间的包裹结构有利于浮栅中的电子隧穿入擦除栅,提高所形成的闪存结构的擦除效率。

86.所述擦除栅结构的形成方法包括:在所述控制栅开口210、所述牺牲开口207和所述浮栅开口218内,以及所述初始控制栅结构表面形成擦除栅材料层(图中未示出);平坦化所述擦除栅材料层,直到暴露出所述初始控制栅结构顶部表面,以所述擦除栅材料层形成所述擦除栅层220。

87.在形成擦除栅结构的平坦化过程中,所述初始控制栅结构顶部表面暴露,由于所述第二侧墙216顶部表面低于所述初始控制栅结构顶部表面,因此不会暴露出所述第二侧墙216顶部表面,进而在后续的刻蚀过程中,可以避免通过刻蚀所述第二侧墙216而影响器件性能的情况,进而提高了工艺窗口和器件性能的稳定性。

88.所述擦除栅结构还包括擦除栅介质层219,所述擦除栅层220位于所述擦除栅介质层219表面。

89.请参考图15,在形成所述擦除栅结构之后,还去除所述牺牲层205;在去除所述牺牲层205之后,以所述第一侧墙206为掩膜,刻蚀所述初始控制栅208、所述过渡浮栅217,直到暴露出所述衬底200表面,形成所述衬底200上相互分立的两个存储栅结构,各存储栅结构包括浮栅221、位于所述浮栅221上的控制栅结构,所述控制栅结构包括控制栅222和所述第一侧墙206,以所述过渡浮栅217形成所述浮栅221,以所述初始控制栅208形成所述控制栅222。

90.在去除所述牺牲层205的刻蚀工艺中,由于所述第二侧墙216顶部表面低于所述初始控制栅结构顶部表面,因此不会暴露出所述第二侧墙216顶部表面,可以避免通过刻蚀所述第二侧墙216而影响器件性能的情况,进而提高了工艺窗口和器件性能的稳定性。

91.所述控制栅结构还包括位于所述浮栅221和所述衬底200之间的浮栅氧化层223。具体的,所述浮栅氧化材料层201被刻蚀形成所述浮栅氧化层223。

92.本实施例中,所述控制栅结构还包括位于所述浮栅221和所述控制栅222之间的控制栅介质层224。具体的,所述控制栅介质材料层203被刻蚀形成过渡控制栅介质层224。

93.相应的,本发明实施例还提供一种采用上述方法所形成的闪存结构,请继续参考图15,包括:衬底200;位于所述衬底200表面相互分立的两个存储栅结构,各存储栅结构包括浮栅221、位于所述浮栅221上的控制栅结构,所述控制栅结构包括控制栅222和位于所述控制栅222表面的第一侧墙206;位于所述两个存储栅结构之间的擦除栅结构;位于所述控制栅结构侧壁和所述擦除栅极结构之间具有第一侧墙216,所述第一侧墙216顶部表面低于所述控制栅结构顶部。

94.本实施例中,所述擦除栅结构包括擦除栅介质层219和位于所述擦除栅介质层219上的擦除栅层220。

95.本实施例中,位于所述浮栅221之间的所述擦除栅结构的顶部具有第一尺寸,位于所述控制栅结构之间的所述擦除栅结构的底部具有第二尺寸,所述第一尺寸小于所述第二尺寸。

96.本实施例中,所述控制栅结构还包括位于所述浮栅221与所述衬底200之间的浮栅氧层223。

97.本实施例中,所述控制栅结构还包括位于所述浮栅221和所述控制栅222之间的控制栅介质层224。

98.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1