一种氧化钴-丝瓜络衍生氮掺杂碳复合材料及其制备方法和应用

1.本发明涉及电催化剂材料技术领域,更具体地,涉及一种氧化钴-丝瓜络衍生氮掺杂碳复合材料及其制备方法和应用。

背景技术:

2.出于环境保护的需要,人们迫切需要开发安全环保、经济高效的能源转换和存储装置。可充放电的锌空气电池由于具有较高的理论能量密度(1860wh kg-1

)、环境友好、安全性高、地壳锌储量丰富等优势而受到广泛关注。目前,可充放电的锌空气电池存在着能量转换效率低、充放电循环性能差的弊端,很大程度上阻碍了其广泛的商业化应用,这主要受限于空气阴极缓慢的动力学反应,包括放电过程中的氧还原反应(orr)和充电过程中的氧析出反应(oer)。因此,开发高效、耐用的orr和oer双功能催化剂至关重要。迄今为止,商业铂碳和钌、铱等贵金属及其合金催化剂被视为是具有最优异orr或oer催化性能的电催化剂,但是其存在成本极高、双功能催化效果不理想、稳定性差等严重问题,使其无法广泛应用。

3.近年来,钴基材料(尤其是氧化钴coo)由于具备独特的电子结构、易于调控的多变价态、丰富的地壳储量而备受关注。然而,由于钴氧化物本征电导率不足、制备时容易发生团聚现象,使其在作为orr或oer电催化剂时,显示出较低的催化活性和较差的稳定性。

4.现有技术公开了利用丝瓜络遗态支撑氮掺杂碳纳米管包覆铁纳米颗粒类芬顿催化剂的制备方法和应用,通过对丝瓜络进行碱化处理,将铁离子沉淀到丝瓜络表面,进行氮掺杂碳再高温热解得到以丝瓜络为载体负载金属化合物的催化剂,提高了催化剂的催化活性。但现有技术首先需要提前对丝瓜络进行碱化处理,碱化处理操作繁琐,且碱化处理容易破坏丝瓜络本身的结构,不利于金属离子在载体表面的均匀生长,也无法达到较好的催化性能的提升。

技术实现要素:

5.本发明的目的是克服现有的钴基材料催化剂的导电性能差,容易出现团聚,从而导致作为orr或oer电催化剂时,显示出较低的催化活性和较差的稳定性的缺陷和不足,提供一种氧化钴-丝瓜络衍生氮掺杂碳复合材料的制备方法,以丝瓜络衍生氮掺杂碳材料nc作为载体原位锚定钴离子,改善钴氧化物的团聚情况、使钴离子在载体表面均匀生长,增加暴露的活性位点数量、提高催化剂的电荷传输能力,从而同时提高orr和oer电催化剂双功能催化活性。

6.本发明的另一目的在于提供一种氧化钴-丝瓜络衍生氮掺杂碳复合材料。

7.本发明的再一目的在于提供一种氧化钴-丝瓜络衍生氮掺杂碳复合材料在制备氧还原和氧析出双功能电催化剂中的应用。

8.本发明的目的是通过以下技术方案实现的:

9.一种氧化钴-丝瓜络衍生氮掺杂碳复合材料的制备方法,包括以下操作步骤:

10.s1.清洗干燥丝瓜络,与氯化铵混合,在惰性气体保护下在800~1000℃的温度下进行碳化反应,得到丝瓜络衍生氮掺杂碳材料nc;

11.s2.将s1制备得到的nc浸入钴盐与缓释沉淀剂的混合溶液中,进行溶剂热反应,得到碳载钴前驱体纳米材料;

12.s3.将s2得到的碳载钴前驱体纳米材料在惰性气体保护下退火,得到氧化钴-丝瓜络衍生氮掺杂碳复合材料;

13.所述混合溶液中,nc的浓度为0.625~2.083g/l,钴盐的浓度为0.026~0.1mol/l,缓释沉淀剂的浓度为0.052~0.217mol/l。

14.本发明以丝瓜络为原料,成本低廉,安全环保。由于丝瓜络热解碳化后具有三维中空网状结构,比表面积大,能作为导电、自支撑的生长模板,有效改善钴氧化物的团聚,增加暴露的活性位点数量,进一步提升催化剂的电荷传输能力,从而提升其催化活性。

15.进一步地,选用氯化铵作为活化剂,能使得丝瓜络的高温碳化过程与氯化铵的高温热解同步进行,氯化铵高温分解产生nh3和hcl,nh3提供氮源对碳载体进行掺杂,改变了碳原子周围的电荷分布情况,产生带正电荷的碳原子,提高了材料的氧还原活性。c与nh3反应进一步生成hcn与h2,h2进一步与c反应生成ch4,这些反应过程中释放出来的气体有助于丝瓜络在高温碳化过程中形成丰富的多孔结构与裂纹,有利于传质过程的发生。nc材料具有良好的orr性能,但其oer性能不高,为了得到双功能的电催化剂,需要在nc材料上负载氧化钴以提高其oer性能。

16.高温碳化后的nc具有多孔结构,因此具有很强的吸附性,溶剂中的co

2+

通过静电作用吸附在nc材料上,在溶剂热反应的高温作用下,co

2+

的布朗运动会增强,在短时间内在nc材料表面达到充分吸附的状态,即co

2+

与nc材料的原位锚定作用。

17.而在高温碳化过程中形成nc材料,进一步衍生出部分-oh、-cooh等含氧官能团,能够提升nc的亲水性,便于后续吸附水中的co

2+

离子,加强与co

2+

的锚定作用。

18.钴盐混合溶液中加入的缓释沉淀剂,在受热条件下能够逐步水解释放出oh-,oh-与吸附在nc表面的co

2+

配位形成co(oh)2沉淀。缓释沉淀剂能够缓慢释放oh-,有助于co

2+

在nc材料表面的均匀沉积。钴盐与缓释沉淀剂用量过大,将导致nc材料表面生长出多重纳米片,会相互掩盖催化活性位点,而钴盐与缓释沉淀剂用量过小,会导致生长出来的纳米片很稀疏,使材料与电解液的接触不够充分,造成催化性能的不佳。

19.而当nc的用量过低时,得到的产品收率不佳,nc的用量过高时,又会进一步造成氧化钴纳米片的生长不均匀,且由于orr与oer为两个相反的过程,为了获得兼顾orr与oer催化性能的催化剂,必须兼顾nc、钴盐与沉淀剂的用量。

20.优选地,s1中所述的清洗操作为:将丝瓜络裁剪成小块,使用去离子水和乙醇交替清洗三次以上,至沥出清洗液澄清,冷冻干燥丝瓜络,冷冻干燥时间为12h。冷冻干燥可以完整保存原本丝瓜络的结构,使其不被压紧而团聚,从而规避常规干燥方法使丝瓜络质地变硬的问题。

21.优选地,s1中所述的丝瓜络与氯化铵质量比为1:(1~6)。氯化铵的含量过低,高温碳化过程中,氯化铵分解释放的nh3含量较少,不利于n原子的掺杂,同时也不利于多孔结构的形成。氯化铵的含量过高,高温碳化过程中会造成nh4cl高温分解产生的nh3、hcl在管子的后端大量凝结,导致烧制过程中管子可能会出现堵塞现象,影响制备过程的安全性。

22.更优选地,所述的丝瓜络与氯化铵质量比为1:5。在此条件下,能够在保证安全的同时,使n原子的掺杂量更高,使后续复合材料的催化效果更好。

23.所述高温碳化反应的反应条件为:升温速率2~5℃/min,温度800~1000℃,保温时间2~4h。当高温碳化反应温度过低,时间过短时,丝瓜络的碳化反应会不完全,进一步影响催化效率。而高温碳化反应的温度过高,时间过长时,会造成高温碳化后的材料含氮量低,含氧官能团的数量少,不利于后续与钴盐的锚定作用。

24.更优选地,所述高温碳化反应条件为:升温速率5℃/min,温度900℃,保温时间3h。在此条件下,得到的nc材料效果最好,在保证碳化完全的同时,同时确保nc材料的含氮量和含氧官能团数量,有利于后续与钴盐的锚定作用。

25.优选地,s2中所述的缓释沉淀剂包括c6h

12

n4、尿素、硫脲中的一种或多种。

26.更优选地,s2中所述的缓释沉淀剂为c6h

12

n4。c6h

12

n4作为缓释沉淀剂,在受热条件下可以逐步水解释放出oh-,oh-可以与吸附在nc表面的co

2+

配位形成co(oh)2沉淀。缓慢释放oh-,有助于co

2+

在nc材料表面的均匀沉积,而普通沉淀剂在高温条件下释放oh-的速度过快,导致co

2+

的快速沉积,不利于co(oh)2纳米片在nc表面的均匀生长。

27.优选地,s2中所述的钴盐包括硝酸钴、氯化钴、醋酸钴中的一种或多种。

28.优选地,s2中所述的混合溶液的溶剂为甲醇。使用甲醇溶液,能够改善nc材料浸润性差的问题,使其更充分地接触甲醇溶液中的钴离子,便于后续钴离子在nc材料上的锚定作用更好地发生。

29.更优选地,所述混合溶液中,nc的浓度为0.833g/l,钴盐的加入量为0.052mol/l,缓释沉淀剂的加入量为0.104mol/l。在此条件下,nc材料表面生长的纳米片效果最好,既不会过于密集相互掩盖催化活性位点,也不会因为纳米片过于稀疏导致后续催化性能不佳。且能够同时兼顾催化剂的orr与oer性能。

30.优选地,s2中所述溶剂热反应温度为120~180℃,所述溶剂热反应时间为6~24h。

31.优选地,s3中所述的退火反应条件为:升温速率2~5℃/min,温度350~500℃,保温时间2~4h。退火温度过低,时间过短,氢氧化钴或碱式碳酸钴分解不完全,影响纯相氧化钴的生成,温度过高,时间过长,氧化钴会在惰性气体条件下转变为钴单质,钴单质的oer催化活性不如氧化钴,而且钴单质在烧制的过程中更容易团聚从而降低材料的催化活性。

32.本发明还具体保护一种上述方法制备得到的氧化钴-丝瓜络衍生氮掺杂碳复合材料。

33.本发明的氧化钴-丝瓜络衍生氮掺杂碳复合材料作为orr或oer电催化剂显示出良好的催化活性和较好的稳定性,可以广泛应用于制备氧还原和氧析出双功能电催化剂,用于改善可充放电的锌空气电池的能量转换效率和充放电循环性能,促进锌空气电池的发展。

34.与现有技术相比,本发明的有益效果为:

35.(1)本发明选用氯化铵作为活化剂,与丝瓜络进行高温碳化反应,不需要对丝瓜络作额外的碱化处理,简化了制备流程,氯化铵在作为氮源和活化剂的同时在反应过程中产生大量的气体,使丝瓜络在高温碳化过程中形成丰富的多孔结构与裂纹,可高分散原位锚定钴原子,极大提升了材料的电催化活性。

36.(2)本发明通过控制nc、钴盐以及缓释沉淀剂的加入量,使氧化钴纳米片生长效果

更好,既不会过于密集相互掩盖催化活性位点,也不会因为纳米片过于稀疏导致后续催化性能不佳,进一步提升了氧化钴-丝瓜络衍生氮掺杂碳复合材料的催化性能。

37.(3)本发明所制备的氧化钴-丝瓜络衍生氮掺杂碳复合材料具有良好的导电性、可暴露出丰富的活性位点,具备优异的氧还原、氧析出双功能催化能力,可广泛应用于制备氧还原和氧析出双功能电催化剂。

附图说明

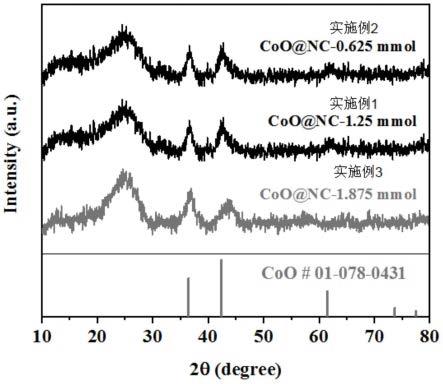

38.图1为实施例1~3所制备的氧化钴-丝瓜络衍生氮掺杂碳(coo-nc)复合材料的x射线衍射图。

39.图2为实施例1~3及对比例1~2制备的氧化钴-丝瓜络衍生氮掺杂碳(coo-nc)复合材料的扫描电镜图。

40.图3为实施例4制备的氧化钴-丝瓜络衍生氮掺杂碳(coo-nc)复合材料的扫描电镜图。

41.图4为实施例1~3及对比例1~2所制备的氧化钴-丝瓜络衍生氮掺杂碳(coo-nc)复合材料用于氧还原测试的极化曲线图。

42.图5为实施例1~3及对比例1~2所制备的氧化钴-丝瓜络衍生氮掺杂碳(coo-nc)复合材料用于氧析出测试的极化曲线图。

具体实施方式

43.为了更清楚、完整的描述本发明的技术方案,以下通过具体实施例进一步详细说明本发明,应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明,可以在本发明权利限定的范围内进行各种改变。

44.实施例1

45.一种氧化钴-丝瓜络衍生氮掺杂碳复合材料的制备方法,包括如下步骤:

46.s1.将市售的丝瓜络裁剪成小块,使用去离子水和无水乙醇交替清洗至少三次,直到沥出的清洗液澄清,再进行冷冻干燥,冷冻干燥时间为12h,

47.将冻干后的丝瓜络与氯化铵按照质量比为1:5进行物理混合,置于管式炉中,在氩气的保护条件下于900℃高温反应3h,升温速率为5℃/min,得到丝瓜络衍生氮掺杂碳nc;

48.s2.在反应容器中依次加入24ml的甲醇溶液、1.25mmol的co(no3)2·

6h2o、2.50mmol的c6h

12

n4,在室温下搅拌30min,向上述溶液中加入20mg的nc,封釜,在140℃条件下反应12h,经过清洗和烘干,得到碳载钴前驱体纳米材料;

49.s3.将碳载钴前驱体纳米材料置于瓷舟上,放入管式炉中,在氮气的气氛下,以5℃/min的升温速率升至350℃,并保持3h,冷却至室温后得到低载量的氧化钴-丝瓜络衍生氮掺杂碳(coo-nc)复合材料,

50.其中,s2中nc的浓度为0.833g/l,钴盐的浓度为0.052mol/l,缓释沉淀剂的浓度为0.104mol/l。

51.实施例2

52.一种氧化钴-丝瓜络衍生氮掺杂碳复合材料的制备方法,与实施例1基本相同,其区别在于:实施例2的钴盐加入量为0.625mmol,缓释沉淀剂加入量为1.25mmol,钴盐的浓度

为0.026mol/l,缓释沉淀剂的浓度为0.052mol/l。

53.实施例3

54.一种氧化钴-丝瓜络衍生氮掺杂碳复合材料的制备方法,与实施例1基本相同,其区别在于:实施例3的钴盐加入量为1.875mmol,缓释沉淀剂加入量为3.75mmol,钴盐的浓度为0.078mol/l,缓释沉淀剂的浓度为0.156mol/l。

55.实施例4

56.一种氧化钴-丝瓜络衍生氮掺杂碳复合材料的制备方法,与实施例1基本相同,其区别在于:实施例4中nc的加入量为50mg,混合溶液中,nc的浓度为2.083g/l。

57.实施例5

58.一种氧化钴-丝瓜络衍生氮掺杂碳复合材料的制备方法,与实施例1基本相同,其区别在于:实施例5丝瓜络与氯化铵的质量比为1:1,其余与实施例1相同。

59.实施例6

60.一种氧化钴-丝瓜络衍生氮掺杂碳复合材料的制备方法,与实施例1基本相同,其区别在于:实施例6丝瓜络与氯化铵的质量比为1:6,其余与实施例1相同。

61.实施例7

62.一种氧化钴-丝瓜络衍生氮掺杂碳复合材料的制备方法,与实施例1基本相同,其区别在于:实施例7步骤s2高温碳化反应条件为800℃,高温反应3h,升温速率为2℃/min,其余与实施例1相同。

63.实施例8

64.一种氧化钴-丝瓜络衍生氮掺杂碳复合材料的制备方法,与实施例1基本相同,其区别在于:实施例8步骤s2高温碳化反应条件为1000℃,高温反应3h,升温速率为5℃/min,其余与实施例1相同。

65.对比例1

66.一种氧化钴-丝瓜络衍生氮掺杂碳复合材料的制备方法,与实施例1基本相同,其区别在于:对比例1的钴盐加入量为0.312mmol,缓释沉淀剂加入量为0.624mmol,钴盐的浓度为0.013mol/l,缓释沉淀剂的浓度为0.026mol/l。

67.对比例2

68.一种氧化钴-丝瓜络衍生氮掺杂碳复合材料的制备方法,与实施例1基本相同,其区别在于:对比例2的钴盐加入量为2.5mmol,缓释沉淀剂加入量为5.0mmol,钴盐的浓度为0.104mol/l,缓释沉淀剂的浓度为0.208mol/l。

69.结构与性能表征

70.(1)x射线衍射分析

71.对上述实施例1~3制备的氧化钴-丝瓜络衍生氮掺杂碳复合材料进行x射线衍射分析,测试结果见图1。通过图1可知,实施例1~3均制备出氧化钴-丝瓜络衍生氮掺杂碳复合材料。其中,2θ≈24.5

°

处的特征衍射峰对应石墨化碳(002)晶面,表明丝瓜络经过高温热解后石墨化程度较高,具备较好的导电性;而2θ≈36.5

°

、42.4

°

、61.5

°

处的衍射峰则分别对应于coo(jcpds:01-078-0431)的(111)、(200)、(220)晶面,证实了nc上长出了coo。

72.(2)扫描电子显微镜表征

73.不同钴盐和沉淀剂加入量条件下的氧化钴纳米片生长情况

74.利用扫描电子显微镜观察实施例和对比例制备的氧化钴-丝瓜络衍生氮掺杂碳复合材料的表面情况,图2中(a)和(b)分别为对比例1制备的氧化钴-丝瓜络衍生氮掺杂碳复合材料在5μm和1μm的放大尺度下的表面情况,从图2(a)和(b)中可以看出,混合溶液中钴盐的浓度较低时,形成的coo多孔纳米片分布较为稀疏。

75.图2中(c)和(d)分别为实施例1制备的氧化钴-丝瓜络衍生氮掺杂碳复合材料在5μm和1μm的放大尺度下的表面情况;

76.图2中(e)和(f)分别为实施例2制备的氧化钴-丝瓜络衍生氮掺杂碳复合材料在5μm和1μm的放大尺度下的表面情况;

77.图2中(g)和(h)分别为实施例3制备的氧化钴-丝瓜络衍生氮掺杂碳复合材料在5μm和1μm的放大尺度下的表面情况;

78.从上述实施例1~3的氧化钴-丝瓜络衍生氮掺杂碳复合材料的表面结构可以看出,随着溶剂热反应中钴盐和沉淀剂用量的增大,在nc基底上生长的coo多孔纳米片呈现逐渐密集的趋势,在本发明的保护范围内,生长的coo多孔纳米片相互交织形成三维网络结构,有助于扩大催化剂与电解液的接触面积,促进催化反应的传质过程。

79.图2中(i)和(j)分别为对比例2制备的氧化钴-丝瓜络衍生氮掺杂碳复合材料在5μm和1μm的放大尺度下的表面情况。从对比例2的氧化钴-丝瓜络衍生氮掺杂碳复合材料的表面结构可以看出,当钴盐浓度过高时,生长的coo多孔纳米片尺寸更小,更加密集,甚至出现局部团聚的情况,无法改善催化性能。

80.不同nc加入量条件下的氧化钴纳米片生长情况

81.利用扫描电子显微镜观察上述实施例4制备的氧化钴-丝瓜络衍生氮掺杂碳复合材料,测试结果见图3。由图3可知,当nc的加入量过高时,部分丝瓜络衍生氮掺杂碳nc载体的表面生长了coo,部分丝瓜络衍生氮掺杂碳nc载体的表面未能生长coo,氧化钴的生长出现了不均匀的现象,进一步会降低材料的oer催化性能。

82.(3)氧还原、氧析出催化活性测试

83.测试方法:

84.催化剂浆液的制备:称取3.5mg经过研磨的coo-nc粉末和1.5mg的科琴黑粉末,分散于1ml的混合溶液中(超纯水:乙醇:5%nafion的体积比为19:19:2),超声30min得到均匀的催化剂浆液。

85.氧还原催化性能测试:取14ul的催化剂浆液滴涂在旋转环盘电极(rrde)表面,室温下干燥后便得到工作电极。在o2饱和的0.1m koh溶液中以1600rpm的转速测定其极化曲线,以此来评判样品的氧还原电催化性能。

86.氧析出催化性能测试:将催化剂浆液涂覆在1*1cm碳纸上,控制催化剂的负载量为1mg

·

cm-2

,在o2饱和的1m koh溶液中测定极化曲线,以此来评判样品的氧析出电催化性能。

87.对上述实施例1~3及对比例1~2制备的氧化钴-丝瓜络衍生氮掺杂碳复合材料的氧还原、氧析出催化活性进行测试,测试结果见表1、图4、图5。

88.测试结果:

89.表1实施例1~3及对比例1~2所制备的coo-nc复合材料的性能测试结果汇总

[0090][0091]

其中,需要说明的是:

[0092]

半波电位和极限电流密度的测试值越高则说明氧化钴-丝瓜络衍生氮掺杂碳复合材料的氧还原性能越好,10ma

·

cm-2

处的电位测定值越低,代表催化剂的氧析出性能越好,而氧电位的差值越小,则表明催化剂兼顾氧还原和氧析出双功能催化性能的效果就越好。

[0093]

对于氧还原性能orr起到主要贡献作用的是nc基底,对于氧析出性能oer起到主要贡献作用的是coo纳米片。实施例3中,由于加入的co

2+

盐浓度和沉淀剂浓度的浓度较高,生成的coo纳米片会相互交织形成三位网络结构。对于orr而言,由于nc基底被coo纳米片全部覆盖了,所以orr性能不如实施例1,同时coo纳米片自身的oer性能较好,所以实施例3的双功能差值也不大。

[0094]

对比例1中,加入的co

2+

盐浓度和沉淀剂浓度最低,此时长出的coo纳米片最稀疏。因为所测试orr时主要是因为nc基底的活性贡献,而nc基底自身的orr性能极佳,因此,对比例1的半波电位可达到0.84v。因为对比例1中的coo纳米片及其稀疏,故对比例1的oer性能很差。对比例1中虽然氧还原性能基本达到要求,但其10ma

·

cm-2

处的电位值较高,不具有良好的氧析出性能,无法同时具有良好的orr、oer双功能催化性能。

[0095]

对比例2中的氧化钴-丝瓜络衍生氮掺杂碳复合材料的半波电位测定值和极限电流密度值均较低,不具有良好的氧还原性能,氧电位差值也较高,无法同时具有良好的orr、oer双功能催化性能。

[0096]

对上述实施例1、实施例5和6制备的nc材料的氧还原催化活性进行测试,测试结果见表2。

[0097]

表2实施例1、实施例5和6制备的nc材料的氧还原催化活性

[0098][0099]

根据实施例1、实施例5、实施例6的数据结果,当在丝瓜络和氯化铵比例为1:5时,nc材料的氧还原性能最好。

[0100]

对上述实施例1、实施例7、实施例8制备的nc材料的氧还原催化活性进行测试,测试结果如表3。

[0101]

表3实施例1、实施例7和8制备的nc材料的氧还原催化活性

[0102][0103][0104]

根据实施例1、实施例7、实施例8的数据结果,当高温碳化反应条件为:升温速率5℃/min,温度900℃,保温时间3h时,得到的nc材料的氧还原催化活性最好。

[0105]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均属于本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1