显示面板的制作方法及显示面板与流程

1.本技术涉及显示领域,具体涉及一种显示面板的制作方法及显示面板。

背景技术:

2.显示面板无边框或窄边框技术方案的实现方式有两种,其中一种为侧面绑定方式:将正面绑定走线缩短或缩到面内,然后采用侧面印刷工艺在显示面板的侧面形成纳米银胶,纳米银胶与正面绑定走线连接,然后通过激光切割工艺图案化纳米银胶,之后将覆晶薄膜(chip on film,cof)绑定在显示面板的侧面的纳米银胶上,从而实现窄边框或无边框效果;侧面绑定方式还可以为:采用侧面物理气相沉积工艺在显示面板的侧面形成导电层,导电层与正面绑定走线连接,然后通过激光切割工艺或者光罩制程的方式图案化导电层,之后将覆晶薄膜绑定在显示面板的侧面的导电层上,从而实现窄边框或无边框效果;另外一种为背面绑定方式,将正面绑定走线缩短或缩到面内,然后在显示面板的背面对应正面绑定走线形成背面绑定走线,然后同样采用侧面印刷工艺或者侧面物理气相沉积工艺在侧面形成纳米银胶,随后通过激光切割工艺来图案化纳米银胶,纳米银胶连接正面绑定走线和背面绑定走线,最后将覆晶薄膜绑定在背面绑定走线上,从而实现窄边框或无边框的效果。

3.在对现有技术的研究和实践过程中,本技术的发明人发现,以上两种无边框或窄边框技术需要通过侧面印刷工艺配合激光切割工艺实现无边框或窄边框技术,或者通过侧面物理气相沉积工艺配合激光切割方式或光罩制程来实现,工艺复杂,其中,侧面印刷精度要求极高,制程工艺经常会有银离子因扩散渗透或对位异常导致基板短路或导致基板的刚度降低的情况发生,从而良率较低,同时成本高居不下,导致无边框技术无法广泛采用及普及。

技术实现要素:

4.本技术实施例提供一种显示面板的制作方法及显示面板,可以解决传统的无边框或窄边框技术的工艺复杂的技术问题。

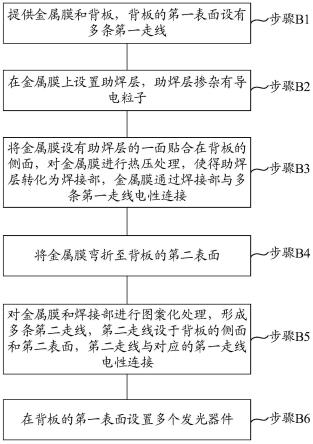

5.本技术实施例提供一种显示面板的制作方法,包括:

6.步骤b1、提供金属膜和背板,所述背板的第一表面设有多条第一走线;

7.步骤b2、在所述金属膜上设置助焊层,所述助焊层掺杂有导电粒子;

8.步骤b3、将所述金属膜设有助焊层的一面贴合在所述背板的侧面,对所述金属膜进行热压处理,使得所述助焊层转化为焊接部,所述金属膜通过所述焊接部与多条所述第一走线电性连接;

9.步骤b4、将所述金属膜弯折至所述背板的第二表面;

10.步骤b5、对所述金属膜和所述焊接部进行图案化处理,形成多条第二走线,所述第二走线设于所述背板的侧面和第二表面,所述第二走线与对应的所述第一走线电性连接;

11.步骤b6、在所述背板的第一表面设置多个发光器件。

12.可选的,在本技术的一些实施例中,在所述步骤b2之后,以及在所述步骤b3之前,所述显示面板的制作方法还包括:

13.对所述助焊层进行预固化处理。

14.可选的,在本技术的一些实施例中,所述导电粒子选自金导电粒子、锡导电粒子、银导电粒子和铟导电粒子中的一种或多种。

15.可选的,在本技术的一些实施例中,在所述步骤b3中,所述助焊层还覆盖在所述第一走线的上表面。

16.可选的,在本技术的一些实施例中,在所述步骤b3中,所述焊接部包括第一焊接部和第二焊接部;

17.在所述步骤b3中,对所述金属膜进行热压处理的步骤包括:

18.b31、对所述背板的侧面的所述金属膜进行第一次热压处理,使得所述背板的侧面的所述助焊层转化成所述第一焊接部,所述第一焊接部与所述第一走线的端面接触;

19.b32、对所述背板的第一表面的所述助焊层进行第二次热压处理,使得所述背板的第一表面的所述助焊层转化成所述第二焊接部,所述第二焊接部与所述第一走线的上表面接触,所述第一焊接部和所述第二焊接部电性连接。

20.可选的,在本技术的一些实施例中,在所述步骤b3中,所述金属膜还覆盖在所述第一走线上的所述助焊层上。

21.可选的,在本技术的一些实施例中,在所述步骤b3中,所述焊接部包括第一焊接部和第二焊接部;

22.在所述步骤b3中,对所述金属膜进行热压处理的步骤包括:

23.b231’、对所述背板的侧面的所述金属膜进行第一次热压处理,使得所述背板的侧面的所述助焊层转化成所述第一焊接部,所述第一焊接部与所述第一走线的端面接触;

24.b232’、对所述背板的第一表面的所述金属膜进行第二次热压处理,使得所述背板的第一表面的所述助焊层转化成所述第二焊接部,所述第二焊接部与所述第一走线的上表面接触,所述第一焊接部和所述第二焊接部电性连接。

25.可选的,在本技术的一些实施例中,在所述步骤b5之后,所述显示面板的制作方法还包括:

26.在所述背板的第二表面的所述第二走线上绑定覆晶薄膜;

27.对所述第一走线、所述第二走线和所述覆晶薄膜进行封装。

28.本技术实施例还提供一种显示面板,包括:

29.背板,所述背板的第一表面设有多条第一走线;

30.多条第二走线,所述第二走线包括走线主体和焊接部,所述走线主体至少设于所述背板的侧面和第二表面,所述焊接部至少设于所述背板的侧面和所述走线主体之间,所述走线主体通过所述焊接部与所述第一走线电性连接。

31.可选的,在本技术的一些实施例中,所述焊接部包括第一焊接部和第二焊接部,所述第一焊接部和所述第二焊接部连接,所述第一焊接部设于所述背板的侧面和所述走线主体之间,所述第一焊接部与所述第一走线的端面接触,所述第二焊接部覆盖于所述第一走线的上表面。

32.可选的,在本技术的一些实施例中,所述走线主体还覆盖于所述第一走线上的所

述第二焊接部上。

33.本技术实施例采用一种显示面板的制作方法及显示面板,通过助焊层将金属膜焊接在背板的侧面,助焊层转化为焊接部,使得金属膜通过焊接部与多条第一走线连接,然后将金属膜弯折至背板的第二表面,最后对金属膜进行图案化处理,从而形成多条第二走线。相比于通过侧面印刷工艺配合激光切割工艺实现无边框或窄边框技术,或者通过侧面物理气相沉积工艺配合激光切割方式或光罩制程实现无边框或窄边框技术,本技术的制作方法大大简化了工艺制程,降低了制作难度,并且不会出现银离子因扩散渗透或对位异常导致基板短路或导致基板的刚度降低的情况发生,有效提高产品良率;同时不需要使用纳米银胶、侧面印刷设备或者物理气相沉积设备,大大降低了制作成本。

附图说明

34.图1是本技术实施例提供的显示面板的制作方法的流程示意图;

35.图2是本技术实施例提供的在金属膜上涂布助焊剂的示意图;

36.图3是本技术实施例提供的将金属膜贴合在背板的侧面的第一种示意图;

37.图4是本技术实施例提供的对助焊层进行热压处理的第一种示意图;

38.图5是本技术实施例提供的将金属膜弯折至背板的第二表面的剖视示意图;

39.图6是本技术实施例提供的将金属膜弯折至背板的第二表面的侧视示意图;

40.图7是本技术实施例提供的将金属膜弯折至背板的第二表面的仰视示意图;

41.图8是本技术实施例提供的对金属膜和焊接部进行图案化处理的侧视示意图;

42.图9是本技术实施例提供的对金属膜和焊接部进行图案化处理的仰视示意图;

43.图10是本技术实施例提供的在背板的第二表面的第二导线上绑定覆晶薄膜的示意图;

44.图11是本技术实施例提供的对第一导线、第二导线和覆晶薄膜进行封装的仰视示意图;

45.图12是本技术实施例提供的对第一导线、第二导线和覆晶薄膜进行封装的剖视示意图及第一种显示面板的结构示意图;

46.图13是本技术实施例提供的将金属膜贴合在背板的侧面的第二种示意图;

47.图14是本技术实施例提供的对助焊层进行热压处理的第二种示意图;

48.图15是本技术实施例提供的第二种显示面板的结构示意图;

49.图16是本技术实施例提供的将金属膜贴合在背板的侧面的第三种示意图;

50.图17是本技术实施例提供的对助焊层进行热压处理的第三种示意图;

51.图18是本技术实施例提供的第三种显示面板的结构示意图。

具体实施方式

52.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方

位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

53.本技术实施例提供一种显示面板的制作方法及显示面板。以下分别进行详细说明。需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。

54.请参阅图1,本技术实施例提供一种显示面板的制作方法,包括:

55.步骤b1、如图3所示,提供金属膜200和背板100,背板100的第一表面110设有多条第一走线140;

56.步骤b2、如图2所示,在金属膜200上设置助焊层300,助焊层300掺杂有导电粒子310;

57.步骤b3、如图3和图4所示,将金属膜200设有助焊层300的一面贴合在背板100的侧面120,对金属膜200进行热压处理,使得助焊层300转化为焊接部400,金属膜200通过焊接部400与多条第一走线140电性连接;

58.步骤b4、如图5至图7所示,将金属膜200弯折至背板100的第二表面130;

59.步骤b5、如图8和图9所示,对金属膜200和焊接部400进行图案化处理,形成多条第二走线500,第二走线500设于背板100的侧面120和第二表面130,第二走线500与对应的第一走线140电性连接;

60.步骤b6、如图12所示,在背板100的第一表面110设置多个发光器件150。

61.本技术实施例的显示面板的制作方法,通过将金属膜200焊接在背板100的侧面120,使得金属膜200通过焊接部400与多条第一走线140连接,然后将金属膜200弯折至背板100的第二表面130,最后对金属膜200进行图案化处理,从而形成多条第二走线500。相比于通过侧面印刷工艺配合激光切割工艺实现无边框或窄边框技术,或者通过侧面物理气相沉积工艺配合激光切割方式或光罩制程实现无边框或窄边框技术,本技术的制作方法大大简化了工艺制程,降低了制作难度,并且不会出现银离子因扩散渗透或对位异常导致基板短路或导致基板的刚度降低的情况发生,有效提高产品良率;同时不需要使用纳米银胶、侧面印刷设备或者物理气相沉积设备,大大降低了制作成本。

62.具体的,本技术实施例所制得的显示面板可以为mini led(迷你发光二极管)显示面板或micro led(微发光二极管)显示面板,在此实施例中,发光器件150可以为mini led或micro led。可以理解的是,根据实际情况的选择和具体需求设置,显示面板也可以为液晶显示面板或有机发光二极管显示面板,在此不做唯一限定。

63.具体的,金属膜200的材料可以铜或银,即金属膜200可以为铜箔或银箔,当然,根据实际情况的选择和具体需求设置,金属膜200的材料可以做适当修改,在此不做唯一限定。

64.具体的,步骤b1中,提供金属膜200的步骤具体为:在基板上形成金属膜200,具体可以通过物理气相沉积或者电镀形成金属膜200,然后将金属膜200从基板上剥离,从而得到金属膜200。

65.具体的,如图1所示,显示面板的制作方法还包括:

66.步骤b51、如图10至图12所示,在背板100的第二表面130的第二走线500上绑定覆晶薄膜600;

67.步骤b52、对第一走线140、第二走线500和覆晶薄膜600进行封装。此结构下,在第

一走线140、第二走线500和覆晶薄膜600上覆盖封装胶700,可以起到保护作用,有效防止水汽和氧气侵蚀。

68.具体的,在步骤b2中,通过在金属膜200上涂布助焊剂,从而形成助焊层300;在步骤b3中,通过对助焊层300进行加热处理,使得助焊层300的溶剂挥发,导电粒子310熔融结合在一起形成焊接部400,或者导电粒子310、金属膜200设有助焊层300的部分和第一走线140的一端熔融结合在一起形成焊接部400。

69.本技术实施例中,如图2所示,金属膜200包括第一段210和第二段220,第一段210和第二段220连接,第一段210对应背板100的侧面120,第二段220对应背板100的第二表面130。在上述步骤b2中,如图3所示,助焊层300涂布于金属膜200的第一段210,且助焊层300的涂布位置至少对应第一走线140的端面。在上述步骤b3中,如图4所示,将金属膜200的第一段210贴合在背板100的侧面120,助焊层300位于第一段210和背板100的侧面120之间,且助焊层300与第一走线140的端面接触。在上述步骤b3中,如图4所示,通过对金属膜200进行热压处理,从而也对助焊层300起到加热处理,进而使得助焊层300转化成焊接部400,金属膜200和焊接部400之间紧密结合,焊接部400与第一走线140的端面也紧密结合,从而使得金属膜200通过焊接部400与多条第一走线140电性连接。在上述步骤b4中,将金属膜200的第二段220弯折至背板100的第二表面130。在上述步骤b5中,第二走线500也包括第一段210和第二段220,第一段210与第二段220连接,第一段210通过焊接部400与第一走线140电性连接。在上述步骤b51中,在第二走线500的第二段220上绑定覆晶薄膜600。

70.具体的,导电粒子310选自金导电粒子310、锡导电粒子310、银导电粒子310和铟导电粒子310中的一种或多种。可以理解的是,根据实际情况的选择和具体需求设置,导电粒子310的材料可以做适当修改,在此不做唯一限定。

71.具体的,在步骤b2之后,以及在步骤b3之前,所述显示面板的制作方法还包括:对助焊层300进行预固化处理。此设置下,可以使得助焊层300的表层固化,保证助焊层300稳定地附着在金属膜200上,防止助焊层300流动,以便于执行后续步骤b3。

72.具体的,在步骤b3中,如图13所示,金属膜200贴合在背板100的侧面120的过程中,金属膜200的第一段210和背板100的侧面120之间的助焊层300受到挤压,会溢流至背板100的第一表面110,使得助焊层300还覆盖在第一走线140的上表面。此设置下,后续在步骤b3中,如图14所示,对助焊层300进行加热处理后,所形成的焊接部400覆盖在第一走线140的端面和上表面,可以增加焊接部400与第一走线140之间的接触面积,可以减小焊接部400与第一走线140之间的接触电阻。如图15所示,后续所形成的显示面板中,第二走线500通过焊接部400与第一走线140电性连接,焊接部400与第一走线140之间的接触电阻较小,从而防止第二走线500和第一走线140之间的信号传输损耗过大,有效避免第二走线500和第一走线140之间接触不良。

73.具体的,在步骤b3中,如图14所示,焊接部400包括第一焊接部410和第二焊接部420,第一焊接部410设于背板100的侧面120,且金属膜200的第一段210、第一焊接部410与第一走线140的端面紧密结合;第二焊接部420设于背板100的第一表面110,且第二焊接部420与第一走线140的上表面紧密结合。在步骤b3中,对金属膜200进行热压处理的步骤包括:

74.b31、对背板100的侧面120的金属膜200进行第一次热压处理,使得背板100的侧面

120的助焊层300转化成第一焊接部410,即对金属膜200的第一段210进行第一次热压处理,使得金属膜200的第一段210和背板100的侧面120之间的助焊层300转化成第一焊接部410,金属膜200的第一段210与第一焊接部410紧密接触,第一焊接部410与第一走线140的端面紧密接触;

75.b32、对背板100的第一表面110的助焊层300进行第二次热压处理,使得背板100的第一表面110的助焊层300转化成第二焊接部420,第一焊接部410和第二焊接部420紧密接触且电性连接,第二焊接部420与第一走线140的上表面紧密接触。此设置下,可以使得金属膜200、助焊层300和第二走线500之间紧密结合,有效提高焊接强度,同时还能使助焊层300充分固化,有效提高防止第二走线500和第一走线140之间的信号传输损耗过大,有效避免第二走线500和第一走线140之间接触不良。

76.在步骤b31中,通过对背板100的侧面120的金属膜200进行第一次热压处理,使得背板100的侧面120的导电粒子310熔融结合在一起形成第一焊接部410,或者背板100的侧面120的导电粒子310、第一段210设有助焊层300的部分和第一走线140的一端熔融结合在一起形成第一焊接部410;在步骤b32中,通过对背板100的第一表面110的助焊层300进行第二次热压处理,使得背板100的第一表面110的导电粒子310熔融结合在一起形成第二焊接部420,或者背板100的第一表面110的导电粒子310和第一走线140的一端熔融结合在一起形成第二焊接部420。

77.具体的,在步骤b3中,如图16所示,金属膜200贴合在背板100的侧面120的过程中,金属膜200还覆盖在第一走线140上的助焊层300上。此设置下,后续在步骤b3中,如图17所示,对助焊层300进行加热处理后,所形成的焊接部400还覆盖在第一走线140的上表面,可以增加焊接部400与第一走线140的接触面积,可以减小焊接部400与第一走线140之间的接触电阻;同时,金属膜200还覆盖在第一走线140上的焊接部400,可以增加焊接部400与金属膜200之间的接触面积,可以减小焊接部400与金属膜200之间的接触电阻。如图18所示,后续所形成的显示面板中,第二走线500通过焊接部400与第一走线140电性连接,焊接部400与第一走线140之间的接触电阻较小,焊接部400与第二走线500之间的接触电阻较小从而防止第二走线500和第一走线140之间的信号传输损耗过大,有效避免第二走线500和第一走线140之间接触不良。

78.具体的,如图16所示,金属膜200还包括第三段230,第三段230与第一段210连接,具体来说,第一段210的一端与第二段220连接,第一段210的另一端与第三段230连接,即第三段230通过第一段210与第二段220连接。在步骤b3中,如图16所示,金属膜200贴合在背板100的侧面120的过程中,金属膜200的第一段210对应背板100的侧面120设置,金属膜200的第三段230对应背板100的第一表面110设置,且第一段210和背板100的侧面120之间设有助焊层300,第三段230和背板100的第一表面110之间设有助焊层300,第三段230具体覆盖在第一走线140上的助焊层300。在步骤b3中,如图17所示,通过对第一段210和背板100的侧面120之间的助焊层300进行加热处理,使得第一段210和背板100的侧面120之间的助焊层300转化成第一焊接部410,通过对第三段230和背板100的第一表面110之间的助焊层300进行加热处理,使得第三段230和背板100的第一表面110之间的助焊层300转化成第二焊接部420。

79.具体的,在步骤b3中,如图17所示,焊接部400包括第一焊接部410和第二焊接部

420,第一焊接部410设于背板100的侧面120,且金属膜200的第一段210、第一焊接部410与第一走线140的端面紧密结合;第二焊接部420设于背板100的第一表面110,且金属膜200的第三段230、第二焊接部420与第一走线140的上表面紧密结合。在步骤b3中,对金属膜200进行热压处理的步骤包括:

80.b31’、对背板100的侧面120的金属膜200进行第一次热压处理,使得背板100的侧面120的助焊层300转化成第一焊接部410,即对金属膜200的第一段210进行第一次热压处理,使得金属膜200的第一段210和背板100的侧面120之间的助焊层300转化为第一焊接部410,金属膜200的第一段210与第一焊接部410紧密接触,第一焊接部410与第一走线140的端面紧密接触;

81.b32’、对背板100的第一表面110的金属膜200进行第二次热压处理,使得背板100的第一表面110的助焊层300转化成第二焊接部420,即对金属膜200的第三段230进行第二次热压处理,使得金属膜200的第三段230和背板100的第一表面110之间的助焊层300转化为第二焊接部420,第一焊接部410和第二焊接部420紧密接触且电性连接,金属膜200的第三段230与第二焊接部420紧密接触,第二焊接部420与第一走线140的上表面紧密接触。

82.在步骤b31’中,通过对背板100的侧面120的金属膜200进行第一次热压处理,使得背板100的侧面120的导电粒子310熔融结合在一起形成第一焊接部410,或者背板100的侧面120的导电粒子310、第一段210设有助焊层300的部分和第一走线140的一端熔融结合在一起形成第一焊接部410;在步骤b32’中,通过对背板100的第一表面110的金属膜200进行第二次热压处理,使得背板100的第一表面110的导电粒子310熔融结合在一起形成第二焊接部420,或者背板100的第一表面110的导电粒子310、第三段230和第一走线140的一端熔融结合在一起形成第二焊接部420。

83.本技术实施例的显示面板的制作方法中,在对金属膜200的第一段210进行第一次热压处理后,金属膜200的第一段210设置有助焊层300的部分可以通过结晶层与第一走线140的端面熔融结合在一起,而金属膜200的第一段210未设置助焊层300的部分熔融结合在背板100的侧面120上。同样地,在对金属膜200的第三段230进行第二次热压处理后,金属膜200的第三段230设置有助焊层300的部分可以与第一走线140的上表面熔融结合在一起,而金属膜200的第三段230未设置助焊层300的部分熔融并与第一走线140的上表面熔融结合。

84.具体的,在步骤b4之后,以及在步骤b5之前,显示面板的制作方法还包括:

85.对背板100的第二表面130的金属膜200进行第三次热压处理,使得背板100的第二表面130的金属膜200熔融结合在背板100的第二表面130上,即对金属膜200的第二段220进行第三次热压处理,使得金属膜200的第三段230熔融结合在背板100的第二表面130上。

86.请参阅图12,本技术实施例还提供一种显示面板,显示面板采用上述制作方法制得,显示面板包括背板100和多条第二走线500,背板100的第一表面110设有多条第一走线140。第二走线500包括走线本体200和焊接部400,走线本体200至少设于背板100的侧面120和第二表面130,焊接部400至少设于背板100的侧面120和走线本体200之间,走线本体200通过焊接部400与第一走线140电性连接。

87.需要说明的是,走线本体200即为上述实施例的金属膜200,后文不再对走线本体200进行重复解释。

88.具体的,本技术实施例所制得的显示面板可以为mini led(迷你发光二极管)显示

面板或micro led(微发光二极管)显示面板,在此实施例中,背板100的第一表面110还设有多个发光器件150,发光器件150可以为mini led或micro led。可以理解的是,根据实际情况的选择和具体需求设置,显示面板也可以为液晶显示面板或有机发光二极管显示面板,在此不做唯一限定。

89.具体的,如图15所示,焊接部400包括第一焊接部410和第二焊接部420,第一焊接部410和第二焊接部420连接,第一焊接部410设于背板100的侧面120和走线本体200之间,第一焊接部410与第一走线140的端面紧密接触,第二焊接部420覆盖于第一走线140的上表面。

90.具体的,走线本体200包括第一段210和第二段220,第一段210和第二段220连接,第一段210对应背板100的侧面120设置,第二段220对应背板100的第二表面130设置。走线本体200的第一段210与第一焊接部410紧密接触,第一焊接部410与第一走线140的端面紧密接触。第一焊接部410和第二焊接部420紧密接触且电性连接,第二焊接部420与第一走线140的上表面紧密接触。此结构下,第二走线500通过焊接部400与第一走线140电性连接,焊接部400与第一走线140之间的接触电阻较小,从而防止第二走线500和第一走线140之间的信号传输损耗过大,有效避免第二走线500和第一走线140之间接触不良。

91.具体的,如图18所示,走线本体200还覆盖于第一走线140上的第二焊接部420上。此结构下,走线本体200还覆盖在第一走线140上的第二焊接部420上,可以增加焊接部400与走线本体200之间的接触面积,可以减小焊接部400与走线本体200之间的接触电阻。第二走线500通过焊接部400与第一走线140电性连接,焊接部400与第一走线140之间的接触电阻较小,焊接部400与第二走线500之间的接触电阻较小从而防止第二走线500和第一走线140之间的信号传输损耗过大,有效避免第二走线500和第一走线140之间接触不良。

92.具体的,如图18所示,走线本体200还包括第三段230,第三段230与第一段210连接,具体来说,第一段210的一端与第二段220连接,第一段210的另一端与第三段230连接,即第三段230通过第一段210与第二段220连接。第三段230覆盖于第一走线140上的第二焊接部420上。

93.具体的,显示面板还包括覆晶薄膜600,覆晶薄膜600设于背板100的第二表面130,覆晶薄膜600绑定于背板100的第二表面130的第二走线500上,具体绑定于第二走线500的走线本体200的第二段220上。

94.具体的,显示面板还包括封装胶700,封装胶700覆盖于第一走线140、第二走线500和覆晶薄膜600上,可以起到保护作用,有效防止水汽和氧气侵蚀。

95.具体的,焊接部400的材料包括金、锡、银和铟中的一种或多种。可以理解的是,根据实际情况的选择和具体需求设置,焊接部400的材料可以做适当修改,在此不做唯一限定。

96.具体的,走线本体200的材料可以铜或银,即走线本体200可以为铜箔或银箔,当然,根据实际情况的选择和具体需求设置,走线本体200的材料可以做适当修改,在此不做唯一限定。

97.以上对本技术实施例所提供的一种显示面板的制作方法及显示面板进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术

的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1