一种通信电源用电缆及制备工艺的制作方法

1.本发明涉及电缆领域,尤其涉及一种通信电源用电缆及制备工艺。

背景技术:

2.通信电源电缆是通信系统的一个组成部分,常被称为通信系统的“心脏”,在通信系统中占有极为重要的地位。如果通信电源电缆发生故障,就会使供电质量下降或供电中断,通信系统就不能正常运行,必然引发通信系统的故障,通信系统的故障将会造成巨大的经济损失和不可估量的影响。因此,对于电信运营商而言,在一定意义上,通信电源电缆是工作中头等重要的大事。可以说:“没有通信电源,就没有通信业务,就没有经济效益”。

3.为了保证通信畅通,必须对通信电源用的电缆给予足够的重视,并采取各种必要的措施,以达到通信电源的高可用性的要求。

4.但是目前的通信电源电缆,在耐火性能方面较差,一旦遭遇高温火灾,极易损坏,造成电缆失效。

技术实现要素:

5.本发明的目的在于针对现有技术的不足而提供一种通信电源用电缆及制备工艺。

6.为达到上述目的,本发明通过以下技术方案来实现。

7.一种通信电源用电缆,它包括铜导体、耐火层、绝缘层、内衬层、铠装层、外护套,所述铜导体的外侧设置有耐火层,所述耐火层的外侧设置有绝缘层,所述绝缘层的外侧设置有内衬层,所述内衬层的外侧设置有铠装层,所述铠装层的外侧设置有外护套,所述耐火层包括玻纤布、粘合剂、云母纸,所述云母纸的两侧分别使用粘合剂粘合玻纤布,所述铠装层与内衬层之间设置有绕包层。

8.进一步的,所述耐火层的厚度为0.14~0.3mm。

9.进一步的,所述绝缘层为合成云母带。

10.进一步的,所述内衬层为包带绝缘层,所述内衬层包括内包带层、内填充层、外填充层,所述内包带层为辐照交联无卤低烟阻燃聚烯烃绝缘料制作,所述内填充层、外填充层为阻燃绳套,阻燃绳套为阻燃绳绞制而成的套。

11.进一步的,所述铠装层采用双钢带铠装制作,钢带间隙10-12mm,钢带搭盖4-8mm。

12.进一步的,所述外护套采用90℃交联无卤低烟阻燃聚烃护套料制作。

13.进一步的,所述绕包层采用聚丙烯制作。

14.电缆的制备工艺包括以下步骤,

15.第一步,导体制备,采用铜材料制备型线导体,型线导体通过绞制而成;

16.第二步,耐火层制备,使用正搭盖的方式,将云母带绕包至铜导体上,绕包层数至少为3层,绕包的搭盖率为12-18%;

17.第三步,内衬层的制备,将聚烯烃绝缘料分别过60目、80目筛网,然后用注塑机挤包在第二步制备的缆芯上,然后采用电子加速器辐照交联,辐照剂量为10-16mrad;

18.第四步,成缆,将阻燃绳套装在第三步制作的缆芯上,使用绞合机绞合成缆,成缆后电缆的成缆节距860-1150mm,包带采用两层各自搭盖绕包结构,搭盖不得小于5%,内层填充阻燃绳的直径为外层阻燃绳直径为

19.第五步,绕包,将第四步制作的电缆缆芯使用pp带呈逆时针方向绕包;

20.第六步,铠装,将第四步制作的缆芯绕包,铠装钢带;

21.第七步,外护套的制备,将交联无卤低烟阻燃聚烃护套料用注塑机挤包在第五步制备的缆芯上,成圈、备用。

22.本发明的有益效果:本发明的电缆,在电缆铜导体的外侧设置有多层耐火层,并通过内衬层的分隔,使内衬层的内侧、外侧各具备耐火性能,并且互不干扰,电缆的耐火性能优异,同时采用钢带铠装,电缆强度高,耐冲击、弯折。

附图说明

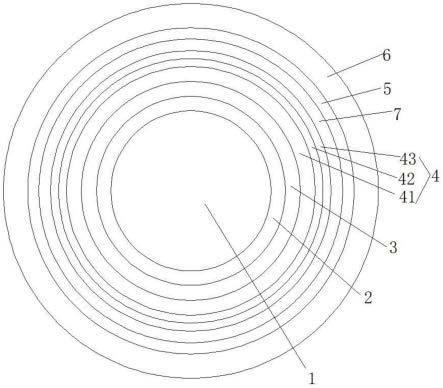

23.图1为本发明的电缆的截面结构示意图;

24.图2为本发明的耐火层的截面结构示意图;

25.图中:1、铜导体;2、耐火层;3、绝缘层;4、内衬层;5、铠装层;6、外护套;21、玻纤布;22、粘合剂;23、云母纸;7、绕包层。

具体实施方式

26.下面结合实施例对本发明做进一步说明,但不局限于说明书上的内容。

27.如图所示:一种通信电源用电缆,它包括铜导体1、耐火层2、绝缘层3、内衬层4、铠装层5、外护套6,铜导体1的外侧设置有耐火层2,耐火层2的外侧设置有绝缘层3,绝缘层3的外侧设置有内衬层4,内衬层4的外侧设置有铠装层5,铠装层5的外侧设置有外护套6。

28.铜导体1采用铜制备的线导体,通过多根铜线绞制而成。

29.耐火层2采用玻纤布合成的耐火云母带,云母带用玻纤布21作双面补强材料,用硅树脂粘合剂22粘合云母纸23制作而成。厚度为0.14~0.3mm,云母带具有优良的耐高温性能和耐燃烧性能,适用于各种耐火电缆中主要耐火绝缘层,在遇明火燃烧时基本不存在有害烟雾的挥发,所以该产品用于电缆不但有效,而且很安全。

30.绝缘层3为合成云母带,进一步加强电缆的绝缘、耐火性能。

31.内衬层4为包带绝缘层,其从内之外包括内包带层41、内填充层42、外填充层43,内包带层41采用105℃辐照交联无卤低烟阻燃聚烯烃绝缘料制作,耐腐蚀性能好,绝缘性能优异。内填充层42、外填充层43为阻燃绳套,采用阻燃绳绞制而成的套,套装在电缆上,一方面可以阻燃,另一方面可以在铠装时候保护电缆缆芯,内填充层42的阻燃绳直径为外填充层44的阻燃绳直径为

32.铠装层5采用双钢带铠装制作,钢带间隙10-12mm,钢带搭盖4-8mm。

33.外护套6采用耐热90℃交联无卤低烟阻燃聚烃护套料制作,耐腐性、耐磨性能优异。

34.铠装层5与内衬层4之间设置聚丙烯(pp)绕包层7,绕包层7采用pp材质制作,pp树脂具有耐高温、保温隔热、绝缘、防火阻燃、耐腐蚀、耐老化、耐气候性、高强度、外观光滑等

特点。

35.制备工艺:

36.第一步,导体制备,采用铜材料制备型线导体,型线导体通过绞制而成;

37.第二步,耐火层制备,使用正搭盖的方式,将云母带绕包至铜导体上,绕包层数至少为3层,绕包的搭盖率为12%-18%;

38.云母带的厚度及宽度在保证耐火层的绕包工艺性能及耐火性能的前提下可视情况作适当调整。云母带的绕包在任何部位不允许出现少层或没有正搭盖的不良现象,接头处的外径最大不超过绕包外径的0.3mm,绕包层的接头处应采用宽度不大于15mm透明胶带粘牢,透明胶带最多只允许粘两层。绕包时云母带的玻璃布带基面朝外,绕包耐火层时过线模孔径不宜过大以避免耐火芯摆动较大,影响耐火层绕包质量,过线模孔径一般较绕包后的外径大2~4mm。

39.耐火层制作完成后,使用玻璃布绕包制作绝缘层;

40.第三步,内衬层的制备,将聚烯烃绝缘料分别过60目、80目滤网,然后采用注塑机挤包在第二步制备的缆芯上,然后采用电子加速器辐照交联,辐照剂量为10-16mrad;

41.绝缘层表面应光滑、色泽均匀,断面无目力可见的砂眼和气孔等缺陷;绝缘层必须进行火花试验,分相采用符合gb/t6995.5的颜色识别,四芯电缆优先采用:黄、绿、红、蓝,挤出温度视挤出情况可作适当调整,温度允许变化范围为:工艺规定值

±

15℃。

42.绝缘挤制时滤网需定期更换,一个班(12小时)或两个班一换。任何时候发现火花增多,应立即更换滤网。

43.第四步,成缆,将阻燃绳套装在第三步制作的缆芯上,使用绞合机绞合成缆,成缆后电缆的成缆节距860-1150mm,然后包带,包带采用两层各自搭盖绕包结构,搭盖不得小于5%,内层阻燃绳的直径为外层阻燃绳直径为

44.第五步,绕包,将第四步制作的电缆缆芯使用pp带呈逆时针方向绕包;

45.第六步,铠装,将第四步制作的缆芯绕包,铠装钢带;

46.第七步,外护套的制备,将交联无卤低烟阻燃聚烃护套料用注塑机挤包在第五步制备的缆芯上,成圈、备用。

47.外护套采用耐热90℃交联无卤低烟阻燃聚烃护套料,氧指数不小于35,外护套应紧密挤包在缆芯上,且应容易剥离而不损伤绝缘体,外护套表面应平整、色泽均匀、无机械损伤;不允许有明显的凹凸起泡、通洞、脱节等缺陷。断面应无目力可见的气孔。挤出温度应根据具体使用的材料进行控制和调整,允许温度变化范围为

±

15℃。牵引速度视生产过程中的实际情况,可作适当调整,模具尺寸根据实际情况作适当调整。铠装型电缆护套应经受gb/t3048.10的火花试验。铠装型电缆成圈直径应不小于电缆外径的20倍。

48.显然,本发明的上述实施方式仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无法对所有的实施方式予以穷举。凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1