一种磁性填充浆料及其制备方法与应用与流程

1.本发明涉及功率电感技术领域,具体涉及一种磁性填充浆料及其制备方法与应用。

背景技术:

2.功率电感作为电子电路的基本元件之一,广泛应用于电子电路产品中。在电子小型化、集成化的趋势下,能够满足大电流大功率且小型化的叠层电感,需要具有较高的电极线条高宽比,沟槽填充工艺可以制作较厚的电极并能防止叠压过程中电极崩塌,从而能够实现较优的高宽比。

3.cn 108623288a公开了一种氧化铍陶瓷流延成型浆料及其生产方法。所述氧化铍陶瓷流延成型浆料的组成为:按重量百分比计,粉体50%-70%,有机溶剂30%-50%,经过预球磨、两次球磨,得到的浆料流延性能较好。

4.cn 104446518a提供了一种nfc磁芯用水基流延浆料,所述浆料包括铁氧体粉料、分散剂、粘结剂、增塑剂和去离子水;以浆料的总质量为基准,所述铁氧体的含量为60-75wt%,所述分散剂的含量为0.3-1wt%,所述粘结剂的含量为4-10wt%,所述增塑剂的含量为3-6wt%,其余为去离子水;所述粘结剂为聚乙烯醇和聚丙烯酸的混合物。以上两项发明提供的浆料固含量相对较低,所制浆料的粘度较低,只适用于流延成型,无法适用于丝网印刷工艺。

5.cn 101354948a公开了一种片式电感器的制造方法,包括丝网印刷、流延、排胶、烧结步骤,所述的丝网印刷步骤中,丝网印刷框的导线凹槽是0.5-0.85周,在导线凹槽的一端有光感乳胶柱;在基底流延模片上放置丝网印刷框,在框的导线凹槽上印刷线导体浆料,形成内电极;再在整个丝网印刷框面上印刷介质浆料,形成介质模片,在光感乳胶柱处形成通孔;反复放置丝网印刷框,印刷线导体浆料和介质浆料,形成叠层电感器的磁体。该发明中的线导体浆料的固含量较低,且易产生结团沉降的现象。

6.针对现有技术的不足,亟需提供一种具有较好的稳定性、触变性以及粘度的适用于丝网印刷工艺的磁性填充浆料。

技术实现要素:

7.本发明的目的在于提供一种磁性填充浆料及其制备方法与应用,通过引入铁氧体作为绝缘包覆剂,保证软磁合金粉的高磁导率,同时搭配合适的粘结液以及复合溶剂,调控合理配比,使制得的磁性填充浆料具有良好的适印性与磁导率,可用于丝网印刷制备大电流叠层功率电感。

8.为达到此发明目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种磁性填充浆料,以重量份数计,所述磁性填充浆料的原料包括:软磁合金粉95-99份,铁氧体粉1-5份,粘结液10-20份,第一复合溶剂3-6份,分散剂0.3-0.6份,第一增塑剂0.3-0.6份;

10.所述粘结液包括质量比为(3-4):(4-5):(3-1)的粘结剂、第二复合溶剂以及第二增塑剂。

11.所述软磁合金粉的重量份数为95-99份,例如可以是95份、96份、97份、98份或99份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

12.所述铁氧体粉的重量份数为1-5份,例如可以是1份、2份、3份、4份或5份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

13.所述粘结液的重量份数为10-20份,例如可以是10份、12份、15份、18份或20份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

14.所述第一复合溶剂的重量份数为3-6份,例如可以是3份、3.5份、4份、5份或6份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

15.所述分散剂的重量份数为0.3-0.6份,例如可以是0.3份、0.35份、0.4份、0.5份或0.6份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16.所述第一增塑剂的重量份数为0.3-0.6份,例如可以是0.3份、0.35份、0.4份、0.5份或0.6份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17.所述粘结剂、第二复合溶剂以及第二增塑剂的质量比为(3-4):(4-5):(3-1),例如可以是3:4:3、3.2:4.3:2.5、3.5:4.5:2、3.8:4.7:1.5或4:5:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18.本发明提供的磁性填充浆料,浆料的固含量较高,引入铁氧体粉作为绝缘包覆剂,可使得软磁合金粉具有较高的磁导率,同时绝缘包覆剂具有高电阻率的特性,保证了绝缘包覆剂对软磁合金粉的磁稀释作用;通过调控粘结液体系中各组分的配比,使得浆料具有较好的适印性,印刷过程不易干堵网,印刷后浆料不易流淌摊开,且容易烘干,能够满足作为丝网印刷填充浆料的性能要求。

19.优选地,所述软磁合金粉包括fesicr合金粉和/或fesial合金粉。

20.优选地,所述软磁合金粉的粒径范围为4-20μm,例如可以是4μm、7μm、10μm、12μm、15μm、18μm或20μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21.优选地,所述铁氧体粉包括nizn铁氧体粉、mnzn铁氧体粉、nicuzn铁氧体粉或sr3co2铁氧体粉中的任意一种或至少两种的组合,典型但非限制性的组合包括nizn铁氧体粉与mnzn铁氧体粉的组合,nicuzn铁氧体粉与sr3co2铁氧体粉的组合,nizn铁氧体粉、mnzn铁氧体粉与nicuzn铁氧体粉的组合,mnzn铁氧体粉、nicuzn铁氧体粉与sr3co2铁氧体粉的组合,或nizn铁氧体粉、mnzn铁氧体粉、nicuzn铁氧体粉与sr3co2铁氧体粉的组合。

22.优选地,所述铁氧体粉的中值粒径d50<1μm,例如可以是1μm、0.8μm、0.5μm、0.3μm或0.1μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23.优选地,所述粘结剂包括热塑性树脂。

24.优选地,所述热塑性树脂包括聚乙烯醇缩丁醛和/或聚甲基丙烯酸甲酯。

25.优选地,所述热塑性树脂的数均分子量为60000-220000,例如可以是60000、80000、100000、120000、150000、180000、200000或220000,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26.优选地,所述热塑性树脂的玻璃化温度≤80℃,例如可以是80℃、79℃、78℃、77℃、76℃或75℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27.优选地,所述第一复合溶剂与第二复合溶剂分别独立地包括质量比为1:(1.5-3)的第一溶剂与第二溶剂,例如可以是1:1.5、1:2、1:2.5或1:3,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28.优选地,所述第一溶剂包括松油醇。

29.优选地,所述第二溶剂包括芳香族溶剂和/或醇类溶剂。

30.本发明提供的复合溶剂,可以有效调节浆料的挥发性,所述第一溶剂的沸点高、挥发慢,与低沸点的第二溶剂共混可以保证印刷后的浆料易于烘干固化,提高印刷效果。

31.优选地,所述芳香族溶剂包括二甲苯和/或甲苯。

32.优选地,所述醇类溶剂包括正丙醇、异丙醇或乙醇中的任意一种或至少两种的组合,典型但非限制性的组合包括正丙醇与异丙醇的组合,异丙醇与乙醇的组合,正丙醇与乙醇的组合,或正丙醇、异丙醇与乙醇的组合。

33.优选地,所述分散剂包括蓖麻油、工业鱼油或三油酸甘油酯中的任意一种或至少两种的组合,典型但非限制性的组合包括蓖麻油与工业鱼油的组合,工业鱼油与三油酸甘油酯的组合,蓖麻油与三油酸甘油酯的组合,或蓖麻油、工业鱼油与三油酸甘油酯的组合。

34.优选地,所述第一增塑剂与第二增塑剂分别独立地包括邻苯二甲酸二辛脂、邻苯二甲酸二丁酯或至少2个羟基官能团的聚醚化合物中的任意一种或至少两种的组合,典型但非限制性的组合包括邻苯二甲酸二辛脂与邻苯二甲酸二丁酯的组合,邻苯二甲酸二丁酯与至少2个羟基官能团的聚醚化合物的组合,邻苯二甲酸二辛脂与至少2个羟基官能团的聚醚化合物的组合,或邻苯二甲酸二辛脂、邻苯二甲酸二丁酯与至少2个羟基官能团的聚醚化合物的组合。

35.第二方面,本发明提供了如第一方面所述磁性填充浆料的制备方法,所述制备方法包括如下步骤:

36.(1)按配方量均匀球磨混合软磁合金粉、铁氧体粉、第一复合溶剂以及分散剂,得到分散浆料;

37.(2)按配方量球磨混合粘结液、第一增塑剂以及步骤(1)所得分散浆料,得到混合料;

38.(3)步骤(2)所得混合料依次经过滤与真空脱泡,得到所述磁性填充浆料。

39.本发明提供的磁性填充浆料的制备方法,采用分段球磨,可以保证软磁合金粉与铁氧体粉充分润湿,且在浆料中分散均匀,有效提高了磁性填充浆料中的各组分融合效果与浆料的稳定性。

40.优选地,步骤(1)所述球磨混合的转速为120-200rpm,例如可以是120rpm、140rpm、160rpm、180rpm或200rpm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

41.优选地,步骤(1)所述球磨混合的时间为2-8h,例如可以是2h、3h、4h、5h、6h、7h或8h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

42.优选地,步骤(1)所述球磨混合时加入球磨介质,所述球磨介质包括锆球。

43.优选地,步骤(1)所述球磨混合时的球料质量比为(1-2):1,例如可以是1:1、1.2:1、1.5:1、1.8:1或2:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

44.优选地,步骤(2)所述粘结液的制备步骤为:按配方量充分混合第二溶剂与粘结

剂,然后按配方量加入第一溶剂与第二增塑剂,经球磨混合得到所述粘结液。

45.所述“充分混合”是指,向所述第二溶剂中缓慢加入所述粘结剂并持续搅拌,直至所述粘结剂分散以及膨润。

46.本发明将所述粘结剂制成粘结液再进行球磨,而不是直接采用粘结剂进行球磨,是由于粘合剂常态下为固态,首先采用溶剂充分进行溶解,才能有效保证粘结剂与粉体均匀混合,避免浆料结团。

47.优选地,所述球磨混合的转速为120-200rpm,例如可以是120rpm、140rpm、160rpm、180rpm或200rpm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

48.优选地,所述球磨混合的时间为2-8h,例如可以是2h、3h、4h、5h、6h、7h或8h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

49.优选地,步骤(2)所述球磨混合的转速为120-200rpm,例如可以是120rpm、140rpm、160rpm、180rpm或200rpm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

50.优选地,步骤(2)所述球磨混合的时间为18-24h,例如可以是18h、19h、20h、21h、22h、23h或24h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

51.优选地,步骤(3)所述过滤的方法为筛网过滤。

52.优选地,步骤(3)所述真空脱泡的时间为10-15min,例如可以是10min、11min、12min、13min、14min或15min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

53.所述真空脱泡可以改善过滤后的磁性填充浆料中的气体含量,从而提高制得产品的品质。

54.优选地,步骤(3)所述真空脱泡的真空度为-0.08--0.09mpa,例如可以是-0.08mpa、-0.082mpa、-0.085mpa、-0.088mpa或-0.09mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

55.作为本发明第二方面所述的制备方法的优选技术方案,所述制备方法包括如下步骤:

56.(1)按配方量在转速120-200rpm下均匀球磨混合软磁合金粉、铁氧体粉、第一复合溶剂以及分散剂2-8h,得到分散浆料;

57.所述球磨混合时的球料质量比为(1-2):1;

58.(2)按配方量在转速120-200rpm下球磨混合粘结液、第一增塑剂以及步骤(1)所得分散浆料,混合18-24h,得到混合料;

59.所述粘结液的制备步骤为:按配方量充分混合第二溶剂与粘结剂,然后按配方量加入第一溶剂与第二增塑剂,在转速120-200rpm下球磨混合2-8h得到所述粘结液;

60.(3)步骤(2)所得混合料依次经筛网过滤与-0.08--0.09mpa下真空脱泡10-15min,得到所述磁性填充浆料。

61.第三方面,本发明提供了如第一方面所述磁性填充浆料的应用,所述磁性填充浆料应用于大电流叠层功率电感的制备。

62.相对于现有技术,本发明具有以下有益效果:

63.本发明提供的磁性填充浆料,通过引入铁氧体粉作为绝缘包覆剂,使得软磁合金

粉具有较高的磁导率,同时绝缘包覆剂具有高电阻率的特性,保证了绝缘包覆剂对软磁合金粉的磁稀释作用;通过调控粘结液体系中各组分的配比,同时引入复合溶剂,使得磁性填充浆料具有较好的适印性和触变性,10r/min的粘度可达280pa

·

s,触变系数为1.82,印刷过程不易干堵网,印刷后浆料不易流淌摊开,且容易烘干,能够满足作为丝网印刷填充浆料的性能要求;本发明采用分段球磨的方式,可以显著提高所述磁性填充浆料的稳定性和均匀性,长时间放置不易结团和沉降。

具体实施方式

64.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

65.实施例1

66.本实施例提供了一种磁性填充浆料,以重量份数计,所述磁性填充浆料的原料包括:fesicr合金粉97份,nizn铁氧体粉3份,粘结液15份,第一复合溶剂4份,蓖麻油0.4份,第一增塑剂0.4份;所述粘结液为质量比3.5:4.5:2的聚乙烯醇缩丁醛、第二复合溶剂以及第二增塑剂;所述第一复合溶剂与第二复合溶剂均为质量比1:2的松油醇与乙醇;所述第一增塑剂与第二增塑剂均为邻苯二甲酸二辛脂;所述fesicr合金粉的中值粒径d50为12μm,所述nizn铁氧体粉的中值粒径d50为0.7μm。

67.所述磁性填充浆料采用如下制备方法得到,所述制备方法包括如下步骤:

68.(1)按配方量在转速160rpm下均匀球磨混合fesicr合金粉、nizn铁氧体粉、第一复合溶剂以及蓖麻油5h,得到分散浆料;

69.所述球磨混合时的球料质量比为1.5:1;

70.(2)按配方量在转速160rpm下球磨混合粘结液、第一增塑剂以及步骤(1)所得分散浆料,混合21h,得到混合料;

71.所述粘结液的制备步骤为:按配方量充分混合乙醇与聚乙烯醇缩丁醛,然后按配方量加入松油醇与第二增塑剂,在转速160rpm下球磨混合5h得到所述粘结液;

72.(3)步骤(2)所得混合料依次经筛网过滤与-0.085mpa下真空脱泡12min,得到所述磁性填充浆料。

73.实施例2

74.本实施例提供了一种磁性填充浆料,以重量份数计,所述磁性填充浆料的原料包括:fesicr合金粉96份,nizn铁氧体粉4份,粘结液12份,第一复合溶剂3.5份,蓖麻油0.35份,第一增塑剂0.35份;所述粘结液为质量比3.5:4.5:2的聚乙烯醇缩丁醛、第二复合溶剂以及第二增塑剂;所述第一复合溶剂与第二复合溶剂均为质量比1:2的松油醇与乙醇;所述第一增塑剂与第二增塑剂均为邻苯二甲酸二辛脂;所述fesicr合金粉的中值粒径d50为11μm,所述nizn铁氧体粉的中值粒径d50为0.6μm。

75.所述磁性填充浆料采用如下制备方法得到,所述制备方法包括如下步骤:

76.(1)按配方量在转速140rpm下均匀球磨混合fesicr合金粉、nizn铁氧体粉、第一复合溶剂以及蓖麻油6.5h,得到分散浆料;

77.所述球磨混合时的球料质量比为1.2:1;

78.(2)按配方量在转速140rpm下球磨混合粘结液、第一增塑剂以及步骤(1)所得分散

浆料,混合22h,得到混合料;

79.所述粘结液的制备步骤为:按配方量充分混合乙醇与聚乙烯醇缩丁醛,然后按配方量加入松油醇与第二增塑剂,在转速140rpm下球磨混合6.5h得到所述粘结液;

80.(3)步骤(2)所得混合料依次经筛网过滤与-0.082mpa下真空脱泡11min,得到所述磁性填充浆料。

81.实施例3

82.本实施例提供了一种磁性填充浆料,以重量份数计,所述磁性填充浆料的原料包括:fesicr合金粉98份,nizn铁氧体粉2份,粘结液18份,第一复合溶剂5份,蓖麻油0.5份,第一增塑剂0.5份;所述粘结液为质量比3.5:4.5:2的聚乙烯醇缩丁醛、第二复合溶剂以及第二增塑剂;所述第一复合溶剂与第二复合溶剂均为质量比1:2.5的松油醇与乙醇;所述第一增塑剂与第二增塑剂均为邻苯二甲酸二辛脂;所述fesicr合金粉的中值粒径d50为13μm,所述nizn铁氧体粉的中值粒径d50为0.8μm。

83.所述磁性填充浆料采用如下制备方法得到,所述制备方法包括如下步骤:

84.(1)按配方量在转速180rpm下均匀球磨混合fesicr合金粉、nizn铁氧体粉、第一复合溶剂以及蓖麻油3.5h,得到分散浆料;

85.所述球磨混合时的球料质量比为1.8:1;

86.(2)按配方量在转速180rpm下球磨混合粘结液、第一增塑剂以及步骤(1)所得分散浆料,混合20h,得到混合料;

87.所述粘结液的制备步骤为:按配方量充分混合乙醇与聚乙烯醇缩丁醛,然后按配方量加入松油醇与第二增塑剂,在转速180rpm下球磨混合3.5h得到所述粘结液;

88.(3)步骤(2)所得混合料依次经筛网过滤与-0.088mpa下真空脱泡13min,得到所述磁性填充浆料。

89.实施例4

90.本实施例提供了一种磁性填充浆料,以重量份数计,所述磁性填充浆料的原料包括:fesicr合金粉95份,nizn铁氧体粉5份,粘结液10份,第一复合溶剂3份,蓖麻油0.3份,第一增塑剂0.3份;所述粘结液为质量比3.5:4.5:2的聚乙烯醇缩丁醛、第二复合溶剂以及第二增塑剂;所述第一复合溶剂与第二复合溶剂均为质量比1:1.5的松油醇与乙醇;所述第一增塑剂与第二增塑剂均为邻苯二甲酸二辛脂;所述fesicr合金粉的中值粒径d50为10μm,所述nizn铁氧体粉的中值粒径d50为0.5μm。

91.所述磁性填充浆料采用如下制备方法得到,所述制备方法包括如下步骤:

92.(1)按配方量在转速120rpm下均匀球磨混合fesicr合金粉、nizn铁氧体粉、第一复合溶剂以及蓖麻油8h,得到分散浆料;

93.所述球磨混合时的球料质量比为1:1;

94.(2)按配方量在转速120rpm下球磨混合粘结液、第一增塑剂以及步骤(1)所得分散浆料,混合24h,得到混合料;

95.所述粘结液的制备步骤为:按配方量充分混合乙醇与聚乙烯醇缩丁醛,然后按配方量加入松油醇与第二增塑剂,在转速120rpm下球磨混合8h得到所述粘结液;

96.(3)步骤(2)所得混合料依次经筛网过滤与-0.08mpa下真空脱泡10min,得到所述磁性填充浆料。

97.实施例5

98.本实施例提供了一种磁性填充浆料,以重量份数计,所述磁性填充浆料的原料包括:fesicr合金粉99份,nizn铁氧体粉1份,粘结液20份,第一复合溶剂6份,蓖麻油0.6份,第一增塑剂0.6份;所述粘结液为质量比3.5:4.5:2的聚乙烯醇缩丁醛、第二复合溶剂以及第二增塑剂;所述第一复合溶剂与第二复合溶剂均为质量比1:3的松油醇与乙醇;所述第一增塑剂与第二增塑剂均为邻苯二甲酸二辛脂;所述fesicr合金粉的中值粒径d50为14μm,所述nizn铁氧体粉的中值粒径d50为1μm。

99.所述磁性填充浆料采用如下制备方法得到,所述制备方法包括如下步骤:

100.(1)按配方量在转速200rpm下均匀球磨混合fesicr合金粉、nizn铁氧体粉、第一复合溶剂以及蓖麻油2h,得到分散浆料;

101.所述球磨混合时的球料质量比为2:1;

102.(2)按配方量在转速200rpm下球磨混合粘结液、第一增塑剂以及步骤(1)所得分散浆料,混合18h,得到混合料;

103.所述粘结液的制备步骤为:按配方量充分混合乙醇与聚乙烯醇缩丁醛,然后按配方量加入松油醇与第二增塑剂,在转速200rpm下球磨混合2h得到所述粘结液;

104.(3)步骤(2)所得混合料依次经筛网过滤与-0.09mpa下真空脱泡15min,得到所述磁性填充浆料。

105.实施例6

106.本实施例提供了一种磁性填充浆料,与实施例1的区别在于,除将所述粘结液调整为质量比3:4:3的聚乙烯醇缩丁醛、第二复合溶剂以及第二增塑剂外,其余均与实施例1相同。

107.实施例7

108.本实施例提供了一种磁性填充浆料,与实施例1的区别在于,除将所述粘结液调整为质量比4:5:1的聚乙烯醇缩丁醛、第二复合溶剂以及第二增塑剂外,其余均与实施例1相同。

109.实施例8

110.本实施例提供了一种磁性填充浆料,与实施例1的区别在于,除将所述第一复合溶剂与第二复合溶剂均调整为质量比1:1的松油醇与乙醇外,其余均与实施例1相同。

111.实施例9

112.本实施例提供了一种磁性填充浆料,与实施例1的区别在于,除将所述第一复合溶剂与第二复合溶剂均调整为质量比1:4的松油醇与乙醇外,其余均与实施例1相同。

113.对比例1

114.本对比例提供了一种磁性填充浆料,与实施例1的区别在于,除将所述fesicr合金粉调整为90份,nizn铁氧体粉调整为10份外,其余均与实施例1相同。

115.对比例2

116.本对比例提供了一种磁性填充浆料,与实施例1的区别在于,除将所述nizn铁氧体粉等份数替换为二氧化硅纳米粉外,其余均与实施例1相同。

117.对比例3

118.本对比例提供了一种磁性填充浆料,与实施例1的区别在于,所述磁性填充浆料的

原料不包括nizn铁氧体粉,其余均与实施例1相同。

119.对比例4

120.本对比例提供了一种磁性填充浆料,与实施例1的区别在于,除将所述粘结液调整为质量比2:6:2的聚乙烯醇缩丁醛、第二复合溶剂以及第二增塑剂外,其余均与实施例1相同。

121.对比例5

122.本对比例提供了一种磁性填充浆料,与实施例1的区别在于,除将所述磁性填充浆料的原料中的第一复合溶剂与第二复合溶剂分别等份数替换为单一溶剂乙醇外,其余均与实施例1相同。

123.对比例6

124.本对比例提供了一种磁性填充浆料,与实施例1的区别在于,所述磁性填充浆料的制备方法中步骤(1)以及步骤(2)调整为:按配方量在转速160rpm下均匀球磨混合fesicr合金粉、nizn铁氧体粉、第一复合溶剂、蓖麻油、粘结液以及第一增塑剂26h,其余均与实施例1相同。

125.对比例7

126.本对比例提供了一种磁性填充浆料,与实施例1的区别在于,所述磁性填充浆料的原料包括:fesicr合金粉97份,nizn铁氧体粉3份,粘结剂5.25份,复合溶剂10.75份,蓖麻油0.4份,增塑剂3.4份,所述磁性填充浆料的制备方法中直接使用粘结剂而不制备成粘结液,适应性将所述第一复合溶剂调整为复合溶剂,第一增塑剂调整为增塑剂,其余均与实施例1相同。

127.性能测试

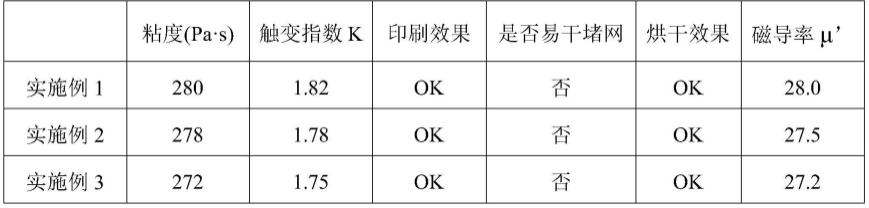

128.粘度:将实施例1-9以及对比例1-7提供的磁性填充浆料进行粘度测试,采用博勒飞cv2t粘度计,25

±

1℃恒温槽,14#转子,测定10r/min的粘度值如表1所示;

129.触变性:将实施例1-9以及对比例1-7提供的磁性填充浆料进行触变性测试,取14#转子,在1r/min和5r/min下分别测定磁性填充浆料的粘度,计算得到触变指数如表1所示,触变指数k=η1/η2(η1为1r/min时的粘度值,η2为5r/min时的粘度值);

130.适印性:将实施例1-9以及对比例1-7提供的磁性填充浆料进行印刷与烘干,评价印刷效果及70℃/5min烘干效果,根据印刷情况,将印刷效果的结果分为“ok”、“ng”,如表1所示;

131.磁导率:实施例1-9以及对比例1-7提供的磁性填充浆料印刷及烘干后,经冲压机制成磁环并排胶烧结,采用安捷伦4991a阻抗分析仪与16454a夹具测试磁导率μ’,所得结果如表1所示。

132.表1

133.[0134][0135]

通过表1可以看出,由实施例1与实施例2-5对比可知,所述磁性填充浆料的原料采用合适的配比,制备得到的磁性填充浆料具有优异的适印性,印刷过程不易干堵网,印刷后浆料不易流淌摊开且容易烘干,能够满足印刷填充浆料的各项性能要求;

[0136]

由实施例1与实施例6、实施例7以及对比例4对比可知,所述粘结液中各组分的配比对磁性填充浆料的适印性具有一定影响,如粘结液中的复合溶剂比例过高,印刷后浆料流淌较为严重无法使用;由实施例1与实施例8以及实施例9对比可知,复合溶剂中的第一溶剂与第二溶剂比例超过合适范围,制得的磁性填充浆料易干堵网,无法完成后续的工艺流程;

[0137]

由实施例1与对比例1以及对比例2对比可知,所述磁性填充浆料中的铁氧体粉占比过大,测得磁导率明显下降;采用二氧化硅纳米粉替代铁氧体粉,测得的磁导率仍有所下降;由实施例1与对比例3对比可知,未添加铁氧体粉的磁性填充浆料,失去绝缘包覆剂的作用,触变性与磁导率有所下降;由实施例1与对比例5对比可知,采用单一溶剂进行磁性填充浆料的制备,溶剂极易挥发,浆料在印刷过程中容易结块堵网;由实施例1与对比例6对比可知,将所述磁性填充浆料的原料一同球磨,无法保证软磁合金粉与铁氧体粉充分润湿,在浆料中不能分散均匀,导致产品的适印性较差;由实施例1与对比例7对比可知,直接采用粘结剂进行球磨,原料中的粉体无法均匀分散,各组分融合不充分,导致浆料的适印性显著下降。

[0138]

综上所述,本发明提供的磁性填充浆料,通过引入铁氧体粉作为绝缘包覆剂,使得软磁合金粉具有较高的磁导率,同时绝缘包覆剂具有高电阻率的特性,保证了绝缘包覆剂对软磁合金粉的磁稀释作用;通过调控粘结液体系中各组分的配比,同时引入复合溶剂,使得磁性填充浆料具有较好的适印性和触变性,10r/min的粘度可达280pa

·

s,触变系数为1.82,印刷过程不易干堵网,印刷后浆料不易流淌摊开,且容易烘干,能够满足作为丝网印

刷填充浆料的性能要求;本发明采用分段球磨的方式,可以显著提高所述磁性填充浆料的稳定性和均匀性,长时间放置不易结团和沉降。

[0139]

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1