排气网的制造方法、等离子体处理装置和排气网与流程

1.本发明涉及排气网的制造方法、等离子体处理装置和排气网。

背景技术:

2.在专利文献1中公开了一种等离子体处理装置,其向处理容器内导入气体来进行等离子体化,对基片进行蚀刻等的处理。在该处理时产生的气体从处理容器内向排气部(排气机构)排出。为了抑制等离子体向排气部的侵入,等离子体处理装置具有由金属形成且与接地电位连接的排气网(网部件)。排气网具有多个在该排气网的厚度方向上贯通的圆形的贯通孔。

3.这种排气网的各贯通孔的开口率越大,气体越容易排气,但是,容易发生由等离子体的侵入引起的异常放电。即,排气网的排气性能和放电稳定性为权衡取舍的关系。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2020-188194号公报。

技术实现要素:

7.发明要解决的问题

8.本发明提供一种能够同时实现排气性能和放电稳定性的技术。

9.用于解决问题的技术手段

10.本发明的一个方式提供一种排气网的制造方法,所述排气网是在从等离子体处理装置的处理容器排出气体时使该气体通过的排气网,所述排气网的制造方法的特征在于,包括:步骤a,准备多个金属板;步骤b,在所述多个金属板分别形成由多个六边形形状的贯通孔相邻配置而成的蜂窝结构,获得多个薄板蜂窝网;和步骤c,通过以所述多个薄板蜂窝网的所述多个贯通孔相互连通的方式层叠所述多个薄板蜂窝网,并将该多个薄板蜂窝网彼此接合,来制作形成为厚板的所述排气网。

11.发明效果

12.根据一个方式,能够兼顾排气性能和放电稳定性。

附图说明

13.图1是表示一个实施方式的等离子体处理装置的一例的截面示意图。

14.图2是将从图1的处理容器排出气体的部位放大表示的截面示意图。

15.图3是表示一个实施方式的排气网的立体图。

16.图4是将一个实施方式的排气网的蜂窝结构放大的说明图。

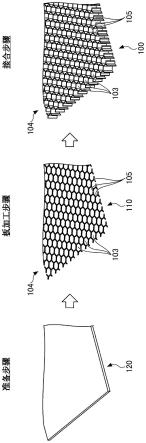

17.图5是表示一个实施方式的排气网的制造方法的步骤说明图。

18.图6是表示确认了一个实施方式的排气网的排气性能的实验结果的说明图。

19.图7是表示一个实施方式的处理容器内的压力的变化和等离子体的输出的变化中

的放电稳定性的表。

20.附图标记说明

[0021]1ꢀꢀꢀꢀ

等离子体处理装置

[0022]

10

ꢀꢀꢀ

处理容器

[0023]

14b

ꢀꢀ

排气口

[0024]

40

ꢀꢀꢀ

载置台

[0025]

71

ꢀꢀꢀ

排气管

[0026]

72

ꢀꢀꢀ

排气机构

[0027]

100

ꢀꢀ

排气网

[0028]

103

ꢀꢀ

通孔

[0029]

104

ꢀꢀ

蜂窝结构

[0030]

106

ꢀꢀ

接合部

[0031]

110

ꢀꢀ

薄板蜂窝网

[0032]

120

ꢀꢀ

金属板

[0033]gꢀꢀꢀꢀ

基片

具体实施方式

[0034]

以下,参照附图对用于实施本发明的方式进行说明。在各附图中,有时对相同的结构部分标注相同的附图标记,并省略重复的说明。

[0035]

图1是表示一个实施方式的等离子体处理装置的一例的截面示意图。如图1所示,一个实施方式的排气网100应用于等离子体处理装置1。以下,为了容易理解本发明,首先对等离子体处理装置1的结构进行说明。

[0036]

等离子体处理装置1是对fpd用基片(以下,简称为基片g)进行各种基片处理的电感耦合等离子体(inductive coupled plasma:icp)的处理装置。对基片g进行加工而制造的fpd例如能够列举液晶显示器(liquid crystal display:lcd)、电致发光显示器(electro luminescence:el)、等离子体显示面板(plasma display panel:pdp)等。在该情况下,作为基片g的材料,能够应用玻璃或合成树脂等。基片g可以包括在表面图案化有电路的基片、或者不具有电路的支承基片等。基片g的平面尺寸优选长边为1800mm~3400mm左右的范围,短边为1500mm~3000mm左右的范围。另外,基片g的厚度优选0.2mm~4.0mm左右的范围。作为等离子体处理装置1所进行的基片处理,可以举出使用了cvd(chemical vapor deposition:化学气相沉积)法的成膜处理、蚀刻处理等。以下,说明作为基片处理而进行成膜处理的等离子体处理装置1。

[0037]

等离子体处理装置1具有长方体状的箱型的处理容器10。处理容器10由铝或铝合金等的金属形成。另外,处理容器10可以根据基片g的形状而形成为适当的形状,例如,在基片g为圆板或椭圆板的情况下,优选处理容器10形成为圆筒状或椭圆筒状等。

[0038]

处理容器10在铅垂方向的规定位置具有向该处理容器10的内侧突出的矩形状的支承框11,利用该支承框11沿水平方向支承电介质板12。处理容器10隔着电介质板12被分为上腔室13和下腔室14。上腔室13在内侧形成有天线室13a。下腔室14收纳基片g,并且在内侧形成有进行基片处理的内部空间14a。

[0039]

下腔室14的侧壁15具有通过闸门16进行开闭的送入送出口17。等离子体处理装置1在闸门16打开时,通过未图示的输送装置,经由送入送出口17进行基片g的送入送出。

[0040]

另外,下腔室14的侧壁15经由接地线18接地(与接地电位连接)。下腔室14的四周的侧壁15在上端具有环状地环绕的密封槽19。通过在密封槽19配置o形环等密封部件20,支承框11和下腔室14将内部空间14a气密地密封。

[0041]

支承框11由铝、铝合金等金属形成。另外,电介质板12由氧化铝(al2o3)等陶瓷、石英形成。

[0042]

在支承框11的内侧,与该支承框11连结且由多个长条状部件构成的向内部空间14a释放气体的喷头21兼作为支承电介质板12的支承梁而设置。电介质板12支承于喷头21的上表面。喷头21优选由铝等金属形成,实施了基于阳极氧化的表面处理。在喷头21的内部,沿水平方向形成有气体流路21a。另外,喷头21具有将气体流路21a和喷头21的下表面(内部空间14a)连通的多个气体释放孔21b。

[0043]

在喷头21的上表面连接有与气体流路21a连通的气体导入管22。气体导入管22在上腔室13内向上方向延伸而贯通该上腔室13,与设置于处理容器10的外部的气体供给部23连接。

[0044]

气体供给部23具有与气体导入管22接合的气体供给管24,并且从气体供给管24的上游朝向下游依次具有气体供给源25、质量流量控制器26和开闭阀27。在成膜处理中,从气体供给源25供给气体,通过质量流量控制器26控制流量,并且通过开闭阀27控制供给时序。该气体从气体供给管24通过气体导入管22流入气体流路21a,通过各气体释放孔21b向内部空间14a放出。

[0045]

在形成天线室13a的上腔室13内设置有高频天线28。高频天线28是将由铜等导电性的金属形成的天线以环状或螺旋状配线而形成的。或者,高频天线28也可以多重地设置环状的天线。在高频天线28的端子上连接有在上腔室13内向上方向延伸的供电部件29。

[0046]

供电部件29具有向处理容器10的外部突出的上端,在该上端连接有供电线30。供电线30经由进行阻抗匹配的匹配器31与高频电源32连接。高频电源32向高频天线28施加与基片处理相应的频率(例如13.56mhz)的高频电力。由此,高频天线28在下腔室14内形成感应电场。

[0047]

并且,处理容器10在下腔室14内具有用于载置从送出送入口17送入的基片g的载置台40(工作台)。载置台40具有载置台主体41、基座42、多个升降销43和多个升降销升降机构44。送入到下腔室14的基片g被交接到由各升降销升降机构44提升的各升降销43,然后使各升降销43下降,由此载置到载置台主体41上。

[0048]

载置台主体41俯视时形成为长方形形状,具有与基片g相同程度的平面尺寸的载置面411。例如,载置面411的平面尺寸优选长边为1800mm~3400mm左右的范围,短边为1500mm~3000mm左右的范围。

[0049]

在载置台主体41的载置面411与喷头21之间形成有等离子体处理空间pcs。在等离子体处理空间pcs中,通过由高频天线28形成的感应电场,生成使从喷头21向内部空间14a供给的气体等离子体化的等离子体。等离子体处理装置1将在等离子体处理空间pcs中生成的等离子体中的成膜前体提供给基片g。

[0050]

另外,载置台主体41由铝、铝合金等形成,在内部具有作为电阻体的加热线45。加

热线45与加热驱动部46连接,基于加热驱动部46的电力供给而升温。加热驱动部46与等离子体处理装置1的控制部60连接,输出与控制部60的温度指令相应的电力。而且,载置台主体41也可以具有冷却机构来进行精密的温度控制。例如,等离子体处理装置1在进行基片处理(成膜处理)时,将载置台40的载置面411加热至200℃左右并维持其温度状态。

[0051]

基座42由绝缘材料形成,配置在下腔室14的底板33上,对载置台主体41进行支承。基座42在底部具有开口,在使载置台主体41相对于底板33分离的状态下,对载置台主体41进行固定和支承。

[0052]

等离子体处理装置1具有控制装置整体的动作的控制部60。控制部60是具有1个以上的处理器61、存储器62、未图示的输入输出接口和电子电路的控制用计算机。存储器62包括非易失性存储器和易失性存储器,形成保存程序和工艺方案数据的控制部60的存储部。此外,存储器62的一部分也可以内置于处理器61。输入输出接口与等离子体处理装置1的输入输出装置(未图示)连接。作为输入输出装置,例如能够列举触摸面板、监视器、键盘等。1个以上的处理器61可以是cpu、asic、fpga、由多个分立半导体构成的电路等中的1个或组合了多个的处理器。1个以上的处理器61执行存储器62的程序,并且按照工艺方案数据对基片g进行等离子体处理。

[0053]

并且,等离子体处理装置1在处理容器10的底板33具有对内部空间14a的气体进行排气的排气口14b,并且具有经由排气口14b与处理容器10连接的排气部70。另外,在图1中,例示了1个排气口14b和1个排气部70,但等离子体处理装置1也可以具有多个排气口14b和排气部70。

[0054]

排气口14b形成为正圆形状,设置在处理容器10的侧壁与载置台40之间。排气口14b的直径也取决于处理容器10的大小,例如优选设定在200mm~400mm左右的范围,在本实施方式中设定为300mm。此外,排气口14b的形状根据配置位置的不同,也可以不是正圆形状,也可以是半圆形状等与配置位置相应的形状。

[0055]

图2是将从处理容器10排出气体的排气口14b(气体排气口)放大表示的截面示意图。如图2所示,排气部70包括与排气口14b连接的排气管71和设置于排气管71的用于对处理容器10内的气体(例如,挥发性气体)进行排气的排气机构72。

[0056]

排气管71是截面形状为圆形且在内侧具有与排气口14b连通的通路71a的管,由适当的金属形成。排气管71可以如图2中所示那样朝向下方直线状地延伸,但也可以是在中途位置弯曲或折曲的形状。另外,如上所述,通过使处理容器10接地,与处理容器10连结的排气管71也接地。优选在构成通路71a的排气管71的内周面实施用于抑制该排气管71的腐蚀的涂层。

[0057]

如图1和图2所示,排气机构72朝向排气管71的气体的流通方向下游侧依次具有apc(automatic pressure control:自动压力控制)阀73、涡轮分子泵(tmp:turbo molecular pump)74和干式泵75。排气机构72在利用干式泵75对处理容器10内进行粗抽之后,利用涡轮分子泵74对处理容器10内进行抽真空。另外,排气机构72通过调节apc阀73的开度来控制内部空间14a的压力。

[0058]

排气网100能够在等离子体处理装置1中从载置台40(载置台)经由排气口14b到达排气管71的排气机构72的apc阀73的入口侧之间,与排气管71或者下腔室14接触地配置。排气网100通过与作为接地电位的排气管71或下腔室14接触而成为接地电位。由此,能够利用

排气网100屏蔽等离子体,抑制等离子体向apc阀73、涡轮分子泵74等的侵入。排气网100更优选以其一部分与下腔室14接触的方式配置在比apc阀73的入口侧靠排气口14b侧,或排气口14b的附近位置(出口侧、入口侧)。排气网100通过配置在排气口14b的附近位置,能够避免因等离子体侵入排气管71内而引起的放电。另外,通过排气网100,能够防止部件下落至排气管71内的apc阀73。

[0059]

本实施方式的等离子体处理装置1在排气管71内的排气口14b侧的连接端部,在与该排气口14b的出口侧相邻的位置配置有排气网100。或者,排气网100也可以配置在排气口14b的入口侧。此外,排气网100可以以与下腔室14接触的方式配置在排气口14b的入口侧,或者也可以以与下腔室14接触的方式配置在排气口14b内(出口侧与入口侧之间)。或者,排气网100也可以配置为在比排气口14b靠上侧的内部空间14a与下腔室14直接或间接电导通地接触。等离子体处理装置1除了在排气管71(或排气口14b)具有排气网100以外,也可以在处理容器10内具有未图示的挡板。此外,在排气网100不与下腔室14电接触并且不与排气管71接触而不成为接地电位的情况下,排气网100遮蔽等离子体的效果会变弱。

[0060]

图3是表示排气网100的立体图。如图3所示,排气网100在俯视时形成为正圆形状。排气网100的直径优选设定在200mm~400mm左右的范围。在本实施方式中,根据排气口14b的尺寸,应用具有300mm的直径的排气网100。

[0061]

如图2和图3所示,排气网100具有环状的外框部101和使气体在外框部101的内侧流通的内侧部102。另外,也可以不设置外框部101而仅利用具有蜂窝结构104的内侧部102来构成排气网100。另外,排气管71和排气网100通过卡合构造76将排气网100以能够拆装的方式固定于排气管71。

[0062]

例如,卡合构造76设置于与处理容器10连接的排气管71的连接端部(上端部)。排气管71的内径设定为与内侧部102的直径大致相同,排气管71的连接端部具有与外框部101对应地向径向外侧扩展的凸缘部77。排气管71在将排气网100的外框部101载置于凸缘部77的状态下,通过螺钉固定等的连结机构而固定于处理容器10的底板33。由此,等离子体处理装置1能够伴随排气管71的连接而在处理容器10的排气口14b的邻接位置配置排气网100。另外,内侧部102在排气管71的配置状态下正好与排气管71内的通路71a相对配置。

[0063]

外框部101和内侧部102通过以不锈钢(例如sus304)或铝等为主成分的金属而相互连续。另外,排气网100也可以在表面覆盖氧化钇(y2o3)等陶瓷。通过陶瓷覆膜,排气网100能够具有耐等离子体性。但是,陶瓷覆膜需要保留为能够使排气网100在rf电路中作为接地电位发挥功能的程度的膜厚。由金属形成并固定于排气管71的排气网100经由排气管71和处理容器10接地(与接地电位连接)。

[0064]

图4是将排气网100的蜂窝结构104放大的说明图。图4的(a)是排气网100的内侧部102的局部俯视图,图4的(b)是(a)的iv-iv线的局部剖视图。排气网100的内侧部102形成为板状,通过排列相互共有边且相邻的多个六边形形状(正六边形形状)的贯通孔103,而形成蜂窝结构104。即,如图4的(a)所示,内侧部102具有多个贯通孔103和分别将多个贯通孔103的每一个包围的多个孔边105。另外,各贯通孔103也可以是正六边形形状以外的(例如,扁平的)六边形形状。

[0065]

蜂窝结构104的各贯通孔103通过沿着各孔边105彼此平行排列的方向(与孔边105的长度方向正交的方向)排列,而形成排气网100的网眼(网格)。各孔边105与各贯通孔103

的大小相比是细长的,并且以一定的宽度呈直线状延伸。而且,各孔边105与六边形形状的各贯通孔103相应地形成为彼此相同的长度,并且相互以120

°

的角度连结。通过具有这样的多个贯通孔103和多个孔边105,内侧部102(排气网100)的开口率被设定为85%以上。即,通过蜂窝结构104,排气网100的内侧部102的开口率大幅提高,能够使气体容易地从排气口14b向通路71a流通。

[0066]

另外,如图4的(b)所示,排气网100通过后述的制造方法将具有蜂窝结构104的多个薄板(以下称为薄板蜂窝网110)彼此层叠,并且将该多个薄板蜂窝网110彼此接合而形成。因此,排气网100具有将多个薄板蜂窝网110在厚度方向上接合而成的结构(接合部106)。

[0067]

接合部106通过制造方法中的适当的接合手段而生成。例如,接合部106通过扩散接合,而呈如下状态:下层的薄板蜂窝网110的原子和上层的薄板蜂窝网110的原子在它们的界面处相互向另一方的薄板蜂窝网110扩散,并且横穿界面而重新形成晶粒。另外,接合部106不限于扩散接合,只要是能够维持下层的薄板蜂窝网110与上层的薄板蜂窝网110的电导通的接合,也可以通过粘接、熔接、压接等接合手段,将下层的薄板蜂窝网110与上层的薄板蜂窝网110接合。

[0068]

薄板蜂窝网110的厚度ts(板厚:厚度方向的尺寸)优选根据后述的孔边105的宽度we(相邻的2个贯通孔103的间隔)来设定,例如,可以与孔边105的宽度we相同或比孔边105的宽度we稍短。本实施方式的薄板蜂窝网110的厚度ts设定为0.4mm。

[0069]

而且,多个孔边105的宽度we优选使用高频的频率f、相对磁导率μr、真空的磁导率μ0、导电率σ,设定为下述的式(1)的集肤深度(skin depth)δ以上。这是为了使高频电力易于沿着由孔边105构成的贯通孔103的内壁面流动。

[0070]

δ=1/(π

×f×

μr

×

μ0

×

σ)

1/2

…

(1)

[0071]

作为一例,在设想作为薄板蜂窝网110的材料而应用sus304,作为高频电力的频率而输出3.2mhz的情况下,式(1)的集肤深度δ为0.27mm。因此,孔边105的宽度we(贯通孔103间的间隔)为0.3mm以上的值。由此,高频电力容易在将薄板蜂窝网110接合而构成的排气网100的贯通孔103的内壁面流动,能够经由排气网100使高频电力向大地流动。其结果,能够避免在排气网100中发生异常放电。例如,孔边105的宽度we也可以设定在0.3mm~1.0mm左右的范围。其中,若扩大孔边105的宽度we,则开口率下降,流导降低,气体的排气效率变差。因此,孔边105的宽度we优选为0.4mm以下。如上所述,为了兼顾排气性能和放电稳定性,更优选将薄板蜂窝网110的贯通孔103间的间隔设定在0.3mm以上0.4mm以下的范围。

[0072]

本实施方式的孔边105的宽度we设为0.4mm。即,薄板蜂窝网110的孔边105在与该孔边105的延伸方向正交的截面中,呈厚度ts为0.4mm且宽度we为0.4mm的大致正方形形状。

[0073]

另外,构成排气网100的薄板蜂窝网110的层叠片数可以任意设计,例如优选为2片~15片左右的范围,在本实施方式中设为10片。即,作为层叠多个薄板蜂窝网110而成的排气网100的整体的厚度t,优选设定为0.8mm~6.0mm左右的范围,在本实施方式中为4.0mm。通过使排气网100的厚度t为0.8mm以上,能够抑制等离子体侵入apc阀73侧。

[0074]

为了抑制在处理容器10中由高频的电力生成的等离子体的侵入,排气网100的各贯通孔103的大小被设定为使连结各贯通孔103的六边形形状的相对的2个顶点的线的长度e成为比高频的波长短的尺寸。另外,为了防止处理容器10中使用的部件(例如m4的螺钉)的

落下,各贯通孔103优选设定为比部件小的尺寸。作为一例,夹着各贯通孔103平行地延伸的一对孔边105彼此的间隔d(贯通孔103的宽度)设定在3.0mm~7.0mm左右的范围即可,在本实施方式中设定为4.77mm(=3/16英寸)。

[0075]

另外,在孔边105间的间隔d为4.77mm时,在排气网100的厚度t为2.0mm时,放电变得不稳定,厚度t为4.0mm时,排气特性变差。由此,贯通孔103的宽度(一对孔边105间的间隔d)优选相对于排气网100的厚度t为1.4倍~2.0倍的范围。在贯通孔103的宽度小于排气网100的厚度t的1.4倍的情况下,开口率降低而气体难以流通的可能性提高。另一方面,在贯通孔103的宽度大于排气网100的厚度t的2.0倍的情况下,虽然开口率提高,但等离子体容易通过排气网100而引起异常放电。

[0076]

另外,作为孔边105的宽度we相对于贯通孔103的宽度(一对孔边105彼此的间隔d)的比例,优选为1/15~1/8左右的范围。在该比例小于1/15的情况下,排气网100的等离子体的放电稳定性和机械强度降低,在该比例大于1/8的情况下,存在开口率降低的可能性。

[0077]

图5是表示排气网100的制造方法的步骤说明图。接着,参照图5,对制造上述的排气网100的制造方法进行说明。

[0078]

在排气网100的制造中,制造者依次实施准备步骤、板加工步骤和接合步骤。

[0079]

准备步骤是准备成为薄板蜂窝网110的基材的多个金属板120的步骤,制造者通过成形、购买等准备多个金属板120。在本实施方式中,多个金属板120是不锈钢(sus)的板,具有与预定形成的薄板蜂窝网110的厚度ts相同的厚度。在准备步骤中,也可以对具有与预定形成的薄板蜂窝网110的厚度ts不同的厚度的板材进行适当的加工(例如冲压),从而得到目标厚度ts。

[0080]

板加工步骤是通过在金属板120上形成多个贯通孔103来制作具有蜂窝结构104的薄板蜂窝网110的步骤。例如,在板加工步骤中,对多个金属板120分别进行蚀刻。

[0081]

作为对金属板120进行蚀刻的装置,能够列举进行湿蚀刻的蚀刻装置(未图示)。在该情况下,制造者将具有多个贯通孔103的蜂窝结构104的加工工艺方案输入至蚀刻装置,并且将金属板120设置于蚀刻装置。预先将蜂窝结构104的各孔边105的掩模形成在金属板120上,接着在蚀刻装置的蚀刻液中浸渍金属板120,从而在从掩模露出的部位形成贯通孔103。在冲裁等的机械加工等中有时会产生毛刺等,但通过上述那样在板加工步骤中进行蚀刻,能够抑制在金属板120产生毛刺等的加工痕迹。另外,在板加工步骤中,不限于蚀刻,只要是不产生毛刺等的方法,也可以通过其他加工方法在各金属板120形成多个贯通孔103。此外,也可以在利用上述湿蚀刻形成贯通孔103的同时,形成薄板蜂窝网110的外周形状,另外,也可以在形成贯通孔103之前,预先将金属板120加工成薄板蜂窝网110的外周形状。

[0082]

接合步骤是通过将在板加工步骤中形成的多个薄板蜂窝网110彼此层叠,并将该多个薄板蜂窝网110彼此接合,而制作形成为厚板的排气网100的步骤。此时,制造者对薄板蜂窝网110彼此进行定位以使多个薄板蜂窝网110的各贯通孔103彼此相互连通,并且层叠薄板蜂窝网110。例如,在层叠多个薄板蜂窝网110的位置(例如,接合作业的作业台等),立起比六边形形状的贯通孔103稍小的几个销(未图示),通过将这些销分别插入各贯通孔103,可以将各薄板蜂窝网110彼此相互定位。

[0083]

另外,例如作为将多个薄板蜂窝网110彼此接合的方法,能够列举进行扩散接合(包括真空扩散接合或氩扩散接合)。在该情况下,制造者使用扩散接合装置(未图示),对层

叠的多个薄板蜂窝网110进行加压和加热(热压)。由此,相互层叠的薄板蜂窝网110间的界面的金属原子彼此因扩散而混合,使空隙消失,横穿界面,重新形成金属原子的晶粒(接合部106),薄板蜂窝网110彼此接合。

[0084]

通过以上的制造方法制造出的排气网100成为没有毛刺和/或梯差的干净的蜂窝结构104的厚板。即,经过了板加工步骤和接合步骤的排气网100的各贯通孔103沿着排气网100的厚度方向(多个薄板蜂窝网110的层叠方向)平滑地连续,维持多个薄板蜂窝网110的高开口率。因此,排气网100能够使气体在厚度方向上稳定地通过,并且能够通过适当的厚度t抑制等离子体的异常放电。

[0085]

图6是表示确认了排气网的排气性能的实验结果的说明图。图6的(a)表示将处理容器10内的压力调压为10mt(1.33pa)时的排气网的排气性能的图表。横轴是apc阀73的开口度,纵轴是由质量流量控制器26向处理容器10供给的氧气的供给流量[slm]。即,在将处理容器10内的压力调压为10mt的过程中,向处理容器10内供给的气体的供给流量的变化与从处理容器10向排气部70排出的气体的排气量相当。

[0086]

另外,在图6的(a)的图表中,用实线表示应用了具有本实施方式的蜂窝结构104的排气网100(以下,称为蜂窝排气网a)的情况下的流量变化。并且,用虚线表示应用了现有技术且具有比较例的多个圆孔130的排气网(以下,称为圆孔排气网b)的情况下的流量变化。图6的(b)是例示实验中使用的蜂窝排气网a的放大俯视图。图6的(c)是例示实验中使用的圆孔排气网b的放大俯视图。

[0087]

蜂窝排气网a的各贯通孔103的大小(一对孔边105的间隔d)如上所述为4.77mm,此时的蜂窝排气网a整体的开口率为85.1%。与此不同,圆孔排气网b的各圆孔130的直径为5mm,但圆孔排气网b整体的开口率为62.9%。蜂窝排气网a和圆孔排气网b的直径(外径)均为350mm。蜂窝排气网a的厚度为3mm,圆孔排气网b的厚度为2mm。

[0088]

如图6的(a)所示,在蜂窝排气网a和圆孔排气网b双方中,随着apc阀73的开口度增加,向处理容器10的气体的供给流量增加。即,处理容器10内的压力恒定,因此气体的供给流量的增加意味着排气量增加。但是,apc阀73的开口度越大,蜂窝排气网a与圆孔排气网b相比,气体的供给流量越增加。例如,在apc阀73的开口度为400的情况下,圆孔排气网b的供给流量为4.55[slm],与此相对,蜂窝排气网a的供给流量为4.8[slm]。即,蜂窝排气网a比圆孔排气网b更多地从处理容器10向排气部70排出气体,可以说蜂窝排气网a的排气性能优于圆孔排气网b的排气性能。此外,在实验中,虽然也存在由于各自的排气网的制造上的制约等而无法进行单纯比较的部分,但若对六边形形状的贯通孔103的配置和圆孔130的配置进行研究,则认为如下。在六边形形状的贯通孔103的情况下,若使贯通孔103间的距离接近0,则开口率接近100%。另一方面,在圆孔130的情况下,即使圆孔130间的距离接近0,在3个圆孔130的开口之间也残留空白部,开口率大约为93%左右成为界限。由此可知,蜂窝排气网a的开口率比圆孔排气网b的开口率更优异。

[0089]

图7是表示处理容器10内的压力的变化和等离子体的输出的变化中的放电稳定性的表。另外,图7的(a)是应用了具有本实施方式的蜂窝结构104的排气网100(蜂窝排气网a)的情况,图7的(b)是应用了具有比较例的多个圆孔130的排气网(圆孔排气网b)的情况。放电稳定性是通过目视观察针对多个贯通孔103或多个圆孔130的异常放电的发生而得到的。具体而言,在由等离子体产生的发光未在各贯通孔103或各圆孔130中产生的情况下,判定

为存在放电稳定性而记载为ok。在由等离子体产生的发光在贯通孔103或圆孔130中产生的情况下,判定为没有放电稳定性而记载为ng。

[0090]

如图7的(b)所示,圆孔排气网b在处理容器10的压力为15mt(2.00pa)以下时具有放电稳定性。另一方面,圆孔排气网b在处理容器10的压力为20mt(2.67pa)且等离子体的输出(高频电力)为11.1kw以上的情况下,没有放电稳定性。另外,圆孔排气网b在处理容器10的压力为25mt(3.33pa)~35mt(4.67pa)的情况下,等离子体的输出为5.5kw以上而产生异常放电。而且,圆孔排气网b在处理容器10的压力为40mt(5.33pa)的情况下,与等离子体的输出无关,放电稳定性消失。

[0091]

与此不同,如图7的(a)所示,蜂窝排气网a在处理容器10的压力为20mt(2.67pa)以下时不产生异常放电。并且,蜂窝排气网a在处理容器10的压力为25mt(3.33pa),且等离子体的输出(高频电力)为18.0kw以上的情况下,没有放电稳定性。另外,蜂窝排气网a在处理容器10的压力为30mt(4.00pa),且等离子体的输出为8.3kw以上的情况下,没有放电稳定性。进而,蜂窝排气网a在处理容器10的压力为35mt(4.67pa)~40mt(5.33pa)的情况下,若等离子体的输出成为5.5kw以上,则没有放电稳定性。因此,蜂窝排气网a在处理容器10的压力为40mt(5.33pa)的情况下,在低的等离子体输出中也得到放电稳定性。

[0092]

从图7的(a)和图7的(b)可知,蜂窝排气网a与圆孔排气网b相比容易得到放电稳定性,放电稳定区域扩大。即,从放电稳定性的观点出发,蜂窝排气网a可以说比圆孔排气网b优异。

[0093]

如上所述,本发明的一个方式的排气网100的制造方法能够对排气网100高精度地形成多个六边形形状的贯通孔103排列的蜂窝结构104。并且,排气网100的开口率因蜂窝结构104而大幅度地提高,因此排气网100能够提高对气体进行排气时的排气性能。另外,在排气网100的制造方法中,将多个薄板蜂窝网110彼此接合来形成为厚板。由此,排气网100减少等离子体的异常放电,进一步提高放电稳定性。即,排气网100能够提高排气性能和放电稳定性这两者。

[0094]

另外,排气网100中的蜂窝结构104的开口率为85%以上。由此,排气网100能够进一步提高排气性能。

[0095]

另外,多个贯通孔103中的彼此相邻的贯通孔103彼此的间隔为0.3mm~0.4mm的范围。由此,在排气网100中,在多个贯通孔103彼此之间延伸的孔边105的宽度we变窄,能够更加容易地提高开口率。

[0096]

另外,夹着多个贯通孔103平行地延伸的一对孔边105间的间隔d相对于排气网100的厚度t为1.4倍~2.0倍的范围。由此,排气网100通过增大多个贯通孔103的尺寸来提高排气性能,并且充分取得沿厚度方向的贯通孔103的长度,能够提高放电稳定性。

[0097]

另外,在接合步骤中,通过扩散接合将多个薄板蜂窝网110彼此接合。由此,排气网100的制造方法能够将多个薄板蜂窝网110彼此牢固地固定,并且能够稳定地制作抑制了毛刺和阶差的排气网100。

[0098]

另外,在板加工步骤中,通过对多个金属板120分别隔着多个蜂窝形状的掩模进行湿蚀刻,从而形成多个贯通孔103。由此,排气网100的制造方法能够高效且高精度地形成薄板蜂窝网110。

[0099]

另外,本发明的一个方式的对基片g进行等离子体处理的等离子体处理装置1包

括:处理容器10,其具有载置基片g的载置台(载置台40);排气管71,其与设置于处理容器10的排气口14b连接;排气机构72,其设置于排气管71,对处理容器10内的气体进行排气;和排气网100,其设置于从载置台40经由排气口14b至排气管71的排气机构72之间的位置,排气网100具有由多个六边形形状的贯通孔103相邻配置而成的蜂窝结构104,并且通过具有将多个薄板蜂窝网110在厚度方向上接合而成的结构而形成为厚板。由此,等离子体处理装置1能够提高排气性能和放电稳定性。

[0100]

另外,排气网100具有通过扩散接合将多个薄板蜂窝网110彼此接合的结构。由此,具有接合部106的排气网100能够在抑制毛刺和阶差的同时形成为厚板,提高排气性能和放电稳定性。

[0101]

另外,设置排气网100的位置是用排气网100能够覆盖排气口14b的位置。等离子体处理装置1通过利用排气网100覆盖排气口14b,能够良好地抑制等离子体向连接于排气网100的下游侧的排气管71的侵入。

[0102]

另外,本发明的一个方式的排气网是设置于对基片g进行等离子体处理的等离子体处理装置1中的排气网100,具有由多个六边形形状的贯通孔103相邻配置而成的蜂窝结构104,并且通过具有将多个薄板蜂窝网110在厚度方向上接合而成的结构而形成为厚板。由此,排气网100能够提高等离子体处理装置1的排气性能和放电稳定性。

[0103]

另外,排气网100具有通过扩散接合将多个薄板蜂窝网110彼此接合的结构。由此,排气网100在抑制毛刺和阶差的同时形成为厚板。

[0104]

此次公开的实施方式的排气网100的制造方法、等离子体处理装置1和排气网100在所有方面都是例示而不是限制性的。实施方式能够在不脱离所附技术方案及其主旨的情况下以各种方式进行变形和改良。上述多个实施方式所记载的事项能够在不矛盾的范围内采取其他结构,并且能够在不矛盾的范围内进行组合。

[0105]

本发明的等离子体处理装置1也能够应用于pe-ald(plasma enhanced atomic layer deposition:等离子体增强原子层沉积)、pe-cvd(plasma enhanced chemical vapor deposition:等离子体增强化学气相沉积)和干蚀刻中的任意类型的装置。在等离子体处理装置1中进行等离子体处理的对象例如可举出g6的1.5m

×

1.85m的基片和其他尺寸的矩形的基片,但并不限定于此,也能够以圆盘形状的晶片等各种部件为对象。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1