一种浸没式液冷圆柱电池包模组及采用其的电动汽车

1.本发明涉及新能源汽车动力电池热管理技术领域,尤其是涉及一种浸没式液冷圆柱电池包模组及采用其的电动汽车。

背景技术:

2.目前随着电动汽车电池包容量越来越大,动力性越来越好,同时要求充电时间不能过长,这就意味着电动汽车在充放电过程中的产热是增大的。对于电动汽车使用的动力锂电池来说,电池温度过高有热失控的风险,严重情况下会使车辆起火甚至爆炸,损害乘客的生命财产安全。不同动力电池间也需要保证较高的温度一致性,电池间温度一致性差异过大会导致电池的寿命不一致同时也会使电池的内阻差异较大,进一步导致产热不均匀,引发电池热失控事件。

3.当前广泛使用的动力电池热管理方式是空气冷却和液冷板冷却。圆柱电池模组多采用液冷板冷却的形式,将多个液冷板穿插设置于圆柱电池之间,液冷板通过导热与电池换热,但是如果电池在充放电过程中的产热量过大,液冷板散热方式无法满足电池的散热需求和电池间温度一致性需求。现有浸没式圆柱电池冷却模组,均未对圆柱电池内部的温度均匀性展开设计,因为圆柱电池内部的流体速度较小,很容易产生局部过热的问题。同时,由于浸没式液冷是冷却液与电池直接接触,存在的一定的漏液风险,新型的浸没式液冷电池模组必须考虑汽车在实际运行过程中的漏液补偿功能设计。

技术实现要素:

4.基于上述现有技术存在的不足,本发明提供一种浸没式液冷圆柱电池包模组及采用其的电动汽车,最大程度上改善圆柱电池之间的温度均匀性,降低漏液风险。

5.为了达到上述目的,本发明采用如下技术方案:

6.一种浸没式液冷圆柱电池包模组,包括箱体、设于箱体内的圆柱电池和设于箱体顶部的盖板;箱体的两侧壁分别设有进液口和出液口,冷却液由进液口进入箱体,箱体内部靠近进液口的一侧设有进口分流板,靠近出液口的一侧设有出口汇流板,进口分流板由上至下开设多层分流孔,相应地,出口汇流板由上至下开设多层汇流孔;箱体内还设有夹板,夹板将圆柱电池固定在箱体内;所述盖板设有补液孔,盖板与圆柱电池之间密封安装有顶板,顶板为凹槽状,顶板的底部两侧设有漏液孔,漏液孔与箱体内部流体连通。

7.作为本发明的优选方案之一,所述进口分流板面向进液口的一面呈凹槽状,进口分流板与进液口之间形成分流区;出口汇流板面向出液口的一面呈凹槽状,出口汇流板与出液口之间形成汇流区,所述冷却液为单相冷却液,其沸点较高,在电池包模组正常运行过程中基本不会发生相变过程。

8.作为本发明的优选方案之一,所述夹板包括上夹板和下夹板,上夹板和下夹板均设有交叉排列的圆柱通孔和换热通孔,圆柱电池设于圆柱通孔内,换热通孔的直径小于圆柱通孔,换热通孔用于上夹板与下夹板之间冷却液的热量交换。

9.作为本发明的优选方案之一,所述上夹板和下夹板的两侧均设有固定板,箱体内与固定板相应的位置设有固定槽,固定板插入固定槽内,以对上夹板和下夹板进行固定。

10.作为本发明的优选方案之一,所述上夹板和下夹板的一端均安装于进口分流板的相邻两层分流孔之间;另一端均安装于出口汇流板的相邻两层汇流孔之间。

11.作为本发明的优选方案之一,所述盖板还设有压力控制阀,通过压力控制阀来调节箱体模组内的压力。

12.作为本发明的优选方案之一,圆柱电池之间垂直于液体流动方向还设有一个或多个分流板。

13.作为本发明的优选方案之一,还包括控制器,所述进液口设有流量控制阀,箱体内靠近出口汇流槽的一侧设有温度传感器,控制器根据温度传感器的值自动控制流量控制阀的开度。

14.本发明还提供一种电动汽车,采用一个或多个所述的浸没式液冷圆柱电池包模组。

15.作为本发明的优选方案之一,所述浸没式液冷圆柱电池包模组两两相对安装于汽车底盘,进液管设于汽车底盘中间并与每个所述电池包模组的进液口连通,出液管设于汽车底盘两侧并与每个所述电池包模组的出液口连通,补液管设于所述电池包模组的上方,并与每个所述电池包模组的补液孔连通。

16.采用上述技术方案后,本发明具有如下优点:

17.本发明通过设置进口分流板和出口汇流板,实现了对冷却液的分流和末端的汇流,再结合双层夹板和自动控制手段可充分提高圆柱电池内部的温度均匀性;将圆柱电池浸没在冷却液中,相比于液冷板的冷却方式,可大大提高圆柱电池的冷却效果。

18.本发明通过在圆柱电池组的顶部设置顶板和盖板,盖板和顶板上开设补液孔和漏液孔,使得电池模组能够在冷却液泄漏情况下安全稳定的工作。

附图说明

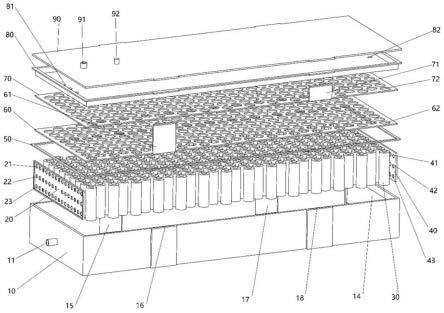

19.图1为实施例1所述浸没式液冷圆柱电池包模组示意图;

20.图2为实施例1所述浸没式液冷圆柱电池包模组侧视图;

21.图3为实施例1所述浸没式液冷圆柱电池包模组俯视图;

22.图4为实施例1所述浸没式液冷圆柱电池包模组主视图;

23.图5为实施例1所述浸没式液冷圆柱电池包模组横截面示意图;

24.图6为实施例2所述电动汽车底盘电池包模组组装示意图。

25.附图标记:箱体10、进液口11、出液口12、分流区13、汇流区14、上夹板固定槽15、上夹板固定槽18、下夹板固定槽16、下夹板固定槽17、进口分流板20、分流孔21/22/23、圆柱电池30、出口汇流板40、汇流孔41/42/43、垫片50、下夹板60、下夹板固定板61、下夹板圆柱通孔62、上夹板70、上夹板固定板71、上夹板圆柱通孔72、上顶板80、漏液孔81/82、上盖板90、补液孔91、压力控制阀92、电池箱体模组100、进液管200/300、补液管500/600。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整的描述,所描述的实施例仅为本发明的可能的技术实现,并非全部实现可能。本领域技术人员完全可以结合本发明的实施例,在没有进行创造性劳动的情况下得到其他实施例,而这些实施例也在本发明的保护范围之内。

27.实施例1

28.如图1至图5所示,本实施例提供一种浸没式液冷圆柱电池包模组,包括箱体10、设于箱体10内的圆柱电池30和设于箱体顶部的盖板90;箱体10的两侧壁分别设有进液口11和出液口12,箱体10内部靠近进液口11的一侧设有进口分流板20,靠近出液口12的一侧设有出口汇流板40,进口分流板20由上至下开设多层分流孔21/22/23,相应地,出口汇流板40由上至下开设多层汇流孔41/42/43;箱体10内还设有夹板,夹板将圆柱电池30固定在箱体内;冷却液由进液口11进入箱体中,优选地,采用单相冷却液,其沸点较高,在电池包模组正常运行过程中基本不会发生相变过程。

29.所述盖板90设有补液孔91,盖板与圆柱电池之间密封安装有顶板80,顶板80为凹槽状,顶板80的底部两侧设有漏液孔81/82,漏液孔与箱体内部流体连通。

30.本实施例采用浸没式冷却方式,对圆柱电池包进行冷却,冷却液由箱体一侧进入,经进口分流板分流后进入圆柱电池之间,可以使得圆柱电池与冷却液充分接触,降低圆柱电池的热量。同时,夹板将圆柱电池进行固定之后,夹板可维持冷却液的分流状态,改善圆柱电池之间温度的均匀性。

31.本实施例所述进口分流板20为凹槽状,其与进液口之间形成分流区13,冷却液从进液口11流进分流区13,通过进口分流板20上的分流孔21、22和23进行分流。出口汇流板40为凹槽状,其与出液口12之间形成汇流区14,冷却液从箱体10内部流到出口汇流板40,通过出口汇流板40上的汇流孔41、42和43实现冷却液的汇流,再从分流区14流到出液口12。

32.下夹板60通过下夹板固定板61安装在箱体10的下夹板固定槽16和下夹板固定槽17中,下夹板圆柱通孔62呈紧密交叉布置。

33.上夹板70通过上夹板固定板71安装在箱体10的上夹板固定槽15和上夹板固定槽18中,上夹板圆柱通孔72呈紧密交叉布置。

34.下夹板圆柱通孔62和上夹板圆柱通孔72位置一一对应。

35.圆柱电池30安装在下夹板圆柱通孔62和上夹板圆柱通孔72中,可实现圆柱电池30的径向固定。

36.上夹板60和下夹板70的两端均安装在相邻两层汇流孔和分流孔之间,使得冷却液经分流孔流入之后,可通过上夹板与下夹板隔开的三层结构,维持分流状态至冷却液流出,因此,可使得冷却液在整个圆柱电池之间分布均匀,从而使得温度均匀。优选地,若圆柱电池较多,模组较长,可在圆柱电池之间进一步设置一个或多个分流板,以充分维持分流状态,提高温度均匀性。更优地,在上夹板和下夹板还开设换热通孔(图中未示出),增加上夹板和下夹板之间冷却液的热量交换,进一步提高温度均匀性。

37.在进液口处设有流量控制阀,在靠近汇流区14的位置设置温度传感器,控制器根据汇流区的温度自动控制冷却液的流量或流速,使得靠近出液口的圆柱电池也能得到充分散热。

38.由于圆柱电池与冷却液直接接触,很有可能出现漏液的问题。本实施例为了解决漏液问题,将盖板90上设置补液孔91和压力控制阀,压力控制阀92实时控制箱体内的压力,

防止箱体内外压差过大而损坏。

39.在盖板90的下方设置顶板80,顶板80通过垫片50密封安装在圆柱电池30与盖板90之间,顶板80下部与圆柱电池30贴合实现圆柱电池30的轴向固定。

40.顶板80是一个凹槽结构,顶板的下部四周分别设有多个漏液孔81、82,漏液孔81、82实现顶板凹槽内冷却液与箱体内空腔的连通。

41.电池箱体模组100水平状态下,冷却液浸没上顶板80下部的高度3~5mm。

42.极端情况下,箱体内冷却液泄漏。此时,盖板90的补液孔91打开,冷却液通过补液孔进入顶板80内,再通过漏液孔进入空腔内,完成冷却液的补充,使得电池模组能够在冷却液泄漏情况下安全稳定的工作。箱体内的冷却液也可通过顶板80的漏液孔向上涌出,由于顶板80呈凹槽状,使得涌出的冷却液可以储存,便于回收利用。

43.实施例2

44.如图6所示,本实施例提供一种电动汽车,其采用实施例1所述圆柱电池包模组,并将电池包模组100两两相对安装在汽车底盘上。

45.进液管200设于汽车底盘中间并与每个所述电池包模组的进液口连通,出液管300/400设于汽车底盘两侧并与每个所述电池包模组的出液口连通,补液管500/600设于所述电池包模组的上方,并与每个所述电池包模组的补液孔连通。

46.采用该圆柱电池包模组的电动汽车,在运行过程中,可使得电池始终维持在合适的温度范围内,提高电动汽车的续航能力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1