一种高通流ZnO压敏电阻片及其制备方法

一种高通流zno压敏电阻片及其制备方法

技术领域

1.本发明涉及电工材料制备技术领域,尤其涉及一种低成本高通流zno压敏电阻片的制备方法。

背景技术:

2.单纯的zno制得的压敏电阻并不具备压敏特性,当掺杂一定比例的添加剂则具有非常优异的电学性能,如:硝酸铝、特制的银玻璃粉、co3o4、cr2o3、bi2o3、mno2、nio、sb2o3等,这些掺杂元素对于各个晶相的影响各有协同与不同,并对zno压敏电阻的电学性能起着决定性作用。

3.co3o4作为zno压敏电阻中重要的掺杂剂,相关文献表明,适量的co3o4作为添加剂可以改善压敏电阻的综合电学性能,提升非线性系数和压敏电阻电位梯度等。相关文献认为co3o4的引入会通过影响晶粒生长改善zno压敏陶瓷的微观的均匀性进而影响zno压敏陶瓷的电学性能。有相关研究表明,添加剂中的mno2与co3o4对zno压敏陶瓷的电学性能具有协同作用,co3o4和mno2掺杂存在共性,两者单独掺杂与共掺杂相比,co3o4和mno2共掺杂的压敏电阻综合电性能更优秀。虽然co3o4作为zno压敏电阻中重要的掺杂剂通过调整适量的配比可以在一定程度上提升zno压敏电阻的性能,但是,co元素作为不可再生的稀缺矿物价格昂贵,为zno压敏电阻片的应用带来不利影响,成为急需解决的技术问题。

技术实现要素:

4.为了解决现有技术问题,本发明的目的在于克服已有技术存在的不足,提供一种高通流zno压敏电阻片及其制备方法,能低成本制备高通流zno压敏电阻片,以解决现有zno压敏电阻片成本过高,大电流脉冲浪涌弱的技术问题。本发明为在实际生产中降成本的考虑,探究减少co3o4掺杂量用低价金属mno2+nio+cr2o3联合替代氧化钴的降低量,探究co3o4掺杂量减少对zno压敏电阻性能的影响以及通流能力,并优选出最佳的co3o4掺杂量降低的比例,对高通流zno压敏电阻片的推广应用具有重要的价值。

5.为达到上述发明创造目的,本发明采用如下技术方案:

6.一种高通流zno压敏电阻片的制备方法,取得原料时,按照所制备的目标第四粉体进行原料准备,包括zno粉体和金属氧化物,以zno粉体和金属氧化物的总质量百分比为100%计算,zno粉体和金属氧化物的各组分的配比为:

7.zno:70-89%,bi2o3:0-1%,sb2o3:0-11%,cr2o3:1-3%,mno2:2-4.4%,nio:0.5-2%,mgo:1-3%,gf-06:0-0.5%,co3o4:0-1.5%;以上组分,除zno之外,剩余组分为金属氧化物的各组分;

8.所述高通流zno压敏电阻片的制备方法包括以下步骤:

9.(1)将金属氧化物、无机溶剂和第一分散剂进行混合并研磨,得到第一粉体;

10.(2)将所述第一粉体进行破碎,过30-50目筛,得到第二粉体;

11.(3)将所述第二粉体与第三粉体、无机盐溶液和第二分散剂混合并进行研磨,所述

第三粉体为zno粉体,得到压敏电阻总混合浆料;

12.(4)将所述压敏电阻总混合浆料经过喷雾造粒得到的第四粉体,利用第四粉体成型制备高通流zno压敏电阻片。本发明采用的所述金属氧化物与传统低成本高通流相比减少贵价金属。

13.优选地,在所述步骤(1)中,所述金属氧化物、无机溶剂和第一分散剂的质量比为50-60:50-55:1。

14.优选地,在所述步骤(1)中的第一分散剂和在所述步骤(3)中的第二分散剂分别为聚乙烯醇、聚丙烯酰胺、羧甲基纤维素钠、十六烷基三甲基溴化铵、聚乙二醇和柠檬酸中的任意一种分散剂或多种混合分散剂。

15.优选地,在所述步骤(1)中,所述无机溶剂为去离子水。

16.优选地,在所述步骤(1)中,在制备第一粉体时,将金属氧化物、无机溶剂和第一分散剂进行混合,得到不低于质量百分比50%的固含率的添加剂浆料,并进行湿法研磨10-48h,得到混合浆料,然后将所述混合浆料过120-150目筛;然后将收集混合浆料进行烘干,烘干的温度为100-120℃,以去除无机溶剂,得到第一粉体。

17.优选地,在所述步骤(3)中,所述第二粉体、无机盐和第二分散剂的质量比为200-230:150-170:1。

18.优选地,在所述步骤(3)中,所述无机盐溶液中的无机盐为硝酸铝、硫酸镁和硝酸银中任意一种盐或者多种的混合盐。

19.优选地,在所述步骤(3)中,无机盐溶液的质量浓度为0.1-5%。

20.优选地,在所述步骤(3)中,将第二粉体与第三粉体、无机盐溶液和第二分散剂一起加入球磨罐中,球磨至少24h,球磨方式采用机械搅拌球磨、滚桶球磨和行星式球磨中的任意一种,球磨转速为250-350rpm。

21.优选地,在所述步骤(4)中,将所述压敏电阻总混合浆料经过喷雾造粒得到的第四粉体,利用第四粉体成型制备高通流zno压敏电阻片,其步骤包括,喷雾造粒后,再经过含水陈腐、压制成型、排胶、制作涂层、烧成,然后进行磨片清洗,热处理,喷铝电极,然缠胶带或涂覆绝缘漆,制备电阻成品。再进行吸能测试。

22.一种高通流zno压敏电阻片,利用本发明所述高通流zno压敏电阻片的制备方法制备而成,所述高通流zno压敏电阻片通过2ms冲击最大次数不低于17次,通过4ms冲击最大次数不低于1次。本发明zno压敏电阻片在降成本的同时顺利通过大电流2ms和4ms浪涌冲击表现优异的电学性能和通流能力。

23.本发明与现有技术相比较,具有如下显而易见的突出实质性特点和显著优点:

24.1.本发明添加剂配方体系中降低co含量,并用低价金属mno2+nio+cr2o3联合替代,zno压敏电阻片的晶粒-晶界发生化学反应,少量的co含量降低联合替代金属的增多能促进zno晶粒的生长,超过一定量生成大量尖晶石,该类尖晶石可限制zno晶粒的长大,从而提高了zno压敏电阻片的耐大电流冲击能力;引起晶粒电阻率的变化压敏电压的降低;

25.2.本发明的co3o4降低方式简单,不需要复杂的设备,引入设备和方式成本较低,制备过程工艺简单易行,适合工业化使用;

26.3.本发明的co3o4降低制备的zno压敏电阻片兼备低成本高通流小型化的综合性能,可用于商品化生产;

27.4.本发明方法不需要复杂的设备,引入设备和方式成本较低,制备过程工艺简单易行,适合工业化使用。

附图说明

28.本发明的说明书附图示出了符合本发明的实施例,并与说明书一起用于解释本发明原理。

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

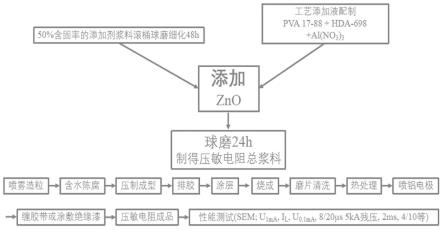

30.图1为本发明优选实施例的高通流zno压敏电阻片的制备方法的流程示意图。

31.图2是本发明实施例1方法制备的zno压敏电阻片的导电机制示意图。

32.图3是本发明优选实施例方法制备的zno压敏电阻片大电流冲击的结构示意图。

具体实施方式

33.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

34.如图1所示,一种高通流zno压敏电阻片的制备方法,取得原料时,按照所制备的目标第四粉体进行原料准备,包括zno粉体和金属氧化物,以zno粉体和金属氧化物的总质量百分比为100%计算,zno粉体和金属氧化物的各组分的配比为:

35.zno:70-89%,bi2o3:0-1%,sb2o3:0-11%,cr2o3:1-3%,mno2:2-4%,nio:0.5-2%,mgo:1-3%,gf-06:0-0.5%,co3o4:0-1.5%;以上组分,除zno之外,剩余组分为金属氧化物的各组分;

36.所述高通流zno压敏电阻片的制备方法包括以下步骤:

37.(1)将金属氧化物、无机溶剂和第一分散剂进行混合并研磨,得到第一粉体;

38.(2)将所述第一粉体进行破碎,过30-50目筛,得到第二粉体;

39.(3)将所述第二粉体与第三粉体、无机盐溶液和第二分散剂混合并进行研磨,所述第三粉体为zno粉体,得到压敏电阻总混合浆料;

40.(4)将所述压敏电阻总混合浆料经过喷雾造粒得到的第四粉体,利用第四粉体成型制备高通流zno压敏电阻片。本发明采用的所述金属氧化物与传统低成本高通流相比减少贵价金属。

41.具体地,如图1所示,在所述步骤(4)中,将所述压敏电阻总混合浆料经过喷雾造粒得到的第四粉体,利用第四粉体成型制备高通流zno压敏电阻片,其步骤包括,喷雾造粒后,再经过含水陈腐、压制成型、排胶、制作涂层、烧成,然后进行磨片清洗,热处理,喷铝电极,然缠胶带或涂覆绝缘漆,制备电阻成品。再进行吸能测试。

42.具体地,将所述第二粉体与第三粉体zno、无机盐溶液和第二分散剂一起加入球磨罐中,球磨24h。球磨方式优选为机械搅拌球磨、滚桶球磨和行星式球磨中的一种。球磨转速可以为250-350rpm。

43.本发明方法添加的氧化物比例变化和zno两者之间会发生化学反应,生成的尖晶石物质,达到降低电位梯度的效果,同时,大量尖晶石的产生提高了zno压敏电阻片大电流脉冲浪涌冲击稳定性。

44.可选的,所述金属氧化物、所述无机溶剂和所述第一分散剂的质量比例为50-60:50-55:1。

45.控制金属氧化物、所述无机溶剂和所述第一分散剂的质量比例为50-60:50-55:1的原因是,如质量比例小于50-60:50-55:1,会造成涂层中的有机物过多而降低涂层的绝缘性能,如质量比例大于50-60:50-55:1,会造成金属氧化物分散不均匀而形成涂层缺陷。

46.可选的,所述第二粉体、有机溶液和第二分散剂的质量比例为200-230:150-170:1。

47.控制所述第二粉体、所述有机溶剂和所述第二分散剂的质量比例为200-230:150-170:1的原因是,如质量比例小于200-230:150-170:1,会造成涂层中的有机物过多,浆料变粘稠而不利于涂层的施涂,如质量比例大于200-230:150-170:1,会造成金属氧化物分散不均匀。

48.可选的,在所述步骤(1)中的第一分散剂和在所述步骤(3)中的第二分散剂分别为聚乙烯醇、聚丙烯酰胺、羧甲基纤维素钠、十六烷基三甲基溴化铵、聚乙二醇和柠檬酸中的任意一种分散剂或多种混合分散剂。

49.可选的,在所述步骤(1)中,在制备第一粉体时,将金属氧化物、无机溶剂和第一分散剂进行混合,得到不低于质量百分比50%的固含率的添加剂浆料,并进行湿法研磨10-48h,得到混合浆料,然后将所述混合浆料过120-150目筛;然后将收集混合浆料进行烘干,烘干的温度为100-120℃,以去除无机溶剂,得到第一粉体。

50.在所述步骤(3)中,所述第二粉体、无机盐和第二分散剂的质量比为200-230:150-170:1。

51.可选的,在所述步骤(3)中,所述无机盐溶液中的无机盐为硝酸铝、硫酸镁和硝酸银中任意一种盐或者多种的混合盐。

52.可选的,在所述步骤(3)中,无机盐溶液的质量浓度为0.1-5%。

53.可选的,在所述步骤(3)中,将第二粉体与第三粉体、无机盐溶液和第二分散剂一起加入球磨罐中,球磨至少24h,球磨方式采用机械搅拌球磨、滚桶球磨和行星式球磨中的任意一种,球磨转速为250-350rpm。

54.本发明方法制得的低成本高通流的zno压敏电阻片在降成本的同时顺利通过大电流2ms和4ms浪涌冲击表现优异的电学性能和通流能力。

55.以下结合具体的实施例子对上述方案做进一步说明,本发明的优选实施例详述如下:

56.实施例1

57.在本实施例中,一种高通流zno压敏电阻片的制备方法,取得原料时,按照所制备的目标第四粉体进行原料准备,包括zno粉体和金属氧化物,以zno粉体和金属氧化物的总质量百分比为100%计算,zno粉体和金属氧化物的各组分的配比为:

58.zno:78%,sb2o3:10%,cr2o3:3%,mno2:4%,nio:2%,mgo:1%,gf-06:0.5%,co3o4:1.5%;以上组分,除zno之外,剩余组分为金属氧化物的各组分;

59.所述高通流zno压敏电阻片的制备方法包括以下步骤:

60.(1)将金属氧化物、去离子水和十六烷基三甲基溴化铵加入球磨罐中并于滚桶式球磨机上进行球磨,转速为350rpm,进行混合,得到质量百分比50%的固含率的添加剂浆料,其中金属氧化物、去离子水和十六烷基三甲基溴化铵的质量比例为50:50:1,湿法研磨24h,得到混合浆料,然后将所述混合浆料过120目筛;然后将收集混合浆料进行烘干,烘干的温度为120℃,以去除无机溶剂,得到第一粉体;

61.(2)将所述第一粉体进行破碎,过50目筛,使粉体混合均匀,得到第二粉体;

62.(3)将所述第二粉体与zno粉体、硝酸铝溶液和第二分散剂混合并进行研磨,所述第三粉体为zno粉体,得到压敏电阻总混合浆料;

63.(4)将所述压敏电阻总混合浆料经过喷雾造粒得到的第四粉体,利用第四粉体成型制备高通流zno压敏电阻片。

64.图2是本发明实施例1方法制备的zno压敏电阻片的导电机制示意图。由图2可知zno压敏电阻的导电机制包括三个不同的非线性区间:小中大三个导电区间。

65.实施例2

66.本实施例与实施例1基本相同,特别之处在于:

67.在本实施例中,一种高通流zno压敏电阻片的制备方法,取得原料时,按照所制备的目标第四粉体进行原料准备,包括zno粉体和金属氧化物,以zno粉体和金属氧化物的总质量百分比为100%计算,zno粉体和金属氧化物的各组分的配比为:

68.zno:78%,sb2o3:10%,cr2o3:3%,mno2:4.2%,nio:2%,mgo:1%,gf-06:0.5%,co3o4:1.3%;以上组分,除zno之外,剩余组分为金属氧化物的各组分;

69.所述高通流zno压敏电阻片的制备方法包括以下步骤:

70.(1)将金属氧化物、去离子水和十六烷基三甲基溴化铵加入球磨罐中并于滚桶式球磨机上进行球磨,转速为350rpm,进行混合,得到质量百分比50%的固含率的添加剂浆料,其中金属氧化物、去离子水和十六烷基三甲基溴化铵的质量比例为50:50:1,湿法研磨24h,得到混合浆料,然后将所述混合浆料过120目筛;然后将收集混合浆料进行烘干,烘干的温度为120℃,以去除无机溶剂,得到第一粉体;

71.(2)将所述第一粉体进行破碎,过30目筛,使粉体混合均匀,得到第二粉体;

72.(3)将所述第二粉体与zno粉体、硝酸铝溶液和第二分散剂混合并进行研磨,所述第三粉体为zno粉体,得到压敏电阻总混合浆料;

73.(4)将所述压敏电阻总混合浆料经过喷雾造粒得到的第四粉体,利用第四粉体成型制备高通流zno压敏电阻片。

74.实施例3

75.本实施例与上述实施例基本相同,特别之处在于:

76.在本实施例中,一种高通流zno压敏电阻片的制备方法,取得原料时,按照所制备的目标第四粉体进行原料准备,包括zno粉体和金属氧化物,以zno粉体和金属氧化物的总质量百分比为100%计算,zno粉体和金属氧化物的各组分的配比为:

77.zno:78%,sb2o3:10%,cr2o3:3%,mno2:4.4%,nio:2%,mgo:1%,gf-06:0.5%,co3o4:1.1%以上组分,除zno之外,剩余组分为金属氧化物的各组分;

78.所述高通流zno压敏电阻片的制备方法包括以下步骤:

79.(1)将金属氧化物、去离子水和十六烷基三甲基溴化铵加入球磨罐中并于滚桶式球磨机上进行球磨,转速为350rpm,进行混合,得到质量百分比50%的固含率的添加剂浆料,其中金属氧化物、去离子水和十六烷基三甲基溴化铵的质量比例为50:50:1,湿法研磨24h,得到混合浆料,然后将所述混合浆料过120目筛;然后将收集混合浆料进行烘干,烘干的温度为120℃,以去除无机溶剂,得到第一粉体;

80.(2)将所述第一粉体进行破碎,过30目筛,使粉体混合均匀,得到第二粉体;

81.(3)将所述第二粉体与zno粉体、硝酸铝溶液和第二分散剂混合并进行研磨,所述第三粉体为zno粉体,得到压敏电阻总混合浆料;

82.(4)将所述压敏电阻总混合浆料经过喷雾造粒得到的第四粉体,利用第四粉体成型制备高通流zno压敏电阻片。

83.对比例1

84.本对比例中的金属氧化物与实施例1不同之处在于:金属氧化物中减少了co3o4的含量,金属氧化物中co3o4:1.4%,其他同实施例1。

85.对比例2

86.本对比例中的金属氧化物与实施例1不同之处在于:金属氧化物中co3o4:5%,其他同实施例1。

87.对比例3

88.本对比例中的金属氧化物与实施例1不同之处在于:金属氧化物中co3o4:4%,其他同实施例1。

89.对比例4

90.本对比例中的金属氧化物与实施例1不同之处在于:金属氧化物中co3o4:3%,其他同实施例1。

91.对比例5

92.本对比例中的金属氧化物与实施例1不同之处在于:金属氧化物中co3o4:5%,其他同实施例1。

93.性能检测分析

94.用大电流冲击方法对实施例和对比例1的zno压敏电阻片的大电流冲击性能进行检测。检验其通过次数。

95.表1.本发明实施例和对比例的zno压敏电阻片的大电流冲击性能正反电流冲击最大次数表

96.测试项目2ms冲击最大次数4ms冲击最大次数实施例1181实施例2171实施例3182对比例1181对比例2181对比例3182对比例4141对比例5120

97.由表1可知,实施例3制备的zno压敏电阻片的2ms大电流浪涌冲击次数为18次,4ms冲击次数为2次,顺利通过2ms测试。而对比例组,适当co3o4降低生成成大量尖晶石,该类尖晶石可限制zno晶粒的长大。从而提高了zno压敏电阻片的通流能力。总之,co3o4作为zno压敏电阻中重要的掺杂剂,适量的co3o4作为添加剂可以改善压敏电阻的综合电学性能,提升非线性系数和压敏电阻通流能力等。但是,co元素作为不可再生的稀缺矿物价格昂贵,为在实际生产中降成本的考虑,本发明探究减少co3o4掺杂量并用mno2+nio+cr2o3联合替代氧化钴的降低量,探究co3o4掺杂量减少对zno压敏电阻性能的影响以及通流能力,并优选出最佳的co3o4掺杂量降低的比例。

98.本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

99.1、本发明方法中,co3o4降低在高温烧成过程中生成大量尖晶石,该类尖晶石可限制zno晶粒的长大,从而提高了zno压敏电阻片的耐大电流冲击能力。

100.2、本发明方法中,co3o4降低方式简单,不需要复杂的设备,引入设备和方式成本较低,制备过程工艺简单易行,适合工业化使用。

101.3、本发明方法中,co3o4降低制备的zno压敏电阻片兼备低成本高通流小型化的综合性能,可用于商品化生产。引入方式简单,不需要复杂的设备,引入设备和方式成本较低,制备过程工艺简单易行,适合工业化使用。

102.上面对本发明实施例结合附图进行了说明,但本发明不限于上述实施例,还可以根据本发明的发明创造的目的做出多种变化,凡依据本发明技术方案的精神实质和原理下做的改变、修饰、替代、组合或简化,均应为等效的置换方式,只要符合本发明的发明目的,只要不背离本发明的技术原理和发明构思,都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1