一种耐冲刷防隔热复合套管及其制备方法与流程

1.本发明涉及飞行器高温区域、加热区域的仪器、仪表、电连接器、电缆的热防护材料,具体涉及一种对飞行器上高温加热区域的电缆、芯线进行保护的耐冲刷、防隔热复合套管及其制备方法。

背景技术:

2.根据飞行器某型号要求,需研发一种具备耐冲刷防隔热保护高温区域电缆、芯线用的防热套管,要求该套管在50000kw/m2热流条件下,保持0.5秒,套管不允许发生断裂且管内电缆、芯线外表面温度不高于100℃。

技术实现要素:

3.本发明要解决的技术问题是提供一种耐冲刷防隔热复合套管及其制备方法。

4.为解决上述技术问题,本发明关于耐冲刷防隔热复合套管的技术方案是:一种耐冲刷防隔热复合套管,该复合套管由内到外分为七层,第一层由硅橡胶套管作为骨架材料;第二层为芳纶丝编织套管层;第三层为低导热涂料层;第四层为相变储能涂料层;第五层为柔性特种防隔热涂层;第六层为无碱玻璃纤维编织套管层;第七层为不锈钢纤维编织套管层。

5.本发明关于制备上述轻质复合屏蔽套管的方法,包括以下工艺步骤:1)将硅橡胶管两头用塞子塞住,扎丝扎紧,并充好气,充圆为止;2)在硅橡胶管外面编织一层芳纶丝编织套管;3)将配制好的气凝胶低导热涂料过滤后倒入立式上胶机浸渍槽中,再将复合套管放入其中反复浸涂,之后进行烘烤固化,形成低导热涂料层;4)将配制好的相变储能涂料过滤后倒入立式上胶机浸渍槽中,再将复合套管放入其中反复浸涂,之后进行烘烤固化,形成相变储能涂料层;5)将配制好的柔性特种防隔热涂料过滤后倒入立式上胶机浸渍槽中,再将复合套管放入其中反复浸涂,之后进行烘烤固化,形成柔性特种防隔热涂层;6)在固化后的复合套管外面编织一层无碱玻璃纤维丝编织套管层;7)在无碱玻璃纤维丝编织套管层外面再编织一层不锈钢纤维编织套管层。

6.在一个实施例中,浸涂低导热涂料/相变储能涂料/柔性特种防隔热涂料的方法为:将过滤后的低导热涂料/相变储能涂料/柔性特种防隔热涂料加入立式上胶机的浸渍槽中,开启电调速表,控制转速在150~260r/min,复合套管在立式上胶机上循环一圈为35~50 min;每浸涂一遍后将浸渍槽中的剩余的低导热涂料/相变储能涂料/柔性特种防隔热涂料放出,并清洗浸渍槽,等固化后用细砂纸将套管外周面打磨一遍,使套管表面光滑,无明显的流痕再用洁净的无尘布擦拭表面多余物后方可进行第二遍的浸涂;第二遍的浸涂重复前述步骤。

7.在一个实施例中,每浸涂一遍低导热涂料/相变储能涂料/柔性特种防隔热涂料的

厚度增加控制在0.02-0.04mm。

8.在一个实施例中,每浸涂一次低导热涂料/相变储能涂料/柔性特种防隔热涂料,需要进行一次升温固化,固化的温度控制在100~120℃。

9.优选地,步骤3)中制备低导热涂料的方法为:首先,取由a、b两组份可流动性的加成型液体硅橡胶,将a组份液体硅橡胶、粒径为2nm-20nm的二氧化硅气凝胶粉按质量比70:(2~5)比例投入混合设备搅匀,即得a涂料;其次,将b组份液体硅橡胶、粒径为2nm-20nm的二氧化硅气凝胶粉按质量比70:(2~5)比例投入混合设备搅匀,即得b涂料;然后,将ar级二甲苯、环己酮按质量比1:1进行混合,形成混合溶剂,制成的混合溶剂用于稀释涂料,调节粘度;最后,将a涂料、b涂料按质量比1:1比例投入混合设备搅匀,然后加入与a涂料或b涂料相同质量的混合溶剂,继续搅拌至均相,即得低导热涂料。

10.优选地,步骤4)中的相变储能涂料采用如下方法制备而成:

①

取加成型液体硅橡胶,将加成型液体硅橡胶中的a组份、相变温度为185℃的有机固~固相变材料按质量比(20~40):(10~30)比例投入混合设备搅匀,即得c涂料;

②

将加成型液体硅橡胶中的b组份、相变温度为185℃的有机固~固相变材料按质量比(20~40):(10~30)比例投入混合设备搅匀,即得d涂料;然后,将ar级二甲苯、环己酮按质量比1:1进行混合,形成混合溶剂,制成的混合溶剂用于稀释涂料,调节粘度;

③

将c涂料、d涂料按质量比1:1比例投入混合设备搅匀,然后加入与c涂料或d涂料相同质量的混合溶剂,继续搅拌至均相,即得相变储能涂料。

11.优选地,步骤5)中的柔性特种防隔热涂料采用如下方法制备而成:

①

将加成型液体硅橡胶中的a组份、ar级的多聚磷酸铵、ar级的硼酸铵、ar级氧化锌、医用淀粉、硅橡胶阻燃剂、硅橡胶发泡剂、ar级硼酸锌按质量比为(65-80):(0.5-1.5):(1.5-2):(9-11):(7-9):(10-14):(1.2-1.6):(5-6.4)混合、研磨、搅拌均匀,得到a组份涂料;

②

将加成型液体硅橡胶中的b组份、ar级的多聚磷酸铵、ar级的硼酸铵、ar级氧化锌、医用淀粉、硅橡胶阻燃剂、硅橡胶发泡剂、ar级硼酸锌按质量比为(65-80):(0.5-1.5):(1.5-2):(9-11):(7-9):(10-14):(1.2-1.6):(5-6.4)混合、研磨、搅拌均匀,得到b组份涂料;

③

将ar级二甲苯、环己酮按质量比为1:1混合均匀,得到用于稀释涂料、调节粘度的混合溶剂;

④

将a组份涂料、b组份涂料按质量比1:1比例投入混合设备搅匀,然后加入与a组份涂料、b组份涂料相同质量的混合溶剂,继续搅拌至均相,即得柔性特种防隔热涂料。

12.优选地,在步骤3)中,将复合套管放入低导热涂料中反复浸涂直至该涂层厚度达到0.2mm;在步骤4)中,将复合套管放入相变储能涂料中反复浸涂直至该涂层厚度达到0.3mm;在步骤5)中,将复合套管放入柔性特种防隔热涂料中反复浸涂直至该涂层厚度达到0.6mm。

13.优选地,所述芳纶丝编织套管由2股规格为1000d、捻度为180的1414芳纶丝并线后装入高速编织机中编织而成。

14.优选地,所述不锈钢纤维编织套管由2股直径为12um、捻度为120的不锈钢纤维并线后装入高速编织机中编织而成。

15.本发明所提供的一种耐冲刷防隔热复合套管,通过硅橡胶管作为内衬骨架,使该套管保持柔软性;通过芳纶丝编织套管阻隔热量和提高耐冲刷强度;通过低导热涂层来实现阻缓热量传递;通过相变储能层实现蓄热;通过柔性特种防隔热涂料层实现阻燃和防止烧蚀性烧穿以阻缓热量传递;通过玻璃纤维编织套管作为耐烧蚀层和隔热层;通过不锈钢

捻线编织层实现耐高温、耐冲刷。

附图说明

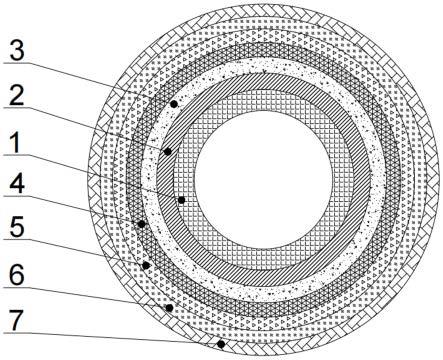

16.图1为本发明实施例中的复活套管结构示意图。

17.图中:1——硅橡胶套管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2——芳纶丝编织套管层3——低导热涂料层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4——相变储能涂料层5——柔性特种防隔热涂层

ꢀꢀꢀꢀꢀ

6——无碱玻璃纤维编织套管层7——不锈钢纤维编织套管层。

具体实施方式

18.为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

19.如图1所示,本发明的优选实施例是:一种耐冲刷防隔热复合套管,该复合套管由内到外分为七层,第一层由硅橡胶套管作为骨架材料;第二层为芳纶丝编织套管层;第三层为低导热涂料层,厚度为0.2mm;第四层为相变储能涂料层,厚度为0.3mm;第五层为柔性特种防隔热涂层,厚度为0.6mm;第六层为无碱玻璃纤维编织套管层;第七层为不锈钢纤维编织套管层。

20.本实施例制备上述耐冲刷防隔热复合套管的方法包括以下工艺步骤:1 )将硅橡胶管两头用塞子塞住,扎丝扎紧,并充好气,充圆为止;2)将2股规格为1000d捻度为180的1414芳纶丝并线合股,装入高速编织机中,在硅橡胶管外面编织一层芳纶丝编织套管层;3)将配制好的低导热涂料过滤后倒入立式上胶机浸渍槽中,再将复合套管放入其中反复浸涂直至该涂层厚度达到0.2mm;4)将反复浸涂后的复合套管进行烘烤固化;5)将配制好的相变储能涂料过滤后倒入立式上胶机浸渍槽中,再将复合套管放入其中反复浸涂直至该涂层厚度达到0.3mm;6)将反复浸涂后的复合套管进行烘烤固化;7)将配制好的柔性特种防隔热涂料过滤后倒入立式上胶机浸渍槽中,再将复合套管放入其中反复浸涂直至该涂层厚度达到0.6mm;8)将反复浸涂后的复合套管进行烘烤固化;9)将固化后的套管在外面编织一层无碱玻璃纤维丝编织套管层;10)将2股直径12um的捻度为120的不锈钢纤维并线合股,装入高速编织机中,在无碱玻璃纤维丝编织套管层外面编织一层不锈钢纤维编织套管层。

21.优选地,步骤3)、5)、7)中浸涂低导热涂料/相变储能涂料/柔性特种防隔热涂料的方法为:将过滤后的低导热涂料/相变储能涂料/柔性特种防隔热涂料加入立式上胶机的浸渍槽中,开启电调速表,控制转速在150~260r/min,复合套管在立式上胶机上循环一圈为35~50 min;每浸涂一遍后将浸渍槽中的剩余的低导热涂料/相变储能涂料/柔性特种防隔热涂料放出,并清洗浸渍槽,同时用细砂纸将套管打磨一遍,使套管表面光滑,无明显的流

痕再用洁净的无尘布擦拭表面多余物后方可进行第二遍的浸涂;第二遍的浸涂重复前述步骤。

22.优选地,制备低导热涂料的方法为:首先,取由a、b两组份可流动性的加成型液体硅橡胶,将a组份液体硅橡胶、粒径为2nm-20nm的二氧化硅气凝胶粉按质量比70:(2~5)比例投入混合设备搅匀,即得a涂料;其次,将b组份液体硅橡胶、粒径为2nm-20nm的二氧化硅气凝胶粉按质量比70:(2~5)比例投入混合设备搅匀,即得b涂料;然后,将ar级二甲苯、环己酮按质量比1:1进行混合,形成混合溶剂,制成的混合溶剂用于稀释涂料,调节粘度;最后,将a涂料、b涂料按质量比1:1比例投入混合设备搅匀,然后加入与a涂料或b涂料相同质量的混合溶剂,继续搅拌至均相,即得低导热涂料。

23.优选地,步骤5)中的相变储能涂料采用如下方法制备而成:

①

取加成型液体硅橡胶,将加成型液体硅橡胶中的a组份、相变温度为185℃的有机固~固相变材料按质量比(20~40):(10~30)比例投入混合设备搅匀,即得c涂料;

②

将加成型液体硅橡胶中的b组份、相变温度为185℃的有机固~固相变材料按质量比(20~40):(10~30)比例投入混合设备搅匀,即得d涂料;然后,将ar级二甲苯、环己酮按质量比1:1进行混合,形成混合溶剂,制成的混合溶剂用于稀释涂料,调节粘度;

③

将c涂料、d涂料按质量比1:1比例投入混合设备搅匀,然后加入与c涂料或d涂料相同质量的混合溶剂,继续搅拌至均相,即得相变储能涂料。

24.优选地,步骤7)中的柔性特种防隔热涂料采用如下方法制备而成:

①

将加成型液体硅橡胶中的a组份、ar级的多聚磷酸铵、ar级的硼酸铵、ar级氧化锌、医用淀粉、硅橡胶阻燃剂、硅橡胶发泡剂、ar级硼酸锌按质量比为(65-80):(0.5-1.5):(1.5-2):(9-11):(7-9):(10-14):(1.2-1.6):(5-6.4)混合、研磨、搅拌均匀,得到a组份涂料;

②

将加成型液体硅橡胶中的b组份、ar级的多聚磷酸铵、ar级的硼酸铵、ar级氧化锌、医用淀粉、硅橡胶阻燃剂、硅橡胶发泡剂、ar级硼酸锌按质量比为(65-80):(0.5-1.5):(1.5-2):(9-11):(7-9):(10-14):(1.2-1.6):(5-6.4)混合、研磨、搅拌均匀,得到b组份涂料;

③

将ar级二甲苯、环己酮按质量比为1:1混合均匀,得到用于稀释涂料、调节粘度的混合溶剂;

④

将a组份涂料、b组份涂料按质量比1:1比例投入混合设备搅匀,然后加入与a组份涂料、b组份涂料相同质量的混合溶剂,继续搅拌至均相,即得柔性特种防隔热涂料。

25.本实施例所提供的一种耐冲刷防隔热复合套管,通过硅橡胶管作为内衬骨架,使该套管保持柔软性;通过芳纶丝编织套管阻隔热量和提高耐冲刷强度;通过低导热涂层来实现阻缓热量传递;通过相变储能层实现蓄热;通过柔性特种防隔热涂料层实现阻燃和防止烧蚀性烧穿以阻缓热量传递;通过玻璃纤维编织套管作为耐烧蚀层和隔热层;通过不锈钢捻线编织层实现耐高温、耐冲刷。

26.上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本发明的保护范围之内。

27.为了让本领域普通技术人员更方便地理解本发明相对于现有技术的改进之处,本发明的一些附图和描述已经被简化,并且为了清楚起见,本技术文件还省略了一些其它元素,本领域普通技术人员应该意识到这些省略的元素也可构成本发明的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1