一种金属钇掺杂的CsSnI3无机钙钛矿薄膜及其制备方法与流程

一种金属钇掺杂的cssni3无机钙钛矿薄膜及其制备方法

技术领域

1.本发明涉及光伏材料技术领域,具体涉及一种金属钇掺杂的cssni3无机钙钛矿薄膜及其制备方法。

背景技术:

2.钙钛矿太阳能电池短短十余年就实现了光电转化效率(pce)的激增,目前最高效率已经达到了25.7%。不过这种高效率的表现离不开铅元素,但是铅元素对于环境和人体健康都存在威胁。因此,寻找无毒的元素替换铅是目前研究的热点之一。另外,有机无机杂化钙钛矿材料中有机阳离子热稳定较差,使用无机铯离子替换是可靠的策略。因此,全无机无铅cssni3作为一种理想的光伏材料引起了广泛关注。具备光伏性能的黑色相cssni3为直接带隙半导体,在~950nm处具有较强的光致发光。它在室温下具有~1.3ev的窄带隙,位于理想的带隙范围内,适用于高效光伏器件的制备。

3.但是cssni3的光伏性能依然不理想,pce还较低,且空气中稳定性较差。阻碍cssni3钙钛矿太阳能电池实现高pce的主要问题在于具有光伏特性的γ-cssni3相(黑相)的不稳定性。黑相的γ-cssni3在空气中会快速转变为黄色非钙钛矿相cssni3(黄相),并且随着进一步暴露,会发生自掺杂反应转变为光惰性cs2sni6。已经有报道在sn-pb混合体系中加入金属sn粉末能够有效抑制sn

4+

的产生,并提升了太阳能电池的效率。金属粉末sn粉作为一种有效添加剂也被用来纯化前驱体从而提升ch4n2sni3(fasni3)太阳能电池的效率,而在全无机cssni3钙钛矿中还未有金属粉末添加剂的报道。目前制备高效率cssni3钙钛矿太阳能电池的难点在于制备过程中如何有效地抑制sn

2+

氧化,并提高薄膜的质量(如减小缺陷、提高薄膜致密性),从而提高cssni3钙钛矿的稳定性及光电转化效率,选用有效的金属粉末添加剂可能是一个重要策略。

技术实现要素:

4.本发明目的在于提供一种金属钇掺杂的无机钙钛矿cssni3薄膜。

5.本发明另一目的在于提供上述金属钇掺杂的cssni3无机钙钛矿薄膜的制备方法。

6.本发明目的通过如下技术方案实现:

7.一种金属钇掺杂的cssni3无机钙钛矿薄膜,其特征在于:所述薄膜是在sni2和csi配制的cssni3前驱体溶液中加入单质钇(y)形成旋涂液,通过旋涂制备得到,其中sni2与y的比例为1mmol:2-6mg。

8.上述金属钇掺杂的cssni3无机钙钛矿薄膜的制备方法,其特征在于:将sni2和csi溶于二甲基甲酰胺(dmf)和二甲基亚砜(dmso)组成的混合溶剂中,然后加入金属钇粉,形成旋涂液,将旋涂液滴在基底表面,进行旋涂,然后进行退火处理。

9.在该基础上,我们尝试了sn相邻前后的同周期元素in和sb取代sn进行掺杂,以期找到掺杂规律,但是发现in和sb的添加,对于cssni3的结构及性能无提升效果。

10.我们选用了稀土元素y单质粉末作为添加剂掺杂制备cssni3薄膜,发现y添加进入

前驱液中,能够抑制sn

2+

氧化,且通过旋涂法制备cssni3薄膜,显著提升了cssni3薄膜的结晶性能、降低了薄膜表面粗糙度,还提高了空气稳定性,且调控了cssni3钙钛矿的带隙宽度,明显提高了薄膜的整体性能。

11.进一步,上述混合溶剂中dmf和dmso体积比为4:1,y粉、sni2、csi和混合溶剂的用量比为1-3mg:0.5mmol:0.5mmol:1ml。

12.进一步,上述旋涂具体是依次按照1000rpm旋涂10s,然后以5000rpm速率旋涂45s,并在旋涂总时间的第20s时滴加氯苯(cb)。

13.进一步,旋涂结束后,将旋涂得到的前驱体膜静置30min,然后在70-80℃下退火10min。

14.旋涂法是cssni3钙钛矿薄膜的最常见制备方法。本发明在旋涂过程中滴加氯苯,能够降低溶质的溶解度,使钙钛矿溶液达到过饱和状态,以促进y粉在体系中的作用,提高薄膜致密度,避免薄膜中产生针孔或者裂纹,得到致密无针孔的钙钛矿薄膜。最后将前驱体薄膜置于热台上退火,形成钙钛矿薄膜。

15.进一步,上述旋涂液和氯苯的体积比为3:5。

16.最具体的,一种y掺杂的cssni3无机钙钛矿薄膜的制备方法,其特征在于,按如下步骤进行:

17.步骤1.制备旋涂液

18.将sni2和csi溶于二甲基甲酰胺(dmf)和二甲基亚砜(dmso)组成的混合溶剂中,在40-50℃下搅拌4h,然后加入y粉,形成旋涂液,混合溶剂中dmf和dmso体积比为4:1,y粉、sni2、csi和混合溶剂的用量比为1-3mg:0.5mmol:0.5mmol:1ml;

19.步骤2.旋涂制备薄膜

20.在1.5cm

×

1.5cm大小的ito玻璃基底上滴加60μl旋涂液,先以1000rpm旋涂10s,然后以5000rpm旋涂45s,在旋涂到第10s时,滴加100μl氯苯,继续旋涂至45s,得到前驱体薄膜,将该薄膜静置30min,然后在70-80℃下退火10min。

21.本发明具有如下技术效果:

22.本发明通过添加y粉制备出的cssni3薄膜,相较于没有掺杂y的cssni3薄膜:

23.(1)具有优异的结晶性能,结晶性能提高了10倍以上;

24.(2)显著提高了薄膜的光致发光强度;

25.(3)显著增加了可见光区的光吸收,并且薄膜的带隙从1.303ev提升到1.337ev,有利于器件性能提升;

26.(4)表面更光滑,粗糙度从11nm降低至6.8nm,有利于提高太阳能电池的效率;

27.(5)抑制了制备过程溶液中sn

2+

向sn

4+

氧化,并大大增强了制备的cssni3薄膜的整体质量,提高了成品的空气稳定性。

28.最终制备的y掺杂的cssni3薄膜用于太阳能电池中,有效提高了太阳能电池的性能,较无任何掺杂的太阳能电池pce提高了8倍以上。

附图说明

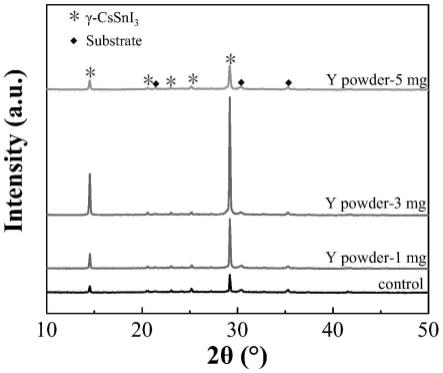

29.图1:不同y粉添加量的cssni3薄膜的xrd图谱。

30.图2:不同y粉添加量的cssni3薄膜(a)pl谱图和(b)归一化的pl谱图。

31.图3:不同y粉添加量的cssni3薄膜的紫外-可见吸收谱图。

32.图4:不同y粉添加量的cssni3薄膜的tauc曲线图。

33.图5:有无添加y粉的cssni3薄膜的表面形貌三维图像。

34.图6:分别添加sn粉和y粉对sni2溶液在空气中的外观变化。

35.图7:分别添加sn粉和y粉制备的cssni3薄膜在空气中的外观变化。

36.图8:添加sn粉和y粉的cssni3薄膜作为吸光层的太阳能电池电流电压曲线。

具体实施方式

37.下面通过实施例对本发明进行具体的描述,有必要在此指出的是,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,该领域的技术人员可以根据上述本发明内容对本发明作出一些非本质的改进和调整。

38.实施例1

39.一种y掺杂的cssni3无机钙钛矿薄膜的制备方法,按如下步骤进行:

40.步骤1.制备旋涂液

41.将sni2和csi溶于二甲基甲酰胺(dmf)和二甲基亚砜(dmso)组成的混合溶剂中,在40℃下搅拌4h,然后加入y粉,形成旋涂液,混合溶剂中dmf和dmso体积比为4:1,y粉、sni2、csi和混合溶剂的用量比为3mg:0.5mmol:0.5mmol:1ml;

42.步骤2.旋涂制备薄膜

43.在1.5cm

×

1.5cm大小的ito玻璃基底上滴加60μl旋涂液,先以1000rpm旋涂10s,然后在5000rpm旋涂10s后,滴加100μl氯苯,继续旋涂至45s,得到前驱体薄膜,将该薄膜静置30min,然后在70℃下退火10min。、我们从薄膜的结晶性、光致发光性能、紫外可见吸收谱和表面粗糙度及空气稳定性来讨论y粉添加对于钙钛矿薄膜性能的影响,并进一步探究y粉添加剂对太阳能电池性能的具体影响。

44.1.结晶性:

45.在实施例1的基础上,其余步骤不变,改变y粉的添加量为1mg、3mg和5mg,通过对不同y粉添加量的cssni3薄膜进行了xrd测试,无任何添加的cssni3薄膜为参比薄膜,研究了y粉的添加、以及添加量对于薄膜结晶性的影响。如图1所示,参比薄膜以及添加不同y粉量的薄膜(1mg、3mg和5mg)在14.4

°

和29.1

°

显示出两个较强的衍射峰,对应于γ-cssni3的(101)和(202)晶面,除衬底峰(氧化铟锡,ito)外,其余小峰也归因于γ-cssni3的衍射峰。加入y粉后,薄膜的xrd图谱没有出现杂峰,说明了y粉没有在钙钛矿薄膜中引入杂质。当y粉添加量为1mg时,与参比薄膜相比,薄膜的结晶性有所提升;当y粉添加量为3mg时,薄膜的结晶性有显著的提升;当y粉添加量为5mg时,薄膜的结晶性下降,但是依然高于参比薄膜。与其他钙钛矿体系中添加剂对结晶性的提升幅度相比(大部分报道中添加剂通常只能将结晶性提升1-2倍),y粉添加量为3mg时薄膜的结晶性提升非常明显,结晶性能提高达到10倍以上。

46.2.光致发光性能:

47.对不同y粉添加量的薄膜与参比薄膜进行了光致发光光谱(pl)的表征,从而分析不同含量的y粉添加对薄膜pl峰强度的影响。如图2a所示,与参比薄膜相比,当y粉添加量为1mg和3mg时,pl强度逐渐提升;当y粉添加量进一步增加至5mg时,pl强度明显减弱,并较参比薄膜更低。如图2b所示,峰强度归一化的pl谱图可以清晰的看出不同含量的y粉添加对于

薄膜pl峰位置的影响。参比薄膜中pl峰位置在942nm,这和文献报道的cssni3钙钛矿发射峰位置接近。随着y粉的添加,pl峰逐渐向低波段移动,当y粉的添加量为1mg时,pl峰位置在934nm;当y粉的添加量为3mg时,pl峰位置在927nm;当y粉的添加量为5mg时,pl峰位置在910nm,即发生了明显的蓝移。pl峰位置的大幅度蓝移可能是因为薄膜的带隙发生了变化。当添加量为3mg时,pl峰强度相比于参比薄膜有明显提升,并且发射峰的位置为927nm,这是目前报道的cssni3钙钛矿的最低发射峰的位置。

48.3.紫外可见光吸收:

49.对不同y粉添加量的cssni3薄膜进行了紫外可见吸收光谱(uv-vis)的表征。如图3所示,当y粉添加量从0mg增加到3mg时,在可见光区的吸收逐渐增强;当添加量进一步增加到5mg时,吸收会明显降低,与未添加y粉时接近。

50.图4(a)-(d)分别为不同y粉添加量的薄膜的tauc曲线图,结果表明随着y粉的添加量从0mg逐渐增加到5mg,薄膜的带隙逐渐从1.303ev提升到1.359ev,这证明了上述我们对于pl峰位蓝移归因于带隙发生变化的推测,y粉的添加确实可以调节薄膜的带隙,使带隙更接近于s-q最佳带隙,有利于器件性能的提高。

51.4.表面粗糙度:

52.若钙钛矿薄膜表面平整度较差,当被用作太阳能电池吸光层时,一方面会导致光的散射,另一方面会阻碍载流子的传输,导致非辐射复合。此外,还可能会导致后续功能层被穿刺,相邻膜层之间的结合强度变差,从而大大影响器件性能。降低薄膜表面粗糙度、制备表面光滑的钙钛矿薄膜,对于提升钙钛矿太阳能电池效率非常重要。如图5所示,通过原子力显微镜(afm)测试可知,与参比薄膜相比,添加y粉的cssni3薄膜表面十分光亮,薄膜更加致密、均匀、裂缝明显减少。参比薄膜的表面粗糙度为11.0nm,而y粉处理之后的薄膜表面粗糙度下降到了6.8nm,表面粗糙度的降低有利于获得光电转换效率较高的太阳能电池。

53.5.空气稳定性:

54.(a)制备过程中的稳定性

55.将溶液放置在室温、20%的湿度环境下探究添加金属粉末对sni2溶液稳定性的影响。如图6所示,参比溶液在第5min开始变色(sn

4+

出现),进一步暴露空气后快速衰变,颜色由黄色变为浅红色,最后变成深红褐色。添加y粉的溶液变深的速度与参比溶液相比,有明显减缓;添加sn粉的溶液开始变色时间更晚,稳定性明显提升。这表明加入sn粉对sn

4+

的产生具有更好的抑制作用,因此y粉和sn粉对于器件性能提升的影响机制不同。

56.(b)cssni3薄膜成品的稳定性

57.将制备完成的cssni3薄膜放置在室温、70%的湿度环境下探究添加金属粉末对其稳定性的影响。如图7所示,参比薄膜衰减的速度最快,30min时大部分颜色已发生改变,第45min时已经全部变为黄色相;添加y粉后,薄膜的衰减速度明显减缓,在45min时依旧呈现黑色,60min后颜色开始变浅,但依旧没有完全出现黄色相,表明稳定性得到了很大的提升;添加sn粉的薄膜稳定性也得到了一定的提升,在30min时虽比参比薄膜好,但也有明显的颜色变化,45min出现了较大面积的黄色相,值得强调的是,添加sn粉制备的cssni3薄膜成品的空气稳定性没有添加y粉制备的cssni3薄膜的好,这表明y粉具有更好的稳定钙钛矿的效果。

58.实施例2

59.一种y掺杂的cssni3无机钙钛矿薄膜的制备方法,按如下步骤进行:

60.步骤1.制备旋涂液

61.将sni2和csi溶于二甲基甲酰胺(dmf)和二甲基亚砜(dmso)组成的混合溶剂中,在50℃下搅拌4h,然后加入y粉,形成旋涂液,混合溶剂中dmf和dmso体积比为4:1,y粉、sni2、csi和混合溶剂的用量比为1mg:0.5mmol:0.5mmol:1ml;

62.步骤2.旋涂制备薄膜

63.在基底上滴加60μl旋涂液,先以1000rpm旋涂10s,然后在5000rpm旋涂10s后,滴加100μl氯苯,继续旋涂至45s,得前驱体薄膜,将该薄膜静置30min,然后在80℃下退火10min。

64.实施例3

65.一种y掺杂的cssni3无机钙钛矿薄膜的制备方法,按如下步骤进行:

66.步骤1.制备旋涂液

67.将sni2和csi溶于二甲基甲酰胺(dmf)和二甲基亚砜(dmso)组成的混合溶剂中,在45℃下搅拌4h,然后加入y粉,形成旋涂液,混合溶剂中dmf和dmso体积比为4:1混合,y粉、sni2、csi和混合溶剂的用量比为1-3mg:0.5mmol:0.5mmol:1ml;

68.步骤2.旋涂制备薄膜

69.在1.5cm

×

1.5cm大小的ito玻璃基底上滴加60μl旋涂液,先以1000rpm旋涂10s,然后在5000rpm旋涂10s后,滴加100μl氯苯,继续旋涂至45s,得到前驱体薄膜,将该薄膜静置30min,然后在75℃下退火10min。

70.实施例4

71.以y掺杂的cssni3薄膜作为吸光层的太阳能电池,其结构为ito/pedot:pss/cssni3/pcbm/bcp/ag,其制备过程如下:

72.1.基底预处理:

73.基底是尺寸为1.5cm

×

1.5cm的ito(氧化铟锡)导电玻璃,依次用去污剂、去离子水、丙酮、乙醇和去离子水超声清洗15min,然后使用氮气枪吹干,接着在紫外臭氧清洗仪中清洗20min后备用;

74.2.制备空穴传输层:

75.为了使溶质分散均匀,将聚(3,4-乙烯二氧噻吩)-聚苯乙烯磺酸盐(pedot:pss)水溶液超声振荡10min,在空气中使用旋涂法在ito基底上滴加100μl的pedot:pss溶液,以3000rpm旋涂30s,然后在130℃的热台上退火20min;

76.3.制备cssni3钙钛矿薄膜:

77.(1)配制钙钛矿溶液:称量0.5mmol的sni2和0.5mmol csi并加入到1ml的dmf:dmso=4:1的混合溶剂中,然后在40℃下搅拌4小时使其充分溶解,完全溶解后得到cssni3前驱体溶液,在前驱体溶液中加入对应添加量3mg/ml的y粉,持续搅拌,在旋涂之前须使用0.22μm孔径的滤头过滤溶液;

78.(2)旋涂法制备薄膜:在基底上滴加60μl的旋涂液,在1000rpm下旋涂10是,然后在5000rpm下旋涂45s,在旋涂至第10s时滴加100μl反溶剂氯苯(cb),继续旋涂至45s,旋涂结束后将前驱体薄膜先静置30min,随后在70℃下退火10min得到cssni3薄膜;

79.4.制备电子传输层:

80.首先配制15mg/ml的[6,6]-苯基-c61丁酸甲酯(pcbm)氯苯溶液,然后在60℃的热

台上搅拌6小时使其充分溶解,在手套箱中使用旋涂法在cssni3薄膜表面滴40μl的pcbm氯苯溶液,以到1800rpm旋涂40s,无需退火;

[0081]

5.制备缓冲层:

[0082]

首先配制0.5mg/ml的2,9-二甲基-4,7-联苯-1,10-邻二氮杂菲(bcp)异丙醇溶液,然后在60℃热台上搅拌6小时使其充分溶解,在手套箱中使用旋涂法在上述膜层之上制备bcp层(即:ito/pedot:pss/cssni3/pcbm/bcp),这里使用动态旋涂的方法,以3000rpm/s的升速升到6000rpm后再滴加50μl的bcp异丙醇溶液,旋涂30s,无需退火;

[0083]

6.制备ag金属电极:

[0084]

将器件放置在定制的掩膜板上,放入热蒸发镀膜仪腔室中,将真空度抽至3.5

×

10-4

pa以下,蒸发约80nm厚度的ag到步骤5制备的薄膜上,即得到ito/pedot:pss/cssni3/pcbm/bcp/ag,完成整个器件的制备。

[0085]

采用相同的方法制备出以sn掺杂的cssni3薄膜作为吸光层,其他膜层保持不变的太阳能电池。图8为分别添加y粉和sn粉的太阳能电池的的j-v曲线图,光伏参数见列表1。

[0086]

表1:

[0087] v

oc

(v)j

sc

(ma/cm2)ff(%)pce(%)参比样品0.0606.02529.4990.107sn粉添加0.2057.41241.0810.624y粉添加0.2597.62446.5630.918

[0088]

与参比薄膜作为吸光层的太阳能器件相比,加入y粉制备的cssni3薄膜太阳能电池效率明显提升,效率提升了8倍多。虽然sn粉添加后,太阳能电池器件效率也得到了提升,但添加y粉的提升效果明显优于sn粉,较掺杂sn粉的cssni3薄膜提高了48.39%,这与y的添加提高了薄膜结晶性能,增加了其带隙宽度,降低了薄膜表面粗糙度等作用直接相关。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1