模板及制作方法和应用、中间结构和锂二次电池电极与流程

本技术涉及锂电池材料,尤其涉及一种模板及其制作方法和应用、锂二次电池电极的中间结构及其制作方法以及锂二次电池电极及其制作方法。

背景技术:

1、纳米线、微米线等属于典型的一维材料,其制备方法主要有蚀刻法、自生长法和模板法等。其中,蚀刻法和自生长法难以保证一维材料的一致性,易使一维材料的生长方向杂乱无序且易团聚,较难规模化应用。模板法常使用阳极氧化铝模板制作一维材料,但是受限于阳极氧化铝的制作工艺和结构特点,其制造成本很高,难以大面积制作,目前仅限于实验室研究阶段,难以实现量产应用。

技术实现思路

1、本技术实施例公开了一种模板及其制作方法和应用、锂二次电池电极的中间结构及其制作方法以及锂二次电池电极及其制作方法,以解决利用模板法合成一维材料的工艺仅限于实验室研究,难以实现产业化的问题。

2、第一个方面,本技术实施例提供一种模板的制作方法,所述模板用于单面和/或双面制备锂二次电池电极,所述模板的制作方法包括以下步骤:在基板上复合膜材,并使所述膜材形成有通孔,所述通孔的中心轴线垂直于所述基板的平面;其中,所述基板采用导电基板,所述膜材为柔性的聚合物薄膜。

3、进一步地,所述模板的制备方法包括以下步骤:通过胶层使所述膜材粘接在所述基板上,且所述膜材和所述胶层均形成有所述通孔。

4、进一步地,所述模板的制备方法包括以下步骤:

5、将所述膜材通过离子径迹蚀刻工艺处理得到所述通孔,在具有所述通孔的所述膜材上印刷或喷涂所述胶层,且所述胶层至少使部分所述通孔露出;

6、将形成有所述胶层的所述膜材通过所述胶层与所述基板通过热压粘接,得到所述模板。

7、进一步地,所述模板的制备方法包括以下步骤:

8、在未形成所述通孔的所述膜材上涂覆所述胶层,对涂覆所述胶层的所述膜材通过离子径迹蚀刻工艺处理,使所述胶层和所述膜材均形成有所述通孔;

9、将形成有所述通孔的所述膜材通过形成有所述通孔的所述膜材与所述基板通过热压粘接,得到所述模板。

10、进一步地,所述模板的制备方法包括以下步骤:

11、在未形成所述通孔的所述膜材上涂覆所述胶层;

12、将形成有所述胶层的所述膜材通过所述胶层与所述基板通过热压粘接;

13、对粘接在所述基板上的所述膜材和所述胶层通过离子径迹蚀刻工艺处理,使所述膜材和所述胶层形成有所述通孔。

14、进一步地,所述离子径迹蚀刻工艺的条件包括:以重离子轰击,在2000kw~10000kw的辐照功率下辐照0.5s~200s。

15、进一步地,所述离子径迹蚀刻工艺的条件包括:蚀刻液为碱性溶液,蚀刻时间为5min~30min。

16、进一步地,所述胶层采用pvdf或导电胶中的至少一种。

17、进一步地,所述模板的制作方法包括以下步骤:

18、将所述膜材通过离子径迹蚀刻工艺处理得到所述通孔;

19、在形成有所述通孔的所述膜材上通过物理气相沉积预镀第一金属层;

20、在所述第一金属层上电镀第二金属层以形成所述基板,使形成有所述通孔的所述膜材上镀有所述基板以形成所述模板。

21、进一步地,所述通孔的孔径为10nm~50μm,和/或,

22、所述通孔的孔密度为105个/cm2~108个/cm2,和/或,

23、所述膜材的厚度为2μm~50μm,和/或,

24、所述膜材的厚度与所述通孔的孔径的长径比为1:3~3:1。

25、进一步地,所述通孔的孔径为5μm~30μm,和/或,

26、所述通孔的孔密度为40万个/cm2~200万个/cm2,和/或,

27、所述膜材的厚度为15μm~50μm,和/或,

28、所述膜材的厚度与所述通孔的孔径的长径比为1:1~3:1。

29、进一步地,所述模板的制作方法包括以下步骤:

30、对所述基板进行除杂质前处理;

31、在前处理后的所述基板的单面和/或双面涂覆干膜;

32、对所述干膜进行曝光、显影、蚀刻,得到干膜上形成有所述通孔的所述模板。

33、进一步地,所述通孔的孔径为5μm~30μm,和/或,

34、所述膜材的厚度为5μm~30μm,和/或,

35、所述膜材的厚度与所述通孔的孔径的长径比为1:3~3:1,和/或,

36、相邻所述通孔的孔间距为5μm~20μm。

37、孔间距进一步地,所述基板为铜箔基板、镍箔基板、不锈钢基板中的至少一者。

38、进一步地,所述聚合物薄膜为ptfe(聚四氟乙烯,poly tetra fluoroethylene,简称ptfe)薄膜、pet(聚对苯二甲酸乙二醇酯,polyethylene glycol terephthalate,简称pet)薄膜、pp(聚丙烯,polypropylene,简称pp)薄膜、pc(聚碳酸酯,polycarbonate,简称pc)薄膜或pi(聚酰亚胺,polyimide,简称pc)薄膜中的至少一者。

39、第二个方面,本技术实施例提供一种模板,所述模板用于单面和/或双面制备锂二次电池电极,所述模板通过如第一个方面所述的模板的制作方法制得。

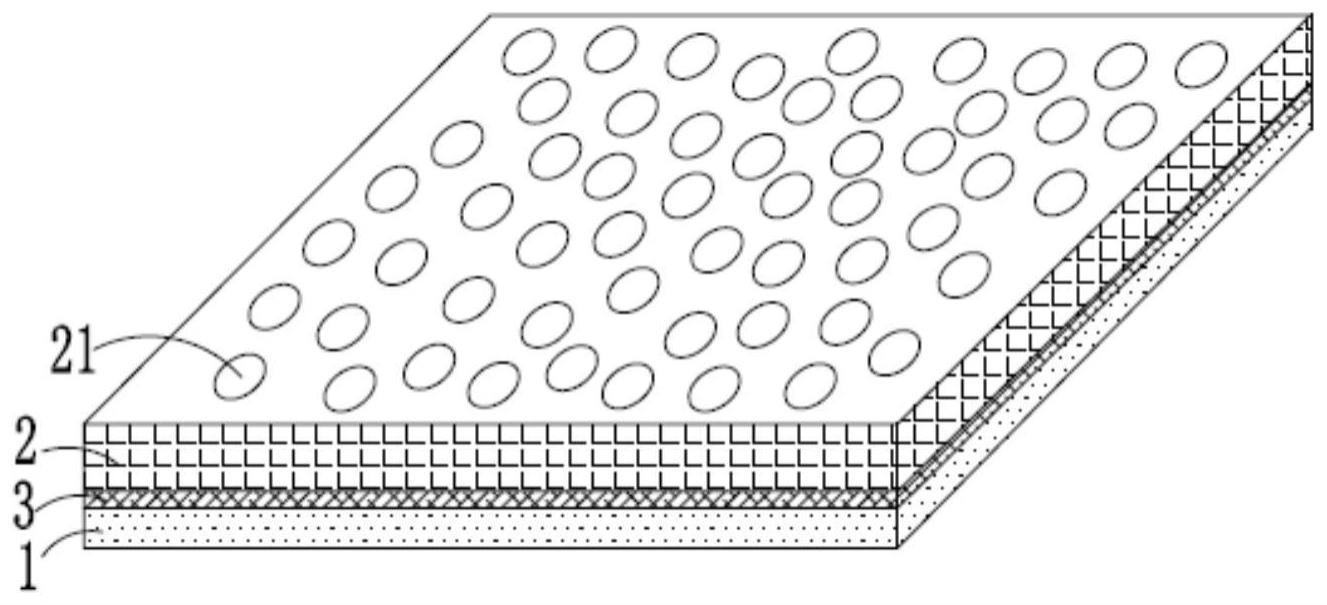

40、进一步地,所述模板包括所述基板以及复合在所述基板上的所述膜材,所述膜材具有通孔,所述基板采用导电基板,所述膜材为柔性的聚合物薄膜。

41、进一步地,所述模板还包括粘接在所述基板和所述膜材之间的胶层,所述胶层为pvdf或导电胶,所述胶层也具有所述通孔,使所述胶层至少未覆盖所述膜材的所述通孔。

42、在一种实施方式中,所述通孔的孔径为10nm~50μm,和/或,

43、所述通孔的孔密度为105个/cm2~108个/cm2,和/或,

44、所述膜材的厚度为2μm~50μm,和/或,

45、所述膜材的厚度与所述通孔的孔径的长径比为1:3~3:1。

46、优选地,所述通孔的孔径为5μm~30μm,和/或,

47、所述通孔的孔密度为40万个/cm2~200万个/cm2,和/或,

48、所述膜材的厚度为15μm~50μm,和/或,

49、所述膜材的厚度与所述通孔的孔径的长径比为1:1~3:1。

50、在一种实施方式中,所述通孔的孔径为5μm~30μm,和/或,

51、所述膜材的厚度为5μm~30μm,和/或,

52、所述膜材的厚度与所述通孔的孔径的长径比为1:3~3:1,和/或,

53、相邻所述通孔的孔间距为5μm~20μm。

54、第三个方面,本技术实施例提供一种模板的应用,所述模板通过第一个方面所述的模板的制作方法制得,所述模板用于制备所述锂二次电池电极的中间结构,所述中间结构包括所述基板以及垂直生长在所述基板上的一维柱状结构。

55、第四个方面,本技术实施例提供一种模板的应用,所述模板通过第一个方面所述的模板的制作方法制得,所述模板用于制备所述锂二次电池电极。

56、第五个方面,本技术实施例提供一种锂二次电池电极的中间结构的制作方法,所述中间结构的制作方法包括以下步骤:在如第一个方面所述的制作方法制得的模板的所述通孔中生长导电材料,使所述通孔中形成垂直于所述基板的所述一维柱状结构;去除所述模板中的所述膜材,得到所述中间结构。

57、进一步地,在所述通孔中生长导电材料的方法采用物理气相沉淀、电镀、化学镀或化学气相沉淀中的一种。

58、进一步地,所述导电材料为铜、镍或碳中的至少一种。

59、进一步地,去除所述膜材的方法采用机械剥离、化学腐蚀或真空烧结中的一种。

60、第六个方面,本技术实施例提供一种锂二次电池电极的中间结构,所述中间结构通过第五个方面所述的中间结构的制作方法制得,所述中间结构包括所述基板以及垂直生长在所述基板上的所述一维柱状结构。

61、进一步地,所述一维柱状结构的直径为5μm~30μm,所述一维柱状结构的高度为15μm~50μm,所述一维柱状结构的高径比为3:1~1:1。

62、进一步地,所述一维柱状结构包括若干呈规则分布的柱体,相邻所述柱体之间的间距为5μm~20μm,或者,所述一维柱状结构包括若干呈不规则分布的柱体。

63、第七个方面,本技术实施例提供一种锂二次电池电极的制作方法,所述锂二次电池电极的制作方法包括以下步骤:

64、在如第一个方面制作方法制得的模板的所述通孔中生长导电材料,使所述通孔中形成所述一维柱状结构;

65、去除所述模板中的所述膜材,得到在所述基板上生长有所述一维柱状结构的中间结构;

66、在所述一维柱状结构的外表面包覆电极活性材料,形成活性材料层;

67、在所述活性材料层的外表面包覆保护层,得到所述锂二次电池电极。

68、进一步地,所述电极活性材料为硅、锗或锡中的至少一种。

69、进一步地,所述保护层的材料为碳或金属氧化物。

70、进一步地,包覆所述电极活性材料的方法包括化学气相沉淀、物理气相沉淀或电镀。

71、进一步地,包覆所述保护层的方法包括水热法、物理气相沉淀或化学气相沉淀。

72、第八个方面,本技术实施例提供一种锂二次电池电极,所述锂二次电池电极通过如第七个方面所述的锂二次电池电极的制作方法制作得到,所述锂二次电池电极包括:

73、基板,所述基板为导电基板;

74、一维柱状结构,垂直于所述基板所在平面生长在所述基板上,所述一维柱状结构为导电的一维柱状结构;

75、活性材料层,垂直于所述基板所在平面位于所述基板上,且包覆在所述一维柱状结构的外表面;

76、保护层,垂直于所述基板所在平面位于所述基板上,且包覆在所述活性材料层的外表面。

77、与相关技术相比,本技术实施例具有以下有益效果:

78、本技术实施例提供一种应用于单面和/或双面制备锂二次电池电极场景中所使用的模板的制作方法,其在导电基板上复合有带通孔的膜材,可以利用通孔在后续工艺中生长纳米线或微米线等一维柱状结构材料,同时还可利用基板为铜箔基板、镍箔基板或不锈钢基板等具有一定强度的特点,而在后续制备锂二次电池电极时对于一维柱状结构材料起到良好的机械支撑作用。重要的是,由于该膜材采用的是柔性的聚合物薄膜,其不仅具有制造成本低的优势,而且其柔软的特性使其卷曲、制作成卷材而实现批量化生产,便于模板的大面积合成。

- 还没有人留言评论。精彩留言会获得点赞!