一种用于锌基液流电池的硅醇薄膜的原位制备方法

1.本发明属于电池电极材料制备技术领域,涉及一种用于锌基液流电池的硅醇薄膜的原位制备方法,可解决当前锌基液流电池面临的枝晶生长与析氢、钝化等副反应严重的问题,实现高电流密度和高面积容量条件下的长时低压稳定循环,可大幅提高锌基液流电池在大规模储能领域的商业应用价值。

背景技术:

2.当前社会对可再生能源的需求日益增长,高度安全、稳定、低成本和环境友好的电化学储能系统的发展成为了重要研究问题。由于固有的地球丰度约束,锂离子电池已不能完全满足日益增长的大规模储能市场需求。当务之急是开发替代能源储存技术,以补充锂电池面临的局限性,推进双碳目标的实现。锌是一种廉价、丰富的金属,具有高单位体积容量(5855mah cm-3

)和低氧化还原电位(-0.76v vs标准氢),是下一代储能系统非常有潜力的候选材料之一。锌基液流电池(zfbs)具有安全性高、成本低、天然材料来源丰富等优点,被认为是大规模储能系统的最佳选择。

3.在典型的锌基液流电池中,正负极活性物质都储存在电解质中。在充电过程中,正极发生活性物质的氧化反应,而负极发生zn

2+

的还原反应,完成金属锌在负极基底的电沉积。然而,由于面临着枝晶和析氢钝化等严重问题,金属锌的均匀沉积十分困难。枝晶生长严重破坏了电极/电解质界面的稳定性,加速了副反应的产生,最终降低了电化学性能,阻碍了锌基液流电池的大规模应用。首先,由于zn/zn

2+

的标准电极电位(-0.76v)低于h2/h

+

,在循环过程中裸金属锌极易受到水系溶液中h

+

的腐蚀(析氢反应[her])。这种现象在锌表面形成不规则腐蚀坑的同时还会产生h2,使锌金属表面不稳定性加剧。同时,her能在锌金属表面产生副产物oh-,形成非活性的zn(oh)

42-,这会消耗锌金属阳极和电解液。另外,无序的锌枝晶垂直于镀层/剥离基板生长,形成尖锥状形貌,加剧表面电场的不均匀性。这不仅产生了大量的“死锌”,还降低了水系锌离子电池的库仑效率和容量。同时,由于电极与电解质之间的比表面积较高,为上述副反应的加速提供了更多的反应位点。

[0004]

为了解决当前锌基液流电池所面临的问题,实现长周期寿命的锌金属阳极,人们研究了各种方法如负极表面改性、基体结构优化和电解液添加剂等多种方法。然而,这些方法大多需要复杂繁琐的工艺,因此无法利于大规模的实际应用。因此,锌基液流电池的原位界面需要一种简单、廉价、无污染的装饰工艺。为了达到大规模制备的目的,优良的人工界面膜应具有易加工性、低原料成本和最佳的结构稳定性。本发明所使用的方法成功通过快速、廉价、无污染的原位链接和水解聚合反应在锌基液流电池负极表面生长了硅醇薄膜保护层,实现了长时低压稳定的充放电循环。

技术实现要素:

[0005]

本发明的目的在于提供一种用于锌基液流电池的硅醇薄膜的原位制备方法,所采用的方法具有低成本高效率的优点,同时原位生长的硅醇薄膜由于水解聚合形成了致密的

si-o-si交联网络结构,极大程度的抑制了析氢、钝化副反应,实现了长周期循环。

[0006]

为实现上述目的,本发明采用的技术方案是:

[0007]

一种用于锌基液流电池的硅醇薄膜的原位制备方法,包括如下步骤:

[0008]

(1)以(3-巯基丙基)三甲氧基硅烷或3-缩水甘油基氧基丙基三甲氧基硅烷中的一种或多种作为前驱体溶液;

[0009]

(2)作为负极基底的锌箔或铜箔用无水乙醇充分清洗,去除其上的油脂;

[0010]

(3)将清洗后的锌箔或铜箔一面用聚酰亚胺胶带保护,再充分浸入前驱体溶液中反应一段时间,在锌箔或铜箔表面形成硅烷薄膜,硅烷薄膜的厚度会随反应时间的增长而增加;

[0011]

(4)取出反应后的锌箔或铜箔用乙醇洗净,并浸入ph=3的盐酸溶液中充分反应6-12小时,诱导原位制备的硅烷薄膜进一步水解缩聚形成致密的si-o-si交联网络;

[0012]

(5)使用无水乙醇、去离子水等常见清洗剂清洗反应后的锌箔或铜箔并干燥,干燥后的箔片即为硅醇@锌箔或硅醇@铜箔材料,可直接用于锌基液流电池负极。

[0013]

进一步的,所述的步骤(1)前驱体溶液可使用无水乙醇、dmf等常用溶剂进行任意比例稀释。

[0014]

进一步的,所述的步骤(3)中反应时间为6-24小时,反应温度为20-60℃。

[0015]

进一步的,所述的步骤(5)中无水乙醇/去离子水等清洗剂清洗次数为3~5次,干燥温度在40~80℃,干燥时间为1-6小时。

[0016]

本发明最终在锌箔/铜箔上制备的硅醇薄膜透明无色,柔韧性高,附着力强,形成了致密复杂的si-o-si交联网络结构,有效地抑制了锌枝晶的生成,实现了长时有效的锌负极保护。

[0017]

本方法的优势之处在于:

[0018]

生长制备操作简单快捷、成本低,只需要通过浸入反应生成,不需要像化学气相沉积、射频磁控溅射等常规原位生长方法一样受材料生长设备限制,有望应用于大规模制备生产;硅醇薄膜为通过原位反应生长制备,反应一方面均匀化负极表面状态,并且与金属附着力高,在强力超声下也不会脱落;制备的硅醇薄膜具有复杂的si-o-si交联网络结构,可以均匀锌离子通量,大幅抑制了不可避免的析氢、钝化等副反应,实现了高性能锌基液流电池负极的制备。

附图说明

[0019]

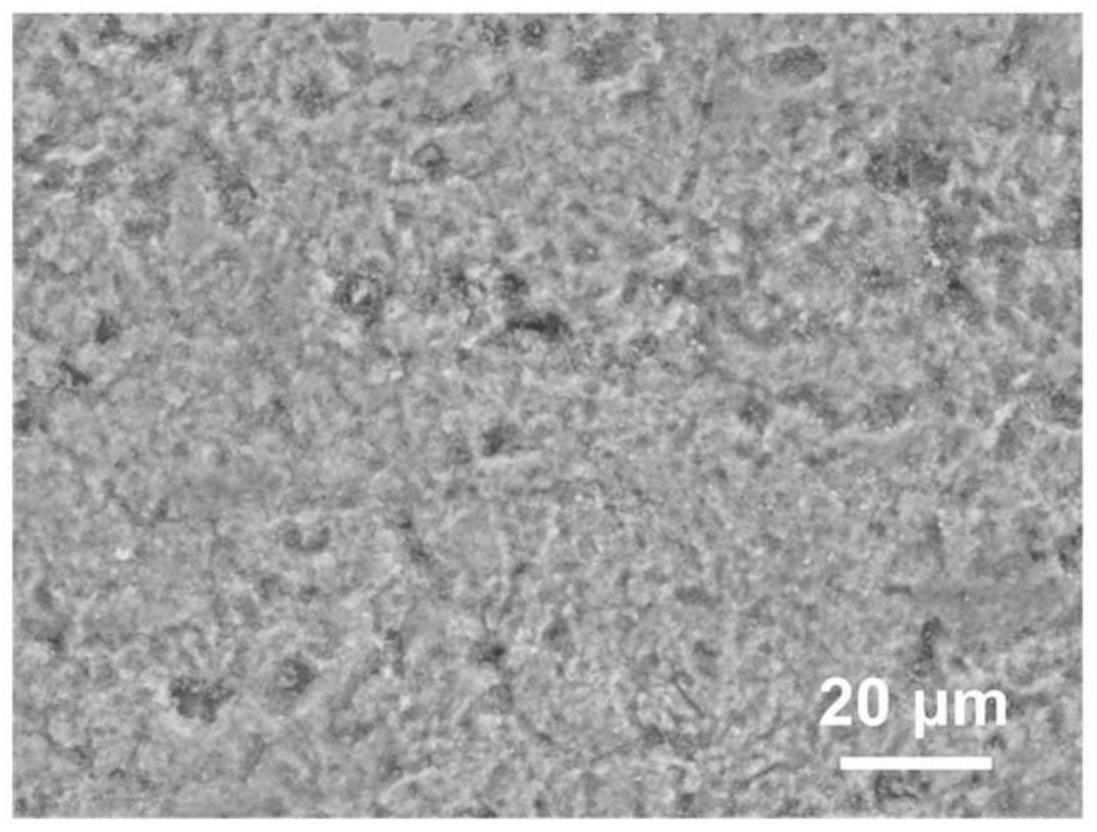

图1为实施例1中生长制备的硅醇@锌电极的扫描电子显微镜(sem)图片;

[0020]

图2为实施例2中生长制备的硅醇@铜电极的数字照片;

[0021]

图3为实施例1中生长制备的硅醇@锌电极的能量色散谱(eds);

[0022]

图4为使用不含硅醇保护层的锌电极组装电池在5ma cm-2

,1mah cm-2

条件下的循环性能测试;

[0023]

图5为实施例1中硅醇@锌电极组装电池在5ma cm-2

,1mah cm-2

条件下的循环性能测试;

[0024]

图6为使用不含硅醇保护层的锌电极组装电池在10ma cm-2

,1mah cm-2

条件下的循环性能测试;

[0025]

图7为实施例1中硅醇@锌电极组装电池在10ma cm-2

,1mah cm-2

条件下的循环性能测试;

[0026]

图8为实施例2中硅醇@铜电极的库伦效率性能测试。

具体实施方式

[0027]

下面结合具体实施例对本发明进行进一步描述,但本发明的保护范围并不仅限于此:

[0028]

实施例1:

[0029]

1)取40ml(3-巯基丙基)三甲氧基硅烷作为反应前驱体溶液。

[0030]

2)裁剪5x5cm299.99%纯度的高纯锌箔,用无水乙醇充分清洗,并将其一面用聚酰亚胺胶带粘接并置于培养皿底部。

[0031]

3)向2)中加入1)中制备的40ml反应前驱体溶液,室温静置。

[0032]

4)室温静置12小时后,用尖嘴镊将锌箔取出,并用无水乙醇小心清洗三次以去除物理吸附的前驱体溶液。

[0033]

5)将清洗后的锌箔置于40ml ph为3的盐酸溶液中反应6小时诱导其表面的硅烷充分水解聚合。

[0034]

6)取出锌箔,用无水乙醇清洗三次,并置于60℃烘箱干燥1小时,除去聚酰亚胺胶带,即获得硅醇@锌箔,可用于制备高性能锌基液流电池负极。

[0035]

实施例2:

[0036]

1)取40ml(3-巯基丙基)三甲氧基硅烷作为反应前驱体溶液。

[0037]

2)裁剪5x5cm299.9%纯度的高纯铜箔,用无水乙醇充分清洗,并将其一面用聚酰亚胺胶带粘接并置于培养皿底部。

[0038]

3)向2)中加入1)中制备的40ml反应前驱体溶液,室温静置。

[0039]

4)室温静置24小时后,用尖嘴镊将铜箔取出,并用无水乙醇小心清洗三次以去除物理吸附的前驱体溶液。

[0040]

5)将清洗后的铜箔置于40ml ph为3的盐酸溶液中反应12小时诱导其表面的硅烷充分水解聚合。

[0041]

6)取出铜箔,用无水乙醇清洗三次,并置于60℃烘箱干燥1小时,除去聚酰亚胺胶带,即获得硅醇@铜箔,可用于制备高性能锌基液流电池负极。

[0042]

锌基液流电池硅醇@锌电极

[0043]

采用实施例1方法制备的硅醇@锌电极,原位制备的硅醇薄膜高度透明,具有良好的柔韧性。该电极在扫描电子显微镜下的图片如图1所示,电极表面的原位硅醇膜存在着不均匀的孔洞,这将有利于增加电极对电解液的可及性,有效均匀充放电过程中的锌离子通量,实现电镀锌的均匀沉积。

[0044]

锌基液流电池硅醇@铜电极

[0045]

图2为采用实施例2方法制备的硅醇@铜电极,由于金属表面都存在众多的羟基,因此该方法可以在各种金属表面原位制备生长。所生长的硅醇薄膜依旧为无色透明状态,与铜基底具有良好的键合。

[0046]

锌基液流电池硅醇@锌电极的表征

[0047]

图3为硅醇@锌电极的能量色散谱(eds)表征,表征结果显示出均匀的c、si、o和s元素分布。这些元素成分来源于(3-巯基丙基)三甲氧基硅烷,表明锌箔表面成功制备了均匀的硅醇薄膜。

[0048]

锌基液流电池循环性能测试

[0049]

为验证循环性能,我们分别使用锌电极与硅醇@锌电极组装成电池进行测试,图4为不使用硅醇保护层的对称电池在在5ma cm-2

,1mah cm-2

电流密度条件下的循环性能测试。该电池在75小时循环后就完全失效,无法正常运行。而如图5所示,硅醇@锌电池在5ma cm-2

,1mah cm-2

电流密度条件下,经过1500小时循环后仍正常运行,这说明硅醇@锌电极有效抑制了锌枝晶与其它副反应的发生。

[0050]

锌基液流电池循环性能测试

[0051]

为验证循环性能,我们分别使用锌电极与硅醇@锌电极组装成电池在10ma cm-2

,1mah cm-2

电流密度条件下进行进一步循环性能测试,结果如图6和图7所示。在更高的电流密度条件下,不使用硅醇薄膜的锌电池在40小时的短暂循环后直接失效。而使用硅醇薄膜保护的电池仍能正常运行600小时,这说明硅醇@锌电极能承受更加苛刻的充放电条件。

[0052]

锌基液流电池库伦效率测试

[0053]

图8为硅醇@铜电极制备的锌||硅醇@铜电池的库伦效率性能测试。使用硅醇@铜电极的水系锌铜半电池能在电流条件为5ma cm-2

和1mah cm-2

,截止电压为0.5v条件下可以稳定循环1500次,其平均库伦效率高达99.7%。

[0054]

综上,本发明通过以(3-巯基丙基)三甲氧基硅烷等常见硅烷作为前驱体溶液,与富含羟基的锌箔、铜箔等负极基底表面原位反应进行硅烷链接改性。表面链接的硅烷经过水解形成硅醇,并自发进一步缩聚,形成致密的si-o-si高聚物网络结构,可以有效均匀锌离子通量,促进电镀锌的均匀沉积。使用原位生长的硅醇@锌(硅醇@铜)电极的锌基液流电池解决了当前面临的枝晶严重、析氢钝化等副反应的问题,实现了超长的循环寿命与稳定的镀/脱锌电压,促进了锌基液流电池在大规模储能领域的商业化应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1