一种具有双重互穿网络结构的锂电池隔膜及其制备方法与流程

1.本发明涉及锂电池隔膜技术领域,尤其是涉及一种具有双重互穿网络结构的锂电池隔膜及其制备方法。

背景技术:

2.电池隔膜作为液态锂离子电池中,除了正极、负极、电解液之外的重要组成部分,在电池中起到至关重要的作用。电池隔膜材料是一层含有大量微孔结构的绝缘膜,主要组成为绝缘性的烯烃聚合物材料。隔膜主要作用有两点:一是隔离电池中正负极,防止两极直接接触短路,同时在保证安全的前提下需要最大程度的薄,以减小两极间的距离,降低电池内阻;二是能够储存并保持足够的电解液,微孔结构允许电解液中li

+

自由通过,实现li

+

在正负极之间快速传输。因此,电池隔膜的耐温性、对电解液的浸润性、对电极的粘结性等性能可以直接影响锂电池的容量、循环性能和充放电电流密度等关键性能。

3.电池隔膜的主流制备方法分为三类:干法单向拉伸隔膜,干法双向拉伸隔膜,湿法双向拉伸隔膜。目前在动力汽车领域主要采用的为湿法涂覆双向拉伸聚乙烯隔膜。由于聚乙烯的熔点仅为130℃,且聚乙烯的表面能较低,导致湿法聚乙烯隔膜的耐温性较差,破膜温度较低,同时对电解液的浸润性不佳,对电极的粘结性也较低,这些都难以满足高能量密度电池的需求。目前,一般通过在湿法聚乙烯隔膜表面涂覆无机、有机或有机/无机复合涂层的方法对隔膜的各项性能进行改善。例如,在中国专利文献上公开的“一种复合锂离子电池隔膜及其制备方法”,其公开号cn104269505a,所述复合锂离子电池隔膜包括基膜和涂布于基膜单侧或双侧的涂层,所述涂层由浆料经涂布、烘干后获得,所述浆料按照重量百分比计含有20-60%的基料,余量为去离子水,所述基料由以下质量份的物质组成,增稠剂0.2-4、无机纳米分散剂0.2-3、聚合物粘合剂1-5、纳米氧化铝和纳米硫酸钡合计88-98,其中纳米氧化铝和纳米硫酸钡质量比为1:1-10。

4.然而,现有技术中的涂覆隔膜仍存在诸多问题。例如,涂层浆料中的无机粉体虽然可以提升隔膜的耐高温性能,但在涂覆后会遮盖聚烯烃基膜表面的孔道,对隔膜的透气性产生较大影响;并且常用的聚偏氟乙烯、聚甲基丙烯酸甲酯等粘结剂组分的溶胀系数都比较大,长期浸润在电解液中会发生溶胀,使得制备的隔膜粘结性能降低,电池内阻变大。

技术实现要素:

5.本发明是为了克服现有技术的锂电池隔膜存在的上述问题,提供一种具有双重互穿网络结构的锂电池隔膜及其制备方法,在基膜表面涂覆不同浆料,通过构筑三维网络的形式,可有效避免涂层堵孔和溶胀的情况,且形成的三维网络之间及与基膜的孔道之间可以形成互穿网络结构,有效提升隔膜的内聚力,避免了涂层从基膜表面脱落,也进一步提高了隔膜的耐热性。

6.为了实现上述目的,本发明采用以下技术方案:一种具有双重互穿网络结构的锂电池隔膜,包括多孔聚烯烃基膜、涂覆在多孔聚

烯烃基膜一侧或两侧的交联偏氟乙烯类聚合物层以及涂覆在交联偏氟乙烯类聚合物层外侧的交联丙烯酸类树脂层;所述的交联偏氟乙烯类聚合物层由第一涂覆浆料涂覆得到,以重量份计,所述第一涂覆浆料的组分包括:20~25份偏氟乙烯类聚合物,0.5~3份交联剂,0.1~0.5份引发剂,1~3份分散剂、0.5~2份润湿剂及66.5~77.9份水;所述的交联丙烯酸类树脂层由第二涂覆浆料涂覆得到,以重量份计,所述第二涂覆浆料的组分包括:15~21份丙烯酸类树脂、0.5~2份交联剂、0.1~0.5份引发剂、3~5份的耐高温助剂、1~3份分散剂、0.5~2份润湿剂及66.5~79.9份水;所述的交联剂选自二乙烯基苯、聚乙二醇二丙烯酸酯、三羟甲基丙烷二烯丙基醚中的一种或多种;所述的引发剂为过氧化物引发剂。

7.本发明采用交联偏氟乙烯类聚合物层作为隔膜的第一涂覆层。偏氟乙烯聚合物相对聚烯烃有着更高的熔点,同时具有优秀的耐腐蚀耐氧化能力,涂覆在基膜上可以提升隔膜的耐温性、增加隔膜对电解液的浸润性,增加电池的安全性和循环性能。但是传统的偏氟乙烯聚合物浆料涂敷于基膜后是完全覆盖在基膜表面的,这容易造成隔膜孔道结构的堵塞,从而降低隔膜的透气性,从而使电池容量及性能受到限制。因此,本发明通过在第一涂覆浆料中加入交联剂和引发剂的方式,使涂覆在基膜上的偏氟乙烯聚合物形成三维交联网络结构,在烘干除去涂层中的水后,可以得到孔洞结构的立体网络涂层。三维网络结构的构建有效避免了涂层在基膜表面的全覆盖,完全避免了对基膜孔道的堵塞,避免了涂层对基膜透气性的影响。同时立体网络结构增加了涂层内部的空间,其内部的孔洞可以容纳更多的电解液,大幅增加了基膜对电解液的浸润性和吸液保液的能力,提升锂离子的导通性和电池的电性能。除此之外,由于基膜本身是多孔结构,涂层的三维网络会与基膜形成互穿网络结构,增加了基膜与涂层之间的作用力,避免了涂层从基膜表面脱落的情况。而且基膜与涂层间的互穿网络可以增加隔膜的内聚力,增加隔膜的强度,减少偏氟乙烯聚合物在电解液中的溶胀程度,也进一步增加了隔膜的耐温性。

8.但仅通过交联偏氟乙烯聚合物层与基膜之间的互穿网络结构,对隔膜强度的提升效果有限,且偏氟乙烯聚合物对电极的粘结性一般,因此本发明又采用了交联丙烯酸类树脂层作为隔膜的第二涂覆层。丙烯酸类树脂相对于偏氟乙烯聚合物有着更高的粘结力,涂覆在最外层可以大幅提高隔膜对正负极的粘结力。本发明在第二涂覆浆料中也加入交了联剂和引发剂,使得作为第二涂覆层的丙烯酸类树脂也形成三维网络结构,与第一涂覆层一样,形成的立体网络结构具有大量内部的孔洞结构可以容纳更多的电解液,进一步增加了基膜对电解液的浸润性和吸液保液的能力;同时,交联形成的三维网络结构增加了丙烯酸类树脂层的强度和韧性,使隔膜在与正负极压合的过程中不会发生形变,始终保持良好的粘结;并且,第二涂覆层与第一涂覆层之间也会形成互穿网络结构,增加了涂覆层间的作用力,通过第一涂覆层与基膜之间以及第二涂覆层与第一涂覆层之间的双重互穿网络结构,显著增强了隔膜的强度。

9.本发明在第一涂覆浆料和第二涂覆浆料中加入分散剂和润湿剂,提高了偏氟乙烯聚合物和丙烯酸类树脂和水之间的浸润性和分散性,将浆料制成水性浆料,避免了有机溶剂带来的污染。本发明还在第二涂覆浆料中加入了耐高温助剂,可以进一步提升隔膜的耐温性。

10.作为优选,所述的偏氟乙烯类聚合物选自聚偏氟乙烯、偏氟乙烯-四氟乙烯共聚物、偏氟乙烯-六氟丙烯共聚物中的一种或多种。

11.作为优选,所述的丙烯酸类树脂选自聚丙烯酸、聚甲基丙烯酸、聚甲基丙烯酸甲酯及基于丙烯酸、甲基丙烯酸、甲基丙烯甲酯酸单体的共聚物中的一种或多种。

12.作为优选,所述的分散剂选自三乙基己基磷酸、十二烷基硫酸钠、纤维素衍生物中的一种或多种;所述的润湿剂选自烷基磺酸钠、丁基萘磺酸钠、聚氧乙烯烷基酚醚中的一种或多种;所述的耐高温助剂选自间位芳纶、对位芳纶、聚酰亚胺中的一种或多种。

13.作为优选,所述多孔聚烯烃基膜的厚度为3~16μm,孔隙率为30~40%。

14.作为优选,所述交联偏氟乙烯类聚合物层和交联丙烯酸类树脂层的厚度均为1~3μm。

15.本发明还提供了一种上述锂电池隔膜的制备方法,包括如下步骤:(1)对多孔聚烯烃基膜表面进行亲水改性;(2)将第一涂覆浆料涂覆在改性后的多孔聚烯烃基膜一侧或两侧表面,烘干后形成交联偏氟乙烯类聚合物层;(3)将第二涂覆浆料涂覆在交联偏氟乙烯类聚合物层表面,烘干后形成交联丙烯酸类树脂层,得到所述具有双重互穿网络结构的锂电池隔膜。

16.由于聚烯烃本身的非极性,使得聚烯烃基膜的表面能较低,与水性浆料的相容性较差,在隔膜表面涂覆水性浆料后易发生涂覆不均、掉粉的情况,增大了浆料在表面涂覆的难度。因此本发明在涂覆浆料之前,先对多孔聚烯烃基膜进行了亲水改性,消除表面的弱边界层,从而使水性浆料能均匀的涂覆在聚烯烃基膜表面。

17.作为优选,步骤(1)的亲水改性方法选自等离子体处理、高能辐照处理、化学处理中的至少一种。采用等离子体处理、高能辐照处理对聚烯烃基膜进行改性后,可以在聚乙烯表面产生羟基、羧基等极性基团,活化了聚乙烯的表面,同时提高基膜的表面粗糙度,增加了表面的粘接性能,消除表面的弱边界层,从而使水性浆料能均匀的涂覆在聚烯烃基膜表面;而且对聚烯烃的改性只改变基膜的表面特性,不会对基膜的整体结构产生破坏,可保持其本体特性并不影响隔膜的性能。

18.作为优选,步骤(2)和(3)中的涂覆方式选自凹版辊涂布、狭缝涂布、喷涂中的一种;涂覆速度为50~100 m/min。

19.作为优选,步骤(2)和(3)中的烘干温度为60~90℃。

20.因此,本发明具有如下有益效果:(1)在第一涂覆浆料和第二涂覆浆料中加入交联剂和引发剂,形成具有三维网络结构的交联偏氟乙烯类聚合物层及交联丙烯酸类树脂层,形成的三维网络结构具有大量内部的孔洞结构,避免了涂层对基膜透气性的影响,并提升了隔膜对电解液的浸润性和吸液保液的能力;(2)交联偏氟乙烯类聚合物层与交联丙烯酸类树脂层之间、交联偏氟乙烯类聚合物层与基膜之间可以形成双重互穿网络结构,增加了隔膜的内聚力,提升了隔膜的强度;并且减少了涂层在电解液中的溶胀程度,避免涂层脱落;(3)在涂覆浆料之前,先对多孔聚烯烃基膜进行了亲水改性,消除表面的弱边界层,使水性浆料能均匀的涂覆在聚烯烃基膜表面。

附图说明

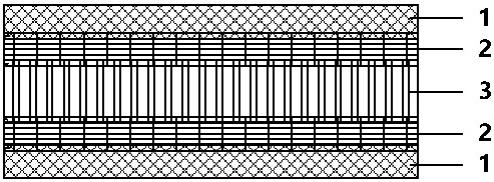

21.图1是本发明中的隔膜的截面示意图。

22.图中:1交联丙烯酸类树脂层、 2交联偏氟乙烯类聚合物层、 3多孔聚烯烃基膜。

具体实施方式

23.下面结合附图与具体实施方式对本发明做进一步的描述。

24.实施例1:如图1所示,一种具有双重互穿网络结构的锂电池隔膜,包括多孔聚烯烃基膜3、涂覆在多孔聚烯烃基膜两侧的交联偏氟乙烯类聚合物层2以及涂覆在交联偏氟乙烯类聚合物层外侧的交联丙烯酸类树脂层1。多孔聚烯烃基膜采用长阳科技厚度为7μm的多孔聚乙烯隔膜(孔隙率为37%);交联偏氟乙烯类聚合物层和交联丙烯酸类树脂层的厚度为1.5μm。

25.上述锂电池隔膜的制备方法为:(1)对多孔聚烯烃基膜表面进行亲水改性:将多孔聚烯烃基膜卷材进行放卷,以50 m/min的速度通过电晕处理机进行电晕处理,电晕功率为400w,然后重新收卷得到表面亲水改性的多孔聚烯烃基膜;(2)配制第一涂覆浆料:以重量份计,将20份聚偏氟乙烯(苏威5130)、0.5份聚乙二醇二丙烯酸酯、77.9份去离子水加入搅拌机中,转速1000 rpm搅拌1h;然后加入0.1份过氧化苯甲酰,以转速1000 rpm搅拌30 min;再加入1份十二烷基硫酸钠、0.5份聚氧乙烯烷基酚醚,以转速500 rpm搅拌30 min,得到第一涂覆浆料;(3)配制第二涂覆浆料:以重量份计,将15份的聚甲基丙烯酸甲酯(三菱mb2952)、0.5份聚乙二醇二丙烯酸酯、3份间位芳纶(泰和新材1313)、79.9份去离子水加入搅拌机中,转速1000 rpm搅拌1h;然后加入0.1份过氧化苯甲酰,以转速1000 rpm搅拌30 min;再加入1份十二烷基硫酸钠、0.5份聚氧乙烯烷基酚醚,以转速500 rpm搅拌30 min,得到第二涂覆浆料;(4)将第一涂覆浆料通过微凹辊的方式涂覆于表面亲水改性后的聚烯烃基膜的两侧表面,涂覆速度为80 m/min;涂覆完的隔膜进入热风循环的烘箱进行烘干,烘箱温度为70 ℃,烘干时间45 s;然后收卷得到带有交联偏氟乙烯类聚合物层的隔膜;(5)将第二涂覆浆料通过微凹辊的方式涂覆于带有交联偏氟乙烯类聚合物层的隔膜的两侧表面,涂覆速度为80 m/min;涂覆完的隔膜进入热风循环的烘箱进行烘干,烘箱温度为70 ℃,烘干时间 45 s;然后收卷得到具有双重互穿网络结构的锂电池隔膜。

26.实施例2:一种具有双重互穿网络结构的锂电池隔膜,包括多孔聚烯烃基膜、涂覆在多孔聚烯烃基膜两侧的交联偏氟乙烯类聚合物层以及涂覆在交联偏氟乙烯类聚合物层外侧的交联丙烯酸类树脂层。多孔聚烯烃基膜采用长阳科技厚度为7μm的多孔聚乙烯隔膜(孔隙率37%);交联偏氟乙烯类聚合物层的厚度为1μm,交联丙烯酸类树脂层的厚度为3μm。

27.上述锂电池隔膜的制备方法为:(1)对多孔聚烯烃基膜表面进行亲水改性:将多孔聚烯烃基膜卷材进行放卷,以50 m/min的速度通过电晕处理机进行电晕处理,电晕功率为400w,然后重新收卷得到表面亲水改性的多孔聚烯烃基膜;

(2)配制第一涂覆浆料:以重量份计,将25份聚偏氟乙烯(苏威5130)、3份三羟甲基丙烷二烯丙基醚、66.5份去离子水加入搅拌机中,转速1000 rpm搅拌1h;然后加入0.5份过氧化苯甲酰,以转速1000 rpm搅拌30 min;再加入3份十二烷基硫酸钠、2份聚氧乙烯烷基酚醚,以转速500 rpm搅拌30 min,得到第一涂覆浆料;(3)配制第二涂覆浆料:以重量份计,将15份的聚甲基丙烯酸甲酯(三菱mb2952)、0.5份三羟甲基丙烷二烯丙基醚、3份间位芳纶(泰和新材1313)、79.9份去离子水加入搅拌机中,转速1000 rpm搅拌1h;然后加入0.1份过氧化苯甲酰,以转速1000 rpm搅拌30 min;再加入1份十二烷基硫酸钠、0.5份聚氧乙烯烷基酚醚,以转速500 rpm搅拌30 min,得到第二涂覆浆料;(4)将第一涂覆浆料通过微凹辊的方式涂覆于表面亲水改性后的聚烯烃基膜的两侧表面,涂覆速度为50 m/min;涂覆完的隔膜进入热风循环的烘箱进行烘干,烘箱温度为60 ℃,烘干时间72 s;然后收卷得到带有交联偏氟乙烯类聚合物层的隔膜;(5)将第二涂覆浆料通过微凹辊的方式涂覆于带有交联偏氟乙烯类聚合物层的隔膜的两侧表面,涂覆速度为50 m/min;涂覆完的隔膜进入热风循环的烘箱进行烘干,烘箱温度为60 ℃,烘干时间72 s;然后收卷得到具有双重互穿网络结构的锂电池隔膜。

28.实施例3:一种具有双重互穿网络结构的锂电池隔膜,包括多孔聚烯烃基膜、涂覆在多孔聚烯烃基膜两侧的交联偏氟乙烯类聚合物层以及涂覆在交联偏氟乙烯类聚合物层外侧的交联丙烯酸类树脂层。多孔聚烯烃基膜采用长阳科技厚度为7μm的多孔聚乙烯隔膜(孔隙率37%);交联偏氟乙烯类聚合物层的厚度为2μm,交联丙烯酸类树脂层的厚度为1μm。

29.上述锂电池隔膜的制备方法为:(1)对多孔聚烯烃基膜表面进行亲水改性:将多孔聚烯烃基膜卷材进行放卷,以50 m/min的速度通过电晕处理机进行电晕处理,电晕功率为400w,然后重新收卷得到表面亲水改性的多孔聚烯烃基膜;(2)配制第一涂覆浆料:以重量份计,将20份聚偏氟乙烯(苏威5130)、0.5份聚乙二醇二丙烯酸酯、77.9 份去离子水加入搅拌机中,转速1000 rpm搅拌1h;然后加入0.1份过氧化苯甲酰,以转速1000 rpm搅拌30 min;再加入1份十二烷基硫酸钠、0.5份聚氧乙烯烷基酚醚,以转速500 rpm搅拌30 min,得到第一涂覆浆料;(3)配制第二涂覆浆料:以重量份计,将21份的聚甲基丙烯酸甲酯(三菱mb2952)、2份聚乙二醇二丙烯酸酯、3份间位芳纶(泰和新材1313)、68.5份去离子水加入搅拌机中,转速1000 rpm搅拌1h;然后加入0.5份过氧化苯甲酰,以转速1000 rpm搅拌30 min;再加入3份十二烷基硫酸钠、2份聚氧乙烯烷基酚醚,以转速500 rpm搅拌30 min,得到第二涂覆浆料;(4)将第一涂覆浆料通过微凹辊的方式涂覆于表面亲水改性后的聚烯烃基膜的两侧表面,涂覆速度为100 m/min;涂覆完的隔膜进入热风循环的烘箱进行烘干,烘箱温度为90 ℃,烘干时间36 s;然后收卷得到带有交联偏氟乙烯类聚合物层的隔膜;(5)将第二涂覆浆料通过微凹辊的方式涂覆于带有交联偏氟乙烯类聚合物层的隔膜的两侧表面,涂覆速度为100 m/min;涂覆完的隔膜进入热风循环的烘箱进行烘干,烘箱温度为90 ℃,烘干时间36 s;然后收卷得到具有双重互穿网络结构的锂电池隔膜。

30.对比例1(第一涂覆浆料中不加入交联剂和引发剂):

对比例1步骤(2)中第一涂覆浆料的配制方法为:以重量份计,将20份聚偏氟乙烯(苏威5130)和78.5份去离子水加入搅拌机中,转速1000 rpm搅拌1h;然后加入1份十二烷基硫酸钠、0.5份聚氧乙烯烷基酚醚,以转速500 rpm搅拌30 min,得到第一涂覆浆料;其余均与实施例1中相同。

31.对比例2(第二涂覆浆料中不加入交联剂和引发剂):对比例2步骤(3)中第二涂覆浆料的配制方法为:以重量份计,将15份的聚甲基丙烯酸甲酯(三菱mb2952)、3份间位芳纶(泰和新材1313)、80.5份去离子水加入搅拌机中,转速1000 rpm搅拌1h;然后加入1份十二烷基硫酸钠、0.5份聚氧乙烯烷基酚醚,以转速500 rpm搅拌30 min,得到第二涂覆浆料;其余均与实施例1中相同。

32.对比例3(仅涂覆交联偏氟乙烯类聚合物层):对比例3中仅在表面亲水改性后的多孔聚烯烃基膜的两侧涂覆第一涂覆浆料,不涂覆第二涂覆浆料,其余均与实施例1中相同。

33.对比例4(仅涂覆交联丙烯酸类树脂层):对比例4中仅在表面亲水改性后的多孔聚烯烃基膜的两侧涂覆第二涂覆浆料,不涂覆第一涂覆浆料,其余均与实施例1中相同。

34.对比例5(改变交联偏氟乙烯类聚合物层和交联丙烯酸类树脂层的位置):对比例5中先在表面亲水改性后的多孔聚烯烃基膜的两侧涂覆第二涂覆浆料,再涂覆第一涂覆浆料,其余均与实施例1中相同。

35.对比例6(偏氟乙烯类聚合物和丙烯酸类树脂混合涂覆):一种锂电池隔膜,包括多孔聚烯烃基膜和涂覆在多孔聚烯烃基膜两侧的交联聚合物层。多孔聚烯烃基膜采用长阳科技厚度为7μm的多孔聚乙烯隔膜(孔隙率37%);交联聚合物层的厚度为3μm。

36.上述锂电池隔膜的制备方法为:(1)对多孔聚烯烃基膜表面进行亲水改性:将多孔聚烯烃基膜卷材进行放卷,以50 m/min的速度通过电晕处理机进行电晕处理,电晕功率为400w,然后重新收卷得到表面亲水改性的多孔聚烯烃基膜;(2)配制涂覆浆料:以重量份计,将20份聚偏氟乙烯(苏威5130)、15份聚甲基丙烯酸甲酯(三菱mb2952)、1份聚乙二醇二丙烯酸酯、60.8份去离子水加入搅拌机中,转速1000 rpm搅拌1h;然后加入0.2份过氧化苯甲酰,以转速1000 rpm搅拌30 min;再加入2份十二烷基硫酸钠、1份聚氧乙烯烷基酚醚,以转速500 rpm搅拌30 min,得到涂覆浆料;(3)将涂覆浆料通过微凹辊的方式涂覆于表面亲水改性后的聚烯烃基膜的两侧表面,涂覆速度为80 m/min;涂覆完的隔膜进入热风循环的烘箱进行烘干,烘箱温度为70 ℃,烘干时间45 s;然后收卷得到所述锂电池隔膜。

37.对上述实施例和对比例中制得的锂电池隔膜裁切成a4尺寸,对其性能进行测试,结果如表1中所示。测试方法如下:(1)平均厚度:使用螺旋测微器测试涂覆隔膜不同位置的厚度,计算其平均值;(2)拉伸强度:采用协强ctm万能试验机进行涂覆隔膜纵向和横向拉伸强度的测试,每个方向测试5个样条,计算其平均值;(3)剥离强度:采用协强ctm万能试验机进行涂覆隔膜剥离强度的测试,测试5个样

条,计算其平均值;(4)粘结强度:采用协强ctm万能试验机进行涂覆隔膜粘结强度的测试,测试前将涂覆隔膜与正极片在90 ℃,压强1mpa下热压5min,测试5个样条,计算其平均值;(5)热收缩率:采用千分尺和鼓风式恒温干燥箱进行涂覆隔膜纵向和横向热收缩率的测试,测试条件为105 ℃,1小时,每个方向测试3个样品,计算其平均值;(6)熔化温度:采用热台显微镜测试涂覆隔膜的熔化温度,记录隔膜在开始熔化时的温度,测试5个样品,计算其平均值;(7)透气度:采用透气度测试仪进行涂覆隔膜透气度的测试,测试5个样品,计算其平均值;(8)吸液率:采用称重法测试涂覆隔膜的吸液率,首先隔膜完全烘干后记录质量,然后将完全烘干的隔膜浸泡在电解液中24h,擦干表面电解液后再次记录隔膜的重量,两次记录的差值即为隔膜的吸液率。测试5个样品,计算其平均值。

38.表1:隔膜性能测试结果。

39.从表1中可以看出,实施例1~3中采用本发明中的配方和方法制得的锂电池隔膜具有较高的拉伸强度,耐温性好,吸液率高,且基膜与涂层间的剥离强度高,隔膜与电极间的粘结性好,同时不影响到隔膜的透气度。

40.而对比例1和对比例2中不在第一或第二涂覆浆料中加入交联剂和引发剂,聚偏氟乙烯层或聚甲基丙烯酸甲酯层无法形成三维网络结构,隔膜的透气度与实施例1相比显著上升,透气性下降,吸液率与实施例1相比也显著下降;同时,聚偏氟乙烯层与基膜之间或聚甲基丙烯酸甲酯层与聚偏氟乙烯层之间无法形成互穿网络结构,导致涂层与基膜间的剥离强度及隔膜强度和耐温性均有所降低。

41.对比例3中仅在基膜表面涂覆聚偏氟乙烯层,缺少了聚甲基丙烯酸甲酯层,隔膜与电极间的粘结强度与实施例1中相比明显下降;对比例4中仅在基膜表面涂覆聚甲基丙烯酸甲酯层,缺少了聚偏氟乙烯层,隔膜的吸液储液性能下降;并且对比例3和对比例4中缺少了两层涂覆层之间的互穿网络结构,隔膜的强度和耐温性也有所下降。

42.对比例5中改变第一和第二涂覆浆料的涂覆顺序,先涂覆聚甲基丙烯酸甲酯层,再涂覆聚偏氟乙烯层,隔膜与电极间的粘结强度与实施例1中相比明显下降。对比例6中将聚偏氟乙烯和聚甲基丙烯酸甲酯混合涂覆,涂层交联过密导致隔膜的吸液率明显降低,同时其他性能与实施例1中相比也有所下降。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1