一种低损耗铁基纳米晶带材制作方法

1.一种低损耗铁基纳米晶带材制作方法,属于纳米晶软磁合金技术领域。

背景技术:

2.随着信息通讯与电力电子技术的发展,要求电子原器件向微型化方向发展,同时要求电子元器件具有较低的损耗,以减少器件发热损耗。铁基纳米晶合金带材具有优良的软磁性能,其电阻率高、高频损耗低,用其制作的纳米晶磁芯广泛应用于电力电子行业。纳米晶磁芯为制作方法为:将一定宽度与厚度的纳米晶带材缠绕成所需内外径(多数为原形)的磁芯,再通过相应的热处理工艺所得。当磁芯通过绕线制作成变压器或感性器件时,在一定外加励磁电流的作用下,磁芯内部将产生感应电动势,从而产生电流发热损耗,即磁芯的涡流损耗。同时频率越高,感应电动势越高,而磁芯内阻不变,因此磁芯的涡流损耗越大。目前降低纳米晶磁芯涡流损耗的方法是降低喷带厚度,提高磁芯缠绕层数,提高磁芯内阻,以降低涡流损耗。目前铁基纳米晶带材的主要喷制厚度在18-24um,带材厚度越薄,涡流损耗越低,但目前厚度在18um以下铁基纳米晶带材目前尚不能大批量生产。通常纳米晶带材越薄,其密度越差。目前厚度18um以下的纳米晶带材叠片系数(填充系数)一般不高于0.8,导致缠绕成磁芯后的有效截面积较低,致使磁芯性能变差。

技术实现要素:

3.本发明要解决的技术问题是:克服现有技术的不足,提供一种能够得到纳米晶带材缠绕制成的磁芯,可有效降低涡流损耗的低损耗铁基纳米晶带材制作方法。

4.本发明解决其技术问题所采用的技术方案是:该低损耗铁基纳米晶带材制作方法,其特征在于:包括如下步骤:

5.s1将纳米晶带材经过无机绝缘胶液,在纳米晶带材上沾敷无机绝缘胶液;

6.s2刷去纳米晶带材光滑面上的无机绝缘胶液;

7.s3对纳米晶带材挤压,将纳米晶带材粗糙面的绝缘层压平;

8.s4对纳米晶带材进行烘烤固化。

9.优选的,所述的绝缘层的厚度小于5um。

10.优选的,所述的无机绝缘胶液为磷酸二氢铝胶液以及无机绝缘粉末,且无机绝缘粉末的重量含量为5~30%,无机绝缘粉末为氧化铝、氧化镁、氧化硅、氮化铝、氮化硅、塞隆陶瓷中的一种或至少两种以任意比例混合的混合物。

11.优选的,通过刷带辊刷掉纳米晶带材的无机绝缘胶液。

12.优选的,通过拖带辊和压带辊将纳米晶带材的绝缘层压平。

13.优选的,通过调节拖带辊和压带辊的间距来调节绝缘层的厚度。

14.优选的,通过烘箱对纳米晶带材进行烘烤固化。

15.优选的,所述的纳米晶带材的烘烤温度为150~300℃。

16.常规磁性材料绝缘层(如硅钢片),因后续不需要热处理,一般采用有机粘接剂喷

涂绝缘,常规有机粘接剂耐温一般低于300℃,纳米晶带材在缠绕成磁芯后需要500~600℃的热处理。磷酸二氢铝为热固型高温无机绝缘粘接剂,具有低温(90~110℃)粘结性与高温(350℃以上)热固性。先通过浸湿、辊压、低温烘烤工艺获得具有软质绝缘层的纳米晶带材,绕制成磁芯后,在磁芯热处理的同时,绝缘层硬化。

17.与现有技术相比,本发明所具有的有益效果是:

18.本低损耗铁基纳米晶带材制作方法的表面沾敷绝缘层,提高了纳米晶磁芯的层间绝缘,可有效降低磁芯的涡流损耗。

附图说明

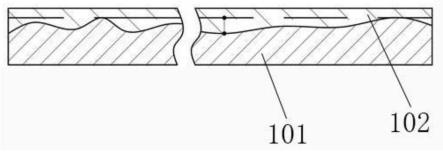

19.图1为低损耗铁基纳米晶带材的截面图。

20.图2为纳米晶带材沾敷绝缘层工艺示意图。

21.图中:1、纳米晶带材 101、基层 102、绝缘层 2、放带卷 3、导向辊 4、绝缘液料盒 5、刷带辊 6、输入拖带辊 7、压带辊 8、烘箱 9、支撑辊 10、输出拖带辊 11、收带卷。

具体实施方式

22.下面结合具体实施例对本发明做进一步说明,然而熟悉本领域的人们应当了解,在这里结合附图给出的详细说明是为了更好的解释,本发明的结构必然超出了有限的这些实施例,而对于一些等同替换方案或常见手段,本文不再做详细叙述,但仍属于本技术的保护范围。

23.图1~2是本发明的最佳实施例,下面结合附图1~2对本发明做进一步说明。

24.如图1所示:纳米晶带材1包括基层101以及绝缘层102,基层101的底部为光滑面,顶部为粗糙面,绝缘层102设置在基层101的粗糙面上,绝缘层102的顶部光滑。

25.如图2所示:本发明还提供了一种为纳米晶带材沾敷绝缘层工艺设备,包括放带卷2、绝缘液料盒4、刷带辊5、输入拖带辊6、压带辊7、烘箱8、输出拖带辊10以及收带卷11。

26.放带卷2和收带卷11均水平设置,放带卷2和收带卷11间隔设置。绝缘液料盒4和烘箱8依次设置在放带卷2和收带卷11之间。绝缘液料盒4内可转动的安装有导向辊3,导向辊3位于绝缘液料盒4的液面以下,导向辊3平行于放带卷2设置。

27.刷带辊5设置在设置在绝缘液料盒4的正上方,刷带辊5平行于导向辊3设置。

28.烘箱8的输入侧设置有输入拖带辊6以及压带辊7,压带辊7设置在输入拖带辊6的正上方,放带卷6和压带辊7均平行于放带卷2设置。烘箱8的输出侧设置有输出拖带辊10,输出拖带辊10平行于收带卷11。烘箱8内可转动的安装有支撑辊9,支撑辊9平行于放带卷2。

29.缠绕在放带卷2上的纳米晶带材1依次绕过导向辊3的下侧、刷带辊5的上侧后,由压带辊7和输入拖带辊6之间进入到烘箱8内,并依次经过支撑辊9和输出拖带辊10后缠绕在收带卷11上,放带卷2和收带卷11相配合,使纳米晶带材1维持一定的张力。

30.一种低损耗铁基纳米晶带材制作方法,包括如下步骤:

31.s1将纳米晶带材1经过无机绝缘胶液,在纳米晶带材1上沾敷无机绝缘胶液。

32.纳米晶带材1经过导向辊3的导向后,保证纳米晶带材1上沾敷无机绝缘胶液。在本实施例中,无机绝缘胶液为磷酸二氢铝胶液以及无机绝缘粉末,且无机绝缘粉末的重量含量为5~30%,无机绝缘粉末为氧化铝、氧化镁、氧化硅、氮化铝、氮化硅、塞隆陶瓷中的一种

或至少两种以任意比例混合的混合物,其中,无机绝缘粉末种氧化铝、氧化镁、氧化硅、氮化铝、氮化硅、塞隆陶瓷的种类以及含量,根据使用工况进行调整。

33.s2刷去纳米晶带材1光滑面上的无机绝缘胶液。

34.通过刷带轮5将纳米晶带材1光滑面沾敷的无机绝缘胶液刷掉,仅保留粗糙面的无机绝缘胶液,以降低纳米晶带材1的绝缘层102的厚度,防止因沾敷绝缘层102厚度过大而导致绕制的纳米晶磁芯有效截面过度降低。通过粗糙面沾敷绝缘胶可保证绝缘层102的沾敷性,防止绝缘层102脱落。

35.s3对纳米晶带材1挤压,将纳米晶带材1粗糙面的绝缘层102压平。

36.通过输入拖带辊6与压带辊7的挤压作用将沾敷于粗糙面的无机绝缘胶液挤压整平,输入拖带辊6与压带辊7间距可根据纳米晶带材1的厚度调整,以保证绝缘胶的沾敷厚度小于5um。调整压带辊7与输入拖带辊6的相对间隙,调整绝缘层102的粘接厚度。

37.s4对纳米晶带材1进行烘烤固化。

38.沾敷整平后的纳米晶带材1经过烘箱8烘烤固化,烘箱温度150~300℃,以防止纳米晶带材1过热晶化失效。烘箱8内部设置支撑辊9,防止带材行进过程中因重力下垂。

39.放带卷2与收带卷11应保持一定的张力,并保持放卷与收卷的线速度一致。

40.烘箱8长度与纳米晶带材1行进线速度应保持匹配,旨在控制一定的烘烤时间,保证磷酸二氢铝绝缘粘接剂完全与纳米晶带材1粘接固化。为提高绝缘层102沾敷效率,可适当延长烘箱8长度,并提高放卷与收卷速度。为防止烘箱8过长导致纳米晶带材1下垂,应在烘箱8内部设置多个同步支撑辊9。

41.目前纳米晶带材是利用熔融钢液,通过急冷甩带法制备而成,获得的纳米晶带材1下表面(贴辊面)比较光滑,上表面(背辊面)相对比较粗糙,如图1所示。纳米晶带材1宽度方向上存在误差,一般合格纳米晶带材1横向误差要求小于5um。

42.利用纳米晶带材1的表面的特殊结构,通过对纳米晶带材1进行绝缘胶浸湿、刮浆、压平均浆、烘烤工艺,将磷酸二氢铝绝缘浆液沾敷于纳米晶带材1的粗糙面。利用沾敷绝缘层102的纳米晶带材1缠绕制成的磁芯,带材层间处于绝缘状态,可降低涡流损耗,

43.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1